,1

Изобретение относится преимущественно к деревообрабатывающей промышленности, а точнее - к фанерному призводству.

Известны прессы для непрерывного склеивания листовых материалов, имеющие станину со смонтированными на ней двумя бесконечными лентами, огибающими ведущий и ведомый барабаны, и прессовой частью. Однако известные прессы не обеспечивают хорошее качество склеивания и малоэффективны.

Пелью изобретения является создание пресса, позволяющего повысить производительность, улучшить качество склеивания, производить склеивание материала необходимой толщины, использовать разные режимы обработки.

Для осуществления поставленной цели используют известный пресс, в котором согласно изобретению прессовая часть выполнена в виде двух установленных одна над другой пресс-камер, снабженных по контуру уплотнителями, между которыми расположены бесконечные ленты. Уплотнители выполнены в виде двух концентричных плоских элементов, образующих между собой замкнутые полости, и установлены с возможностью вертикального перемещения относительно пресс-камер, каждая из которых снабжена поперечными уплотнителями, разделяющими камеру на зоны.

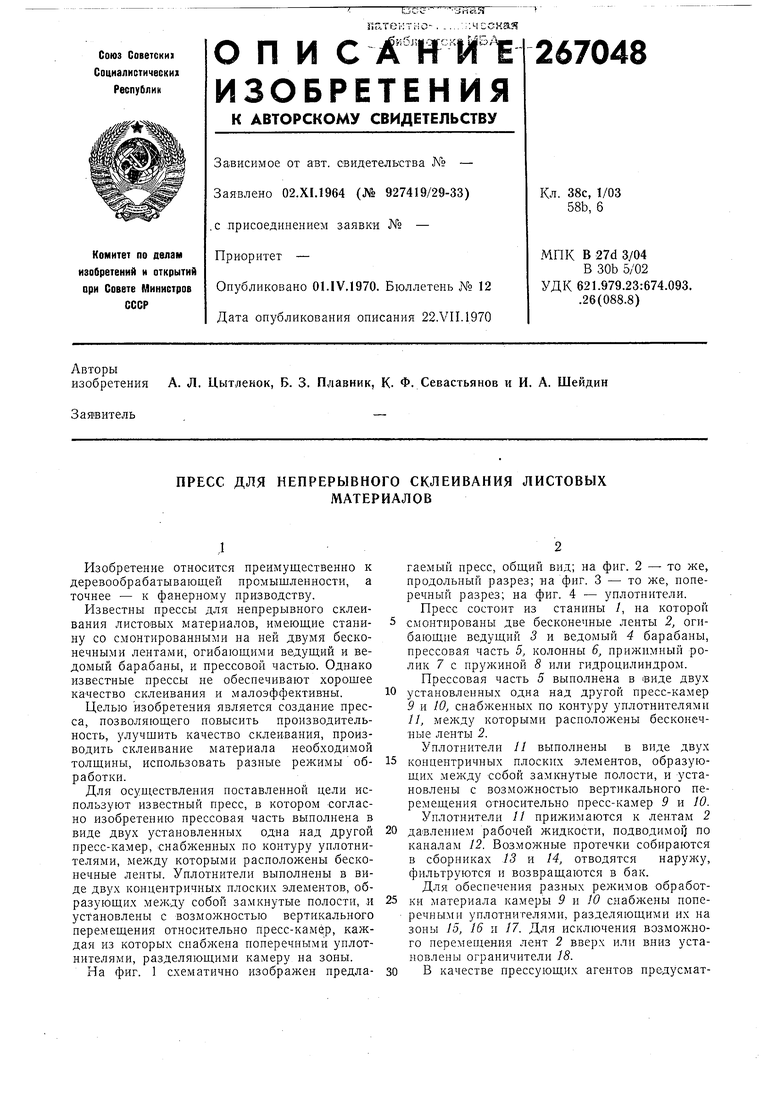

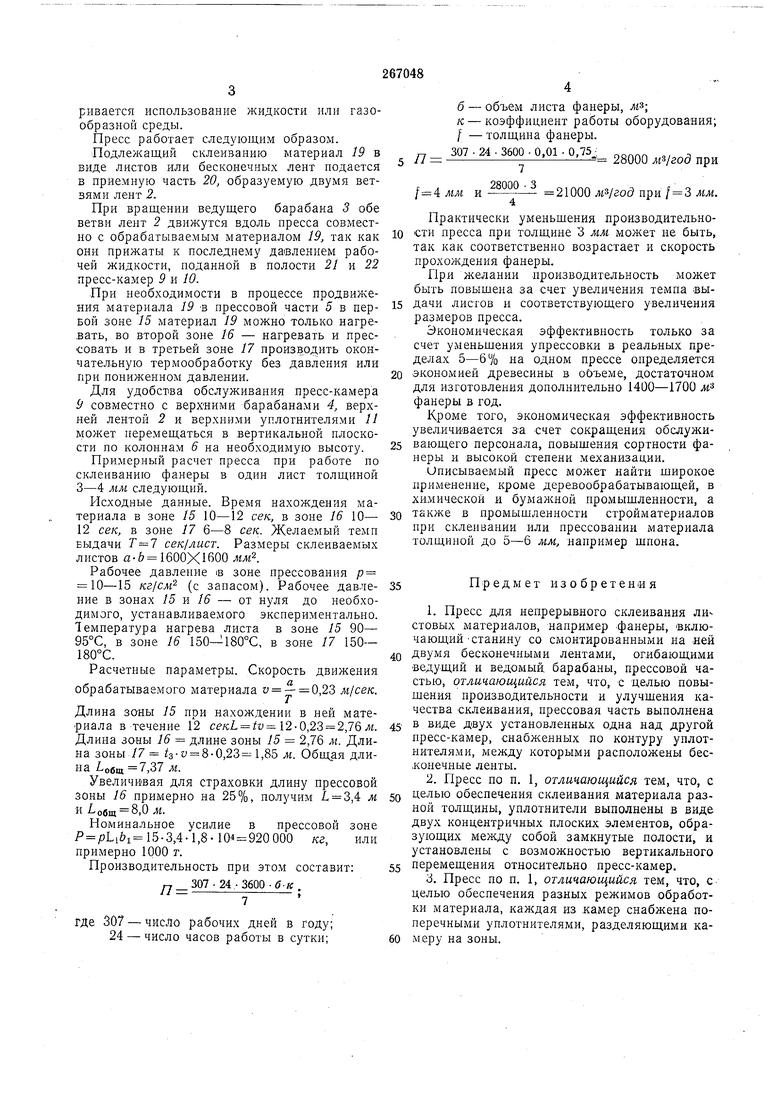

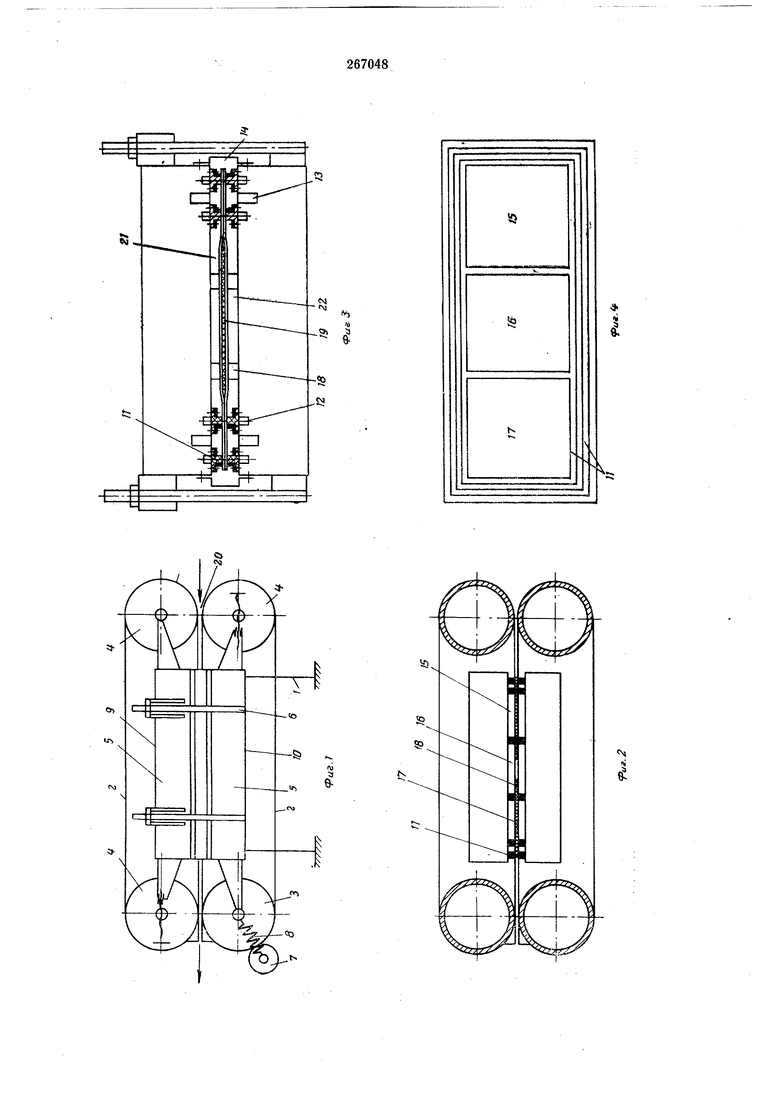

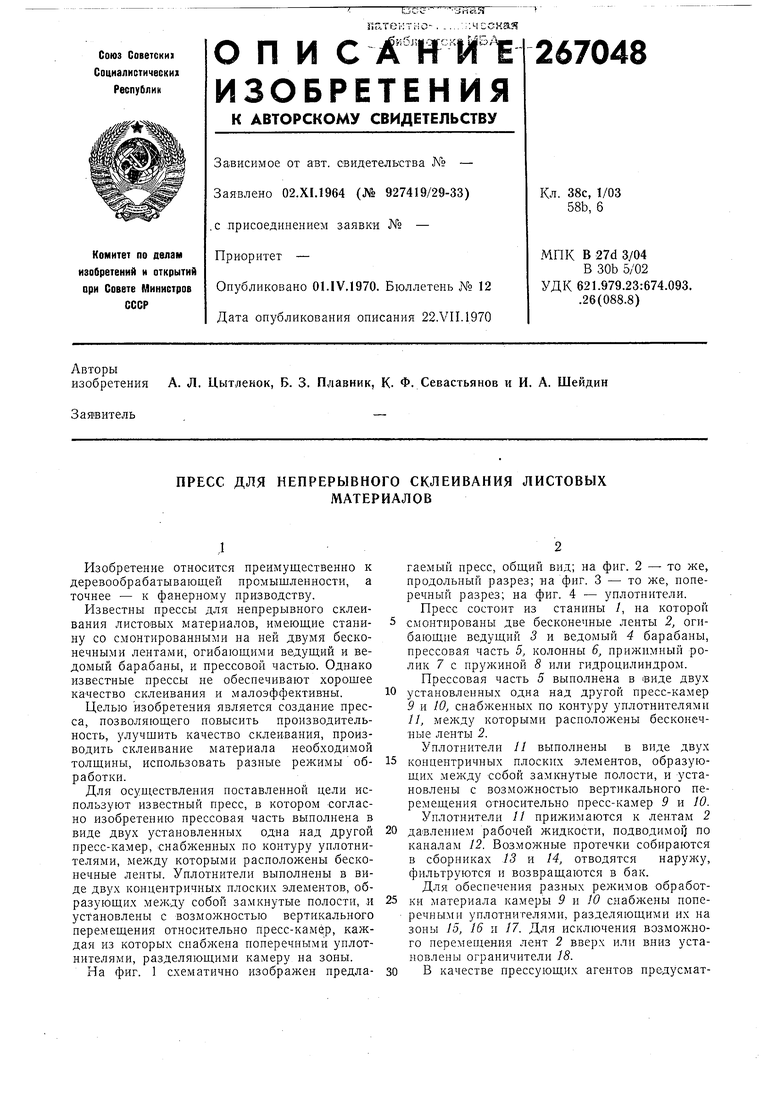

гаемый пресс, общий вид; на фиг. 2 --то же, продольный разрез; на фиг. 3 - то же, поперечный разрез; на фиг. 4 - уплотнители.

Пресс состоит из станины /, на которой смонтированы две бесконечные ленты 2, огибающие ведущий 3 и ведомый 4 барабаны, прессовая часть 5, колонны 6, прижимный ролик 7 с пружиной 8 или гидроцилиндром.

Прессовая часть 5 выполнена в виде двух установленных одна над другой пресс-камер 9 и 10, снабженных по контуру уплотнителями //, между которыми расположены бесконечные ленты 2.

Уплотнители 11 выполнены в виде двух концентричных плоских элементов, образующих между собой замкнутые полости, и установлены с возможностью вертикального перемещения относительно пресс-камер 9 и 10.

Уплотнители // прижимаются к лентам 2

да влением рабочей жидкости, подводимо по

каналам 12. Возможные протечки собираются

в сборниках 13 и 14, отводятся наружу,

фильтруются и возвращаются в бак.

Для обеспечения разных режимов обработки материала камеры 9 и W снабжены поперечными уплотнителями, разделяющими их на зоны 15, 16 и 17. Для исключения возможного перемеп ения лент 2 вверх или вниз установлены ограничители 18. В качестве прессующих агентов предусматривается использование жидкости или газообразной среды.

Пресс работает следующим образом.

Подлежащий склеиванию материал 19 в виде листов или бесконечных лент подается в приемную часть 20, образуемую двумя ветвями лент 2.

При вращении ведущего барабана 3 обе ветви лент 2 движутся вдоль пресса совместно с обрабатываемым материалом 19, так как они прижаты к последнему давлением рабочей жидкости, поданной в полости 2} и 22 пресс-камер 9 и 10.

При необходимости в процессе продвижения материала 19 в прессовой части 5 в первой зоне 15 материал 19 можно только нагревать, во второй зоне 16 - нагревать и прессовать и в третьей зоне 17 производить окончательную термообработку без давления или при нонижениом давлении.

Для удобства обслуживания пресс-камера 9 совместно с верхними барабанами 4, верхней лентой 2 и верхними уплотнителями // может перемещаться в вертикальной плоскости по колоннам 6 на необходимую высоту.

Примерный расчет пресса при работе по склеиванию фанеры в один лист толщиной 3-4 мм следующий.

Исходные данные. Время нахождения материала в зоне 15 10-12 сек, в зоне 16 10- 12 сек, в зоне 17 6-8 сек. Желаемый темп выдачи Т 7 сек/лист. Размеры склеиваемых листов п-6 1600X1600 лш2.

Рабочее давление в зоне прессования р 10-15 кг/см (с запасом). Рабочее давление в зонах 15 VL 16 - от нуля до необходимого, устанавливаелмого экспериментально. Температура нагрева листа в зоне 15 90- 95°С, в зоне 16 150-180°С, в зоне 17 150- 180°С.

Расчетные параметры. Скорость движения

обрабатываемого материала и - 0,23 м/сек.

Длина зоны 15 при нахождении в ней материала в течение 12 ce/cL /и . 12-0,23 2,76 лг. Длина зоны 16 длине зоны 15 2,76 лг. Длина зоны /7 з- 8-0,23 1,85 м. Общая длина /-общ 7,37 м.

Увеличивая для страховки длину прессовой зоны 16 примерно на 25%, получим 1 3,4 м и общ 8,0 м.

Номинальное усилие в прессовой зоне P pLi&i 15-3,4-l,8-104 920000 кг, или примерно 1000 г.

Производительность при этом составит: Г7 307-24-3600.-йг

где 307 - число рабочих дней в году; 24 - число часов работы в сутки;

б - объем листа фанеры, лгз; к - коэффициент работы оборудования; f - толщина фанеры. 307 - 24 . 3600 . 0,01 . 0,

- 28000 при

П 7

мм и 21000 MS/год при / 3 мм.

Практически уменьщения производительности пресса при толщине 3 мм может не быть, так как соответственно возрастает и скорость прохождения фанеры.

При желании производительность может быть повышена за счет увеличения темпа выдачи листов и соответствующего увеличения размеров пресса.

Экономическая эффективность только за счет уменьшения упрессовки в реальных пределах 5-67о на одном прессе определяется экономией древесины в объеме, достаточном для изготовления дополнительно 1400-1700 м фанеры в год.

Кроме того, экономическая эффективность увеличивается з-а -счет сокращения обслуживающего персонала, повышения сортности фанеры и высокой степени механизации.

иписываемый пресс может найти широкое применение, кроме деревообрабатывающей, в химической и бумажной нромышленности, а также в промышленности стройматериалов при склеивании или прессовании материала толщиной до 5-6 мм, например шпона.

Предмет изобретения

1.Пресс для непрерывного склеивания ли стовых материалов, например .фанеры, включающий-станину со смонтированными на ней

двумя бесконечными лентами, огибающими ведущий и ведомый, барабаны, прессовой частью, отличающийся тем, что, с целью повыщения производительности и улучшения качества склеивания, прессовая часть выполнена

в виде двух установленных одна над другой пресс-камер, снабженных по контуру уплотнителями, между которыми расположены бес.конечные ленты.

2.Пресс по п. 1, отличающийся тем, что, с целью обеспечения склеивания материала разной толщины, уплотнители выполнены в виде двух концентричных плоских элементов, образующих меледу собой замкнутые полости, и установлены с возможностью вертикального

перемещения относительно пресс-камер.

3.Пресс по п. 1, отличающийся тем, что, с целью обеспечения разных режимов обработки материала, каждая из ,камер снабжена поперечным,и уплотнителями, разделяющими камеру на зоны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного изготовления полос из термопласта | 1986 |

|

SU1788931A3 |

| Пресс непрерывного действия | 1976 |

|

SU596480A1 |

| Пресс для непрерывного изготовления плит | 1974 |

|

SU503739A1 |

| МАШИНА ДЛЯ ФОРМОВАНИЯ ЛИСТОВ ИЗ АСБЕСТОи,ЕЛ1ЕНТНОЙ СУСПЕНЗИИ | 1969 |

|

SU241270A1 |

| ПРЕССОВАЯ ТКАНЬ, ПРЕДОТВРАЩАЮЩАЯ ОБРАТНУЮ ВЛАГООТДАЧУ | 2003 |

|

RU2328568C2 |

| Мокрая часть бумагоделательной машины | 1932 |

|

SU32916A1 |

| УСТРОЙСТВО для НЕПРЕРЫВНОГО ДВУСТОРОННЕГО ПРЕССОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 1967 |

|

SU205276A1 |

| Пресс для отжима жидкости, преимущественно сока из плодов и ягод | 1986 |

|

SU1586917A1 |

| ФОРМОВЫРАВНИВАЮЩАЯ ПЛИТА ПРЕССА, ДВУХЛЕНТОЧНЫЙ ПРЕСС, ОДНО- ИЛИ МНОГОЭТАЖНЫЙ ПРЕСС | 1992 |

|

RU2085391C1 |

| ДВОЙНОЙ ЛЕНТОЧНЫЙ ПРЕСС НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛАМИНАТОВ ПЛИТ ТИПА ДРЕВЕСНОСТУЖЕЧНЫХ, ДРЕВЕСНОВОЛОКНИСТЫХ И ФАНЕРНЫХ | 1992 |

|

RU2016761C1 |

Авторы

Даты

1970-01-01—Публикация