Известен способ получения метакриламида путем смешивания ацетонциангидрина с 3- 7%-ным олеумом (молярное соотношение 1 : 1,5-2) при температуре 60-80°С и перемешивании с последующим добавлением гидрохинона и до 46 вес. % 100%-ной серной или фосфорной кислоты и повышением температуры до 125-135°С.

Выход целевого продукта 98,1-95,1%Для упрощения технологического процесса предлагается новый способ.

Он заключается в том, что ацетонциангидрин смешивают с концентрированной серной кислотой, например 96-100%-ной, при молярном соотношении серной кислоты и ацетонциангидрина, равном не менее 1,5: 1, с последующей дегидратацией реакционной смеси при температуре 100-140°С. К полученной массе добавляют ацетонциангидрин в количестве, обеспечивающем молярное соотношение компонентов в конце процесса 1 -1,5: 1, с последуюшей дегидратацией реакционной смеси при температуре 130-160°С.

Молярное соотношение серной кислоты и ацетонциангидрина довести до 1 : 1 -1,5 можно в два или несколько приемов смешивания и дегидратации.

Пример 1. 1,3 моль 100%-ной серной кислоты вводят с дубильной кислотой в качестве ингибитора полимеризации и смешивают с 0,65 моль ацетонциангидрина, перемешивая при 80°С. Смешанную жидкость нагревают при 100°С в течение 30 мин, затем охлаждают до 80°С и к ней добавляют при этой температуре 0,35 моль ацетонциангидрина. При этом разложения кристаллов или затвердевания не наблюдается.

Затем жидкость немедленно нагревают до 150°С для окончания реакции.

Степень образования метакриламида определяют, отбирая пробы реакционной жидкости через каждый заданный период времени и оценивая образующиеся двойные связи методом добавления брома. Пиже приводится зависимость выхода -метакриламида от времени после нагревания реакционной жидкости до 150°С.

Время, минВыход, %

О84,6

590,0

1092,5

1587,8

Для сравнения 1 .моль ацетонциангидрина добавляют при перемешивании при 80°С к 1,3 моль 100%-ной серной кислоты. В результате постепенно увеличивается вязкость реакционной жидкости, образуется белое твердое

вещество, и, наконец, перемешивание жидкости становится невозможным. Чтобы избежать этого, темнературу новышают до 95°С. Однако, когда реакционную жидкость нагревают и подвергают реакции дегидратации при 150°С, максимальный выход метакриламида пе более чем 89,5% (ниже, чем при двухстадийном процессе).

Пример 2. 1,2 моль 100%-ной серной кислоты смешивают с 0,1 % фептиазипа в качестве ингибитора полимеризации и 0,70 моль ацетопциангидрина, перемешивая при 90°С. Смесь нагревают при 110°С в течение 20 мин, затем охлаждают до 90°С и смешивают с 0,30 моль ацетопциангидрина. Затем ее нагревают до 150°С для завершения реакции. Выход метакриламида онределяют через каждый определенный промежуток времени по примеру 1. Результаты приведены ниже.

Выход, °, 87,3 89,8 90,3 89,0

Для сравнения к 1,2 моль 100%-ной серной кислоты добавляют, перемешивая при 90°С, 1 моль ацетонциангидрина. В результате постепенно увеличивается вязкость реакционной жидкости и образуется твердое вещество.

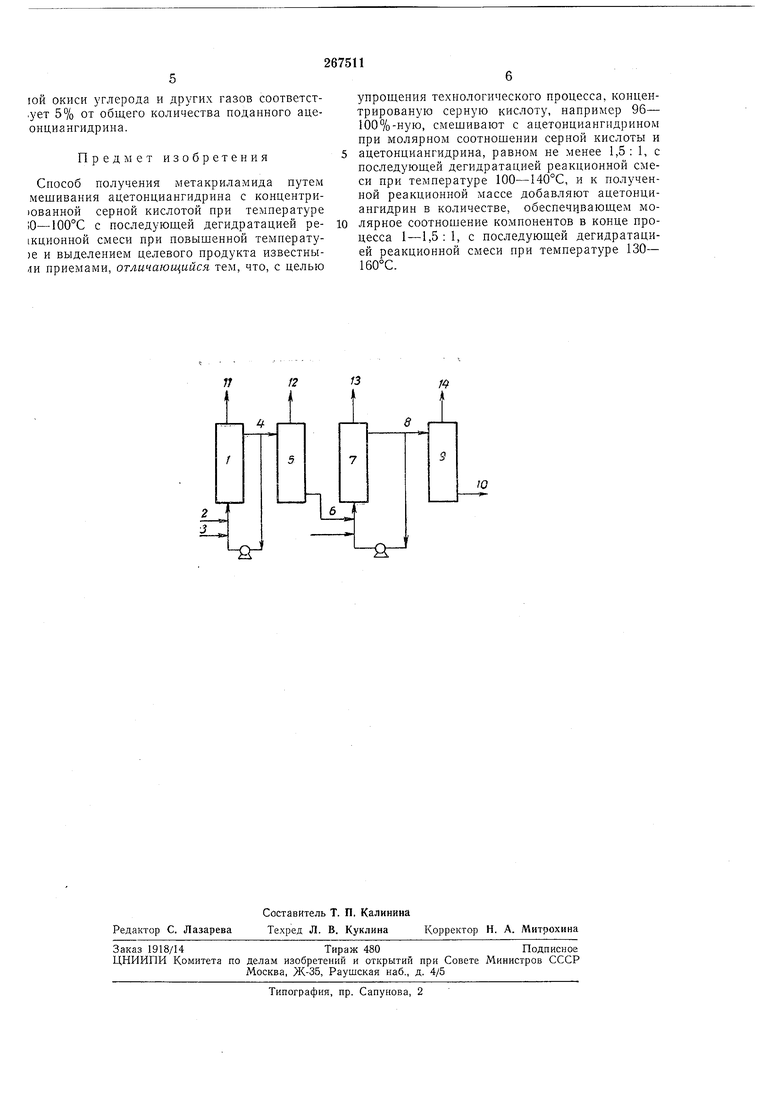

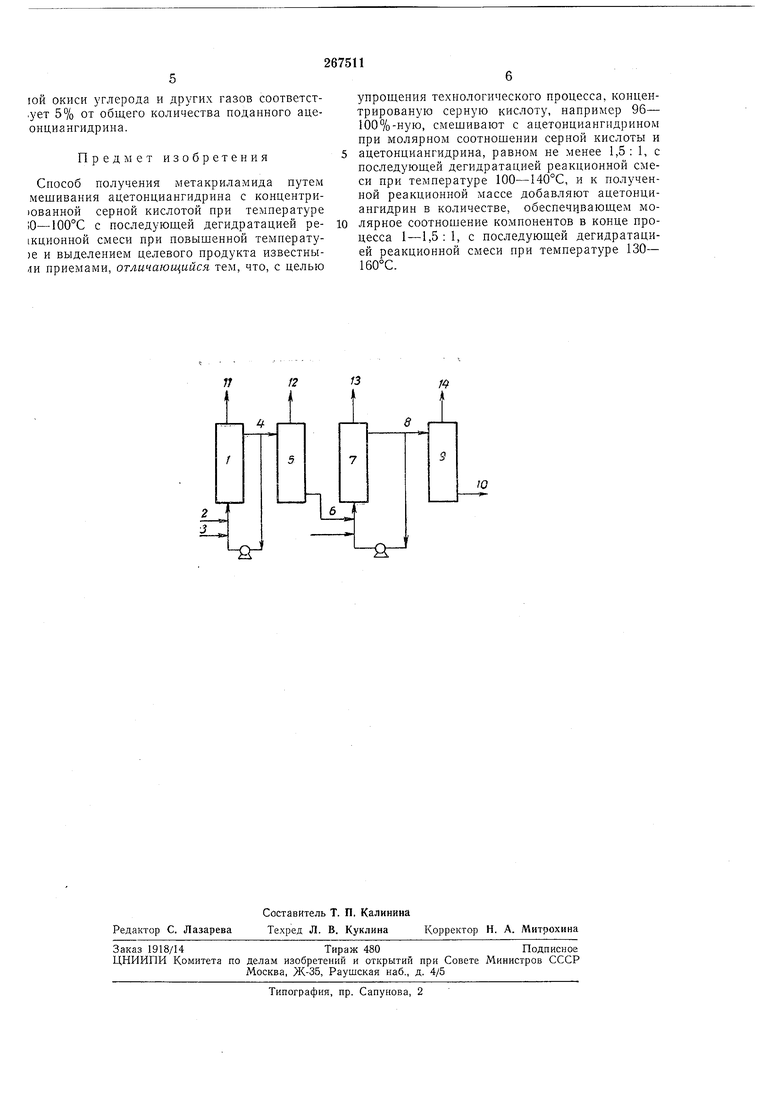

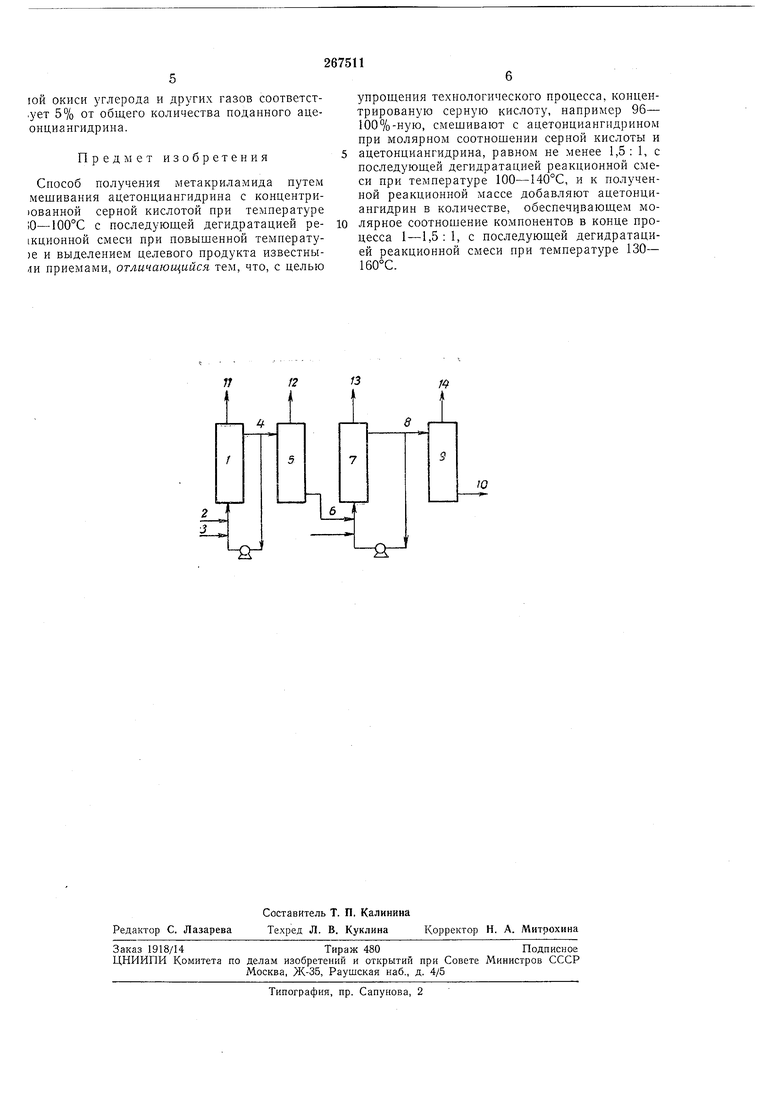

Пример 3. Этот опыт проводят согласно способу, показанному на чертеже.

В первый смеситель 1, снабженньш перемешивающими приспособлениями, через трубы 2 и 3 вводят серную кислоту и ацетопциангидрин так, чтобы отношение серной кислоты к ацетопциангидрину стало равно 2,0. Темнературу перемешивания поддерживают при 90°С охлаждением и нагреванием смесителя 1 холодной или горячей водой. Через 15 мин перемешанную жидкость вводят через трубу 4 в первый нагреватель 5, нагревают при 115°С в течение 15 мин и затем пропускают через трубу 6 во второй смеситель 7. Во втором смесителе температуру жидкости поддерживают 90°С. Через трубу 6 ацетонциангидрин вводят в смеситель 7 при такой скорости потока, чтобы молярное отношение серной кислоты к общему ацетонциангидрину снизилось до 1,3 и перемешанная жидкость находилась там в течение 14 мин. Смешанную жидкость затем пропускают через трубу 8 в нагреватель 9 и нагревают в течение 15 мин при 140°С. После этого смесь серной кислоты и метакриламида непрерывно отгоняют через трубу 10. Выход .метакриламида измеряют методом добавления брома, и получают величину 92,5%, рассчитанную по ацетонциангидрину.

Отходящие газы, такие как окись углерода или аналогичные, которые являются побочными продуктами на стадиях смешивапия и нагревания, выводят из системы через выводящие трубы 11-14. Если допустить, что 1 моль окиси углерода получают в качестве побочного продукта из 1 моль ацетопциангидрина, и

вес отходяил- е газы являются скисыо у1лерода, обн.|,ее количество окиси углерода соответствует 2,5% от поданного ацетонциангидрина. Если согласно непрерывному одностадийному процессу концентрированную серную кислоту и ацетонциангидрип смешивают с молярным отношением 1,3 в смесителе при 90°С в течение 15 мин, то вязкость смешанной жидкости немедленно увеличивают, и смесь затвердевает, что делает невозможным продолжение реакции.

Пример 4. Процесс проводят но примеру 3, изменяя молярное соотношение серная кислота: ацетонциангидрин на каждой стадии.

Получают результаты, показанные в таблице.

Таблица

Если перемешивание проводят согласно.непрерывному одностадийному процессу при регулировании молярного отношения концентрированная серная кислота : ацетонциангидрин до каждой из конечных величин, указанных в таблице, то смесь сразу затвердевает, что делает невозможным продолжение реакции.

П р и м е р 5. Процесс проводят непрерыв..но в три стадии. К технологической схеме, показанной на чертеже, добавляют еще одну стадию смешивания и дегидратации. На первой стадии молярное отношение серная кислота: : ацетонциангидрин регулируют до 1,9 и смешивание проводят при 80°С в течение 9 мин. Смесь пропускают через нагреватель при 110°С в течение 10 мин и частично дегидратируют. На второй стадии добавляют только ацетонциангидрин так, чтобы молярное отношение серная кислота: общий ацетонциангидрин стало 1,3, и перемешивание проводят при 90°С в течение 6 мин. Далее смесь пропускают через нагреватель при 115°С в течение 8 мин и частично дегидратируют. На третьей стадии также добавляют только ацетонциангидрин так, чтобы конечное молярное отношение стало 1,04, и смешивание проводят при 90°С в течение 5 мин. Смесь затем пропускают через нагреватель при 155°С в течение 10 мин и дегидратируют. После этого выход метакриламида достигает 89 % (считая на общий ацетонциангидрин). Если предположить, что 1 моль окиси углерода получают в качестве побочного продукта из 1 моль ацетонциангид ой ОКИСИ углерода и других газов соответст,ует 5% от общего количества поданного ацеонциангидрина.

Предмет изобретения

Сиособ получения метакриламида путем мешивания ацетонциангидрина с концентриюванной серной кислотой при температуре Ю-100°С с последующей дегидратацией ре1КЦИОННОЙ смеси при повыщенной температу)е и выделением целевого продукта известны/1и приемами, отличающийся тем, что, с целью

упрощения технологического процесса, концентрированую серную кислоту, например 96- 100%-ную, смешивают с ацетонциангидрином при молярном соотношении серной кислоты и ацетонциангидрина, равном не менее 1,5 : 1, с последующей дегидратацией реакционной смеси при температуре 100-140°С, и к полученной реакционной массе добавляют ацетонциангидрин в количестве, обеспечивающем молярное соотношение компонентов в конце процесса 1-1,5 : 1, с последующей дегидратацией реакционной смеси при температуре 130- 160°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метакриламида | 1979 |

|

SU825510A1 |

| Способ получения сульфата метакриламида | 1980 |

|

SU891646A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДА И ЭФИРОВ МЕТАКРИЛОВОйКИСЛОТЫ | 1966 |

|

SU189429A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2012 |

|

RU2602080C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ | 1994 |

|

RU2131867C1 |

| ДОЗИРУЮЩЕЕ КОЛЬЦО | 2010 |

|

RU2538260C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТОНЦИАНГИДРИНА И ЕГО ПРОИЗВОДНЫХ ПРОДУКТОВ ПУТЕМ ЦЕЛЕНАПРАВЛЕННОГО ОХЛАЖДЕНИЯ | 2007 |

|

RU2491272C2 |

| ДИСТИЛЛЯЦИОННАЯ ОБРАБОТКА АЦЕТОНЦИАНГИДРИНА И СПОСОБ ПОЛУЧЕНИЯ АЛКИЛОВЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ И ПРОИЗВОДНЫХ ПРОДУКТОВ | 2007 |

|

RU2495868C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА МЕТАКРИЛАМИДА | 1972 |

|

SU342856A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ АЛКИЛОВЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ АЗЕОТРОПНОЙ ДИСТИЛЛЯЦИЕЙ | 2007 |

|

RU2472770C2 |

г;

f2

6 t

2

-

1

Авторы

Даты

1970-01-01—Публикация