Изобретение относится к способу получения высокочистых сложных эфиров метакриловой кислоты с достижением высокого выхода продукта. В промышленной практике нашел применение ряд способов получения таких эфиров, включая обработку серной кислотой ацетонциангидрина, двухстадийное окисление изобутилена или трет-бутилового спирта и жидкофазную каталитическую конденсацию пропионового альдегида с формальдегидом.

Более близким аналогом изобретения является типичный промышленный циангидриновый способ, применяемый для получения метилметакрилата (ММА), описываемый в патенте США 4529816 ('816). При осуществлении этого способа ацетонциангидрин (АЦГ)(1) гидролизуют серной кислотой с получением α-гидроксиизобутирамида (ГИБАМ) и его сульфатного эфира, α-сульфатизобутирамида (СИБАМ); (2) проводят термическую конверсию ГИБАМ и СИБАМ в 2-метакриламид (МАМ) и небольшое количество метакриловой кислоты (МАК), которые затем (3) этерифицируют метанолом с получением ММА (оставшийся ГИБАМ этерифицируют до метил-α-гидроксиизобутирата (МОБ)). В описании к патенту '816 предлагается также усовершенствование обычного способа получения ММА, при осуществлении которого присутствующий МОБ выделяют и возвращают в процесс между стадиями термической конверсии и этерификации.

Согласно описанию к патенту '816 стадию термической конверсии осуществляют при достаточно высокой температуре и в течение достаточно длительного периода времени для максимизации образования МАМ из ГИБАМ и СИБАМ перед этерификацией. Термическая конверсия СИБАМ оказывается более легкой, чем термическая конверсия ГИБАМ. Одна из целей изобретения по патенту '816 состоит в достижении максимального выхода МАМ и МАК на данной стадии, МАК является побочным продуктом стадии термической конверсии, во время этерификации ее также подвергают конверсии в ММА. Кроме того, в описании к патенту '816 указывается, что при возврате выделенного МОБ в процесс между стадиями термической конверсии и этерификации необходимо принять меры предосторожности для поддержания крепости серной кислоты на уровне приблизительно 97-100% и для того, чтобы величина молярного соотношения между свободной серной кислотой и МОБ поддерживалась в интервале от 4 до 40.

В описании к заявке на европейский патент EP-A-04811 предлагается ацетонциангидрированный способ, осуществление которого не требует применения серной кислоты для получения эфиров метакриловой кислоты. Ключевой стадией этого способа является стадия парофазной дегидратации/дезалкоголизации эфиров α-гидрокси-, α-алкокси или β-алкоксикарбоновых кислот в присутствии щелочного металла и элемента платиновой группы, модифицированного кристаллическим алюмосиликатом, который представлен в описании к заявке на европейский патент EP-A-0429800. Недостатком этого способа является низкий выход целевого продукта в пересчете на АЦГ.

Несмотря на усовершенствованный способ, описанный в патенте '816, существует необходимость разработки способа получения высокочистого ММА с достижением его высокого выхода. Кроме того, задачей изобретения является уменьшение количества направляемых в отход продуктов современных промышленных производственных процессов.

В соответствии с настоящим изобретением предлагается способ, осуществление которого дает возможность получать с высоким выходом α,β-ненасыщенные эфиры карбоновых кислот при уменьшенном количестве образующихся реакционных побочных продуктов и возвращаемых в процесс полупродуктов.

Так, в частности, в соответствии с настоящим изобретением предлагается способ, осуществление которого дает возможность получать с высоким выходом (например, более приблизительно 95 мас.%) в пересчете на АЦГ высокочистые (например, свыше примерно 99 мас.%) α,β-ненасыщенные эфиры карбоновых кислот путем модификации обычного способа - серная кислота/АЦГ.

Поставленные задачи достигаются описываемым способом получения сложных эфиров метакриловой кислоты, путем гидролиза ацетонциангидрина серной кислотой с получением гидролизной смеси, а также этерификации и разделения этерификационной смеси, при котором согласно изобретению гидролиз проводят в таких условиях, при которых общее число молей 2-метакриламида, α-сульфатизобутирамида, α-гидроксиизобутирамида и метакриловой кислоты, входящих в получаемую гидролизную смесь, оказывается максимальным, после чего проводят этерификацию полученной гидролизной смеси C1-C12-алкиловыми спиртами с получением этерификационной смеси, которая включает в себя C1-C12-алкилметакрилат, C1-C12-алкил-α-гидрокси-изобутират, C1-C12-алкил-β-C1-C12-алкоксиизобутират и C1-C12-алкил-α-C1-C12-алкоксиизобутират, при этом при разделении этерефикационной смеси получают водную фракцию, первую органическую фракцию, включающую в себя C1-C12-алкилметакрилат, и вторую органическую фракцию, включающую в себя C1-C12-алкил-α-гидроксиизобутират, C1-C12-алкил-β-C1-C12-алкоксиизобутират и C1-C12-алкил-α-C1-C12-алкоксиизобутират, после чего проводят дегидратацию компонентов второй органической фракции с получением направляемой на рециркуляцию смеси, включающей в себя C1-C12-алкилметакрилат, метакриловую кислоту, C1-C12-алкиловый спирт и воду, и объединяют направляемую на рециркуляцию смесь либо с гидролизной смесью, либо с этерификационной смесью.

Предпочтительно C1-C12-алкиловый спирт выбирают из метанола, этанола, н-пропанола, изопропанола, н-бутанола и изобутанола, предпочтительнее метанола.

Предпочтительно на стадии разделения предусмотрена ректификация этерификационной смеси.

Далее, предпочтительно стадию дегидратации осуществляют в паровой фазе в присутствии кристаллического алюмосиликата, более предпочтительно кристаллической алюмосиликат модифицируют щелочным металлом и элементом платиновой группы.

Предпочтительно, этерефикация включает в себя смешения гидролизной смеси с избыточным водным C1-C12-алкиловым спиртом в присутствии серной кислоты с качестве катализатора под избыточным давлением 6,895 • 105 Па (100 фунтов/кв.дюйм, 7,01 кг/см2) и 100 - 150oC.

Предпочтительно также концентрация α-гидроксиизобутирамида в гидролизной смеси непосредственно перед этерификацией составляет от 2 до 20 мол.%, предпочтительно от 5 до 15 мол.% в пересчете на исходный ацетонциангидрин.

Предпочтительно концентрация α-сульфатизобутирамида в гидролизной смеси непосредственно перед этерификацией составляет от 1 до 20 мол.% в пересчете на исходный ацетонциангидрин.

Предпочтительно концентрация 2-метакриламида в гидролизной смеси непосредственно перед этерификацией составляет от 60 до 80 мол.% в пересчете на исходный ацетонциангидрин.

Предпочтительно концентрация метакриловой кислоты в гидролизной смеси непосредственно перед этерификацией составляет от 0 до 5 мол.% в пересчете на исходный ацетонциангидрин.

В целях иллюстрации нижеследующее подробное описание приведено со ссылками на способ получения метилметакрилата. Однако обычно этот способ применим для получения сложных эфиров метакриловой кислоты в ходе проведения процесса: серная кислота/АЦГ с использованием C1-C12-алкильных спиртов. Применение C1-C4- спиртов предпочтительно благодаря технической ценности их метакриловых эфиров. Предпочтительно, чтобы C1-C4-спирты выбирались из метанола, этанола, н-пропанола, изопропанола, н-бутанола и изобутанола. Наиболее предпочтительным спиртом является метанол. Наибольшие потери выхода продукта при осуществлении современных промышленных способов происходят в процессе термической конверсии ГИБАМ в МАМ перед этерефикацией. Поскольку термическая конверсия СИБАМ в МАМ протекает проще, чем конверсия ГИБАМ в МАМ, СИБАМ является более желательным продуктом гидролиза. Поскольку ГИБАМ образуется из АЦГ вследствие присутствия воды, в ходе проведения обычных промышленных процессов используют серную кислоту, степень чистоты которой приближается к 100%. Это позволяет свести к минимуму образование ГИБАМ и максимально увеличить количество образующегося СИБАМ. Осуществление настоящего изобретения позволяет устранить необходимость в термической конверсии ГИБАМ в МАМ. Фактическим результатом этого является оптимизации стадий гидролиза и дигидратации, основанных на перерасчете оптимального выхода процесса предварительной этерефикации по сумме МАМ, СИБАМ, ГИБАМ и МАК. Целью осуществления современных, нашедших применение методов проведения процессов: серная кислота/АЦГ, является стремление перед стадией этерификации довести до максимума только сумму МАМ и МАК. В соответствии с настоящим изобретением термическая конверсия ГИБАМ и СИБАМ в МАМ не требуется, поскольку получаемыме продуты этерификации, МОБ, метил-β-метоксиизобутират β-МЕМОБ) и метил-α-метоксиизобутират ( α-МЕМОБ) выделяют и подвергают конверсии в ММА на отдельной стадии. Вторая модификация способа серная кислота/АЦГ настоящего изобретения состоит в дегидратации МОБ, α-МЕМОБ и β-МЕМОБ в ММА перед возвратом в процесс. Это противоречит тому, что изложено в описании к патенту '816, осуществление описываемого в котором способа связано с дегидратацией МОБ со снижением выхода после возврата в процесс.

В соответствии с настоящим изобретением АЦГ гидролизуют с использованием серной кислоты, обычно с использованием избытка серной кислоты, при температуре приблизительно от 80 до 135oC, предпочтительнее примерно от 80 до 105oC, и в течение времени, достаточного для максимизации общего выхода предварительной этерификации МАМ, СИБАМ, ГИБАМ и МАК. В ходе проведения реакции температуру можно поддерживать на одном уровне или изменять. Это можно осуществлять либо непрерывно, либо ступенчато. Требуемую продолжительность предпочтительнее варьировать от менее 1 мин до приблизительно 60 мин. Концентрация серной кислоты решающего значения не имеет. Концентрация 95-100% является предпочтительной, однако 100%-ная серная кислота не требуется. Распределение по молярным процентам прореагировавших эквивалентных АЦГ продуктов в технологическом потоке в гидролизной смеси варьируется. Однако предпочтительны условия, которые приводят к следующему распределению: приблизительно 60-80% МАМ; примерно 1-20% СИБАМ, примерно 2-20% ГИБАМ (более предпочтительно от 5 до 15%) и приблизительно 0-5% МАК при общей степени конверсии АЦГ приблизительно 100%. Достоинство нового способа согласно изобретению состоит в том, что при этом уменьшаются потери выхода продукта, которые свойственны обычному способу при попытке уменьшить количество образующегося ГИБАМ в ходе проведения термической конверсии в МАМ.

Затем смесь МАМ/СИБАМ/ГИБАМ/МАК этерифицируют, например с использованием любой процедуры этерификации, которая может быть практически осуществлена в промышленном масштабе, например смешением с избытком водного раствора спирта, применяя серную кислоту в качестве катализатора, под избыточным давлением до 6,895 • 105 Па (100 фунтов/кв.дюйм, 7,0 кг/см2) и при 100-150oC, при продолжительности пребывания обычно менее 1 ч. В случае получения ММА избыточное количество водного метанола соединяют с гидролизной смесью. Условия этерификации не ограничены строго определенными рамками, поэтому их можно варьировать в широком интервале. Единственное требование состоит в том, чтобы эти условия оказались достаточно мягкими, не вызывающими протекания побочных реакций, которые ведут к нежелательной степени разложения продуктов. В результате стадии этерификации образуется этерификационная смесь, которая включает в себя ММА, МОБ. α- МЕМОБ и β- МЕМОБ совместно со значительными количествами воды и непрореагировавшего метанола. Эту смесь разделяют на водную фракцию и органическую фракцию. Водная фракция включает в себя варьирующиеся количества вышеуказанных компонентов, которые в дальнейшем можно возвратить в процесс. Органическую фракцию разделяют на ряд дополнительных фракций с использованием стандартной техники разделения, но предпочтительной является ректификация. Условия ректификации регулируют таким образом, чтобы получить головной погон из таких низкокипящих компонентов, как вода, непрореагировавший метанол, небольшие количества ММА и тому подобное. Затем получают первую фракцию, которая включает в себя полученный высокочистый ММА. Наконец отводят вторую фракцию, которая состоит из высококипящих материалов, включая МОБ, α-МЕМОБ, β-МЕМОБ и тому подобное.

Изобутиратсодержащие компоненты второй фракции дегидратируют, предпочтительнее в паровой фазе в присутствии кристаллического алюмосиликата, а более предпочтительно кристаллического алюмосиликата, который модифицирован щелочным металлом и элементом платиновой группы, с получением рециркуляционной смеси. Эту смесь возвращают в процесс. Стадию дегидратации осуществляют обработкой компонентов второй фракции как таковых или, что предпочтительнее, в присутствии метанола и/или такого разбавляющего агента, как инертный газ, предпочтительнее при реакционной температуре приблизительно от 200 до 400oC. Метанол помогает предотвратить образование в качестве побочного продукта метакриловой кислоты.

Одно из преимуществ модифицированного способа настоящего изобретения состоит в том, что хотя каждую отдельно взятую стадию этого способа не осуществляют таким путем, который позволил бы максимизировать выход ММА, если основываться на этой конкретной стадии, осуществление всего способа в целом позволяет максимизировать общий выход ММА.

Настоящее изобретение обладает тройным преимуществом перед известными способами. Во-первых, его осуществление позволяет избежать создания обычных жестких условий, которые необходимы для максимизации выхода МАМ на стадии термической конверсии обычного способа АЦГ (стадия 2 способа из описания к патенту '816). В таких условиях снижается общий выход процесса вследствие протекания таких побочных реакций, как, например, разложение МАМ и всей МАК, которая при этом образуется в результате гидролиза МАМ, димеризации МАМ и тому подобного. Ослабление же жесткости условий термической конверсии приводит также к снижению выхода МАМ вследствие уменьшения степени конверсии СИБАМ и ГИБАМ в МАМ. Однако на последующих стадиях избыток СИБАМ и ГИБАМ этерифицируют в α-МЕМОБ и МОБ, дегидратируют до ММА и возвращают в процесс более эффективно, чем это достигается с использованием обычной термической конверсии ГИБАМ в МАМ. Выделение МОБ и α-МЕМОБ, их конверсия в ММА и МАК с последующим их возвратом в процесс обеспечивают увеличение общего выхода ММА в процессе, а также уменьшение количества отходов, от которых следует избавляться, например, путем закапывания в землю или сжигания. Таким образом, осуществление этого модифицированного способа позволяет значительно снизить затраты благодаря увеличению выхода продукта и уменьшению количества отходов процесса в сравнении с теми же показателями при осуществлении известных способов.

Второе преимущество настоящего изобретения состоит в том, что β-МЕМОБ, побочный продукт стадии этерификации, легко выделить совместно с МОБ и α-МЕМОБ, Этот β-МЕМОБ также подвергают конверсии в ММА, что позволяет дополнительно увеличить выход продукта и еще больше уменьшить количество образующихся отходов процесса.

Третье преимущество настоящего изобретения заключается в том, что при осуществлении описываемого способа можно использовать серную кислоту меньшей степени чистоты, чем та, что применяют при осуществлении нашедших практическое применение современных способов. Образование ГИБАМ из АЦГ приводит к образованию воды. Действительно, СИБАМ является более желательным продуктом гидролиза, поскольку термическая конверсия СИБАМ в МАМ протекает легче, чем конверсия ГИБАМ в МАМ. С целью свести к минимуму количество образующегося ГИБАМ и минимизировать потери выхода продукта, обусловленные созданием условий, которые необходимы для термической конверсии ГИБАМ в МАМ, в ходе проведения обычных промышленных процессов применяют серную кислоту, степень чистоты которой приближается к 100%. Поскольку при осуществлении предлагаемого модифицированного способа термическая конверсия ГИБАМ не требуется, можно применять серную кислоту пониженной степени чистоты, то есть допускается более высокое содержание воды.

Некоторые варианты воплощения настоящего изобретения более подробно представлены в нижеприведенных примерах.

Примеры.

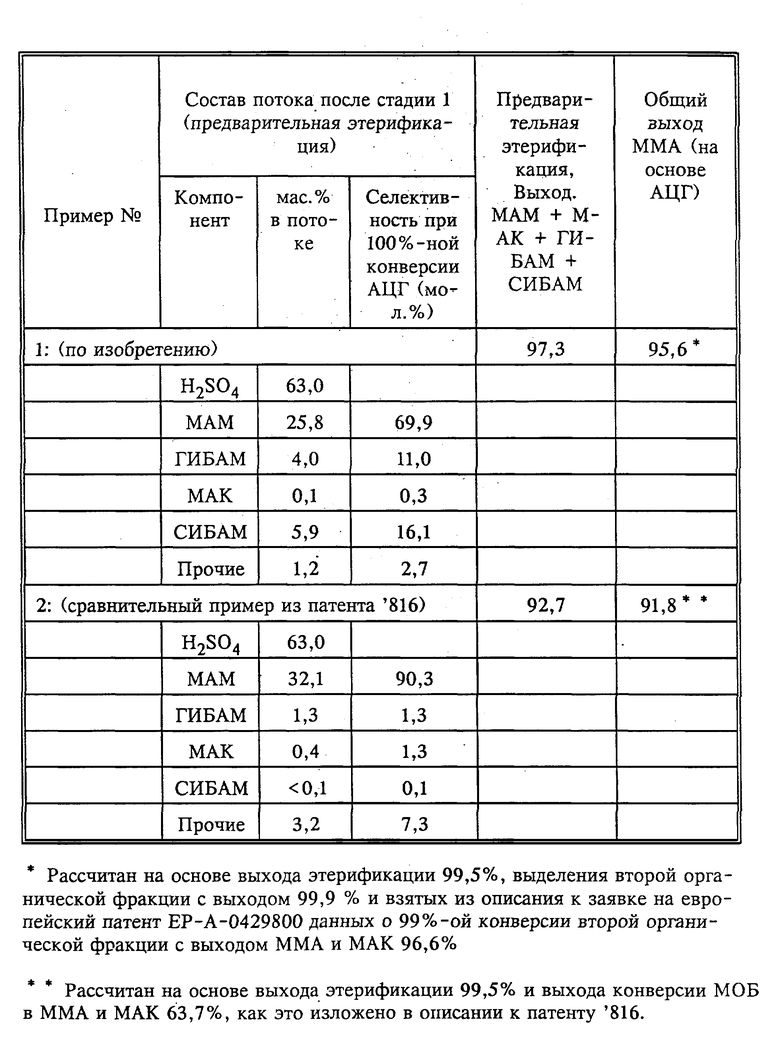

Нижеприведенные данные демонстрируют повышение общего выхода, на которое можно рассчитывать при конверсии АЦГ в ММА, определяемое сопоставлением тех изменений состава гидролизной смеси, которые ожидались при осуществлении способа настоящего изобретения (пример 1), с результатами, которые ожидались при осуществлении таких типичных промышленных способов, как предлагаемый в описании к патенту '816 (сравнительный пример 2). Для настоящего изобретения результаты получены в условиях температуры гидролиза 105oC в течение 35 мин при величине массового соотношения между серной кислотой и АЦГ от 1,7 до 1,0 (63 мас. % серной кислоты). Результаты в сравнительно примере (по патенту '816) отражают состав предварительной этерификации, который обычен в промышленных производственных установках. Типичные ожидаемые результаты сведены в таблице.

Сравнительный пример 2 показывает, что ожидаемая конверсия в МАМ почти на 20 мол.% превышает достигаемую в эксперименте примера 1. Последнее достигается за счет ожидаемого общего выхода предварительной этерификации (МАМ+МАК+ГИБАМ+СИБАМ). В соответствии с настоящим изобретением ни один из этих четырех компонентов не идет в отход; их либо подвергают конверсии в ММА на последующих стадиях процесса, либо подвергают конверсии в другие полупродукты, которые возвращают в процесс. Таким образом, общий выход в ММА резко возрастает в сравнении с тем, что достигается при осуществлении современных промышленных способов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАКРИЛАТА (ВАРИАНТЫ) | 1996 |

|

RU2161150C2 |

| ПОЛИМЕР, СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА, СОСТАВ СМАЗОЧНОГО МАСЛА И КОНЦЕНТРАТ ДЛЯ ИСПОЛЬЗОВАНИЯ В СОСТАВЕ СМАЗОЧНОГО МАСЛА | 1993 |

|

RU2126022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА В ВОДНОЙ СИСТЕМЕ, СОПОЛИМЕР, КОМПЛЕКС И РЕАКЦИОННАЯ СМЕСЬ | 1995 |

|

RU2177953C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 1995 |

|

RU2228338C2 |

| СРЕДСТВО ДЛЯ СНИЖЕНИЯ ЛЕТУЧЕСТИ ИНГРЕДИЕНТОВ КОЖИ | 1992 |

|

RU2078829C1 |

| ГИБРИДНЫЙ СОПОЛИМЕР | 1990 |

|

RU2112776C1 |

| СПОСОБ ОБРАБОТКИ ДУБЛЕНОЙ КОЖИ | 1989 |

|

RU2025490C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА И АЗОТСОДЕРЖАЩИЙ ПРИВИТОЙ СОПОЛИМЕР | 1990 |

|

RU2113444C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(МЕТ)АКРИЛАТОВ | 2006 |

|

RU2409552C2 |

| РАДИАЦИОННО ОТВЕРЖДАЕМЫЙ ЛАТЕКСНЫЙ МНОГОСТУПЕНЧАТЫЙ ПОЛИМЕР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КОМПОЗИЦИЯ ПОКРЫТИЯ | 1993 |

|

RU2126428C1 |

Описывается способ получения сложных эфиров метакриловой кислоты путем гидролиза ацетонциангидрина серной кислотой с получением гидролизной смеси, а также стадии этерификации и разделения этерификационной смеси, отличающийся тем, что гидролиз проводят в таких условиях, при которых общее число молей 2-метакриламида, α-cульфатизобутирамида, α-гидроксиизобутирамида и метакриловой кислоты, входящих в получаемую гидролизную смесь, оказывается максимальным, после чего проводят этерификацию полученной гидролизной смеси C1-C12-алкиловыми спиртами с получением этерификационной смеси, которая включает в себя C1-C12-алкилметакрилат, C1-C12-алкил-α-гидроксиизобутират, C1-C12-алкил-β-C1-C12 алкоксиизобутират и C1-C12-алкил-α-C1-C12-алкоксиизобутират, при этом при разделении этерификационной смеси получают водную фракцию, первую органическую фракцию, включающую в себя C1-C12-алкилметакрилат, и вторую органическую фракцию, включающую в себя C1-C12-алкил-α-гидроксиизобутират, C1-C12-алкил-β-C1-C12-алкоксиизобутират и C1-C12-алкил-α-C1-C12-алкоксиизобутират, после чего проводят дегидратацию компонентов второй органической фракции с получением направляемой на рециркуляцию смеси, включающей в себя C1-C12-алкилметакрилат, метакриловую кислоту, C1-C12-алкиловый спирт и воду, и объединяют направляемую на рециркуляцию смесь либо с гидролизной смесью, либо с этерификационной смесью. Технический результат состоит в повышении выхода α,β-ненасыщенных эфиров карбоновых кислот при уменьшении количества образующихся реакционных побочных продуктов и возвращаемых в процесс полупродуктов. 9 з.п. ф-лы, 1 табл.

| Способ получения метилметакрилата | 1978 |

|

SU1097605A1 |

| Способ получения микропористого эбонита или резины | 1936 |

|

SU47811A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 1972 |

|

SU429800A1 |

| US 4529816 А, 22.11.85. | |||

Авторы

Даты

1999-06-20—Публикация

1994-11-30—Подача