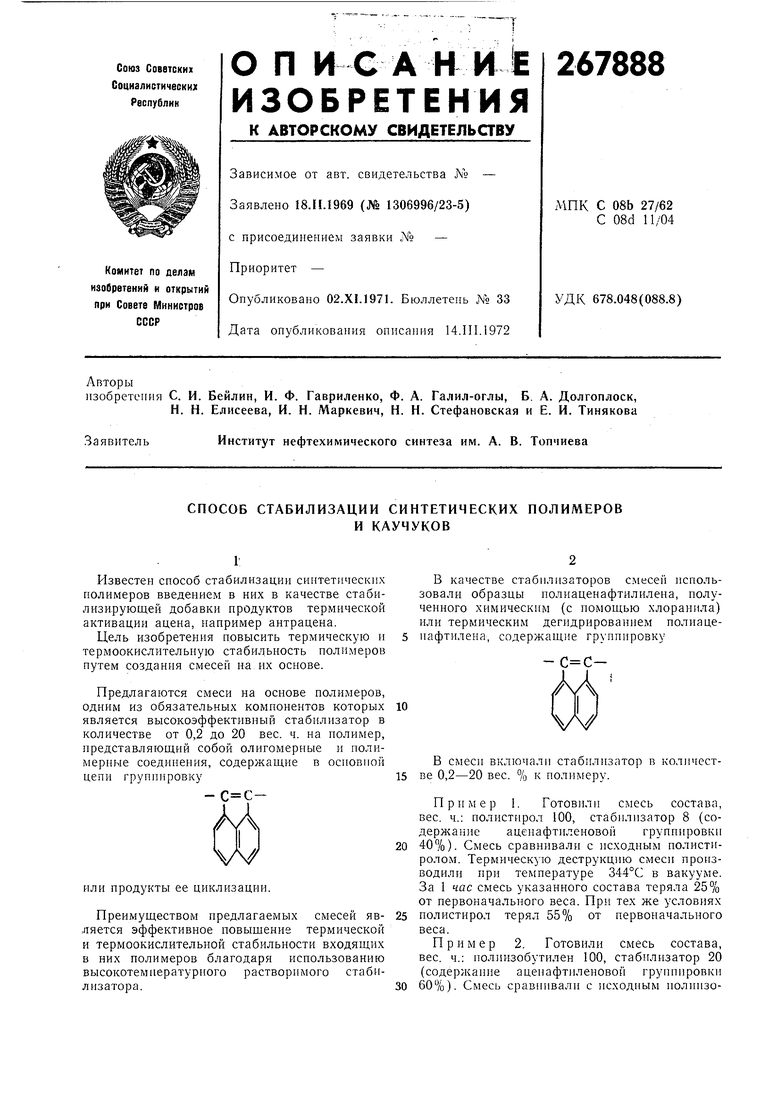

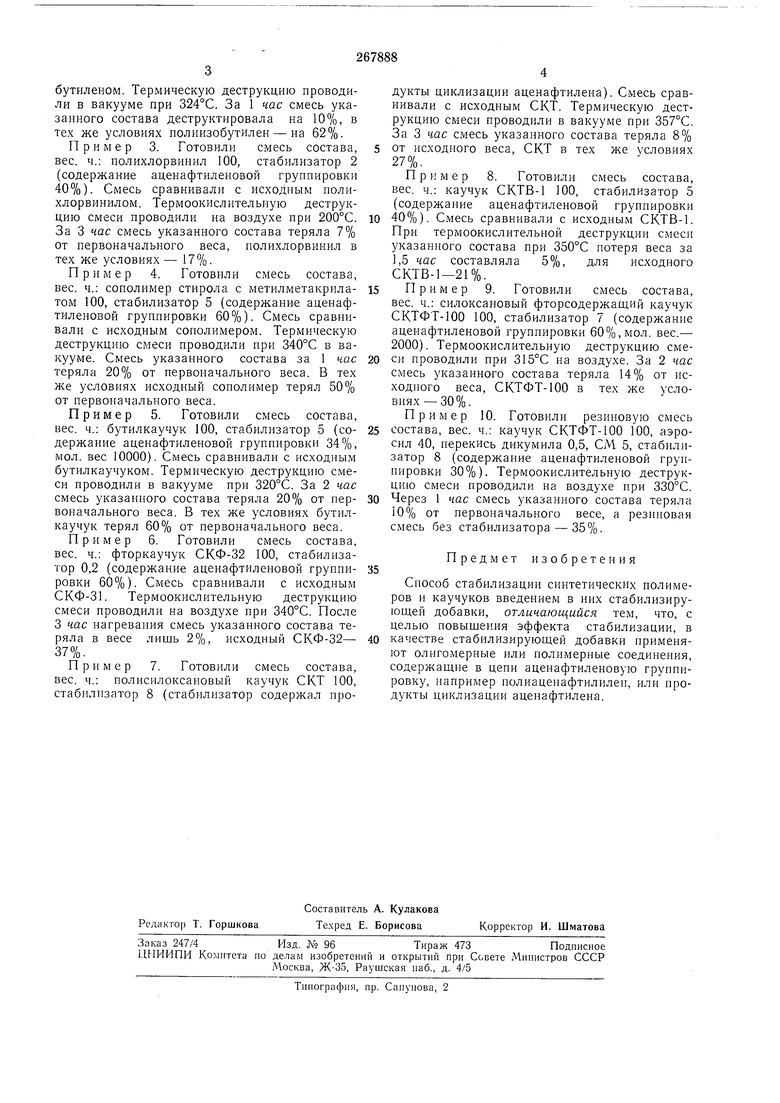

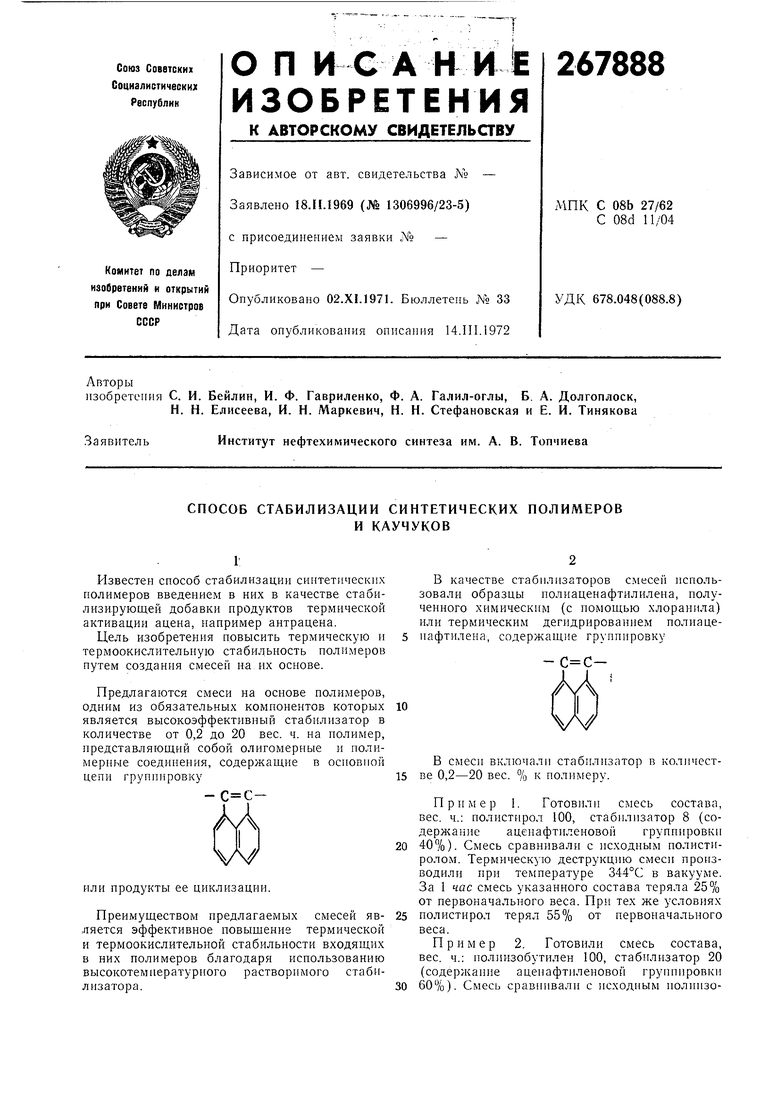

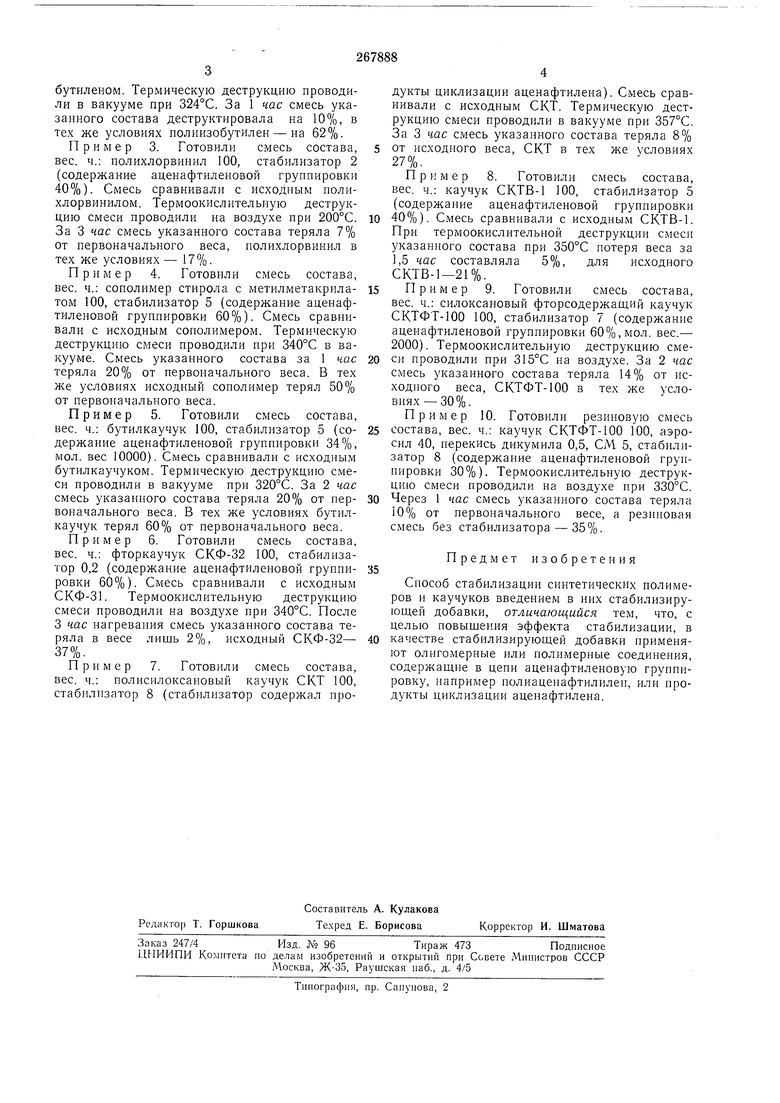

Известен способ стабилизации синтетических полимеров введением в них в качестве стабилизирующей добавки продуктов термической активации ацена, например антрацена. Цель изобретения повысить термическую и термоокислительную стабильность полимеров путем создания смесей на их основе. Предлагаются смеси на основе полимеров, одним из обязательных компонентов которых является высокоэффективный стабилизатор в количестве от 0,2 до 20 вес. ч. на полимер, представляющий собой олигомерные и полимерные соединения, содержащие в основиой цепи группировку -с сили продукты ее циклизации. Преимуществом предлагаемых смесей является эффективное повышение термической и термоокислительной стабильности входящих в них полимеров благодаря использованию высокотемпературного растворимого стабилизатора. В качестве стабилизаторов смесей использовали образцы полиаценафтилилена, полученного химическим (с помощью хлоранила) или термическим дегидрированием полиацеиафтилена, содержащие группировку смеси включали стабилизатор в количестве 0,2-20 вес. % к полимеру. Пример 1. Готовили смесь состава, вес. ч.: полистирол 100, стабилизатор 8 (содержание аценафтиленовой группировки 40%). Смесь сравнивали с исходным полистиролом. Термическую деструкцию смеси производили при температуре 344°С в вакууме. За 1 час смесь указанного состава теряла 25% от первоначального веса. При тех же условиях полистирол терял 55% от первоначального веса. Пример 2. Готовили смесь состава, вес. ч.: полиизобутилен 100, стабилизатор 20 (содержание аценафтнленовой группировки 60%). Смесь сравиивали с исходным полиизобутиленом. Термическую деструкцию проводили в вакууме при 324°С. За 1 час смесь указанного состава деструктировала на 10%, в тех же условиях полиизобутилен- на 62%.

Пример 3. Готовили смесь состава, вес. ч.; полихлорвинил 100, стабилизатор 2 (содержание аценафтиленовой группировки 40%). Смесь сравнивали с исходным полихлорвинилом. Термоокислительную деструкцию смеси проводили на воздухе при 200°С. За 3 час смесь указанного состава теряла 7% от первоначального веса, полихлорвинил в тех же условиях - 17%.

Пример 4. Готовили смесь состава, вес. ч.: сополимер стирола с метилметакрнлатом 100, стабилизатор 5 (содержание аценафтиленовой группировки 60%). Смесь сравнивали с исходным сополимером. Термическую деструкцию смеси проводили при 340°С в вакууме. Смесь указанного состава за 1 час теряла 20% от первоначального веса. В тех же условиях исходный сополимер терял 50% от первоначального веса.

Пример 5. Готовили смесь состава, вес. ч.; бутилкаучук 100, стабилизатор 5 (содержание аценафтиленовой группировки 34%, мол. вес 10000). Смесь сравнивали с исходным бутилкаучуком. Термическую деструкцию смеси проводили в вакууме при 320°С. За 2 час смесь указанного состава теряла 20% от первоначального веса. В тех же условиях бутилкаучук терял 60% от первоначального веса.

Пример 6. Готовили смесь состава, вес. ч.: фторкаучук СКФ-32 100, стабилизатор 0,2 (содержание ацеиафтиленовой грунпировки 60%). Смесь сравнивали с исходным СКФ-31. Термоокислительную деструкцию смеси проводили на воздухе при 340°С. После 3 час иагреваиия смесь указанного состава теряла в весе лишь 2%, исходный СКФ-32- 37%.

Пример 7. Готовили смесь состава, вес. ч.: полисилоксановый каучук СКТ 100, стабилизатор 8 (стабилизатор содержал продукты циклизации аценафтилена). Смесь сравнивали с исходным СКТ. Термическую деструкцию смеси проводили в вакууме при 357°С. За 3 час смесь указанного состава теряла 8% от исходного веса, СКТ в тех же условиях 27%.

Пример 8. Готовили смесь состава, вес. ч.: каучук СКТВ-1 100, стабилизатор 5 (содержание аценафтилеиовой группировки 40%). Смесь сравнивали с исходным СКТВ-1. При термоокнслительной деструкции смеси указанного состава при 350°С потеря веса за 1,5 час составляла 5%, для исходного СКТВ-1-21%.

Пример 9. Готовили смесь состава, вес. ч.: силоксановый фторсодержащий каучук СКТФТ-100 100, стабилизатор 7 (содержание аценафтиленовой группировки 60%, мол. вес.- 2000). Термоокислительиую деструкцию смеси проводили при 315°С на воздухе. За 2 час смесь указанного состава теряла 14% от исходиого веса, СКТФТ-100 в тех же условиях-30%.

Пример 10. Готовили резиновую смесь состава, вес. ч.: каучук СКТФТ-100 100, аэросил 40, нерекись дикумила 0,5, СМ 5, стабилизатор 8 (содержание аценафтиленовой группировки 30%). Термоокислительную деструкцию смеси проводили иа воздухе при 330°С. Через 1 час смесь указанного состава теряла 10% от первоначального весе, а резиновая смесь без стабилизатора - 35%.

Предмет изобретения

Способ стабилизации синтетических полимеров и каучуков введением в них стабилизирующей добавки, отличающийся тем, что, с целью повышения эффекта стабилизации, в качестве стабилизирующей добавки применяют олигомериые или полимерные соединения, содержащие в цепи аценафтилеиовую группировку, иапример нолиацеиафтилилен, или продукты циклизации аценафтилеиа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИОРГАНОСИЛОКСАНОВ | 1971 |

|

SU310921A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ РЕЗИН | 1971 |

|

SU304278A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВЫХ СМЕСЕЙ | 1969 |

|

SU257006A1 |

| Способ стабилизации резин | 1971 |

|

SU438670A1 |

| Композиция | 1973 |

|

SU487903A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ СИЛОКСАНОВОГО КАУЧУКА | 1973 |

|

SU378400A1 |

| СТАБИЛИЗИРОВАННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИОЛЕФИНА | 1973 |

|

SU378394A1 |

| Композиция на основе кремнийорганического каучука | 1970 |

|

SU318298A1 |

| Способ получения полимерной композиции | 1990 |

|

SU1723083A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ОРГАНОСИЛОКСАНОВЫХ ЭЛАСТОМЕРОВ | 1967 |

|

SU200156A1 |

Авторы

Даты

1970-01-01—Публикация