полиорганосилоксана и различных карбо- цепных и гетероцепных полимеров.

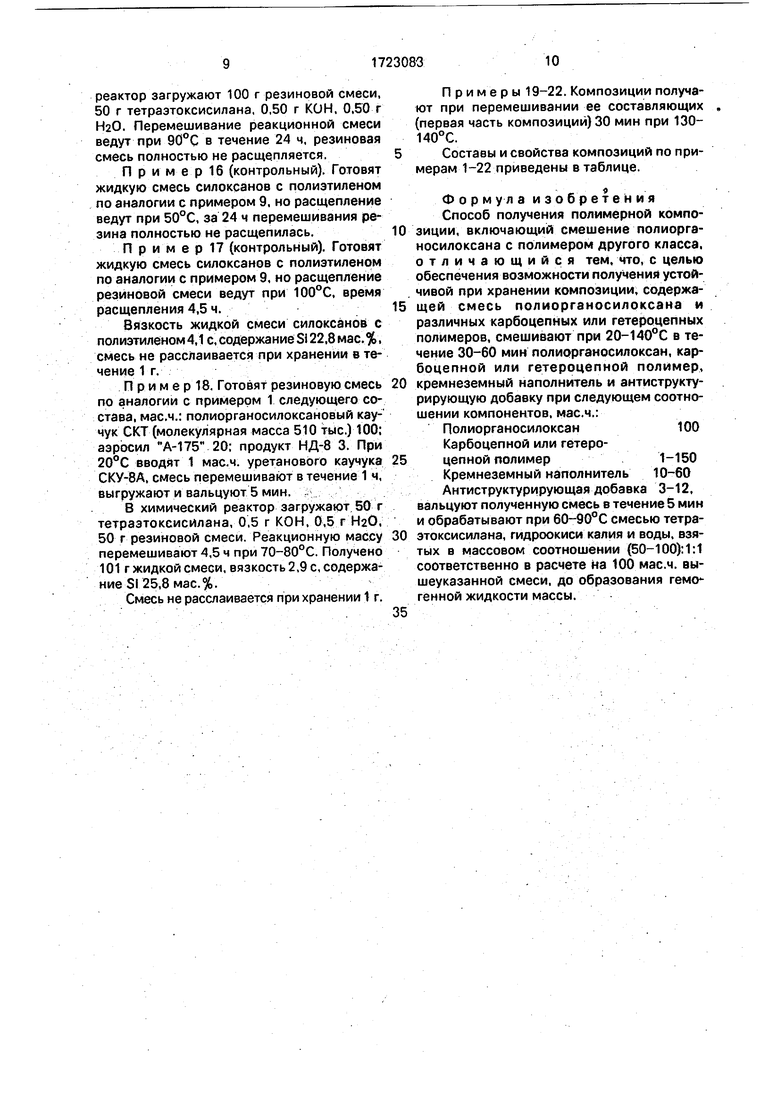

Указанная цель достигается тем, что в способе получения полимерной композиции, включающем смешение полиорганосилоксана с полимером другого класса, смешивают при 20-140°С в течение 30- 60 мин полиорганосилоксан, карбоцепной или гетероцепной полимер, кремнеземный наполнитель и антиструктурирующую добавку при следующем соотношении компонентов, мас.ч.:

Полиорганосилоксан100

Карбоцепной или гетероцепной полимер.1-150 Кремнеземный наполнитель 10-60 Антиструктурирующая добавка 3-12, вальцуют полученную смесь в течение 5 мин и обрабатывают при 60-90°С смесью тетраэтоксисилана, гидроокиси калия и воды, взятых в массовом соотношении (50-100):1:1 соответственно, в расчете на 100 мас.ч, вышеуказанной смеси до образования жидкой гомогенной массы.

Жидкие смеси полиорганосилоксанов с карбоцепными или гетероцепными полимерами гсЗтовят по следующей методике. Вначале в резиносмесителе типа Бенбри готовят резиновую смесь, содержащую 100 мас.ч. полиорганосилоксана, 3- 12 мас.ч. антиструктурирующей добавки, 10-60 мас.ч. кремнеземного наполнителя, 1-150 мас.ч, карбоцепного или гетероцеп- ного полимера. Резиновую смесь готовят при 20-140°С в течение 30-60 мин. Затем смесь выгружают из смесителя и вальцуют на лабораторных вальцах 5 мин. В дальнейшем процесс проводят в химическом реакторе.

В химический реактор, снабженный мешалкой и обратным холодильником, последовательно при перемешивании загружают 50-100 мас.ч. тетраэтоксисилана, 1 мас.ч. гидроокиси калия (КОН), 1 мас.ч. воды и 100 мас.ч. резиновой смеси. Резиновую смесь загружают в реактор в 3-7 приема. Очередную загрузку резины в реактор производят после расщепления предшествующей загрузки. Например, вторая порция резины загружается в реактор после расщепления первой порции резины, третья загрузка производится после расщепления второй и т.д. Все загрузки резины равны по массе. Перемешивание ведут при 60-90°С в течение 4-10 ч.

В результате обработки резины тетраэ- токсисиланом, водой и гидроокисью калия получают жидкую, устойчивую при хранении смесь силоксанов с карбоцепным или гетероцепным полимером.

Вязкость полученных смесей определяют на вискозиметре ВЗ-1.

Контроль за фазовым расслоением смесей проводят по методике оценки ин- тенсивности светорассеивания. Монохроматический пучок света фокусируется на различных участках кюветы, заполненной жидкой смесью двух полимеров, и регистрируется интенсивность светорас- сеивания. При появлении границы раздела фаз интенсивность рассеивания в этой зоне фазы возрастает.

В качестве полиорганосилоксана используют диметилсилоксановый каучук СКТ. (ГОСТ 1468079), метилвинилдиметилсилок- сановый каучук СКТВ (ТУ 38,103675-89), метил винилметилфенилдиметилсилоксано- вый каучук СКТВФ (ТУ 38.003311-78).

В качестве антиструктурирующей добавки используют дигидроксидиметилсилок- сан - продукт НД-8 СТП 38.1940-77 (содержание гидроксильных групп 9,4 мас.%), ди- фенилсиландиол (ТУ 6-02-623-76) и метилфенилдиметоксисилан - продукт СМ-2 ГГУ-6-02-966-74).

В качестве кремнеземного наполнителя используют аэросил А-175 (ГОСТ 14922- 77) и аэросил А-300 (ГОСТ 14922-77),

Тетраэтоксисилан технический ТУ 6-02- 708-76.

Примеров резиносмесителе типа Бенбри готовят резиновую смесь следующего состава: 100 мас.ч. силоксанового каучука СКТ (молекулярная масса 480 тыс.), 45 мас.ч. кремнеземного наполнителя - аэросил А-175, 8 мэс.ч. продукта НД-8. Поднимают температуру смеси до 180°С и вводят 20 г полиэтилена низкого давления марки

20708-016 (плотность 0,951 г/см3, показатель текучести расплава 1,6 г/10 мин). Композицию перемешивают 30 мин при 130-140°С. Затем смесь выгружают из смесителя и вальцуют в течение 5 мин на

лабораторных вальцах. При вальцевании смесь охлаждается до 20°С,

Далее процесс проводят в химическом реакторе. В реактор, снабженный мешалкой и обратным холодильником, загружают 50 г тетраэтоксисилана, 0,5 г КОН, 0,5т воды и 50 г резиновой смеси силоксана с полиэтиленом. Резиновую смесь в реактор загружают в 3 приема: первая загрузка 18

г, вторая 16 г, третья 16 г, Вторая загрузка резиновой смеси проводится после расщепления первой порции резины, а третья загрузка - после расщепления второй. Общее время расщепления резиновой смеси 4,5 ч, температура процесса 60-80°С.

Получено 101 г жидкой смеси полиорга- носилоксана с полиэтиленом, вязкость смеси 5,2 с, содержание Si 24,3 мас.%.

Контроль за фазовым расслоением смеси проводят в течение 1 г.

Анализ показал, что полученная жидкая смесь полиорганосилоксана с полиэтиленом не расслаивается при хранении в течение 1 г.

П р и м е р 2. По методике, указанной в примере 1, готовят резиновую смесь состава, мас.ч.: силоксановый каучук СКТВ (молекулярная масса 420 тыс., содержание MeVin SiO 0,1 мол. %) 100; кремнеземный наполнитель А-175 45; продукт НД-8 10. При 130°С в смесь вводят 50 г полиэтилена высокого давления марки 11503-070. сорт I (плотность 0,920 г/см3, показатель текучести расплава 7 г/10 мин). Смесь при 130- 140°С перемешивают 30 мин. выгружают и вальцуют 5 мин.

В химический реактор загружают 50 г тетраэтоксисилана, 0,5 г КОН, 0,5 г Н20 и 50 г резиновой смеси. Перемешивание ведут при 60-80°С в течение 5ч.

Получено 101 г жидкой смеси полиорга- нрксилоксана с полиэтиленом, вязкость смеси 5,1 с, содержание Si 21,7 мас.%.

Полученная смесь не расслаивается при хранении в течение 1г.

П р и м е р 3. По методике, указанной в примере 1. готовят резиновую смесь соста- ва, мас.ч.: силоксановый каучук СКТФВ-803 (молекулярная масса 530 тыс., содержание MePh SiO-звеньев 8 мол.%. MeVin SiO 0,3 мол.%) 100; А-175 50; дифенилси- ландиол 8. Смесь нагревают до 110°С и вводят 50 мас.ч. полистирола марки ПСМ-111, сорт I (температура размягчения по Вика 88°С). Смесь при 110-130°С перемешивают 30 мин. выгружают и вальцуют 5 мин.

В химический реактор загружают 50 г Тетраэтоксисилана, 0,5 г КОН, 0,5 г Н20 и 50 г резиновой смеси. Перемешивание ведут при 80-90°С в течение 4 ч.

Получено 101 г жидкой смеси силокса- нов с полистиролом, вязкость смеси 4,3 с. содержание SI 21,1 мас.%.

Смесь не расслаивается при хранении в течение 1г..

П р и м е р 4. По методике, указанной в примере 1, готовят резиновую смесь состава, мас.ч.: силоксановый каучук СКТВ (молекулярная масса 480 тыс., содержание MeVinSiO-звеньев 0,09 мол.%) 100; аэросил А-175 30; продукт НД-8 8. Смесь нагревают до 120°С и вводят 50 г полипропилена марки 21020-02, сорт I (насыпная плотность 480 кг/м3, показатель текучести расплава 1,7 г/10 мин).

Смесь при 120-130°С перемешивают 30 мин, выгружают и вальцуют 5 мин.

В химический реактор загружают 50 г резиновой смеси, 50 г тетраэтоксисилана, 0,5 г КОН, 0,5 г HzO. Перемешивание ведут при 80-90°С в течение 4 ч.

Получено 101 г жидкой смеси силокса- нов с пропиленом, вязкость смеси 3.1 с, содержание SI 21 мас.%.

П р и м е р 5. По методике, указанной в примере 1, готовят резиновую смесь состава, мас.ч.: силоксановый каучук СКТВ (молекулярная масса 480 тыс., MeVlnSlO 0,1 мол.%) 100; аэросил А-300 10; продукт НД-8 3. При 30°С вводят 10 мас.ч. урета- нового полимера СКУ-ПФЛ-74 (динамическая вязкость при 30°С 15 Па с). Смесь перемешивают при 80-90°С в течение 30 мин, выгружают и вальцуют 5 мин.

В химический реактор загружают 50 г тетраэтоксисилана, 0,5 г КОН, 0,5 г НаО и 50 г резиновой смеси. Реакционную смесь перемешивают при 70-80°С в течение 4 ч.

Получено 101 г жидкой смеси силокса- нов с уретаном, вязкость смеси 6,1 с, содержание Si 24,1 мас.%.

Смесь не расслаивается при хранении в течение 1г.

П р и м е р 6. По методике, указанной в примере 1, готовят резиновую смесь состава, мас.ч.: силоксановый каучук СКТ (молекулярная масса 510 тыс.) 100; аэросил А-175 20: продукт НД-8 3. Смесь нагревают до 70°С и вводят 1 мас.ч. уретанового каучука СКУ-8А (вязкость по Муни 45 ед.). Смесь перемешивают при 70-80°С в течение 30 мин, выгружают и вальцуют 5 мин.

В химический реактор загружают 50 г тетраэтоксисилана, 0.5 г КОН, 0.5 г НаО и 50 г резиновой смеси. Реакционную смесь перемешивают 4,5 ч при 70-80°С.

Получено 101 г жидкой смеси, вязкость 2,9 с, содержание Si 25,8 мас.%.

Смесь не расслаивается при хранении в течение 1г.

П р и м е р 7. По методике, описанной в примере 1, готовят резиновую смесь состава, мас.ч.: силоксановый каучук СКТ (молекулярная масса 460 тыс.) 100; аэросил А-175 60; продукт НД-8 3; полиэфир П6-БА (вязкость при 60°С 1,2 Па с) 150. Смесь нагревают при 80-90°С в течение 60 мин, выгружают из смесителя и вальцуют 5 мин.

В химический реактор загружают 50 г резиновой смеси, 50 г тетраэтоксисилана, 0,5 г КОН, 0,5 г НзО. Реакционную смесь перемешивают 5 ч при 80°С.

Получено 101 г жидкой смеси силокса- нов с полиэфиром, вязкость смеси 4,8 с, содержание Si 17,1 мас.%.

Смесь не расслаивается при хранении в течение 1г.

П р и м е р 8. По методике, описанной в примере 1, готовят резиновую смесь состава, мас.ч,: силоксановый каучук СКТ (моле- кулярная масса 530 тыс.) 100; аэросил А-300 30 ; продукт СМ-2 3 ; жидкий тиокол марки ТСД (вязкость при 25°С 15 Па с) 30. Смесь нагревают при 80°С в течение 30 мин.

В химический реактор загружают 50 г тетраэтоксисилана, 0,5 г КОН, 0,5 г НаО, 50 г резиновой смеси. Реакционную смесь перемешивают б ч при 80°С.

Получено 101 г жидкой смеси силокса- нов с тиоколом, вязкость смеси 7,9 с, содержание St 22,4 мае. %.

Смесь не расслаивается при хранении в течение 1г. .

П р и м е р 9. По методике, описанной в примере 1, готовят резиновую смесь состава, мас.ч.: силоксановый каучук СКТ (молекулярная масса 480 тыс.) 100; аэросил А-175й 10; продукт НД-8 3. При 130°С в смееь вводят 20 мас.ч. полиэтилена марки 20708-016. Смесь перемешивают при 130- 140°С в течение 30 мин. Смесь выгружают из смесителя и вальцуют на лабораторных вальцах 5 мин,.

В химический реактор загружают 50 г тетраэтоксисилана, 0,5 г КОН, 0,5 г НаО и 50 г резиновой смеси. Реакционную смесь перемешивают при 60-80°С в течение 4,5 ч,

Получено 101 г жидкой смеси с вязкостью 4,1 с, содержание Sf 22,8 мас.%.

Смесь не расслаивается при хранении в течение 1г.

П р и м е р 10 (контрольный). Готовят резиновую смесь состава, мас.ч.: силоксановый каучук СКТ (молекулярная масса 480 тыс.) 100; аэросил А-175 8; продукт НД-8 2. При 130°С в смбсь вводят 20 мас.ч. полиэтилена марки 20708-016. Смесь перемешивают при 130-140°С в течение 30 мин. Смесь выгружают из смесителя и вальцуют на лабораторных вальцах 5 мин.

8 химический реактор загружают 50 г тетраэтоксисилана, 0,5 г КОН, 0,5 г НаО и 50 г резиновой смеси. Реакционную смесь перемешивают при 60-80°С в тече- ние 4,5 ч.

Получено 101 г жидкой смеси с вязкостью 4,0 с, содержание Si 22,4 мае.%.

Смесь расслаивается через 8 мес.

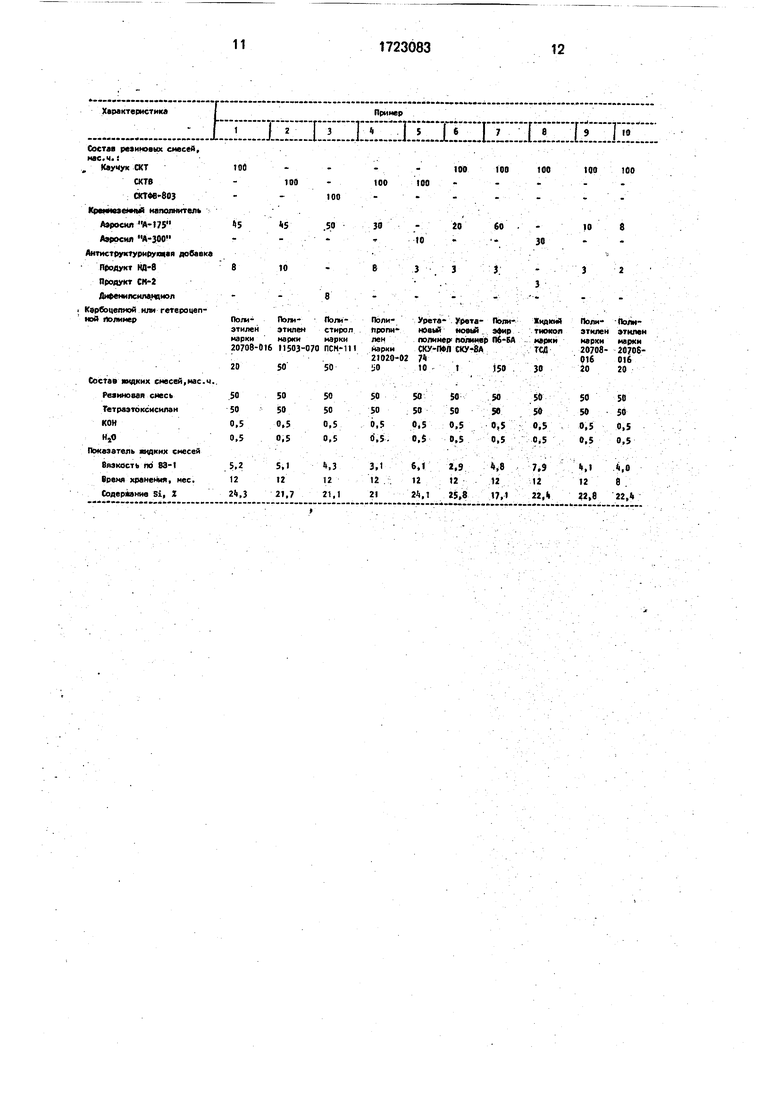

ПримерИ. Готовят резиновую смесь состава, мас.ч.: силоксановый каучук СКТ (молекулярная масса 480 тыс.) 100; аэросил А-175 60; продукт НД-8 12; полиэфир П6- БА 150. Смесь готовят при 30-50°С. Затем прогревают при 90-100°С в течение 30 мин,

выгружают из смесителя и развальцовывают на лабораторных вальцах 5 мин,

В химический реактор загружают 50 г тетраэтоксисилана, 0,5 г КОН, 0,5 г Н20 и 50 г резиновой смеси. Реакционную смесь перемешивают 5 ч при 80-90°С.

Получено 101 г жидкой смеси силокса- нов с полиэфиром, вязкость смеси 8,2 с, содержание SM7,3 мас.%.

Смесь не расслаивается при хранении в течение 1г.

П р и м е р 12 (контрольный). Готовят резиновую смесь состава, мас.ч.: силоксановый каучук СКТ (молекулярная масса 480 тыс.) 100; аэросил А-175 15; полиэфир Пб-БА 160. Смесь готовят при SO- SO. Затем прогревают при 90-100°С в течение 30 мин, выгружают из смесителя и развальцовывают на лабораторных вальцах 5 мин.

В химический реактор загружают 50 г тетраэтоксисилана, 0,5 г КОН, 0,5 г HzO и 50 г резиновой смеси. Реакционную смесь перемешивают 5 ч при 80-90°С.

Получено 101 г жидкой смеси силокса- нов с полиэфиром, вязкость смеси 8,3 с, содержание 5117,3 мас.%.

Смесь расслоилась через 8 мес.

П р и мер 13. Готовят резиновую смесь состава, мас.ч.: силоксановый каучук СКТ (молекулярная масса 480 тыс.) 100; аэросил А-175И 50; продукт НД-8 10.

В полученную резиновую смесь при 130°С вводят 70 мас.ч. полиэтилена марки 20708-016 и перемешивают в течение 30 мин при 130-140°С. Смесь выгружают из смесителя, вальцуют в течение 5 мин.

В химический реактор загружают 50 г тетраэтоксисилана, 1,0 г КОН, 1,0 г НгО и 100 г резиновой смеси. Резиновую смесь в реактор загружают в 7 приемов. Первая загрузка 16 г, остальные 6 загрузок по 14 г. Общее время перемешивания реакционной массы 10 ч. Температура реакционной массы 7(Ь900С.

Получено 151 г жидкой смеси, вязкость 5,1 с, содержание Si 24,05 мас.%.

Смесь не расслаивается при хранении в течение 1г.

П ри ме р. 14 (контрольный). Готовят резиновуюсмесь аналогично примеру 13, но в химический реактор загружают 40 г тетраэтоксисилана. КОН, 1 г НзО и 100 г резиновой смеси. Перемешивание реакционной смеси ведут при в течение 24 ч, резиновая смесь полностью не расщепляется.

Пример15 (контрольный). Готовят жидкую смесь силоксанов с полиэтиленом по аналогии с примером 13, но в химический

реактор загружают 100 г резиновой смеси, 50 г тетраэтоксисилана, 0,50 г КОН, 0,50 г . Перемешивание реакционной смеси ведут при 90°С в течение 24 ч, резиновая смесь полностью не расщепляется.

П р и мер 16 (контрольный). Готовят жидкую смесь силоксанов с полиэтиленом по аналогии с примером 9, но расщепление ведут при 50°С, за 24 ч перемешивания резина полностью не расщепилась.

П р и м е р 17 (контрольный). Готовят жидкую смесь силоксанов с полиэтиленом по аналогии с примером 9, но расщепление резиновой смеси ведут при 100°С, время расщепления 4,5 ч.

Вязкость жидкой смеси силоксанов с полиэтиленом 4,1 с, содержание Si 22,8 мае. %, смесь не расслаивается при хранении в течение 1 г.

П р и м е р 18. Готовят резиновую смесь по аналогии с примером 1 следующего состава, мас.ч.: полиорганосилоксановый каучук СКТ (молекулярная масса 510 тыс.) 100; аэросил А-175 20; продукт НД-8 3. При 20°С вводят 1 мас.ч. уретанового каучука СКУ-8А, смесь перемешивают в течение 1 ч, выгружают и вальцуют 5 мин. ;...

В химический реактор загружают, 50 г тетраэтоксисилана, 0,5 г КОН, 0,5 г НаО, 50 г резиновой смеси. Реакционную массу перемешивают 4,5 ч при 70-80°С. Получено 101 г жидкой смеси, вязкость 2,9 с, содержание Si 25,8 мае.%.

Смесь не расслаивается при хранении 1 г.

При м е р ы 19-22. Композиции получают при перемешивании ее составляющих (первая часть композиций) 30 мин при 130- 140°С.

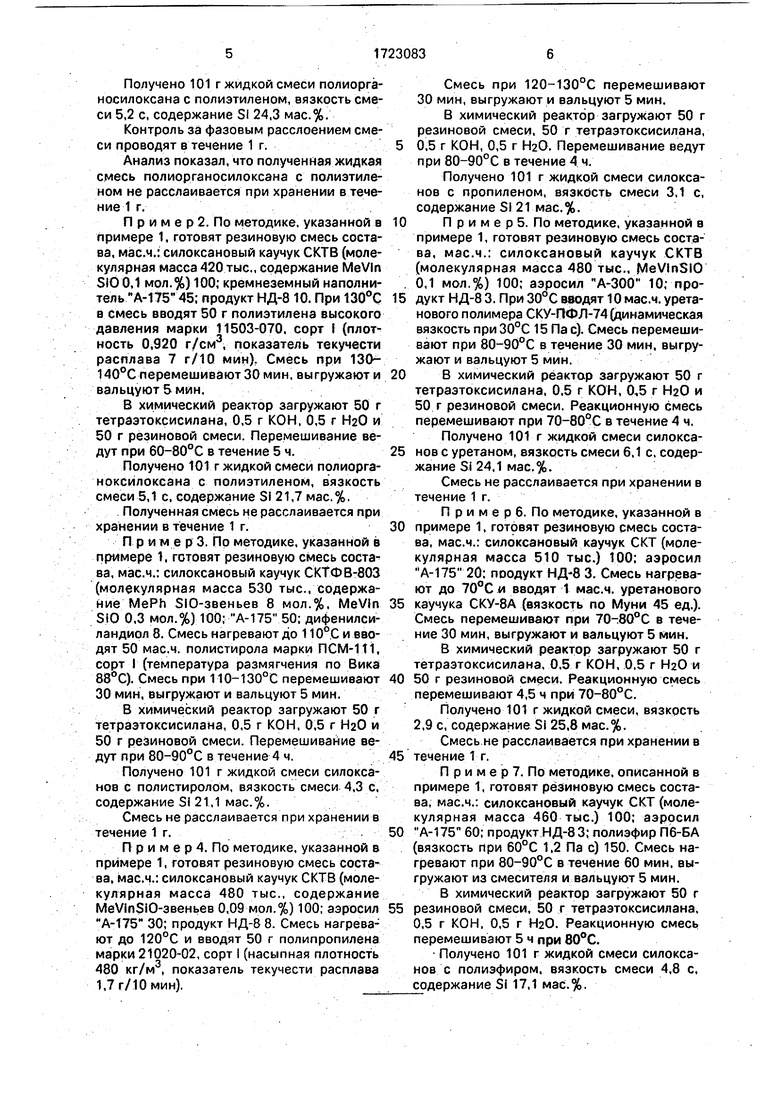

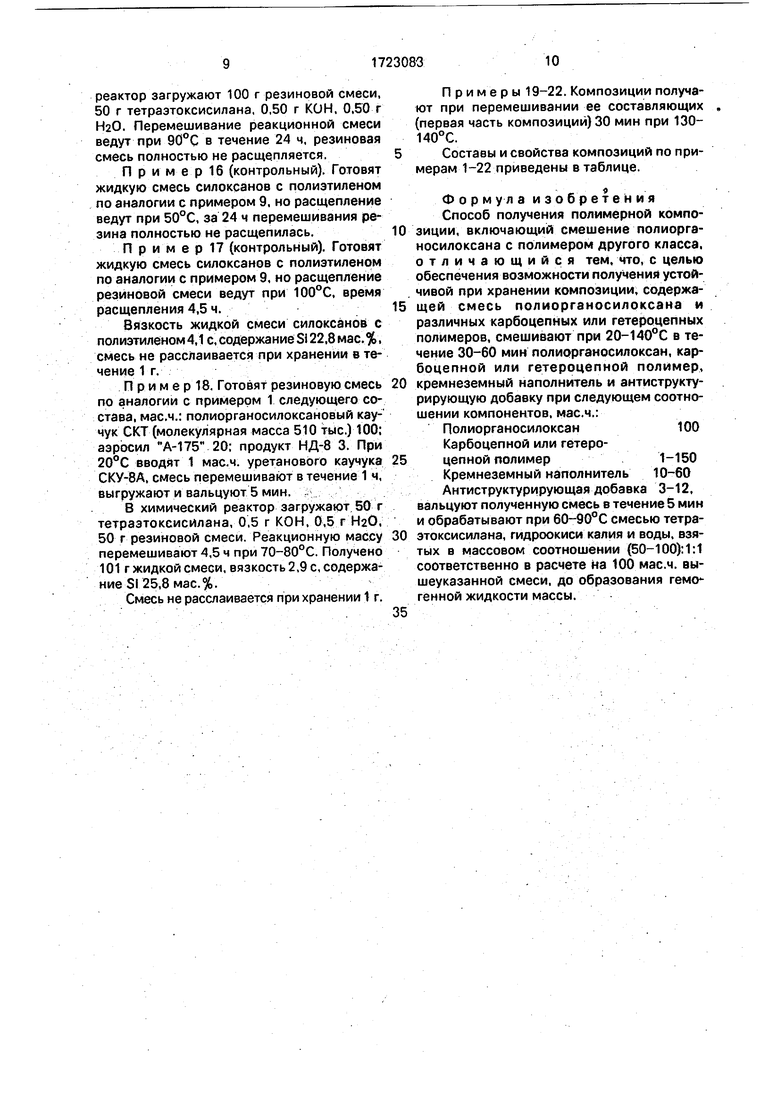

Составы и свойства композиций по примерам 1-22 приведены в таблице.

Формул а изобретения Способ получения полимерной композиции, включающий смешение полиорга- носилоксана с полимером другого класса, отличающийся тем, что, с целью обеспечения возможности получения устойчивой при хранении композиции, содержащей смесь полиорганосилоксана и различных карбоцепных или гетероцепных полимеров, смешивают при 20-140°С в течение 30-60 мин полиорганосилокеан, кар- боцепной или гетероцепной полимер, кремнеземный наполнитель и антиструкту- рирующую добавку при следующем соотношении компонентов, мас.ч.:

Полиорганосилоксан100

Карбоцепной или гетероцепной полимер1-150 Кремнеземный наполнитель 10-60 Антиструктурирующая добавка 3-12, вальцуют полученную смесь в течение 5 мин и обрабатывают при 60-90°С смесью тетраэтоксисилана, гидроокиси калия и воды, взятых в массовом соотношении (50-100):1:1 соответственно в расчете на 100 мас.ч. вышеуказанной смеси, до образования гемо- геиной жидкости массы.

13172308344

Продолжение таблицы Пример

;; ш TjLlI EIIiEiriЈn EZi Il L.l ---lJi-..

,00 100 100 100 100 100 100 100 - 100 100 100 100

60 65 50 50 50 to 10 20 45 5 « 5

,2 ,5 10 10 10 3 3 3 8 8 8 8

Поли-Поли-Поли-Поли-Поли-Поли-Поли-Урета- Полиэтилен марки 11503-070

элюэфирэтилен этиленэтиленэтиленэтиленновый поПб-SAП6-БА«арки «аркимаркимаркимаркияимер

I SAno t 20708-016 20708-01620708-20708-20708-СКУ-8А

,501607070 о 2020150505050

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2285703C2 |

| ОГНЕСТОЙКИЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2559499C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2516500C1 |

| Резиновая смесь на основе высокомолекулярного метилвинилсилоксанового каучука | 2002 |

|

RU2224774C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2539661C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙОРГАНИЧЕСКИХ ОТХОДОВ | 1996 |

|

RU2110534C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2488614C1 |

| КЕРАМООБРАЗУЮЩАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2012 |

|

RU2519379C2 |

| ОГНЕСТОЙКАЯ ПОЛИСИЛОКСАНОВАЯ РЕЗИНОВАЯ СМЕСЬ | 2019 |

|

RU2731623C1 |

| КРЕМНИЙОРГАНИЧЕСКИЙ МОРОЗОСТОЙКИЙ КАУЧУК, СПОСОБ ЕГО ПОЛУЧЕНИЯ И РЕЗИНА НА ЕГО ОСНОВЕ | 2022 |

|

RU2788765C1 |

Изобретение относится к химической технологии, а именно к созданию композиций на основе прлиорганосилоксанов и кар- боцепных И гетероцепных полимеров, которые могут, быть использованы в электротехнической, текстильной, бумажнрй и других отраслях промышленности. Изобретение позволяет обеспечить возможность Изобретение относится к химической технологии, а именно к созданию композиций на основе полиорганосйлоксанов и-каф- боцепн ых и гетероцепных полимеров, которые могут быть использованы в электротехнической, текстильной, бумажной и других отраслях/промышленности. Наиболее близким по технической сущности к предлагаемому является способ получения полимерной композиции на основе смеси полиизобутилена(ПИБ)с олиго- этилсилоксанами (ПЭС-1, ПЭС-2 ПЭС-3, ПЭС-4, ПЭС-5). Композицию ПИБ-ПЭС Готополучения устойчивых при хранении композиций (срок хранения 12 мес), содержащих смесь полиорганосилоксана и различных карбоцепных и гетероцепных полимеров. Способ.получения композиции заключается в том, что смешивают полиорганосилоксан (СКТ. СКТВ, СКТФВ-803), карбоцепной или гетероцепной полимер (полиэтилен, полистирол, полипропилен, полиэфир, полиуретан, жидкий тиокол), кремнеземный наполнитель и антиструктурирующую добавку при 20-140°С в течение 30-60 мин при следующем соотношении компонентов, мае.ч.: полиорганосилоксан ,00: кар- боцелной; или гетероцепной полимер 1-150; кремнеземный наполнитель 10-60; антиструктурирующая добавка 3-12, вальцуют, полученную смесь в течение 5 мин и обрабатывают при 60-90°С смесью тетраэ- токсисйлана; гидроокиси калия и воды, взятых ,в массовом соотношении (50-100):1:1 Соответственно в расчете на 100 мае.ч. указанной смеси, до образования гомогенной .жидкой массы. 1 табл. вят смешением 10-20%-ных растворов полимеров в органическом растворителе с последующей отгонкой растворителя под вакуумом. Такая смесь устойчива при хранении в течение 1 г, Однако другие силоксан-карбоцепные полимерные смеси (полиэтилен-ПЭС, полиэтилен-полисилок- сан марки, например, ПМС-100, ПМС-200), полученные по известному способу, расслаиваются при хранении. Цель изобретения - обеспечение возможности получения устойчивой при хранении композиции, содержащей смесь fe XI S3 00 о 00 со

| Сангалов Ю.А | |||

| и др | |||

| Совместимость полимеров изобутилена с пояисилоксанами,- Высокомолекулярные соединения, 1987, серия А | |||

| т | |||

| XXIX, № 3, с | |||

| Автоматический аппарат для тушения пожаров | 1912 |

|

SU583A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-16—Подача