Изобретение относится к области автоматического регулирования процесса кристаллизации в многоступенчатой выпарной установке, например при производстве соды из нефелинового сырья, и может быть использовано в различных отраслях химической промышленности.

Известен способ автоматического регулирования работы многокорпусной вакуум-выпарной установки, заключающийся в том, что регулируют расход исходного раствора, поступающего в установку, по уровню в емкости, стабилизируют температуру исходного раствора подачей греющего пара в последний теплообменник, регулируют соотношение расхода греющего пара и расхода раствора, поступающего в первый корпус с изодромной коррекцией по плотности раствора, выходящего из первого корпуса, регулируют расход пара, поступающего во второй и третий корпуса, поддерживают заданный уровень в сборниках конденсата, стабилизируют уровень раствора в корпусах.

Однако стабилизация плотности раствора в первом корпусе не обеспечивает стабилизации процесса кристаллизации, посколько одной и той же плотности раствора может соответствовать различная степень пересыщения в зависимости от концентрации комионентов в растворе. Кроме того, стабилизация расхода греющего пара на остальные корпуса не обеспечивает стабилизации процесса кристаллизации в последних, поскольку не учитывается колебание расхода раствора, а также изменение концентрации компонентов в растворе.

Указанные недостатки приводят к изменению оптимально скорости кристаллизации и возможному выделению в твердую фазу примесей, загрязняющих выделяемый компонент. Целью изобретения является улучшение качества выходного продукта и поддержание оптимальной скорости процесса. Это достигается тем, что осуществляют коррекцию соотношения расхода раствора и расхода пара в греющую камеру первого корпуса по степени пересыщения раствора в этом корпусе, регулир)ют степень пересыщения раствора в последующих корпусах воздействием иа расход экстра-пара, а также регулируют стеиень пересыщения раетвора в последнем корпусе вoздeйcтвиe на

0 .отбор экстра-пара и рас.ход воды в барометрический конденсатор.

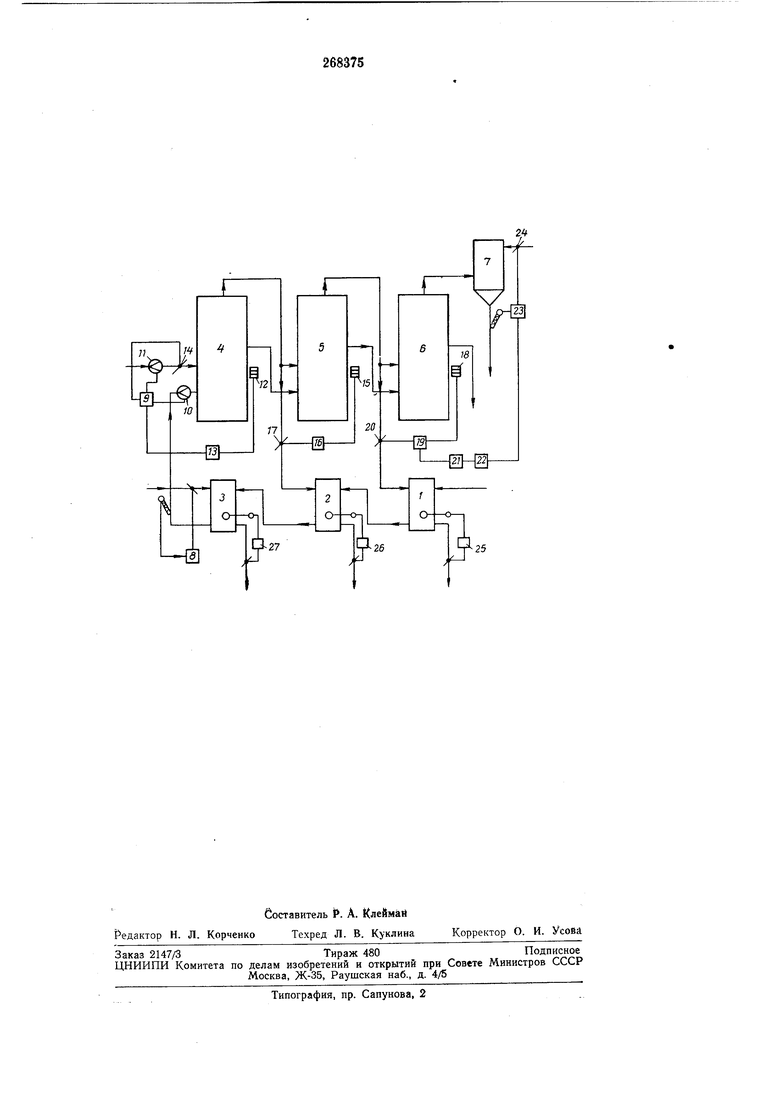

На чертеже дана схема нредлагаемого способа регулирования процесса кристаллизации в трехкорпусной вакуу.м-выпарной установке.

Подлежащий выпариванию раствор нагревают в теплообменниках /-3, после чего он поступает на вакуум-выпарную установку, состоящую из трех последовательно соедип(Н;1ых корпусов 4-6, в которых происходит выпаризация соответствующего компонента. Корпусы установки снабжены нереливнымн устройствами, обеснечнвающими выход раствора и ноддержанне соответствующего уровня в корпусах.

Соответствующий барометрический режим создается барометрическим конденсатором 7. Подогрев раствора в теплообменниках У и 2 осуществляется экстра-паром корпусов 5 и 4, а в теплообменнике 3 - свежим паром.

Стабилизация температуры раствора, поступающего на выпарку, производится регулятором 8. Заданное соотношение расхода раствора и расхода пара в греющую камеру корпуса 4 поддерживается регулятором соотнощения 9 по сигналам от датчика 10 расхода раствора, датчика 11 расхода пара, датчика 12 степени пересыщения раствора в корпусе 4 и корректирующего регулятора 13 воздействием на исполнительный орган 14.

Необходимая степень пересыщения раствора в корпусе 5 обеспечивается датчиком 15 степени пересыщения, регулятором 16, регулирующим органом 17, установленным на линии отбора экстра-пара.

Необходимая степень пересыщения раствора в последнем корпусе создается датчиком степени пересыщепия 18, регулятором 19, регулирующим органом 20, помещенным на линии отбора экстра-пара, регулятором 21, блоком ограничения сигнала 22, регулятором 23 температуры хладагента, выходящего из барометрического конденсатора, регулирующим органом 24. Регулирование уровня в теплообменниках /-3 осуществляется регуляторами 25-27.

При отклонении концентрации компонентов в исходном растворе, поступающем на выпарку, от заданной концентрации изменяется степень пересыщения раствора в корпусе 4. Степень пересыщения раствора определяется при помощи датчиков известного типа, измеряющих электропроводность, повышение точки кипения или другие свойства раствора.

Сигнал отклонения степени пересыщения раствора от датчика 12 подается в корректирующий регулятор 13, который в свою очередь изменяет задание регулятору соотношения 9, изменяющему расход пара, подаваемого в греющую камеру корпуса 4 при помощи регулирующего органа 14.

Изменение расхода пара, поступающего в греющую камеру корпуса 4, влечет за собой изменение расхода вторичного пара, поступающего в корпус 5, и так во всех последующих корпусах, т. е. изменяется температурно-барометрический режим установки в целом.

Для обеспечения соответствующей скорости кристаллизации и предупреждения выхода из раствора нежелательных примесей в твердую фазу необходимая степень пересыщения в корпусе 5 поддерживается с помощью датчика 15 степени пересыщения, регулятора 16, воздействующего на регулирующий орган 17, устаповленый на линии отбора экстра-пара. Необходимая степень пересыщения в корпусе 6 поддерживается с помощью датчика степени пересыщения 18, сигнал от которого поступает на регулятор 19, воздействующий на отбор экстра-пара при помощи регулирующего органа 20. Так как корпус 6 является продукционным, то в случае невозможности обеспечения заданной степени пересыщения изменением отбора экстра-пара (например, из-за изменения коэффициента теплопередачи установки) дополнительно включается коррекция

температуры хладагента, отходящего из барометрического конденсатора 7 по степени пересыщения раствора в этом корпусе, осуществляемая по сигналу от датчика степени пересыщения 18 регулятором 21, блоком ограничения сигнала 22, регулятором 23 температуры при воздействии на расход хладагента, поступающего в барометрический конденсатор 7 при помощи регулирующего органа 24.

Предмет изобретения

Способ автоматического регулирования процесса кристаллизации в многоступенчатой вакуум-выпарной установке путем стабилизации температуры раствора, поступающего в вакуум-выпарную установку, регулирования соотношения расхода греющего пара и расхода раствора, поступающего в первый корпус, регулирования расхода пара, поступающего в остальные корпуса, стабилизации заданного

уровня конденсата в теплообменниках, а также стабилизации температуры хладагента, выходящего из барометрического конденсатора, отличающийся тем, что, с целью улучшения качества выходного продукта и поддержания оптимальной скорости процесса, дополнительно корректируют соотношение расхода пара в греющую камеру первого корпуса и расхода раствора в этот корпус по степени пересыщения раствора в этом корпусе, регулируют степень пересыщения раствора в последующих корпусах воздействием на расход экстра-пара, причем при отклонении степенипересыщения в последнем корпусе от заданпой корректируют температуру хладагента,

выходящего из барометрического конденсатора, воздействием на подачу хладагента в последний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА КРИСТАЛЛИЗАЦИИ | 1969 |

|

SU242129A1 |

| Способ автоматического управления процессом выпаривания в многоступенчатой выпарной установке с развитым пароотбором | 1989 |

|

SU1730159A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВЫПАРИВАНИЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ В МНОГОКОРПУСНОЙ ВЫПАРНОЙ УСТАНОВКЕ (МВУ) | 2001 |

|

RU2209106C1 |

| Способ регулирования процесса кристаллизации | 1978 |

|

SU733703A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА КРИСТАЛЛИЗАЦИИ В ВАКУУМ-КРИСТАЛЛИЗАЦИОННОЙУСТАНОВКЕ | 1970 |

|

SU278631A1 |

| Система автоматического регулирования многокорпусной выпарной установки | 1970 |

|

SU471102A1 |

| Способ автоматического управления процессом выпаривания в многокорпусной установке и многокорпусная выпарная установка | 1990 |

|

SU1755855A1 |

| Способ автоматического регулирования процесса выпаривания многокомпонентных растворов | 1972 |

|

SU441940A1 |

| СПОСОБ УПРАВЛЕНИЯ ВЫПАРКОЙ ВОДЫ ИЗ КАПРОЛАКТАМА | 2011 |

|

RU2476425C1 |

| Способ автоматического управления работой выпарной установки | 1972 |

|

SU446282A1 |

Даты

1970-01-01—Публикация