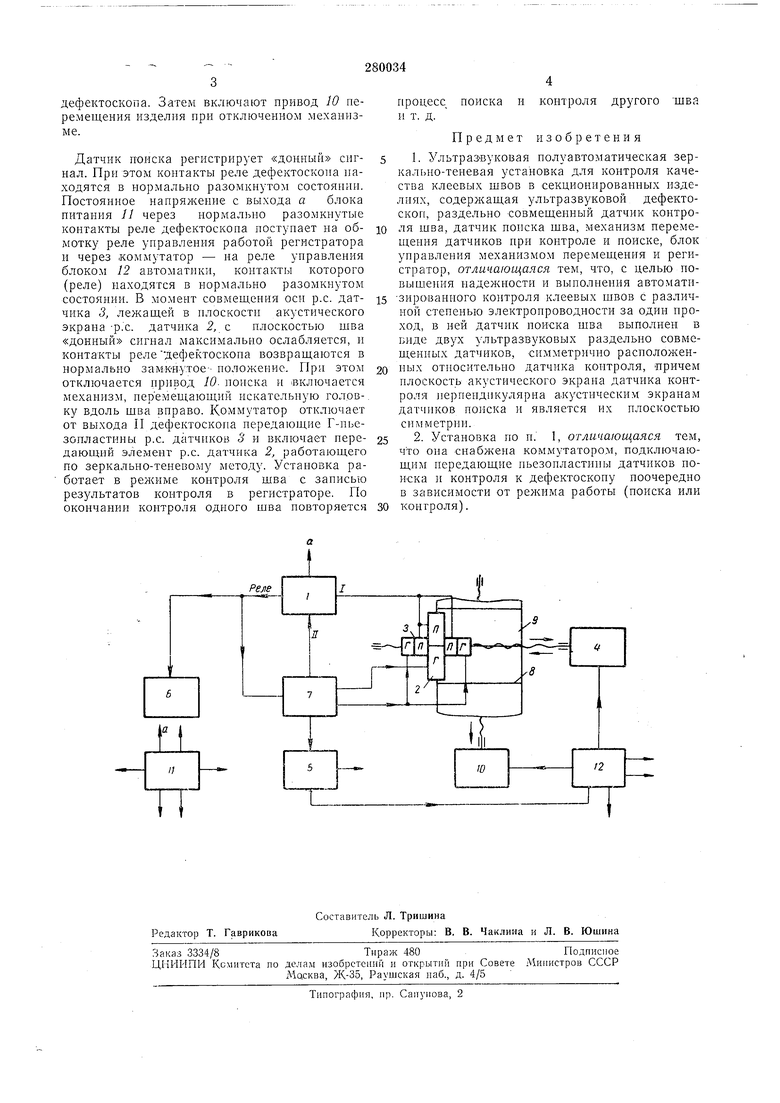

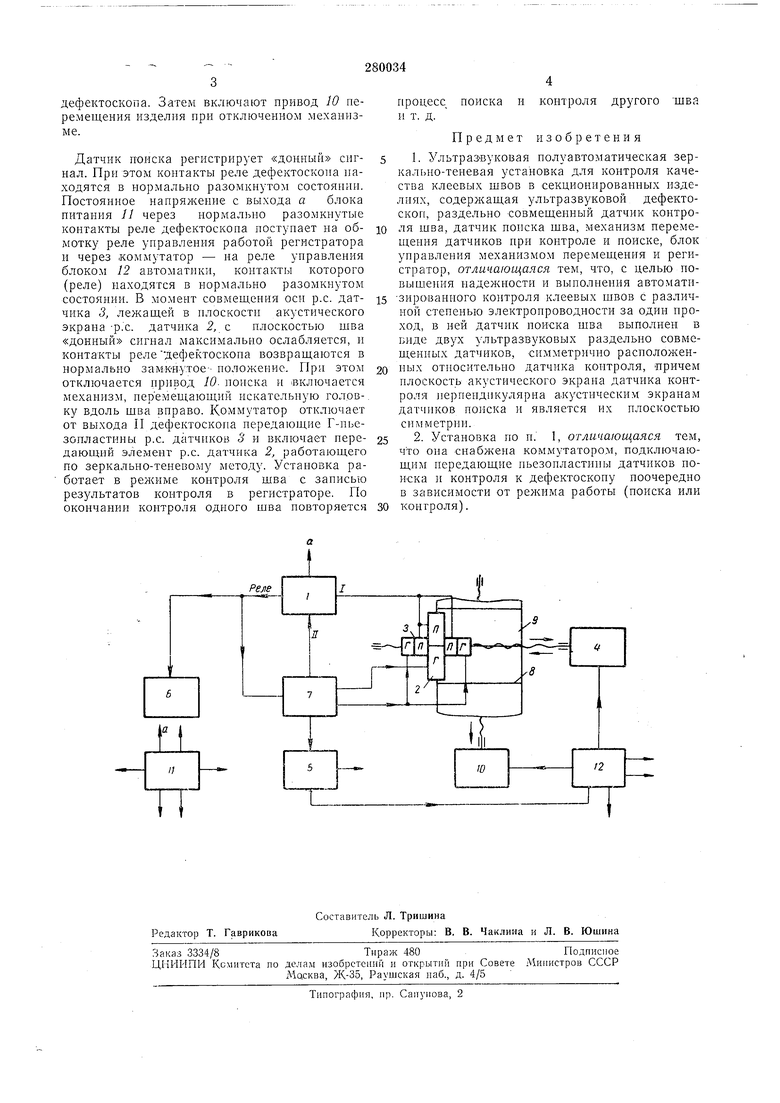

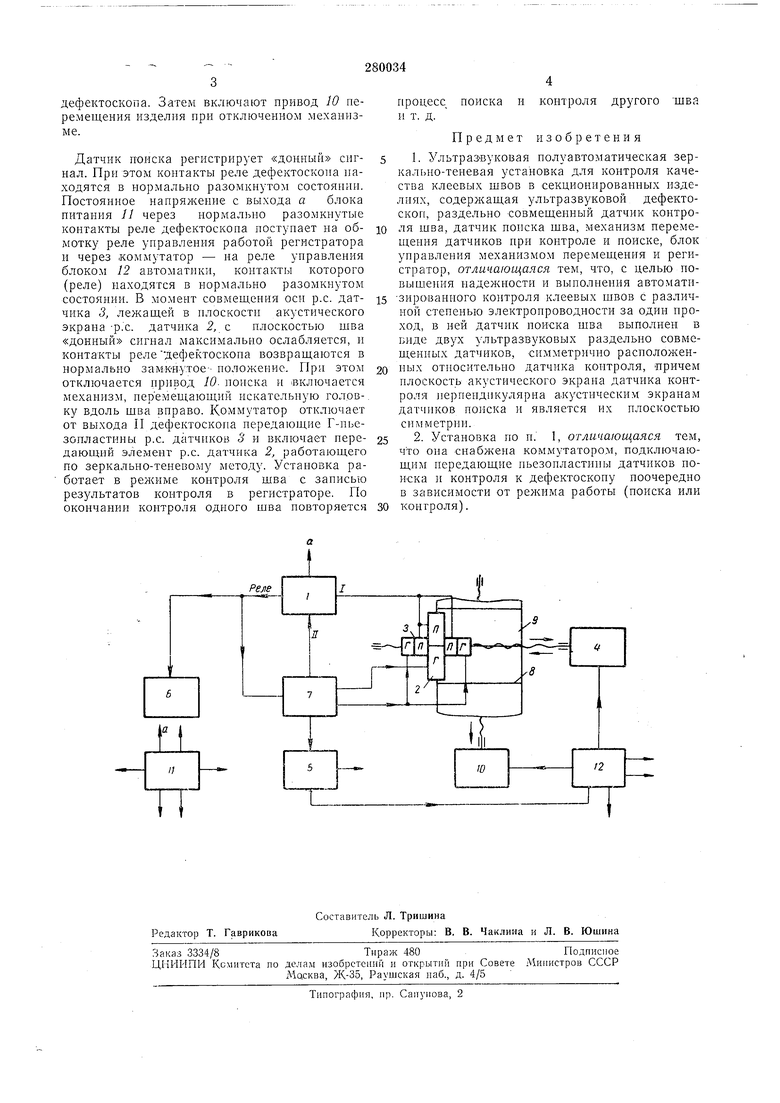

Изобретение относится к области методов контроля и испытания ультразвуком, а имен-, но к ультразвуковым установкам, предназначенным для контроля качества нреимущественно клеевых швов. Известна установка для полуавтоматического контроля клеевых швов, содержаш,ая ультразвуковой дефектоскоп, раздельно совмеш:еииый датчик коитроля, электрический датчик поиска шва, механизм иере.мещения датчиков ири поиске и контроле, блок управления механизмом перемещения и регистратор. Для повышения иадежности и скорости автоматизированиого контроля клеевых швов с различной степенью электропроводности за один приход датчик поиска шва выполнен в виде двух ультразвуковых раздельно совмеш.енных датчиков, симметрично расположенных относительно датчика контроля, причем плоскость акустического экрана датчика контроля перпендикулярна акустическим экранам датчиков поиска и является их плоскостью симметрии. Кроме того, установка может быть снабжена коммутатором, подключающим передающие иьезопластины датчиков поиска и контроля к дефектоскопу поочередно в зависимости от режима работы (поиска или контроля). На чертеже изображена блок-схема предложенной установки. Она содержит ультразвуковой дефектоскоп /, раздельно совмещенный датчик 2 контроля шва, датчик 3 поиска шва, механизм 4 перемещения датчиков при контроле и поиске, блок 5 управления мехаиизмом 4 неремещения II регистратор 6. Датчик 3 выполнен в виде двух ультразвуковых раздельно совмепаенных датчиков, симметрично расположеиiHjix относительно датчика 2, причем плоскость акустического экраиа последнего перпеидикулярпа акустическим экранам датчиков поиска и является их илоскостью симметрии. Коммутатор 7 установки подключает передающие Г-пьезоиластины датчиков поиска и коитроля к дефектоскопу поочередно, в зависимости от режима работы (иоиска или контроля). В режиме иоиска шва искательная головка, состоящая из датчиков 2 и 3, находится, папример, в крайнем левом положении между щвами 8 изделия 9. Через ко).1мутатор к выходу И дефектоскоиа иодключены передающие Г-ньезопластины датчика поиска и отключен передающий пьезоэлемент датчика 2. В контакте с поверхностью изделия находится один (правый) раздельно совмещенный (р.с.) датчик 3. Приемные элементы р.с. датчиков подключены нараллельно к выходу I

дефектоскопа. Затем включают привод 10 перемещения изделия при отключенном механизме.

Датчик поиска регистрирует «донный сигнал. При этом контакты реле дефектоскона находятся в иормально разомкнутом состоянии. Постоянное напряжение с выхода а блока питания и через нормально разомкнутые контакты реле дефектоскопа поступает на обмотку реле унравления работой регистратора и через коммутатор - на реле управления блоком 12 автоматики, контакты которого (реле) находятся в нормально разомкнутом состоянии. В момент совмещеппя оси р.с. датчика 3, лежащей в илоскости акустического экрана -р.с. датчика 2, с плоскостью щва «донный сигнал максимально ослабляется, и контакты реле дефектоскопа возвращаются в нормально замкнутое положение. Прп этом отключается привод 10. поиска и включается механизм, перемещающий нскательпую головку вдоль шва вправо. Коммутатор отключает от выхода И дефектоскопа передающие Г-ньезопластины р.с. датчиков 3 и включает передающий элемент р.с. датчика 2, работающего по зеркальпо-теневому методу. Установка работает в режиме контроля щва с записью результатов контроля в регистраторе. По окончании контроля одного шва повторяется

процесс поиска и контроля другого щва и т. д.

Предмет изобретения

1.Ультразвуковая полуавтоматическая зеркально-теневая установка для контроля качества клеевых щвов в секционированных изделиях, содержащая ультразвуковой дефектоскоп, раздельно совмещенный датчик контроля щва, датчик поиска шва, механизм перемещеиия датчиков при контроле и поиске, блок управления механизмом перемещения н регистратор, отличающаяся тем, что, с целью новыщеиия надежности н выполнения авто.матизир01ваиного контроля клеевых швов с различной степенью электропроводности за один нроход, в ней датчик поиска щва выполнен в Бнде двух ультразвуковых раздельно совмещенных датчиков, симметрично расиоложенных относительно датчика контроля, причем плоскость акустического экрана датчика контроля нерпенднкулярна акустнческим экранам датчнков понска и является их плоскостью симметрии.

2.Установка но п. 1, отличающаяся тем, чТо она снабжена коммутатором, подключающим передающие пьезопластииы датчиков иоиска и контроля к дефектоскоиу поочередно в зависимости от режима работы (поиска илн контроля).

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК К УЛЬТРАЗВУКОВОМУ ДЕФЕКТОСКОПУ | 1970 |

|

SU263249A1 |

| УЛЬТРАЗВУКОВАЯ ПОЛУАВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ КОНТРОЛЯ СЕКЦИОНИРОВАННЫХ ИЗДЕЛИЙ | 1970 |

|

SU277369A1 |

| Способ ультразвукового контроля сварных швов труб и устройство для его осуществления | 1983 |

|

SU1259178A1 |

| УСТАНОВКА ИЗМЕРИТЕЛЬНАЯ УЛЬТРАЗВУКОВАЯ И МЕХАНОАКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕЕ | 2007 |

|

RU2351926C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ КАЧЕСТВА | 1970 |

|

SU279148A1 |

| Способ ультразвукового контроля сварных соединений изделий | 1987 |

|

SU1439485A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В КЛЕЕВЫХ СОЕДИНЕНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2451289C2 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ | 2019 |

|

RU2721480C1 |

| РАЗДЕЛЬНО-СОВМЕЩЕННЫЙ ИСКАТЕЛЬ К УЛЬТРАЗВУКОВОМУ ДЕФЕКТОСКОПУ | 1973 |

|

SU363031A1 |

Даты

1970-01-01—Публикация