Изобретение относится к неразрушающему контролю изделий и материалов, в частности к ультразвуковой дефектоскопии и может быть использовано, например, для контроля свар- ных соединений тонкостенных труб малого диаметра..

Цель изобретения - повышение чувствительности контроля к дефектам цилиндрической формы с малым диаметром (игольчатые поры), и повышение производительности контроля.

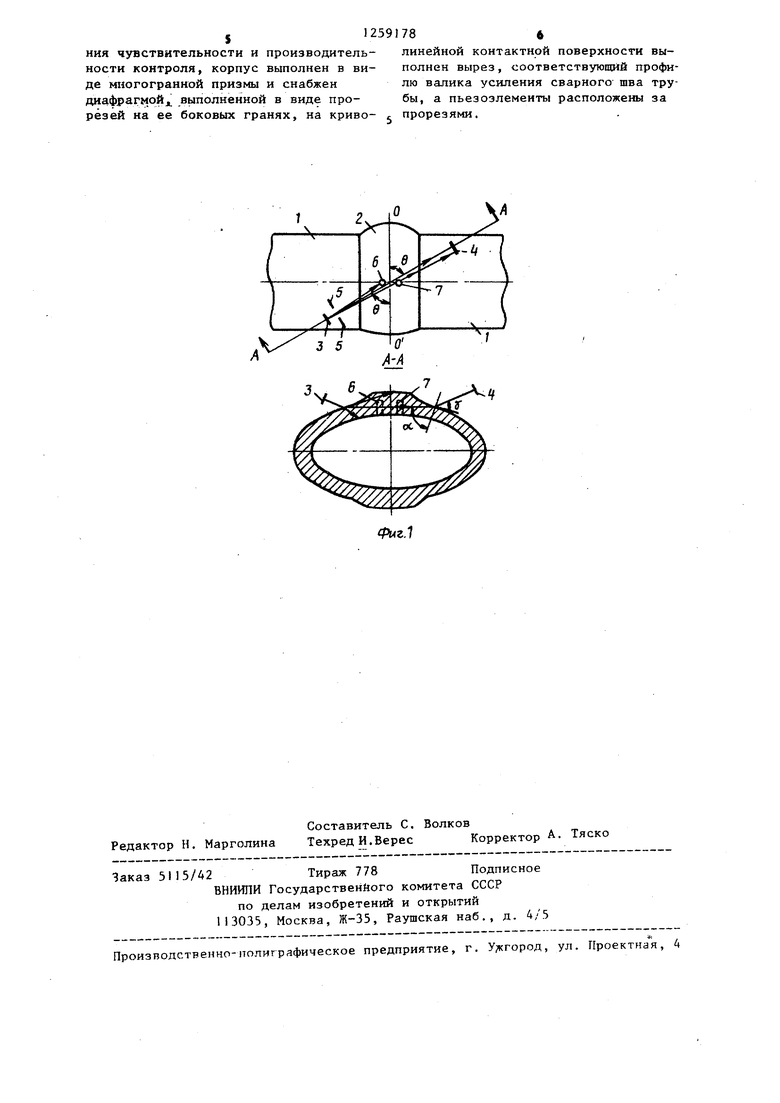

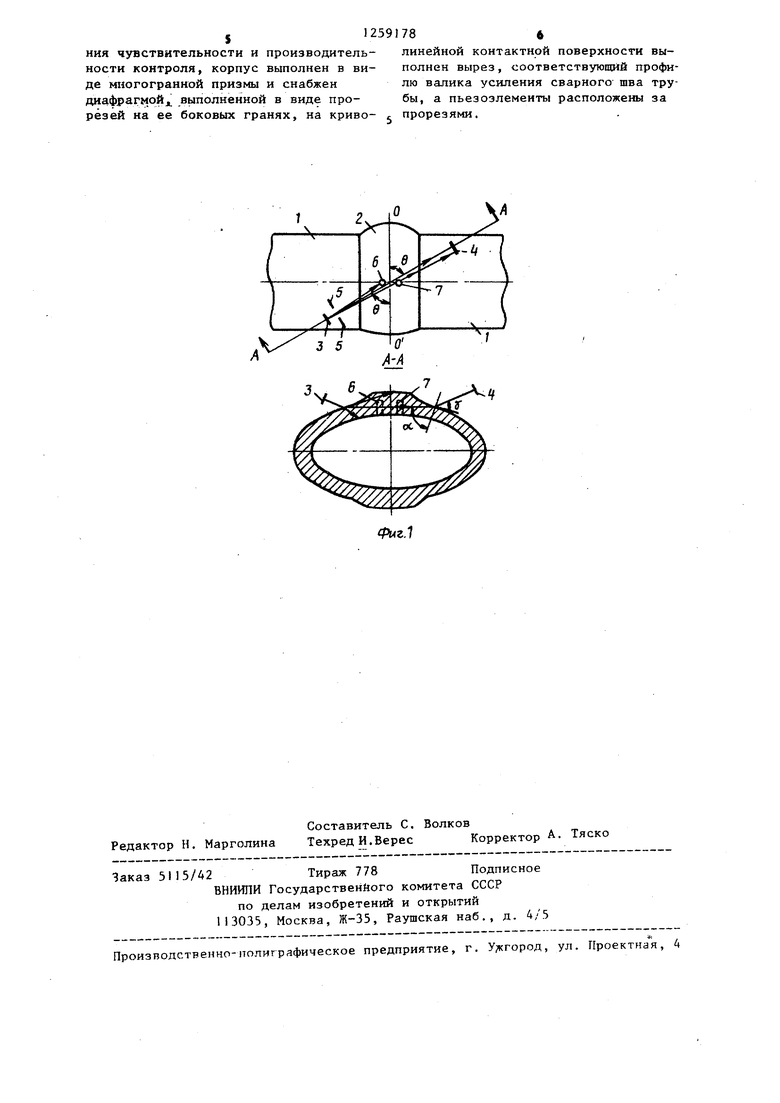

На фиг. 1 представлена схема реализации способа; на фиг. 2 - устройство ультразвукового контроля свар- ных швов труб, осуществляющее способ .

На схеме реализации способа показаны труба 1 со сварным ншом 2, из- лучающий 3 и принимающий А- преобразователи, диафрагма 5, дефекты 6 и 7 цилиндрической формы.

Преобразователи 3 и 4 установлены встречно друг другу с углом j накло- на их акустических осей к поверхности трубы 1 и под углом Q к продольно оси 00 сварного шва 2. Кроме того, на фиг. 1 показан угол л ввода пучка поперечных ультразвуковых колебаний трубу,

Устройство ультразвукового контроля сварных швов труб содержит корг пус в виде многогранной призмы 8, воздушную диафрагму, вьтолненную в виде прорезей 9 Йа боковых гранях 10 призмы 8, пьезоэлементы II, высокочастотный кабель 12 для подключени пьезоэлементов 11 к генератору и приемнику дефектоскопа (не показаны), контактную поверхность 13, радиус кривизны которой г рарен радиусу контролируемой трубы, вырез li шириной t и радиусом R на контактной поверхности 13, где R радиус сварного шва с валиком усиления максимально допустимой высоты для данного типоразмера труб , а Е - максимально допустимая ширина валика усиления сварного шва для данного типоразмера труб.

Сущность способа заключается в следующем.

Для того, чтобы выявить дефекты сварного шва типа игольчатых пор, которые представляют собой дефекты цилиндрической формы с малым диаметром , ориентированные перпендикулярно внутренней поверхности трубы, необ

5

0

5 Q

0

5

0

ходимо подобрать такие параметры ультразвукового контроля, чтобы эти дефекты наиболее сильно влияли на параметры ультразвуковых колебаний. Поэтому, согласно способу, ультразвуковые преобразователи 3 и 4 с углом у наклона их акустических осей устанавливают на поверхности трубы 1 встречно друг другу по разные стороны сварного шва 2 и под углом 9 к продольной оси 00 сварного шва 2. Вводят в трубу 1 пучок ультразвуковых колебаний под углом oi и принимают прошедшие сварной шов 2 ультразвуковые колебания. При этом пучок ультразвуковых колебаний с помощью диафрагмы 5 формируют так, чтобы его сечение имело форму и размеры близкие к форме и размеру выявляемых дефектов 6 и 7, в частности, дефектов типа игольчатых пор, Причем углы oi , У и 0 выбирают из условия прохождения оси пучка ультразвуковых колебаний посредине толщины контролируемого сварного шва.

Это условие достигается в том случае, когда углы ос , J и б) задаются следующими соотношениями:

VI ос - arcsin(p- sinoC )

pd arGctg(K sin б ), где Cg - скорость продольных ультразвуковых колебаний в корпусе преобразователя; С - скорость поперечных ультразвуковых колебаний в контролируемом металле; К - коэффициент размеров трубы. К - определяется по формуле гг rS-S

к - -

где г - наружный радиус контролируемой трубы; S - толщина стенки контролируемой

трубы.

Устройство для ультразвукового контроля сварных швов труб, реализующее описываемый способ, работает следующим образом.

Устанавливают устройство на контролируемую трубу 1 так, чтобы контактная поверхность 13 призмы 8 плотно прилегала к поверхности трубы I, а валик усиления сварного щва 2 попал в вырез 14, вьтолненный на контактной поверхности 13 призмы 8, Затем осуществляют сканирование приз31

мы 8 по периметру сварного шва 2.

Подбор углов 9 , J и oi в призме 8 устройства и диафрагмирование пучка ультразвуковых колебаний при помощи прорезей 9, выполненных на боковых гранях 10 призмы 8 до величины 1,5- 2 мм, близкой к диаметрам игольчатых пор, составляющим 0,3-1 мм, позволяет получить в контролируемом металле за счет расхождения боковых лучей узкую в горизонтальной и вытянутую в вертикальной плоскости диаграмму направленности, что дает - возможность контролировать корень и сечение шва 2 прямым лучом за один оборот устройства вокруг сварного шва. При отсутствии дефектов Б сварном шве 2 на оси между излучающим и приемным пьезоэлемента- ми 11 на экране дефектоскопа наблюдается сигнал с незначительно изме- няющейся по периметру щва 2 амплитудой, что обусловлено, в основном, качеством акустического контакта. Отсутствия на экране сигнала в этом случае свидетельствует об отсутствии акустического контакта, а это говорит о превышении максимально допустимых высоты и щирины валика /силения сварного щва. При наличии дефектов 6 и 7 типа игольчатых пор в сварном щве 2 на оси между излучающим и приемным пьезоэлементами 1 амплитуда сигнала от прошедших через сварной шов 2 ультразвуковых колебаний на экране дефектоскопа резко уменьшается, потому что дефекты типа игольчатых пор, идущие от наружной или внутренней поверхности сварного шва перпендикулярно этим поверхностям, перекрывая значительную часть диафрагмированного пучка ультразвуковых колебаний, создают большую звуковую тень, При наличии в сварном шве 2 на оси между излучаюшлм и приемным пьезоэлементами 11 дефектов других типов с ориентацией вдоль поверхностей шва на экране дефектоскопа также наблюдается уменьшение амплитуды сигнала от прошедших ультразвуковых колебаний, но в меньшей степени, чем в случае дефектов типа игольчатых пор. Для протяженных дефектов типа трещин, непроваров, несплавлений устройство позволяет измерять их протяженность по началу и концу уменьшения амплитуды сигнала от прошедших колебаний.

Координаты дефекта на поверхности

78 4

сварного шва можно определить, как место пересечения осей диафрагмированных пучков ультразвуковых колебаний с одинаковыми углами б , у и nS , если прозвучивание сварного шва осуществлять в пересекающихся направлениях.

Необходимые для тех или иных сварных соединений уровни чувствительности контроля устанавливаются перед началом контроля по искусственным отражателям в виде цилиндрических отверстий различных глубины и диамет-

ра, расположенным на испытательном образце, изготовленном из участка трубы радиуса г с толщиной стенки S, совпадающими с радиусом и толщиной стенки контролируемой трубы.

Формула изобретения

1.Способ ультразвукового контроля сварных швов труб, заключающийся

в том, что устанавливают по разные стороны шва наклонные ультразвуковые излучающий и приемный преобразователи встречно друг другу с углом у наклона их акустических осей и под углом 9 к продольной оси сварного щва, излучают с помощью излучающего преобразователя пучок ультразвуковых колебаний, входящих в трубу под углом об , принимают прошедшие контролируемый-шов ультразвуковые колебания с помощью приемного преобразователя, по величине амплитуды которых определяют наличие дефектов, отличающийся тем, что, с целью

повьшения чувствительности контроля к дефектам типа игольчатые поры,

пучок ультразвуковых колебаний формируют таким образом, чтобы его сечение соответствовало форме и размерам выявляемых дефектов, а углы о , J и 9 выбирают из условия прохождения оси пучка ультразвуковых колебаний посредине толщины контролируемого сварного щва.

2.Устройство для осуществления способа ультразвукового контроля сварных швов труб, содержащее корпус с криволинейной контактной поверхностью, соответствующей профилю трубы, установленные в нем встречно друг другу под углом к продольной оси Криволинейной контактной поверхности наклонные излучающий и приемный пьезоэлементы, о т л и ч а ющ е е с я тем, что, с ;целью, повыше

ния чувствительности и производительности контроля, корпус выполнен в виде многогранной призмы и снабжен диaфpaгмoЙJL выполненной в виде прорезей на ее боковых гранях, на криво-

линейной контактной поверхности выполнен вырез, соответствующий профилю валика усиления сварного шва трубы, а пьезозлементы расположены за прорезями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пьезоэлектрический преобразователь для ультразвукового контроля | 1985 |

|

SU1288590A1 |

| Способ ультразвукового контроля сварного шва изделия | 1985 |

|

SU1298647A1 |

| Способ контроля акустического контакта | 1977 |

|

SU603896A1 |

| УЛЬТРАЗВУКОВОЙ НАКЛОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2004 |

|

RU2290633C2 |

| Способ ультразвуковой дефектоскопии сварных швов | 1961 |

|

SU147837A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| Способ ультразвукового контроля качества сварных швов изделий | 1987 |

|

SU1479871A1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

Изобретение относится к неразрушающему контролю сварных соединений тонкостенных труб малого диаметра ультразвуковыми методами. Цель изобретения - повьшение чувствительности контроля к дефектам типа игольчатые поры. Новым в способе и устройстве .является использование пучка ультразвуковых колебаний,диафрагмированного при помощи воздушных диафрагм 9 до величины, близкой к диаметрам игольчатых пор, вводимого в кольцевое сварное соединение под такими углами неортогональности и ввода, что достигается прозвучивание корня и сечения шва прямым лучом. Вырез 13 в корпусе 10 акустического блока служит предельным шаблоном для валика усиления сварного шва и позволяет одновременно с ультразвуковым контролем вести контроль геометрических размеров валика усиления. 2 с.п. ф-лы, 2 ил. (Л 1C СП ;о 00

Редактор Н. Марголина

Составитель С. Волков

Техред И.Верес Корректор А. Тяско

Заказ 5115/42Тираж 778Подписное

ВНИИЛИ Государственйого комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно- полиграфическое предприятие, г, У;чсгород, ул. Проектная , 4

| Приспособление для получения кинематографических снимков или для проектирования их на экран при помощи фотографического аппарата или волшебного фонаря | 1914 |

|

SU501A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Krautkramer | |||

| Werkstoffpriifung rait UltreLSchall | |||

| - Berlin, Springer- Verlag, New York, Heidelberg, 1975, 496-500. | |||

Авторы

Даты

1986-09-23—Публикация

1983-10-31—Подача