Изобретеийе Относится к способу предотвращения коррозии металлов или точнее к покрытиям, предотвращающим коррозию поверхности металла. Изобретение особенно относится к КОМ1ПОЗИЦИЯМ, предохраняющим металлы от коррозии, и способу изготовления таких композиций.

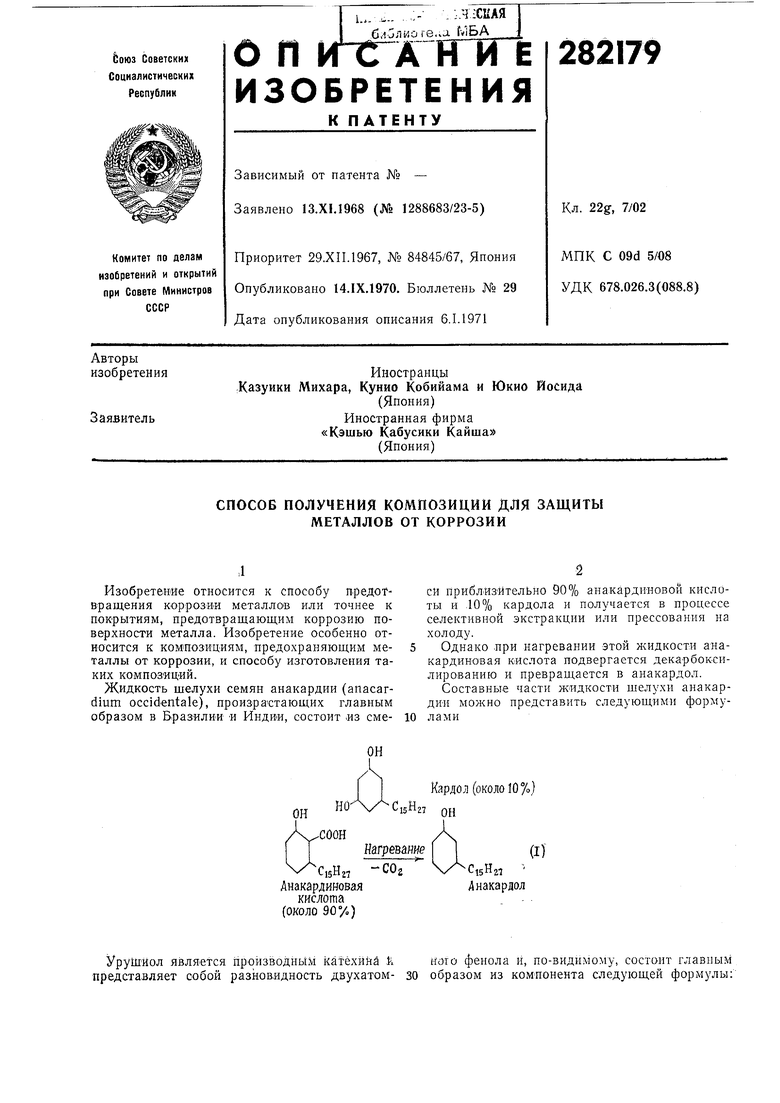

Жидкость щелухи семян анакардии (апасагdium occidentale), произрастающих главным образом в Бразилии и Индии, состоит .из смеОН

с,5Н„ -СОг

/, Анакардиновая

кислота (около 90%)

ей приблизительно 90% анакардиновон кислоты и .10% кардола и получается в процессе селективной экстракции или прессования на холоду.

Однако лри нагревании этой жидкости анакардиновая кислота подвергается декарбоксилированию и превращается в анакардол.

Составные части жидкости шелухи анакардии можно представить следующими формулами

15 HZ

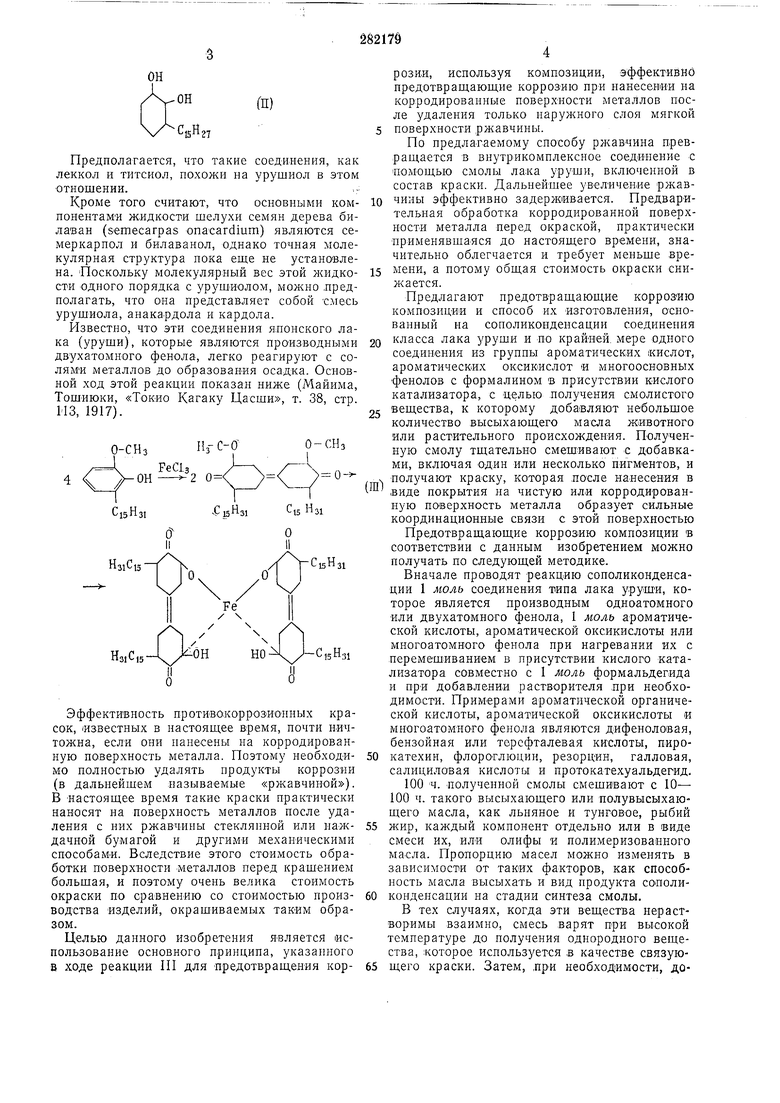

Нагревание Предполагается, что такие соединения, как леккол и титсиол, похожи на урушиол в этом отношении... Кроме того считают, что основными компонентами жидкости шелухи семян дерева билаван (semecarpas onacardium) являются семеркарпол и билаванол, однако точная молекулярная структура пока еше не установлена. Поскольку молекулярный вес этой л :идкости одного порядка с урушиолом, можно .предполагать, что оиа представляет собой сме€ь урушиола, анака.рдола и кардола. Известно, что эти соединения японского лака (уруши), которые являются производными двухатомного фенола, легко реагируют с солями металлов до образования осадка. Основной ход этой реакции показан ниже (Майнма, Тошиюки, «Токио Кагаку Цасши, т. 38, стр. 113, 1917). Эффективность противокоррозионных красок, известных в настояш.ее время, почти ничтожна, если они нанесены на корродированную поверхность металла. Поэтому необходимо полностью удалять продукты коррозии (в дальнейшем называемые «ржавчиной). В настояш.ее время такие краски практически наносят на поверхность металлов после удаления с них ржавчины стеклянной или наждачной бумагой и другими механическими способами. Вследствие этого стоимость обработки поверхности металлов перед крашением большая, и поэтому очень велика стоимость окраски по сравнению со стоимостью производства изделий, окрашиваемых таким образом. Целью данного изобретения я-вляется использование основного принципа, указанного В ходе реакции III для Предотвращения коррозии, используя композиции, эффективно предотвраш,аюшие коррозию при нанесении на корродированные поверхности металлов после удаления только нарулшого слоя мягкой поверхности ржавчины. По предлагаемому способу р}кавчина превращается в внутрикомплексное соединение с ПОМОЩЬЮ смолы лака уруши, включенной в состав краски. Дальнейшее увеличение ржавчины эффективно задерживается. Предварительная обработка корродированной поверхности металла перед окраской, практически Применявшаяся до настоящего времени, значительно облегчается и требует меньше времени, а нотому общая стоимость окраски снижается. Предлагают предотвращающие коррозию композиции и способ их изготовления, основанный на сополиконденсации соединения класса лака уруши и но крайней, мере одного соединения из группы ароматических кислот, ароматических оксикислот и многоосновных фенолов с формалином в присутствии кислого катализатора, с целью .получения смолистого вещества, к которому добавляют небольшое количество высыхающего масла животного или растительного происхождения. Полученную смолу тщательно смешивают с добавками, включая один или несколько пигментов, и получают краску, которая .после нанесения в виде покрытия на чистую или корродированную поверхность металла образует сильные координационные связн с этой поверхностью Предотвращающие коррозию композиции в соответствии с данным изобретением можно получать по следующей методике. Вначале проводят -реакцию сополиконденсации 1 моль соединения типа лака у-руши, которое является производным одноатомного или двухатомного фенола, 1 моль ароматической кислоты, ароматической оксикислоты или многоатомного фенола при нагревании их с перемешиванием в присутствии кислого катализатора совместно с I моль формальдегида и при добавлении растворителя нри необходимости. Примерами ароматической органической кислоты, ароматической оксикислоты и многоатомного фенола являются дифеноловая, бензойная или терсфталевая кислоты, пирокатехин, флороглюцин, резорцин, галловая, салициловая кислоты и протокатехуальдегид. 100 Ч. полученной смолы смешивают с 10-100 ч. такого высыхающего или полувысыхающего масла, как льняное и тунговое, рыбий жир, каждый компонент отдельно или в виде смеси их, или олифы и полимеризоваяного масла. Пропорцию масел можно изменять в зависимости от таких факторов, как способность масла высыхать и вид продукта сополиконденсации на стадии синтеза смолы. В тех случаях, когда эти вещества нерастворимы взаимно, смесь варят При высокой температуре до получения однородного вещества, iKOTOpoe используется в качестве связуюбавляют пигменты, присадки, растворитеЛИ, сушители и другие вещества, и всю массу тщательно обрабатывают на вальцах с целью равномерного диспергирования их в связующем, в результате чего получают готовый продукт.

При сополикоиденсации ароматических органических кислот, ароматических оксикислот и многоатомных фенолов с соединением лака уруши в присутствии кислого катализатора с применением формальдегида усиливается адгезионная способность вследствие введения полярных радикалов и увеличивается проницаемость, что сопровождается увеличением поверхностной активности в отношении ржавчины, усиливается способность к образованию внутрикомнлексных соединений с ржавчиной

и .подавляется реакция двойного разложения. Кроме того, при добавлении высыхающих и полувысыхающих масел или их смеси улучшается красящая способность, когезия в отношении конечного покрытия, атмосферостойкость, стеиень диспергирования пигментов и другие свойства готовой краски.

В результате исследования продукта сополиконденсации, получаемого при синтезе с

применением анакардола, содержащегося в жидкости из шелухи семян анакардии, в качестве уруши и салициловой кислоты, а также излучения природы реакции между смолой и ржавчиной в случае нанесения продукта в

форме красочного покрытия на поверхность мягкой стали, покрытой ржавчиной, выведено следующее уравнение:

+Н.СНО

СН,НООС

ОН

При Практическом осуществлении изобретения были установлены следующие его особенности:

адгезионная способность краски в отношении поверхности металла очень большая, так как оиа обусловлена координационными связями;

способность такой краски предотвращать коррозию значительно больше чем широко применяемых красок с пигментами, предотвращающими коррозию, так как поверхность металла превращается в органический высокополимер, содержащий металл;

даже при наличии ржавчины на поверхности металла эффективно задерживается дальнейшее ржавение, так как происходит образование координационных связей между смолой и ржавчиной;

2+3+

(ш)

+Ре . Ре

1лёктро4 коорлиноцнонное число б

CjsHj

15 27

атмосферостойкость и долговечность красочного покрытия отличные;

.химическое сопротивление красочного покрытия в отношении кислот и щелочей отличное, так как эта краска типа уруши;

когезионная способность красочной пленки отличая;

краску можно легко получать но низкой стоимости;

можно легко нодобрать требуемый оттенок краски.

Пример 1. В реакционный сосуд загружают 100 ч. жидкости из шелухи семян анакардии, 30-40 ч. салициловой кислоты, 120- 140 ч. формалина (37%-ного) 7-9 ч. соляной кислоты и 40-45 ч. воды. В течение приблизительпо 4 час проводят реакцию, нагревая

компоненты до 90- 110°€ при перемешввании.

Затем удаляют воду при пониженном давлении, остатки воды испаряют после добавления 30 ч. ксилола и реакционную смесь нагревают прИ перемешивании 130- 140°С до окончания -реакции. Потом к полученной смоле добавляют ксилол, и получают жидкий лак, содержащий 60% смолы.

К 40 ч. этого лака добавляют при перемешивании 5 ч. олифы, 2 ч. свинцового сурика, 5 ч. порошкообразной окяои железа, 5 ч. талька и другие добавки, в частности вешеств;0, замедляющее текучесть. После тщательной обработки этой смеси на вальцах к ней добавляют в качестве растворителя нефтяной заменитель - скипидар или ксилол в количестве, достаточном, чтобы содержание нерастворимых веществ было равным приблизительно 80%.

Для окраски чистой или корродированной поверхности пластин или листов мягкой стали, алюминия или меди к полученной краске добавляют 2-5 ч. ксилола, нефтяного заменителя скипидара или их смеси, и разбавленную краску наносят методом распыления или с помощью кисти.

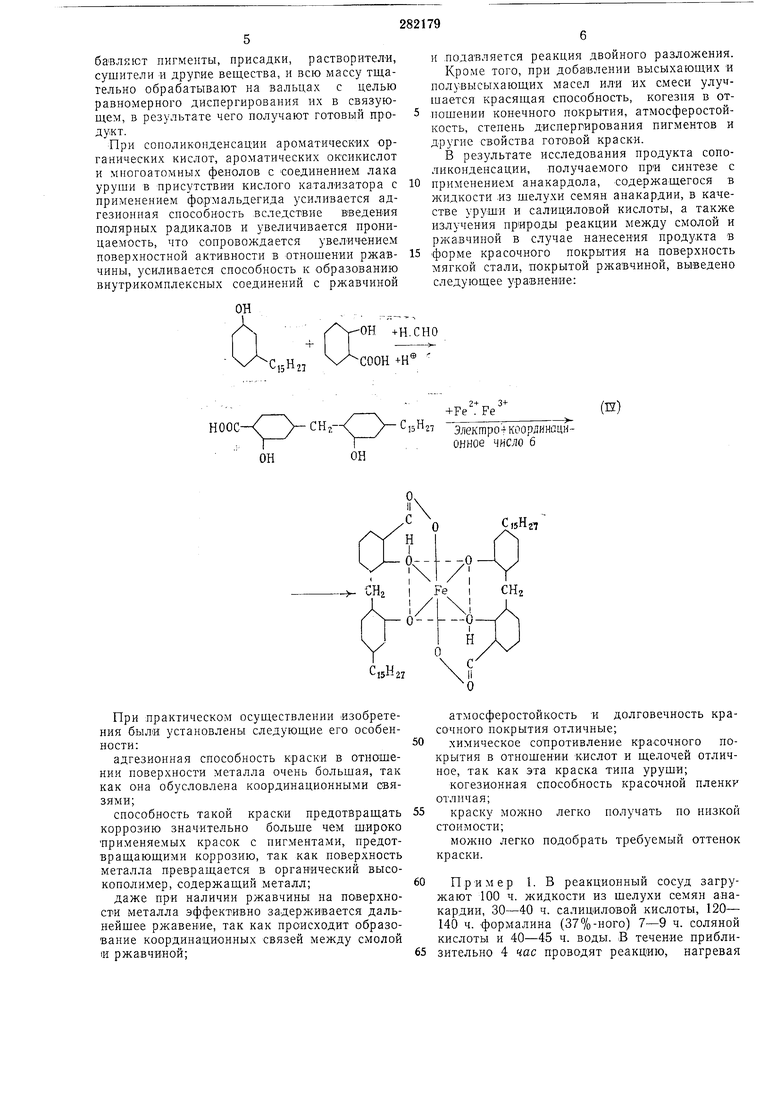

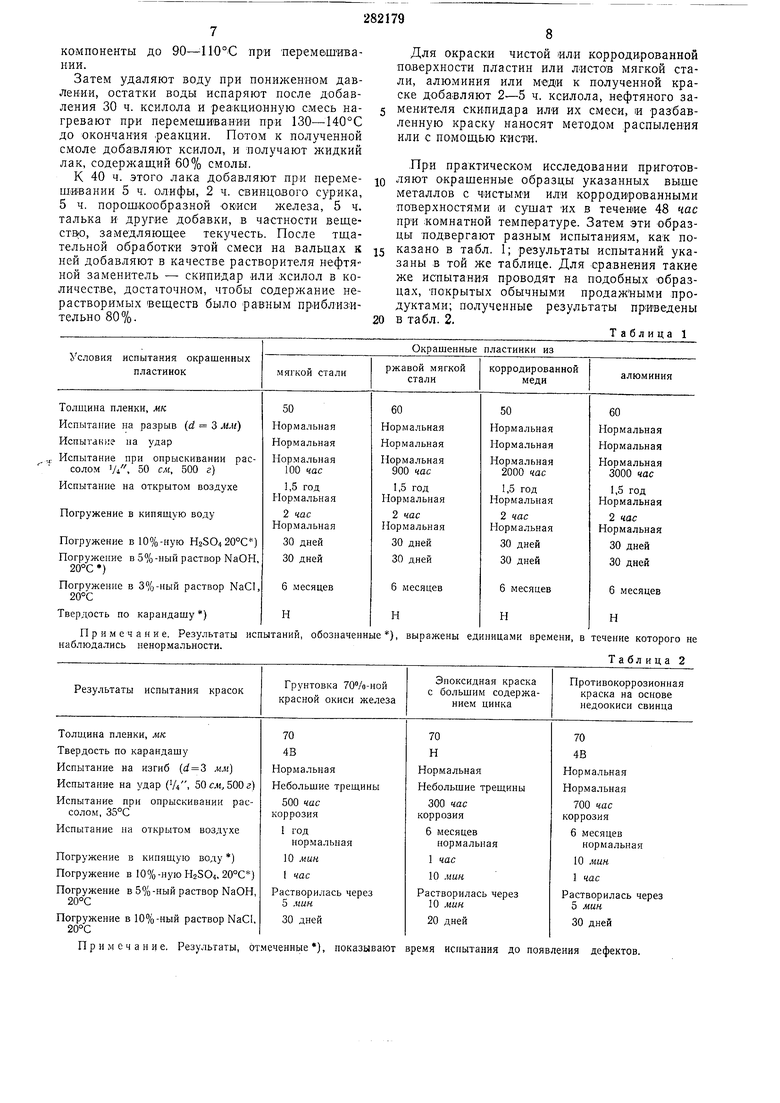

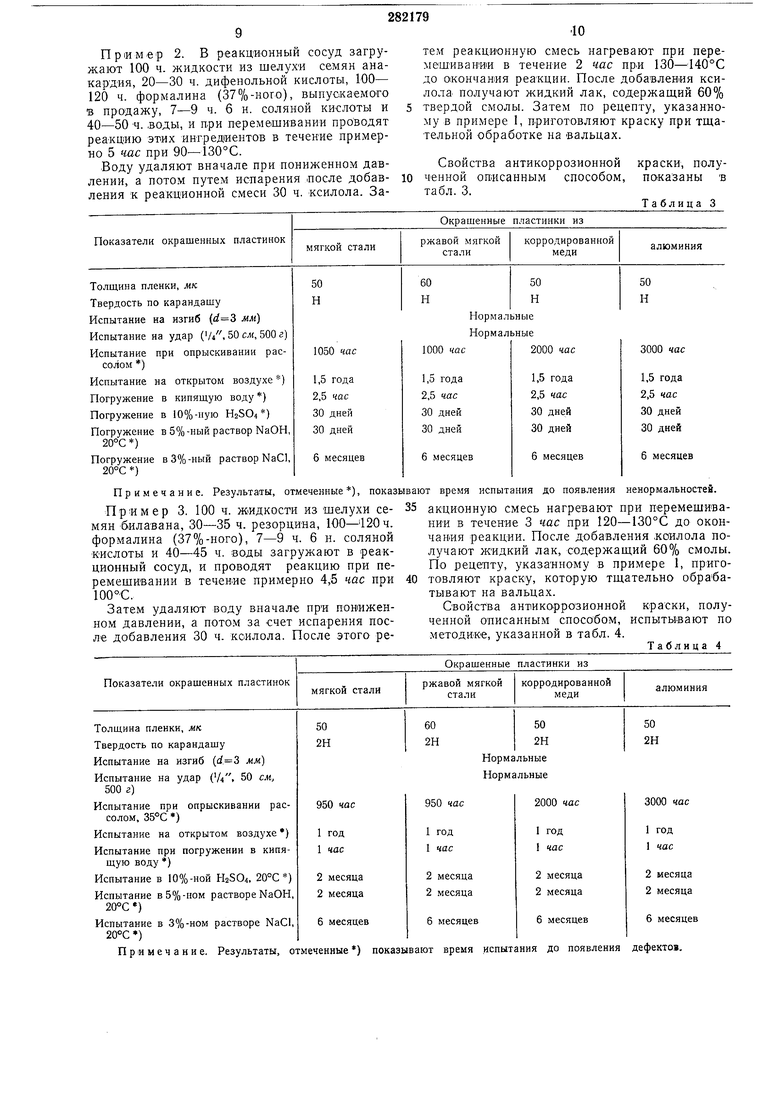

При практическом исследовании приготовляют окрашенные образцы указанных выше металлов с чистыми или корродированными поверхностями и сушат их в течение 48 час при комнатной температуре. Затем эти образцы подвергают разным испытаниям, как показано в табл. 1; результаты испытаний указаны в той же таблице. Для сравнения такие же испытания проводят на подобных образцах, покрытых обычными продажными продуктами; полученные результаты приведены В табл. 2.

Таблица 1

Примечание. Результаты испытаний, обозначенные), наблюдалнсь ненормальности.

в течение которого не Таблица 2 выражены единицами времени,

Пр1им«р 2. В реакционный сосуд загружают 100 ч. жидкости из шелухи семян анакардия, 20-30 ч. дифенольной кислоты, 100- 120 ч. формалина (37%-ного), выпускаемого в продажу, 7-9 ч. б и. соляной кислоты и 40-50 Ч. воды, и при перемешивании проводят этих ингредиентов в течение примерно 5 час при 90-130°С.

Воду удаляют вначале при пониженном давлении, а потом путем испарения лосле добавления :к реакционной смеси 30 ч. ксилола. ЗаПримечание. Результаты, отмеченные), показывают

Пример 3. 100 Ч. жидкости из шелухи семян билавана, 30-35 ч. резорци-на, 100-120ч. формалина (37%-ного), 7-9 ч. 6 и. соляной кислоты и 40-45 ч. воды загружают в реакционный сосуд, и проводят реакцию при перемешивании в течение примерно 4,5 час при 100°€.

Затем удаляют воду вначале при пониженном давлении, а потом за счет испарения после добавления 30 ч. ксилола. После этого ретем реакционную смесь нагревают при перемешивании в течение 2 час при 130-140°С до окончания реакции. После добавления ксилола, получают жидкий лак, содержащий 60% твердой смолы. Затем по рецепту, указанному в примере 1, приготовляют краску при тщательной обработке на вальцах.

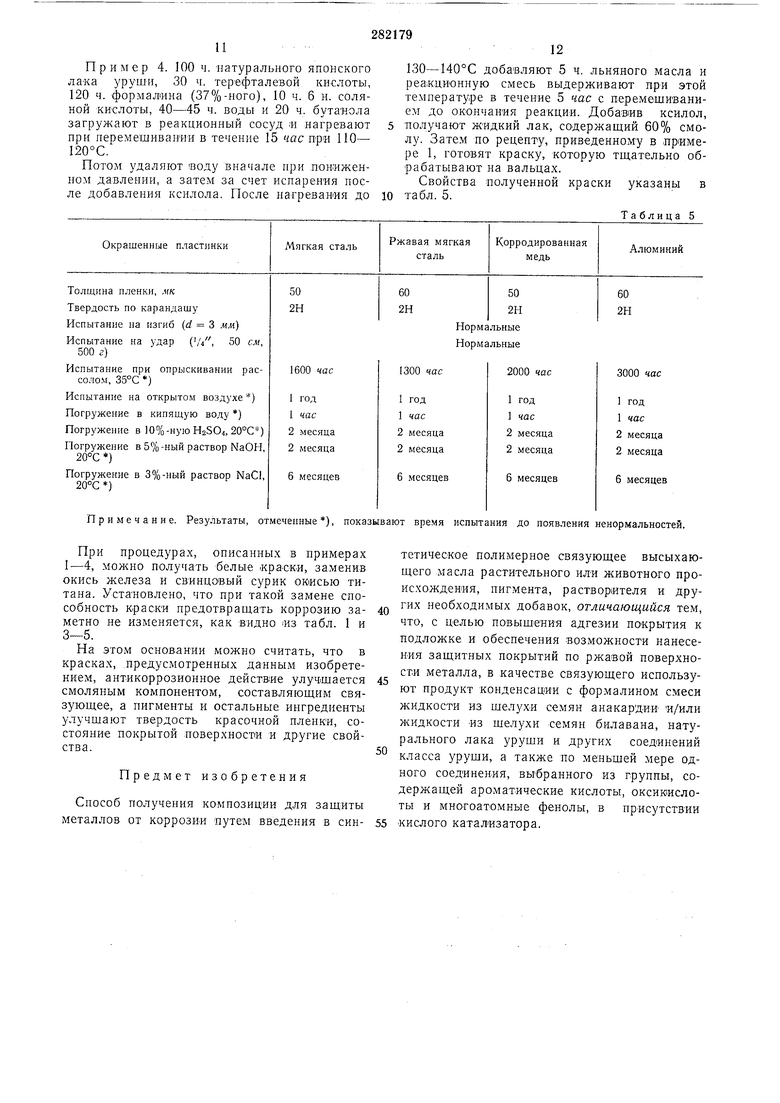

Свойства антикоррозионной краски, полученной описанным способом, показаны в табл. 3.

Таблица 3

акционную смесь нагревают при перемешивании в течение 3 час при 120-130°С до окончания реакции. После добавления .коилола получают жидкий лак, содержащий 60% смолы. По рецепту, указанному в примере 1, приготовляют краску, которую тщательно обрабатывают на вальцах.

Свойства антикоррозионной краски, полученной описанным способом, испытывают по методике, указанной в табл. 4.

Таблица 4

Окрашенные пластинки из время испытания до появления ненормальностей.

11

Пример 4. 100 ч. Натурального японского лЯка уруши, 30 ч. терефталевой кислоты, 120 ч. формалина (37%-ного), 10 ч. 6 и. соляной кислоты, 40-45 ч. воды и 20 ч. бутанола загружают в реакционный сосуд « нагревают при перемешивании в течение 15 час при ПО- 120°С.

Потом удаляют воду вначале при .пониженном давлении, а затем за счет испарения после добавления ксилола. После нагреван ия до

12

130-140°С добавляют 5 ч. льняного масла и реакционную смесь выдерживают при этой температуре в течен ие 5 час с перемешиванием до окончания реакции. Добавив ксилол, получают жидкий лак, содержащий 60% смолу. Затем по рецепту, приведенному в примере 1, готовят краску, которую тщательно обрабатывают на вальцах.

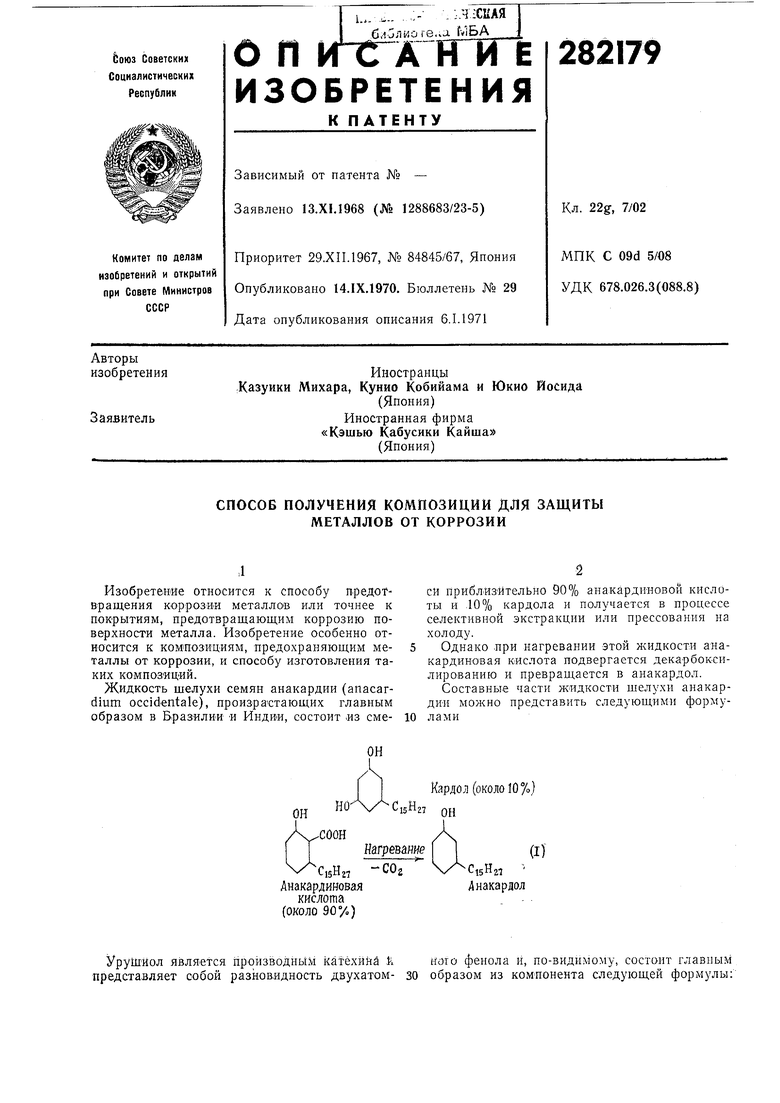

Свойства полученной краски указаны в табл. 5.

Таблица 5

Авторы

Даты

1970-01-01—Публикация