Изобретение относится к литейному производству, а именно К способам изтотовления разовых двухслойных форм. Известен способ изготовления двухслойных (комбинированных) форм, заключаю1ций€я в том, что на металлическую модельную плиту наносят разделительное покрытие из парафина или ему подобных легкоплавких материалов, затем ее погружают в сметанообразную суспензию, состоящую из пылевидиого материала и связующего, например этилсиликата. После этого модель обсыпают кварцевым песком. Поочередное нанесение суспензии и обсыпку кварцевым песком производят несколько раз. Образованный таким способом облицовочный слой прокаливают при телшературе 850- 950°С. Зате.м на модельную плиту со сформированным облицовочным слоем устанавливают опоку и наполняют ее обычной формовочной смесью. В результате после извлечения (протял ки) модели образуется двухслойная (комбинированная) фор:Яа. Слой на основе огнеупорного материала и связующего, например этилсиликата, контактирует с металЛОМ, формирует отливку и обеспечивает чистоту ее поверхности и точность отпечатка модели. Формовочная смесь играет роль опорного материала, связывает облицовочный слой из Олнеупорного материала с опокой и обеспечивает жесткость формы и точность отливки. Продолжительность цикла изготовления формы ПО известному способу из-за необходимости многократного нанесения слоев из суспензии и пылевидного материала и прокалки ири температуре 850-950°С составляет несколько часов, при этом образуется облицовочный слой значительной толщины. Эт обусловливает недостаточную газопроницае мость формы и ведет к значительному расходу дорогостоящих материалов, Кроме того, сочетание облицовочного слоя с наполнительным слоем из обычной формовочной смеси не обеспечивает достаточную жесткость формы, что, в свою Очередь, снижает точность отливок. Продолжительность цикла изготовления формы ,в несколько часов, излишний расход дорогостоящих материалов, недостаточные газонроницаемость и жесткость формы являются основными недостатками известного способа. По предлагаемому способу в -наполнительный опорный слой в качестве связующего вводят тсрмореактивную смолу, а отверждение формы ведут при температуре до 400°С. Это повыщает газопроницаемость формы, сокращает цикл ее изготовления и повыщает точность отливок.

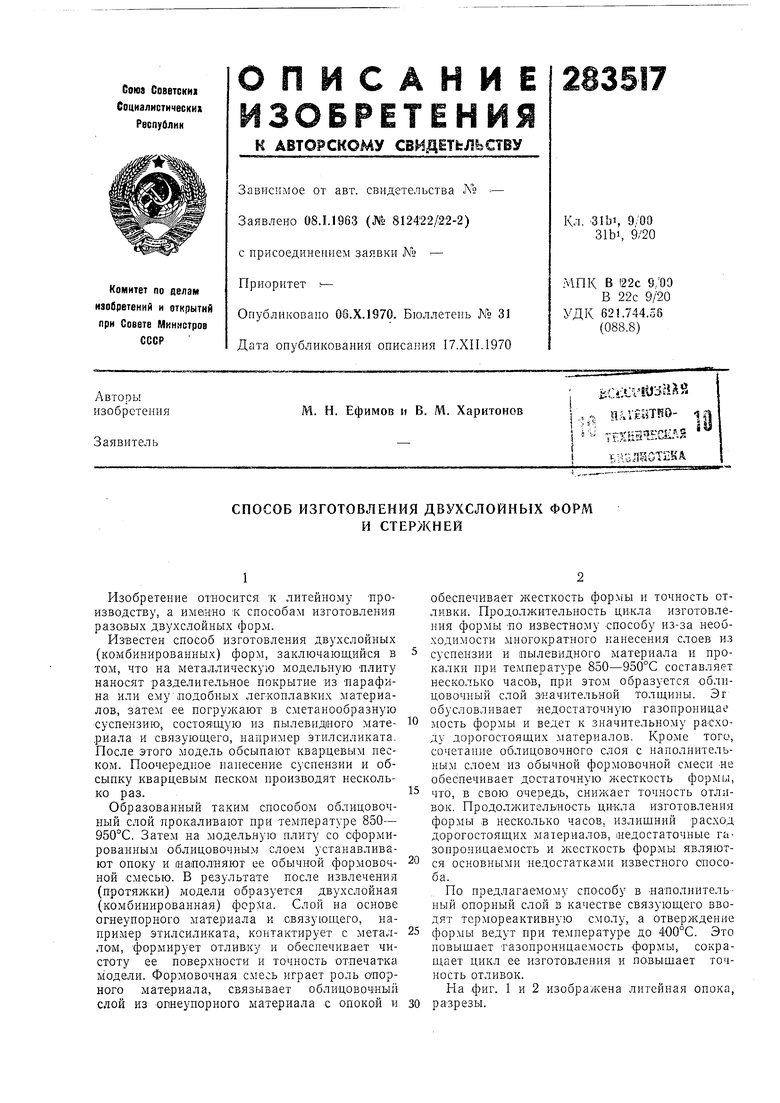

Нагретую до 100-120°С и покрытую любым известным способом разделителыным составом (СКТ, силиконом, раствором -каучука и т. П.) двустороннюю модельную ллиту 1 после охлаждения до комнатной телгпературы (см. фиг. 1) Погружают в сметанообразиую суспензию, состоящую из пылевидного огнеупорного материала и этилсиликата или жидкого стекла (типа суспензии, применяемой е литье 1ПО выплавляемым моделям). После извлечения из суспензии модельную плиту обсыпают кварцевым песком с 3% термореактивной смолы (пульвербакалита) и просушивают При комнатной температуре в течение 1,5-3 мин. В результате этого на плите / образуется тонкий облицовочный слой 2, который затем вместе с плитой нагревают в печи до 180-220°С. На нагретую плиту 1 со сформированным облицовочным ТОН-КИМ слоем 2 устаиавли-вают металлические опоки 5 и 4 в виде решетчать1х элем-ентов или опоки с большим Количеством крестовин 5. С двух второй в опоки 5 ,и 4 ,на плиту 1 через отверстия 6 между крестовинами 5 насыпают наполнительную смесь с термореактивной смолой в качестве связующего.

За счет тепла модельной плиты/ слой термореактивной смеси, прилегающий -к тонкому облицовочному слою 2 на этилсиликате, затвердевает и образует опорный слой 7. Применяемая суспензия может быть в разбавленном эфиральдегидной фракцией виде до содержания SiOs 6%.

Излишек термореа ктивной смеси через отверстия 6 ссьгпают, а опорный слой -подогревают в печи до 400°С в течение 5 мин до спекаиия с Опоками и 4 (их решетчатыми) элементами или крестовинами 5. После этого с плиты / снимают обе комбинированные двухслойные полуформы с опока МИ 3 и 4.

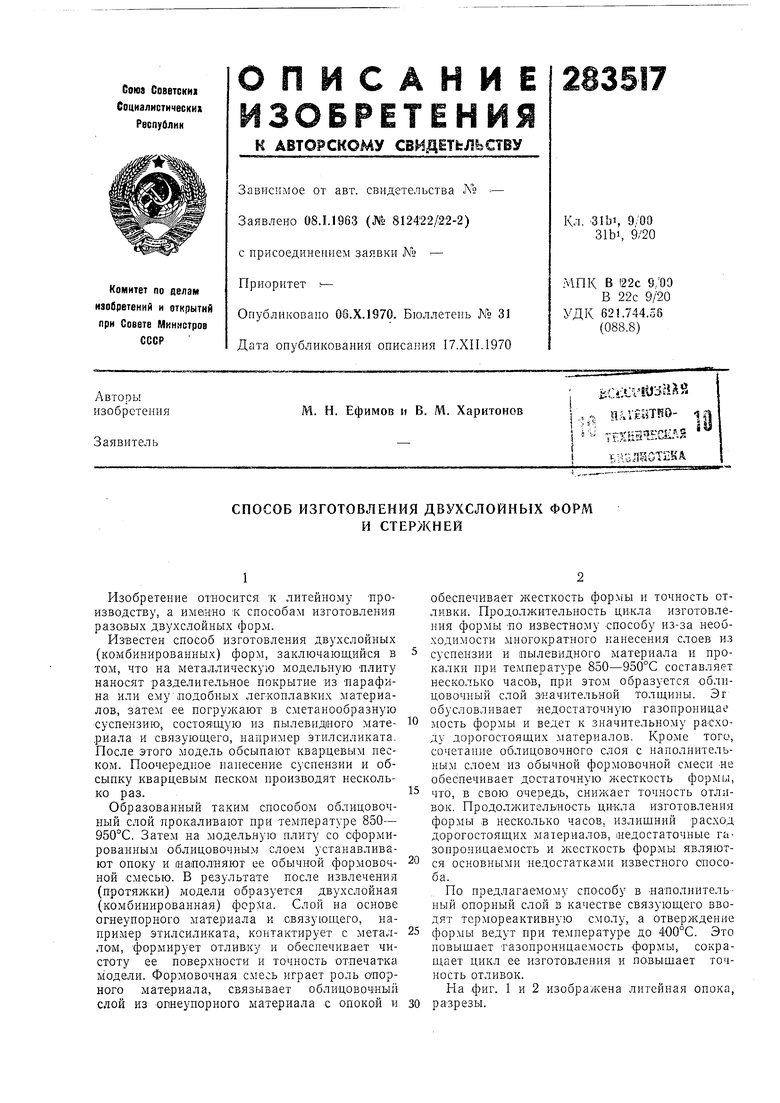

На фиг. 2 показана готовая к заливке двухслойная комбинироваииая форма. Металл заливают в полость 8, которая формирует отливку. При необходимости в форму устанавливают стержни.

По предложенному способу можно изготавливать и стержни. Их изготавливают в металлических стержневых ящиках. При этом рабочая цолость стержневого ящика облицовывается с -получением оболочкового (-пустотелого) двухслойного 1стержня. Мелкие стержни могут быть сплошными.

Предмет изобретения

Способ изготовления двухслойных форм и стержней -путем последовательного формирования и нагрева облицовочного слоя, выполнеипого из суспензии -на связующем и лылевидных огнеупорных материалах, и опорного наполнительного слоя из песчаной формовочной смеси, отличающийся тем, что, с целью сокращения цикла изготовления формы, повышения ее газопроницаемости и точности отливок, в опорный наполнительный слой в качестве связующего вводят термореактивную смолу, а отверждение формы ведут, цри темпер ату ре до 400°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления облицованных литейных форм | 1983 |

|

SU1126356A1 |

| Способ изготовления литейных форм | 1979 |

|

SU821031A1 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2026129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИТЕЙНЫХФОРМ | 1976 |

|

SU825268A1 |

| Способ изготовления литейных форм | 1979 |

|

SU825269A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2070471C1 |

| Состав для изготовления огнеупорной рубашки при литье зубных протезов по выплавляемым моделям | 1989 |

|

SU1703084A1 |

| Способ изготовления литейных форм | 1980 |

|

SU933184A1 |

7

Даты

1970-01-01—Публикация