(S) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейной формы | 1980 |

|

SU910312A1 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

| Способ изготовления формовочной смеси | 1979 |

|

SU854548A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИТЕЙНЫХФОРМ | 1976 |

|

SU825268A1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| Способ изготовления литейных стержней и форм | 1981 |

|

SU1002083A1 |

| Способ изготовления облицованных литейных форм | 1973 |

|

SU522894A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых продувкой воздухом | 1976 |

|

SU656734A1 |

| Литейная двухслойная форма | 1974 |

|

SU515568A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ФОРМ и СТЕРЖНЕЙ | 1970 |

|

SU283517A1 |

I

Изобретение относится к оЬласти Литейного производства, а именно к способам изготовления многослойных Сдвухслойных) форм с облицовочным слоем, отверждаемым за счет воздействия тепла.

Известен способ изготовления литейных форм, согласно которому на модель наносят облицовочную смесь, далее вводят наполнительную смесь, производят уплотнение формы,извлекают модель и сушат форму при 250 ЗЗОЧ 1.

Такой способ характеризуется низкой производительностью из-за необходимости транспортировки формы в сушила и затрат времени на сушку и остывание формы (3-5ч). Кроме того, глхринные слои формы в процессе сушки полностью не высыхают и содержат 2-3 влаги, что обусловливает их низкую газопроницаемость и повыиенную газотворную (парообразующую) способность.

Известен также способ изготовления литейных форм, в соответствии с которым отверждение облицовочного слоя осуществляют путем его нагрева с помощью переносных сушильных устройств ZJ.

Однако и в этом способе не достигается необходимое удаление влаги из наполнительной смеси, что обуславливает ее низкую газопроницаемость и

10 повышенную газотворность.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ изготовления литейных форм,

(5 заключающийся в подаче и уплотнении нагретой до 50 - 150С единой смеси в формообразующей оснастке, отверждеНИИ форм за счет теплосодержания смеси и извлечения модели ЗЗ20

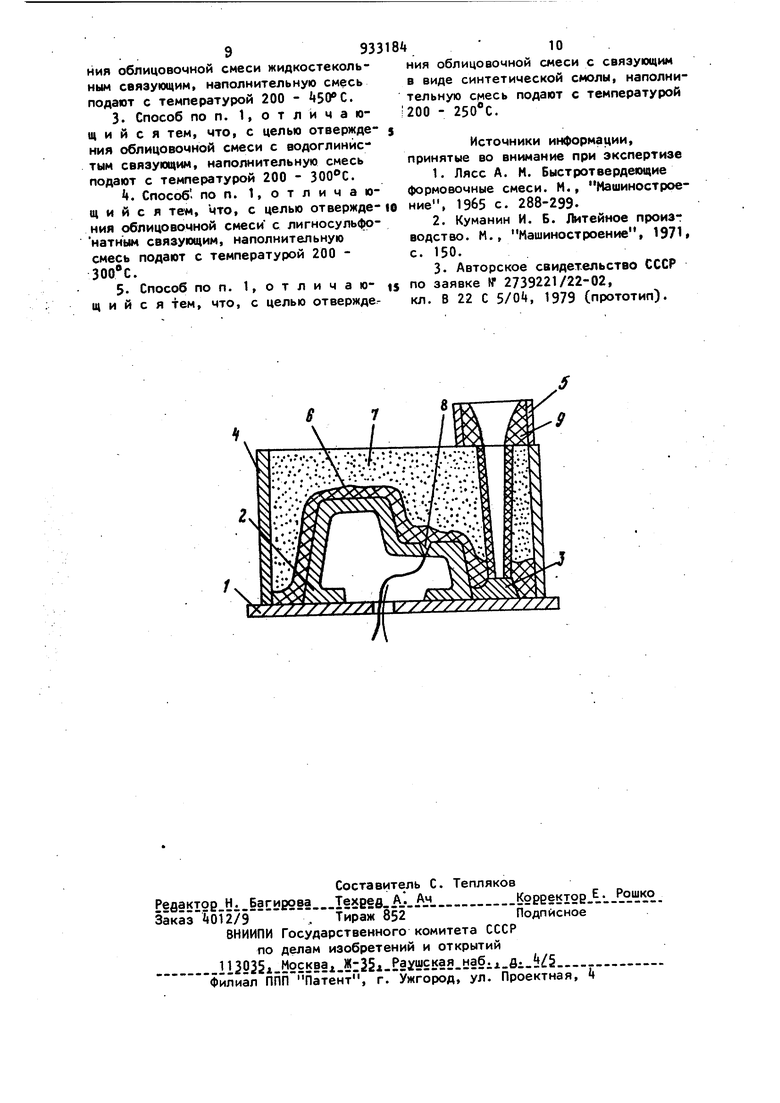

Этот способ характеризуется живучестью формовочной смеси, сравнительно высокой газотворной (парообразующей) способностью, пониженной газопроницаемостью; скорость отверждения и физико-механические характеристики рабочего слоя формы нуждаются в улучшении. : Целью изобретения.является повы- . шение прочности и снижение осыпаемости формы, повьшение живучести и снижение газотаорности смеси, повышение производительности формовки и сокращение расхода связующего. Для достижения этой цели при способе изготовления литейных форм, вклю чающем подачу и уплотнение нагретой смеси в формообразующей оснастке, отверждение формы и извлечение модели, сначала подают и уплотняют в фО{Эмообразующей оснастке облицовочную смесь с температурой окружающей воздушной среды, после чего подают наполнительную смесь с температурой 200 - Способ изготовления форм по изобретению характеризуется следующими отличительными признаками: если обли(цовочная смесь содержит жидкостеколь ;ное связующее, то наполнительную смесь подают с температурой 200 если облицовочная смесь содержит водоглинистое связующее, то наполнительную смесь подают с температурой 200 - если облицовочная смесь содержит лигносульфонатное связующее, то наполнительную смесь подают с температурой 200 - если облицовочная смесь содержит связую щее в виде синтетической смолы, то наполнительную,смесь подают с температурой .200 - 250°С. При температуре наполнительной сме си ниже 200°С не обеспечивается требуемая высокая скорость отверждения облицов1):и, при нагреве наполнительной смеси выше верхнего предела, обусловленного в каждом конкретном случае типом используемого в составе облицовки связующего, происходит ра.зупрочнение облицовки. На черт-еже схематично показана лит низовая форма. На модельную плиту 1 с моделью 2 и элементом литниковой системы 3 уста навлив-ают опоку i и литниковую втулку 5. С помощью пескодувной машинь (на чертеже не показана) на модель 2 наносят облицовочный слой смеси 6 толщиной 20 мм. Затем в orioKy подают нагретый до требуемой температуры песок, полученный в процессе регенерации из отработанной стержневой (смеси по технологической схеме, предусматривающей нагрев смеси до температуры 750 - 800°С с последующим охлаждением. (Следовательно, регенерированный возврат отработанной смеси выполняет функции наполнительного состава). Затем производят уплотнение полуформы вибрацией, при контакте нагретого песка 7 с облицовочным слоем б происходит отверждение последнего. Температура облицовочного слоя повышается, что фиксируется термопарой 8. При достижении в облицовке температуРы 100°С модельную плиту 1 вместе с моделью 2 и элементом литниковой системы 3 удаляют, а полученную полуформу направляют на сборку, предваритель но установив на нее литниковую воронку 9. При изготовлении нижней полуформы после уплотнения нагретого наполнителя снимают скребком его излишки, накладывают сверху металлическую плиту (на чертеже не показана) и кантуют форму вместе с металлической плитой. Затем производят сборку формы. При этом нанесение облицовки пескодувным способом не является единственно возможным. При изготовлении крупных форм облицовочный слой формируют с помощью пескомета, вибролотка и других устройств. Наполнительный слой в данном техническом решении, прочностью не обладает (за, исключением варианта, когда используют обратную смесь, содержащую огнеупорную глину и другие дисперсные частицы, упрочняющие смесь. Так называемой несущей способностью Сопорной прочностью обладает облицовочный слой. Давление наполнителя на отвержденную облицовку незначительно благо- даря трению между частицами и образованию мостов в сыпучих материалах. Это обеспечивает,например,получение качественных отливок в песчаных формах по пенополистироловым моделям. Прочность облицовочного слоя задают подбором соответствующего связующего и толщины облицовки. Минимально допустимая прочность облицовки, достаточная для извлечения модели из форм, такая же, как и при существующих способах формовки, а именно 0,2 кгс/см Такая прочность может быть достигнута сразу же после уплотнения формы, что достигают за счет добавки огнеупорной глины или увеличением времени перемешивания. Следует также отметить, что для интенсификации процесса отверждения облицовок можно испол зовать катализатор, вводимый в смесь особенно при использовании синтетиче ких смол.

При изготовлении крупногабаритных полуформ, у которых толщина облицовки превышает 30 мм, рекбмендуется перед извлечением модели их совместно кантовать, а после извлечения модели выдерживать в течение 16-15 миндля полного отверждения облицовки. При заливке форм из стопорного ковша на верхнюю опоку следует накладывать металлическую плиту и скреплять их совместно.,

Рациональной областью использовёния. предлагаемого способа следует , считать изготовление литейных форм

металлоемкостью до 500 кг, заливаемых из чайникового ковша. Вид сплава принципиального значения не имеет.

Время, в течение которого облицовка прогревается на всю толщину, зависит от температуры наполнителя и ле1- ко поддается расчету.

Пример. Ниже приведены составы облицовочных смесей с различными типами связующих, вес.%:

Жидкостекольная смесь (ЖС): Песок К0296

Жидкое стекло.

Песчаноглинистая смесь (ПГС): Песок К0285

Глина огнеупорная10

Сульфитно-дрожжевая бражка (ГОСТ 8179-7)5

Песчано-лигносульфонатная смесь (ПЛС):

9 Ц

Песок К02

Сульфитно-спиртовая барда (ГОСТ 8513-57) Мочевина техническая (ГОСТ 2081-63)2

Песчано-смоляная смесь {ПСС): Песок К02 , 96,5 Карбамидная смола УКС 2,5 Вода1 .

В таблице приведены результаты сопоставления способа по изобретению со способом согласно известному техническому решению по показателям прочности на разрыв, осыпаемости.живучести, газопроницаемости и парообразующей способности облицовочного и наполнительного слоев формы.

Для оценки прочности на разрыв использовали стандартные образцы 1 восьмерки), изготавливаемые с помощью; стержневого ящика модели 037 М. Для оценки прочности облицовочного слоя, изготавливаемого предлагаемым способом, влажные восьмерки помещали на дно емкости и засыпали песком, нагретым до 200 - . Массу песка определяли исходя из соотношения массы облицовочного слоя к массе иаполнительного слоя, равного 1:10, т.е. на 1 образец массой 100 г насыпали I кг нагретого песка. Через 1 и 3 ч образцы извлекали из емкости. Давали им остыть до комнатной температуры и подвергали испытанию. ;

Под живучестью понимали время выдержки смеси до изготовления образцад при котором его прочность падала на 30 по сравнению с максимальной прочностью получе.нной в данной серии опытов.Газопроницаемость определяли на приборе модели 5037. Парообразующую способность определяли расчетным методом.

Из данных таблицы следует, что использование способа изготовления . литейных форм по изобретению по сравнению с прототипом обеспечивает получение следующих преимуществ (сравнению подвергаются смеси с однотипной системой связующего, в данном случае облицовка из ЖС по изобретению и единая смесь из ЖС по прототипу): повышение прочности и снижение осыпаемости формы при выдержке в течение 1 и 3 ч; повышение живучести облицовочной смеси; повышение газопроницаемости формы и снижение ее газотворной (парообразующей способности за счет умножения концентрации увлажняющего компонента, что способствует снижению брака отливок по газовым ракоаип нам; повышение производительности формовки за счет упрощения смесеприготовления (для наполнительного слоя используют нагретые песок или отработанную смесь без увлажняющих компог i нентов), формообразования (сухой наполнитель при изготовлении наполнительного слоя уплотняют свободной . засыпкой) и ускоренного отверждения смеси; сокращение расходасвязующего (так как последнее исключается из состава наполнительного слоя).. В числителе приведены показатели для для наполнительного. Формула изобретения 1. Способ изготовления литей-ных форм, включающий подачу и уплотнение нагретой смеси в формообразующей осг настке, отверждениеформы и извлечение модели, отличающий с я тем, что, с целью повышения прочндсти и снижения осыпаемости формь, повышения живучести и снижения газотвор облицовочного слоя, в знаменателе ности смеси, повышения производительности формовки и сокращения расхода связующего, сначала подают и уплотняют в формообразующей оснастке облицовочную смесь с температурой окружающей, воздушной среды, после чего подают наполнительную смесь с температурой 200 - . 2. Способ по п. 1,отличающий с я тем, что, с целью отверждейия облицовочной смеси жидкостекольным связующим, наполнительную смесь подают с температурой 200 - .

. Способ по п. 1, о т л и ч а ющ и и с я тем, что, с целью отверждения облицовочной смеси с лигносульфрнатным связующим, наполнительную смесь подают с температурой 200 .

S- Способ по п. 1, о т л и ч а ющ и и с я тем, что, с целью отверждения облицовочной смеси с связующим в виде синтетической сиолы, наполнительную смесь подают с температурой 200 - ,

Источники информации, принятые во внимание при экспертизе

кл. В 22 С 5/04, 1979 (прототип).

Авторы

Даты

1982-06-07—Публикация

1980-08-06—Подача