Изобретение относится к литейному производству, а именно к способам изготовления облицованньк литейных форм по постоянным моделям.

Известен способ изготовления обл

. .

цованных литейных форм, в соответствий с которым на поверхность модели наносят тонкий слой облицовочной смеси, содержащей связующее, на который затем засьшают наполнительный слой на основе кварцевого песка или /металлической дроби с последующим закреплением его прижимной плитой, накладываемой сверху .на опоку ц .

Однако данный способ характери- зуется высокой трудоемкостью, определяемой операцией нанесения на модель пластичного облицовочного слоя. Известен также способ изготовления облицованных литейных форм, в соответствии с которым наполнительный (опорный), слой формы выполняют из наборных огнеупорных блоков, а облицовочный слой получают путем заливки жидкоподвижной песчано-жидкостекольной смеси в зазор между моделью и рабочей поверхностью наполнительного (опорного) слоя с последующим . Отверждением его продувкой углекислым газом 2J .

Однако данный способ применим лиш при высокой серийности производства, что связано с условием соответствия размеров наборных огнеупорных блоков типоразмерам опок и габаритам моделей. Кроме того, наличие в облицовочном слое жидкостекольного связующего приводит к ухудщению качества

поверхности чугунных отливок.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготовления облицованных литейных форм по постоянным моделям, заключаннцийся в предварительном, изготовлении по промежуточной модели опорного слоя формы из формовочной смеси на основе зернистого наполнителя, его высушивание и установку на плиту с моделью отливки, последующее заполнение зазора между моделью и рабочей поверхностью опорного слоя формы содержащей огел.иватель керамической суспензией под избыточным давлением и формирование облицовочного слоя за счет его огеливания (отверждения) и термической oбpaбoтки| зJ

Недостатками данного способа являются повышенный расход дорогостоящей суспензии на основе этилсиликата, длительная высокотемпературная прокалка, большие объемные деформации облицовочного и опорного слоя, что приводит к образованию локальных трещин, короблению и отслаива нию облицовочного.слоя.

Цель изобретения - сокращение цикла изготовления облицованных форм и повышение их качества при одновременном снижении себ.естоимости за счет сокращения расхода огеливаемой кера1мической суспензии.

Поставленная цель достигается тем, что согласно способу изготовления облицованных литейных форм по постоянным моделям, включающему предварительное изготовление по промежуточной модели опорного слоя формы из ф.ормовочной смеси на основе зернистого наполнителя, его высушивание и установку на плиту с моделью отливки, последующее заполнеНие зазора между моделью и рабочей поверхностью опорного слоя формы содержащей огеливатель керамической суспензией под избыточным давлением и формирование .облицовочного слоя, предварительно на рабочую поверхность опорного слоя наносят слой водной суспензии на основе пылевидного огнеупорного материала и отверждают его тепловой сушкой.

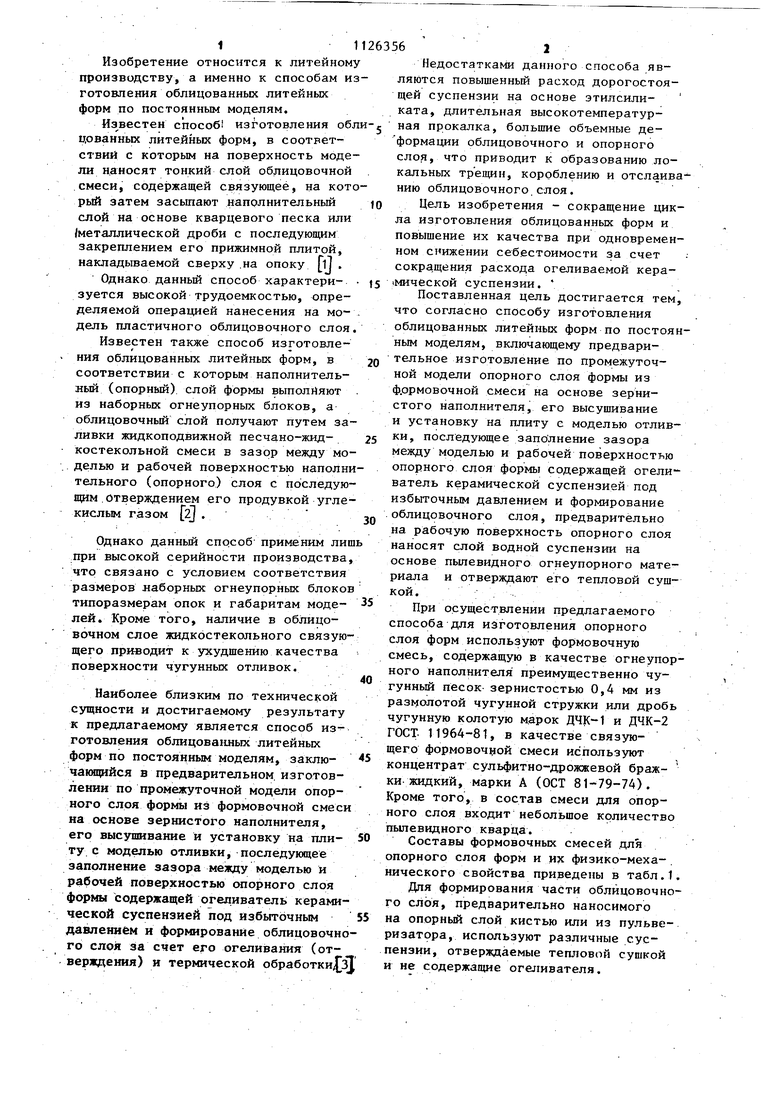

При о.сущест.влении предлагаемого способа для изготовления опорного слоя форм используют формовочную смесь, содержащую в качестве огнеупорного наполнителя преимущественно чугунный песок зернистостью 0,4 мм из размолотой чугунной стружки или дробь чугунную колотую м.арок ДЧК-1 и ДЧК-2 ГОСТ. 11964-81, в качестве связующего формовочной смеси используют концентрат сульфитно-дрожжевой бражки жидкий, марки А (ОСТ 81-79-74). Кроме того, в состав смеси для опорного слоя входитнебольшое количество пылевидного кварца.

Составы формовочных смесей для опорного слоя форм и их физико-механического свойства приведены в табл.1

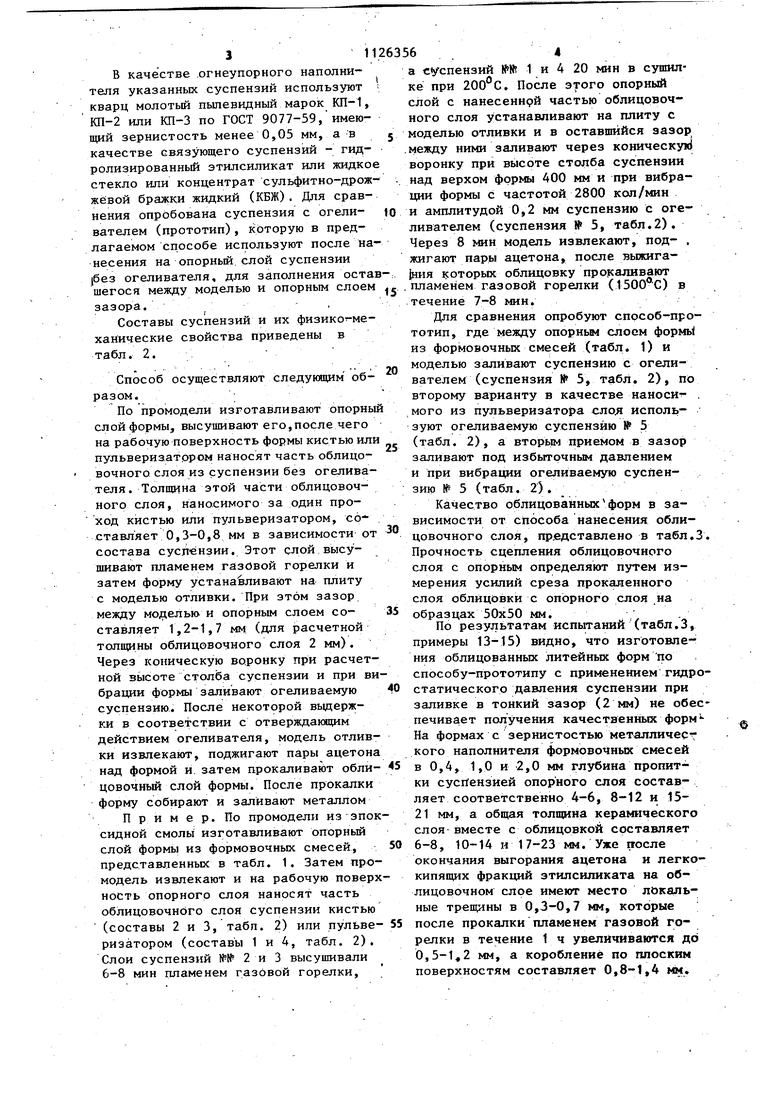

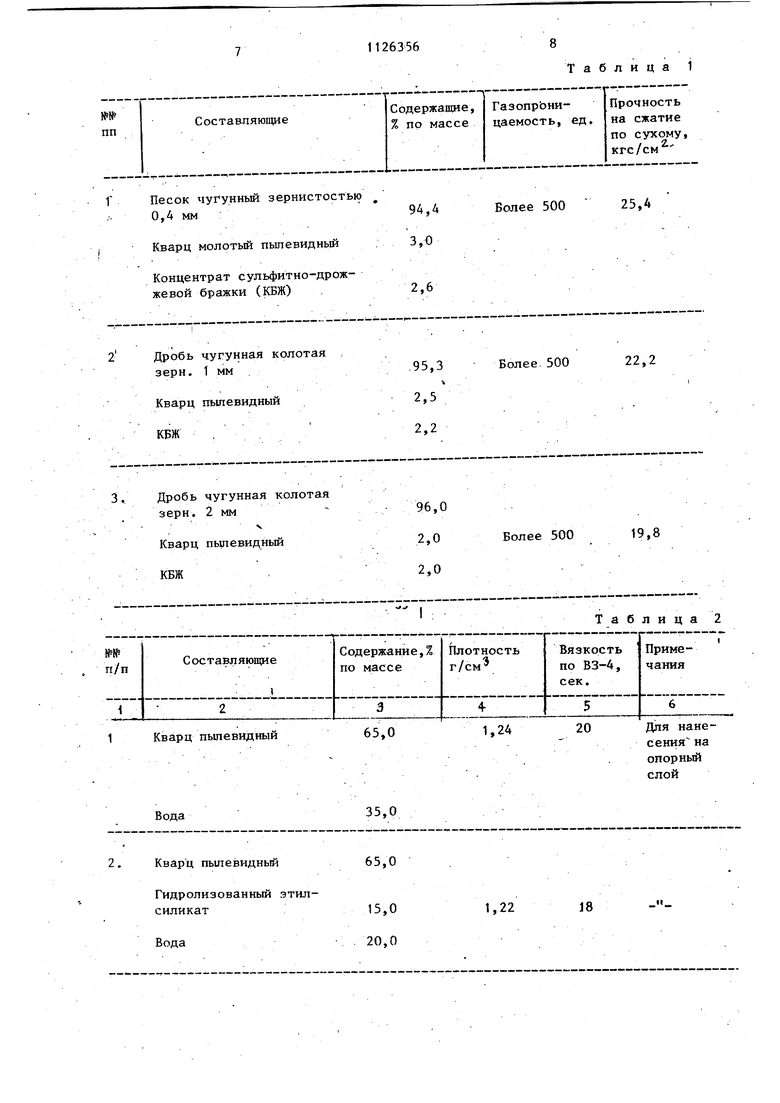

Для формирования части облицовочного слоя, предварительно наносимого на опорный слой кистью или из пульверизатора, используют различные суспензии, отверждаемые тепловой сушкой и не содержащие огеливателя. В качестве .огнеупорного наполнителя указанных суспензий используют кварц молотый пылевидный марок КП-1, КП-2 или КП-3 по ГОСТ 9077-59,имеющий зернистость менее 0,05 мм, а в качестве связующего суспензий - гидролизированный этилсиликат или жидко стекло или концентрат сульфитно-дрож жёвой бражки жидкий (КБЖ). Для сравнения опробована суспензия с огеливателем (прототип), которую в предлагаемом способе используют после на несения на опорный, слой суспензии j6e3 огеливателя, для заполнения оста шегося между моделью и опорным слоем зазора. Составы суспензий и их физико -механические свойства приведены в табл. 2. 1 Способ осуществляют следующим образом. По промодели изготавливают опорны слой формы, высушивают его,после чего на рабочую поверхность формы кистью ил пульверизатором наносят часть облицовочного слоя из суспензии без огеливателя. Толщина этой части облицовочного слоя, наносимого за один проход кистью или пульверизатором, с6 ставляет 0,3-0,8 мм в зависимости от состава суспензии. Этот слой высушивают пламенем газовой горелки и затем форму устанавливают на плиту с моделью отливки. При этом зазор, между моделью и опорным слоем составляет 1,2-1,7 мм (для расчетной толщины облицовочного слоя 2 мм). Через коническую воронку при расчетной высоте столба суспензии и при ви брации формы заливают огеливаемую суспензию. После некоторой выдержки в соответствии с отверждакщим действием огеливателя, модель отливки извлекают, поджигают пары ацетона над формой и затем прокаливают облицовочный слой формы. После прокалки форму собирают и заливают металлом П р и м е р. По промодели из эпок сидной смолы изготавливают опорный слой формы из формовочных смесей, представленных в табл. 1. Затем про- модель извлекают и на рабочую поверх ность опорного слоя наносят часть облицовочного слоя суспензии кистью (составы 2 и 3, табп. 2) или пульверизатором (составы 1 и 4, табл. 2). Слои суспензий №№ 2 и 3 высушивали 6-8 мин пламенем газовой горелки. а суспензий №№ 1 и 4 20 мин в сушилке при 200с. После опорный слой с нанесеннрй частью облицовочного слоя устанавливают на плиту с моделью отливки и в оставшийся зазор между ними заливают через коническузб воронку при высоте столба суспензии над верхом формы 400 мм и при вибрации формы с частотой 2800 кол/мин и амплитудой 0,2 мм суспензию с огеливателем (суспензия 5, табл.2). Через 8 мин модель извлекают, под- . жигают пары ацетона, после выжига|ния которых облицовку прокаливают пламенем газовой горелки () в течение 7-8 мин. Для сравнения опробуют спрсоб-прототип, где между опорным слоем формь из формовочных смесей (табл. 1) и моделью заливают суспензию с огеливателем (суспензия № 5, табл. 2), по второму варианту в качестве наноси . мого из пульверизатора слол используют огеливаемую суспензию № 5 (табл. 2), а вторьм приемом в зазор запивают под избыточным давлением и при вибрации огеливаемую суспензию № 5 (табл. 2). Качество облицованных форм в зависимости от способа нанесения облицовочного слоя, представлено в табл.3. Прочность сцепления облицовочного слоя с опорным определяют путем измерения усилий среза прокаленного слоя облИцовки с опорного слоя на образцах 50x50 мм. По результатам испытаний (табл.3, примеры 13-15) видно, что изготовления облицованных литейных форм по способу-прототипу с применением гидростатического давления суспензии при заливке в тонкий зазор (2 мм) не обеспечивает получения качественных На формах с зернистостью металличест кого наполнителя формовочных смесей в 0,4, 1,0 и 2,0 мм глубина пропитки сусггензней опорного слоя составляет соответственно 4-6, 8-12 и 1521 мм, а общая толщина керамического слоя вместе с облицовкой составляет 6-8, 10-14 и 17-23 мм. Уже после окончания выгорания ацетона и легкокипящих фракций этилсиликата на облицовочном слое имеют место локальные трещины в 0,3-0,7 мм, которые после прокалки пламенем газовой горелки в течение 1 ч увеличиваются до 0,5-1,2 мм, а коробление по плоским поверхностям составляет 0,8-1,4 мм. Облицованные формы, изготовленные с нанесением за первый прием суспензии с огеливателем (№ 16, табл. 3) также имеют неудовлетворительное качество. После нанесения пульверизатором на опорный слой сус:пензии с огеливателем, в огеленном слое обнаружены трещины и местцые отслоения, а прочность сцепления облицовочного слоя с опорным после прокалки получается низкой, что приводит к отслаиванию и деформациям облицовочного слоя. Облицованные формы, изготовленные с нанесением за первый прием суспензией, отверждаемых тепловой сушкой, .т.е. без огеливателя, как на этилсиликате, так и без него, имеют высокое качество. Необходимость создания напора или избыточного давления суспензии с одн временным использованием вибрации фор мообразующей системы вызвана тем,что для средних и крупных форм величина зазорав 1,5-2,5 мм между моделью отлив- 25 ние ки и опорным слоем формы является . малой, что.замедляет скорость и ухуд шает качество заполнения зазора облицовочной суспензией с огеливанием. Предпочтительность формирования облицовочного слоя за два приема обу словлена тем, что наносимая кистью или из пульверизатора часть облицовочного слоя заполняет поры опррного слоя формы на глубину не более 0,51,5 мм, т.е. практически без пропитки j как это имеет место в способепрототипе. После сушки этой части облицовочного слоя создается своего ро да защитный барьер от проникновения в опорный слой облицовочной суспензии, заполняющей за второй прием оставшийся зазор между моделью и опорным слоем. Кроме того, наносимая за первый прием часть облицовочного :слоя сглаживает шероховатую поверхность опорного слоя, что значитель:Н6.уменьшает сопротивление при заполнении оставшегося зазора огеливае мой суспензией, После сушки нанесеннйго за первый прием слоя облицовки в нем завершаются все деформационные явления: усадка, образование трещин. Слой достаточно прочно сцепляется с опорным слоем формы. Необходимость исключения огеливателя из суспензии, наносимой за первый прием .кистью или из пульверизатора, обусловлена тем, что при тепловой сушке такие суспензии не дают характерной для суспензии с огеливателем усадки, трещин,и коробления, суспензии без огеливателя имеют более высокую собственную прочность и прочность сцепления.с опорным слоем формы. Полученные в таких облицованных формах литые заготовки штамповых вставок вилки карданного вала не имеют дефектов типа гребешков, газовых раковин, окалины и обезуглероженного слоя. , . Предлагаемый способ изготовления абдицованных литейных форм имеет следующие преиг щества по сравнению с прототипом: обеспечивает получекачественных облицованных керамическим слоем литейных форм, двухсту-. пенчатое нанесение облицовочного слоя сокращает расход дорогостоящей этилсиликатной суспензии, так как за первый прием может быть использована суспензия, не содержащая ни этилсиликата, ни огеливателя, сокращается до 7-8 мин время прокалки формы пламенем газовой горелки, так как из-за малой толщины облицовочного слоя (1,5-2,5 мм) кратковременной высокотемпературной обработки достаточно для удаления газотворных составляющих, сокращение времени прокалки приводит к значительному уменьшению расхода газа, за короткое время прокалки опорный слой не подвергается объемным деформациям от нагревания до высоких температур, что повышает точность изготовления форм, и, следовательно, отливок способ позволяет возвращать после регенерации на повторное использование 9899% металлического наполнителя опорного слоя форм, ввиду невысокой величины его пропитки облицовочным слоем.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

| Способ изготовления отливок в литейных формах по постоянным моделям | 1982 |

|

SU1066723A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ФОРМ и СТЕРЖНЕЙ | 1970 |

|

SU283517A1 |

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ КЕРАМИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2024343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ ДЛЯ ОТЛИВОК С УЗКИМИ РАЗВИТЫМИ ВНУТРЕННИМИ ПОЛОСТЯМИ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2277452C1 |

| Способ изготовления керамической оболочки для литья по выплавляемым моделям | 2018 |

|

RU2685827C1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Способ изготовления легкоочищаемых литейных керамических форм, получаемых по выплавляемым моделям | 2017 |

|

RU2673872C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВАННЫХ ЛИТЕЙНЫХ ФОРМ по постоянным моделям, включающий предварительное .изготовление по промежуточной модели опорного слоя формь из формовочной смеси на основе зернистого наполнителя, его высушивание и установку на плиту с моделью отливки, последующее заполнение зазора между моделью и рабочей поверхностью опорного слоя формы содержащей огеливатель керамической суспензией под избыточным давлением и формирование облицовочного слоя, отличающийся тем, что, с целью сокращения цикла из готовления облицовочных форм и повышения их качества при одновременном снижении себестоимости за счет сокращения расхода огеливаемой керамической суспензии, предварительно на рабочую поверхность опорного слоя наносят Слой водной суспензии на основе пылевидного огнеупорного материала и отверждают его тепловой сушкой.

Таблица 2

Кварц пылевидный 65,0 КБЖ плотностью 1,27 г/см 8,0 Вода27,0

Кварц пьшевидньш

Гидролизованный этилсиликат.

Триэтаноламин

(огеливатель)

1,26

23,0 . Для заполнения .зазора между моделью . и опорным слоем

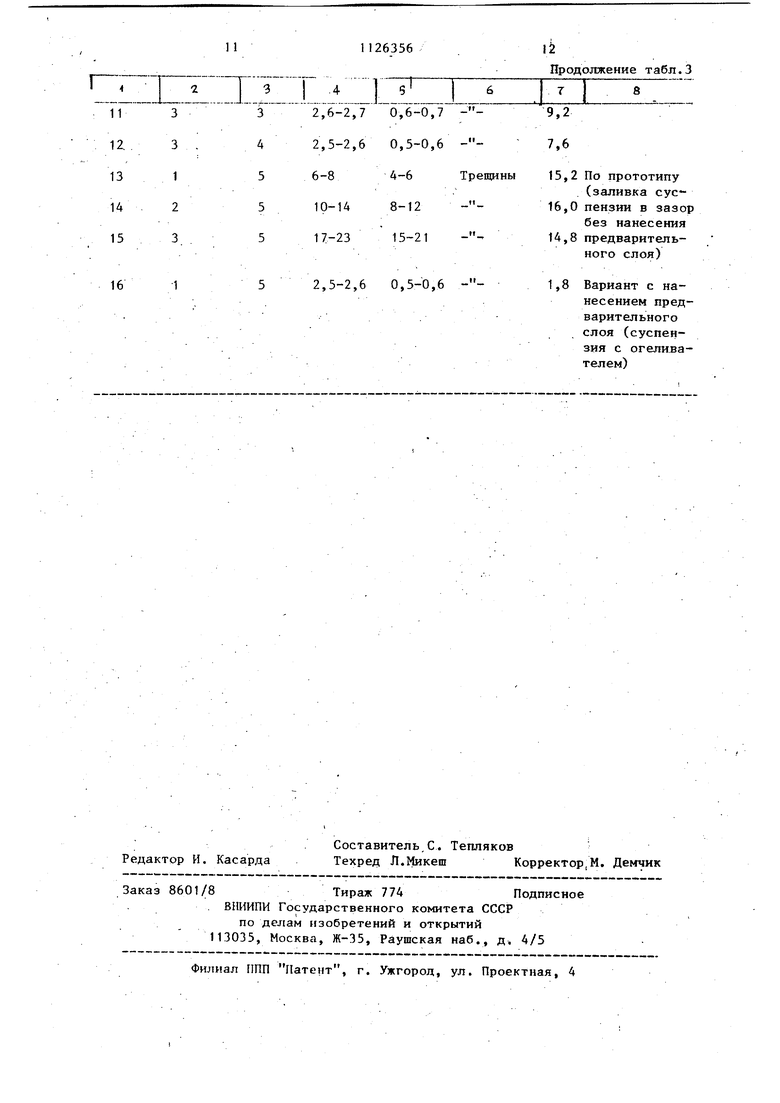

Т а б л и ц а 3 32,6-2,70,6-0,,5-2,60,5-0,6- 56-8А-6Тре510-148-12 517-2315-21 52,5-2,60,5-0,6- 126356Продолжение табл.3 15,2 По прототипу (заливка сус16,0 пензии в зазор без нанесения 14,8 предварительного слоя) 1,8 Вариант с нанесением предварительногослоя (суспензия с огеливателем)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тютандзо, Cast arid Forg, 1975, 28, 3,-с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Литье в керамические формы по постоянным моделям, М., Мапшностроение, 1975 | |||

| с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-11-30—Публикация

1983-05-04—Подача