Изобретение относится к литейно,му производству, в частности к технологии вакуумной формовки. Известен способ изготовления форм из влажного песка, отверждаемого замораживанием. Замораживание осуществ ляют циркуляцией воздуха/ жидкого СОл или жидкого азота из охлаждакадего устройства flj . Недостаток способа - сложность и большая длительность замораживания смеси на всю глубину форм, что приводит к ограничению веса и габаритов отливок. Наиболее близок к заявляемому по технической сущности способ изгЪтовления литейной формы из сыпучих песков, включающий установку опоки на подмодельную плиту, форгдарование облицовочного слоя из формовочного материала, содержащего связующее, заполнение опоки наполнительным материалом и создание разрежения в полости формы. В качестве связующего применяют смесь этилсиликата с термопластичной смолой. Отверждение связующего ускоряют продувкой воздуха, удаляющего растворитель, и подогревом облицовочного слоя формы после удаления модели Г21 . Недостаток этого способа - повышенный расход наполнительных и связующих материалов и высокая трудоемкость выбивки отливок, обусловленные образованием прочной, не поддающейся регенерации оболочки, а также неудовлетворительные санитарно-гигиенические условия труда вследствие выделения вредных газообразных веществ при взаимодействии ее-с залитым металлом. Цель изобретения - уменьшение расхода формовочных материалов, снижение трудоемкости выбивки отливок и улучшение санитарно-гигиенических условий труда. Поставленная цель достигается тем, что герметизирующий облицовочнйй слой формируют из увлажненного песка, а подмодельную плиту охлаждают до отрицательной температуры. Кроме того, влажность песка выдерживают в пределах 4,0-8,0%, а подмодельную плиту охлаждают до температуры не выше -20,. В контакте с охла енной подмодельной плитой увлажненный облицовочный слой замерзает, обеспечивая после удёшения подмодельной плиты герметизацию и прочность рабочей поверхности формы в течение определенного времени. Пбд действием разрежения происходит механическое сцепление облицовочного слоя с наполнительным материсшом. В процессе заливки жидкого металла замороженный облицовочный слой сохраняет необходимую прочность до образования твердой металлической корки отливки, при этом между металлом и формой образуется прослойка водяного пара, что препятствует проникновению металла в форму, появлению засоров и пригара. Под действием тепла отливки облицовочный слой размерзает и влага испаряется, в дальнейшем прочность облицовочного слоя поддерживается перепадом давления воздуха После снятия разрежения песок лег ко высыпается и полностью возвращается для повторного использования. Предлагаемый способ предназначен для изготовления форм из сыпучих пес ков при производстве отливок мелкого и среднего развеса из черных и цветных сплавов. . Пример. Получение партии отливок крышек подшипника из чугуна СЧ 12-28 (вес. 1,5 кг, габариты 145 J 17 мм) в формах из сыпучих песПредалагаемый. способ

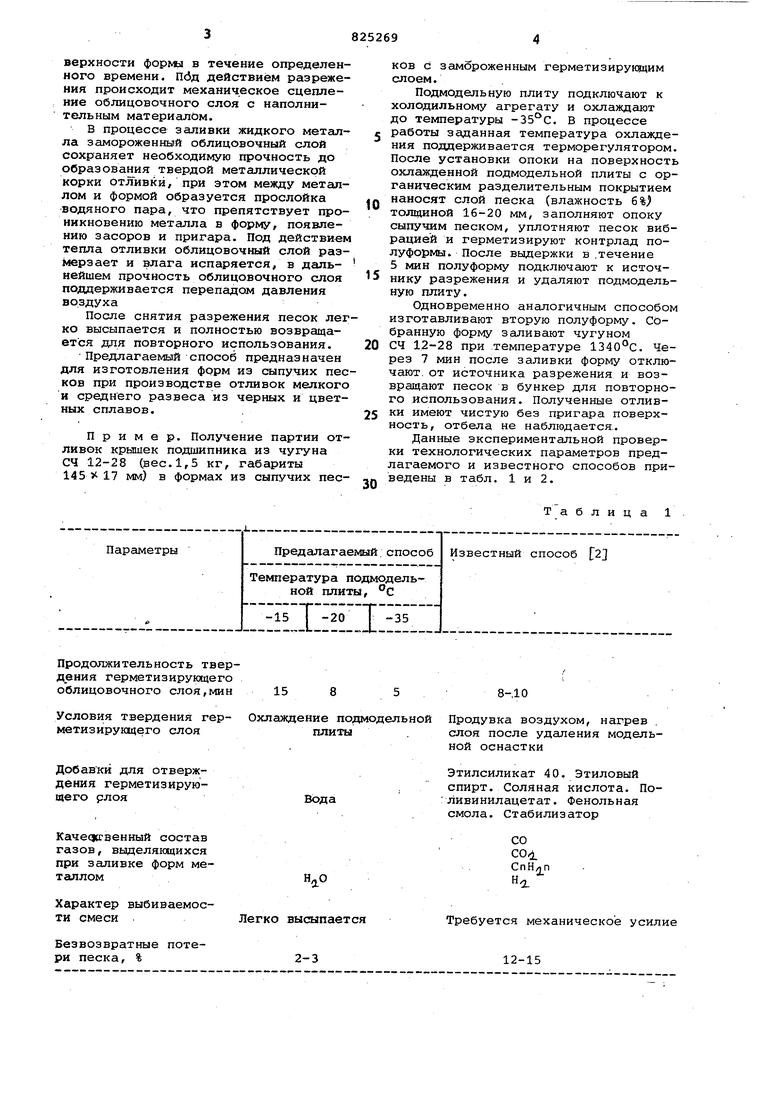

Параметры

Температура подмодельной плиты, с

-15 Т -20 Г Продолжительность тверд ения герметизирующего облицовочного слоя,мин

Условия твердения гер- Охлаждение подмодельной метизируквдего слояплиты

Добавкй для отверждения герметизируюВодащего рлоя

Легко высыпается

2-3

Таблица 1

Известный способ 2

35

8-10

Продувка воздухом, нагрев . слоя после удаления модельной оснастки

Этилсиликат 40. Этиловый спирт. Соляная кислота. Поливинилацетат. Фенольная смола. Ст абили 3 атор

СО COi СпНлП Н„

Требуется механическое усилие

12-15 ков с замороженным герметизируквдим слоем. Подмодельную плиту подключают к холодильному агрегату и охлаждают до температуры . В процессе работы заданная температура охлаждения поддерживается терморегулятором. После установки опоки на поверхность охлажденной подмодельной плиты с органическим разделительным покрытием наносят слой песка (влажность 6%) толщиной 16-20 мм, заполняют опоку сыпучим песком, уплотняют песок вибрацией и герметизируют контрлад полуфорлбл. После ВЕзщержки в .течение 5 мин полуформу подключают к источнику разрежения и удаляют подмодельную плиту. Одновременно аналогичным способом изготавливают вторую полуформу. Собранную форму заливают чугуном СЧ 12-28 при температуре 1340°С. Через 7 мин после заливки форму отключают, от источника разрежения и возвращают песок в бункер для повторного использования. Полученные отливки имеют чистую без пригара поверхность, отбела не наблюдается.. Данные экспериментальной проверки технологических параметров предлагаемого и известного способов приведены в табл. 1 и 2.

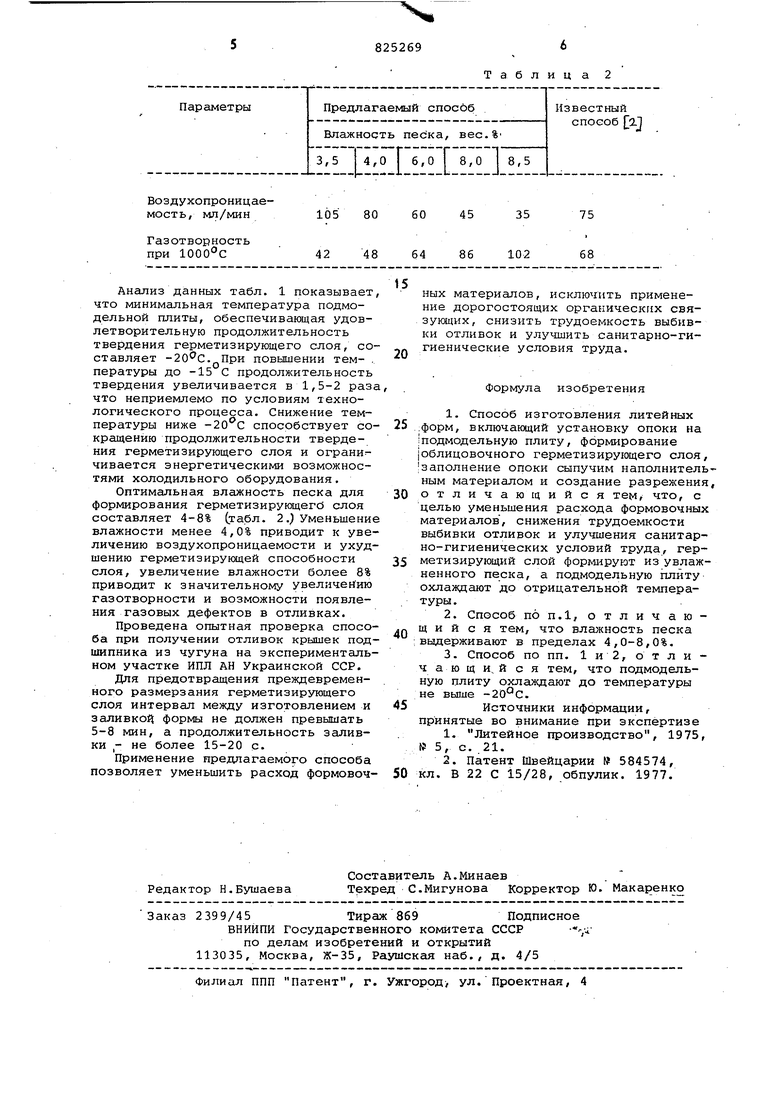

Предлагаемый способ

Параметры Влажность песка, вес.%

3,5 4,0 Г 6,0 Г 8,0

Таблица 2

Известный способ aj

8,5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ОТЛИВОК С ПРИМЕНЕНИЕМ САМОТВЕРДЕЮЩИХ СМЕСЕЙ С ПОСЛЕДУЮЩИМ УПЛОТНЕНИЕМ НАПОЛНИТЕЛЬНЫМ СОСТАВОМ | 2007 |

|

RU2374030C2 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| Способ получения отливок | 1980 |

|

SU935211A1 |

| Способ изготовления двухслойной литейной формы | 1987 |

|

SU1424936A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1986 |

|

SU1379072A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1979 |

|

SU772685A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЛИТЕЙНЫХ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ САМОТВЕРДЕЮЩИХ СМЕСЕЙ | 2010 |

|

RU2486987C2 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2070471C1 |

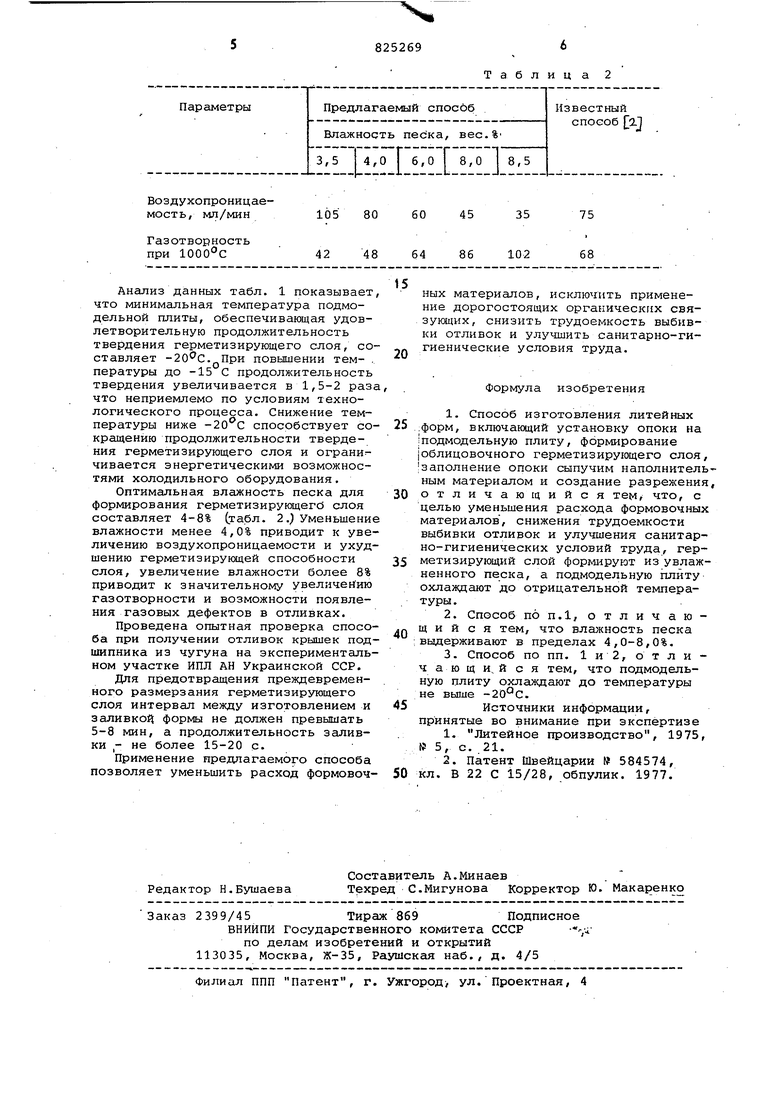

Анализ данных табл. 1 показывает что минимальная температура подмодельной плиты, обеспечивающая удовлетворительную продолжительность твердения герметизирующего слоя, составляет -20С. При повышении тем- . пературы до -15 С продолжительность твердения увеличивается в 1,5-2 раза что неприемлемо по условиям технологического процесса. Снижение температуры ниже способствует сокращению продолжительности твердения герметизирующего слоя и ограни чивается энергетическими возможностями холодильного оборудования.

Оптимальная влажность песка для формирования герметизирующего) слоя составляет 4-8% Стабл. 2.) Уменьшение влажности менее 4,0% приводит к увеличению воздухопроницаемости и ухудшению герметизирующей способности слоя, увеличение влажности более 8% приводит к значительному увеличеН|ИЮ газотворности и возможности появления газовых дефектов в отливках.

Проведена опытная проверка способа при получении отливок крышек подшипника из чугуна на экспериментальном участке ИПЛ АН Украинской ССР.

Для предотвращения преждевременного размерзания герметизирующего слоя интервал между изготовлением и заливкоЧ формы не должен превышать 5-8 мин, а продолжительность заливки - не более 15-20 с.

Применение предлагаемого способа позволяет уменьшить расход формовочных материалов, исключить применение дорогостоящих органических связующих, снизить трудоемкость выбивки отливок и улучшить санитарно-гигиенические условия труда.

Формула изобретения

Iзаполнение опоки сыпучим наполнительным материалом и создание разрежения,

0 отличающийся тем что, с целью уменьшения расхода формовочных материалов, снижения трудоемкости выбивки отливок и улучшения санитарно-гигиенических условий труда, герметизирующий слой формируют из увлажненного песка, а подмодельную плиту охлаждают до отрицательной температуры.

0

;выдерживают в пределах 4,0-8,0%.

5

Источники информации, принятые во внимание при экспертизе

0

Авторы

Даты

1981-04-30—Публикация

1979-06-07—Подача