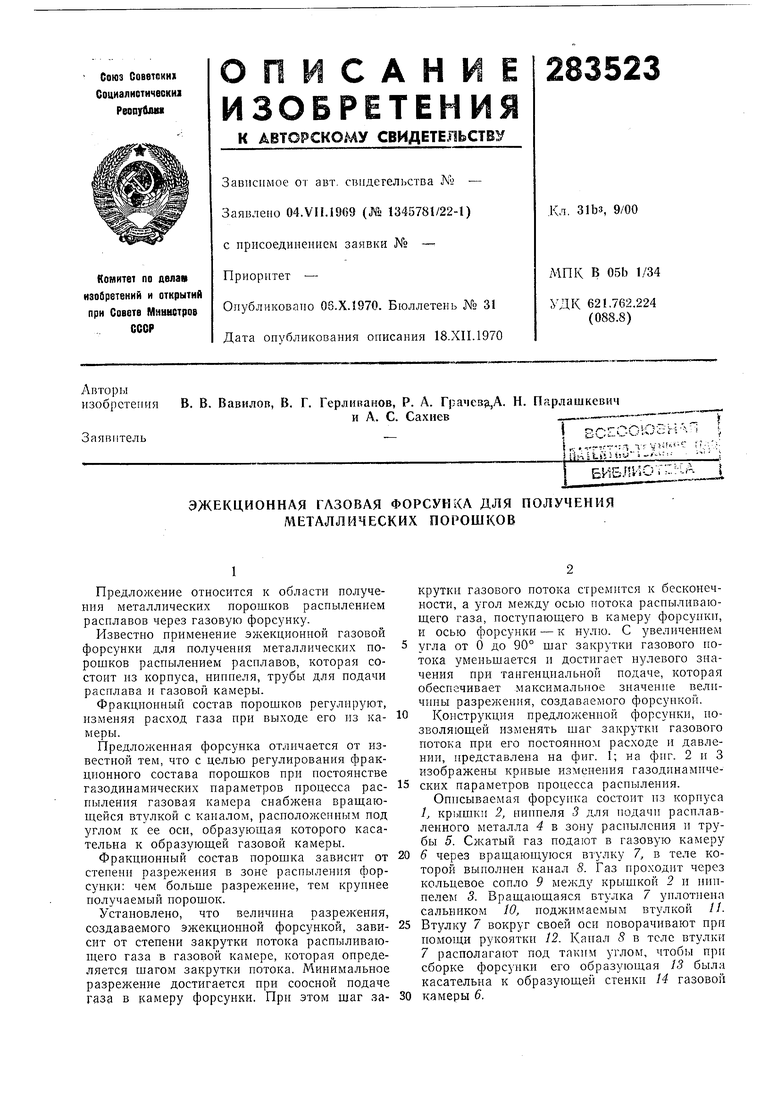

Предложение относится к области получения металлических порошков распылением расплавов через газовую форсунку. Известно применение эжекциониой газовой форсунки для получения металлических порошков распылением раснлавов, которая состоит из корнуса, нинпеля, трубы для подачи расплава и газовой камеры. Фракционный состав порошков регулируют, изменяя расход газа при выходе его из камеры. Предложенная форсунка отличается от известной тем, что с целью регулирования фракционного состава порошков при постоянстве газодинамических параметров процесса распыления газовая камера снабжена вращающейся втулкой с каналом, расположенным под углом к ее оси, образующая которого касательна к образующей газовой камеры. Фракционный состав порошка зависит от степени разрежения в зоне распыления форсунки: чем больше разрежение, тем крупнее получаемый порошок. Установлено, что величина разрежения, создаваемого эжекциош ой форсункой, зависит от степени закрутки потока распыливающего газа в газовой камере, которая определяется шагом закрутки потока. Минимальное разрежение достигается при соосной подаче газа в камеру форсунки. При этом щаг закрутки газового потока стремится к бесконечности, а угол между осью потока распыливающего газа, поступающего в камеру форсупкп, и осью форсунки - к нулю. С увеличением угла от О до 90° шаг закрутки газового потока уменьшается и достигает нулевого значения при тангенциальной подаче, которая обеспечивает максимальпое значение величины разрежения, создаваемого форсункой. Конструкция предложенной форсунки, нозволяющей изменять шаг закруткн газового потока при его постоянном расходе и давлении, представлена на фиг. 1; на фиг. 2 и 3 изображены кривые изменения газодинамических параметров процесса распыления. Описываемая форсунка состоит из корпуса 1, крышки 2, ниппеля 3 для подачи расплавленного металла 4 в зону распыления и трубы 5. Сжатый газ подают в газовую камеру 6через вращающуюся втулку 7, в теле которой выполнен канал S. Газ проходит через кольцевое сопло 9 между крышкой 2 и ниппелем 5. Вращающаяся втулка 7 уплотнена сальником 10, поджимаемым втулкой //. Втулку 7 вокруг своей оси поворачивают при помощи рукоятки 12. Каиал 5 в теле втулки

При повороте втулки 7 в полол ение, при котором ось капала S ля/кет в тлоскости YZ, осуществляется тапгенциальная подача сжатого газа в газовую камеру 6. Имепно в этом положении втулки 7 образующая канала 8 будет касательпа к образующей газовой камеры о. При этом величипа щага закрутки газового потока блпзка к нулю, а угол между осью потока распиливающего газа п осью форсупки равеп 90°. Перемещение оси кан.ала 8 при вращении втулки 7 приводит к увеличению щага закрутки газового потока. Когда ось попадает в плоскость XY, осуществляется соосная подача газа в газовую камеру 6. Для лучщего распределения сжатого газа при соосной подаче газа в газовой камере 6 при работе на повыщепных давлениях распылпвающего газа, например, при давлениях свыще 20 ати, втулку 7 располагают так, чтобы капал 8 своим выходным отверстием был обращен в верхнюю часть газовой камеры 6.

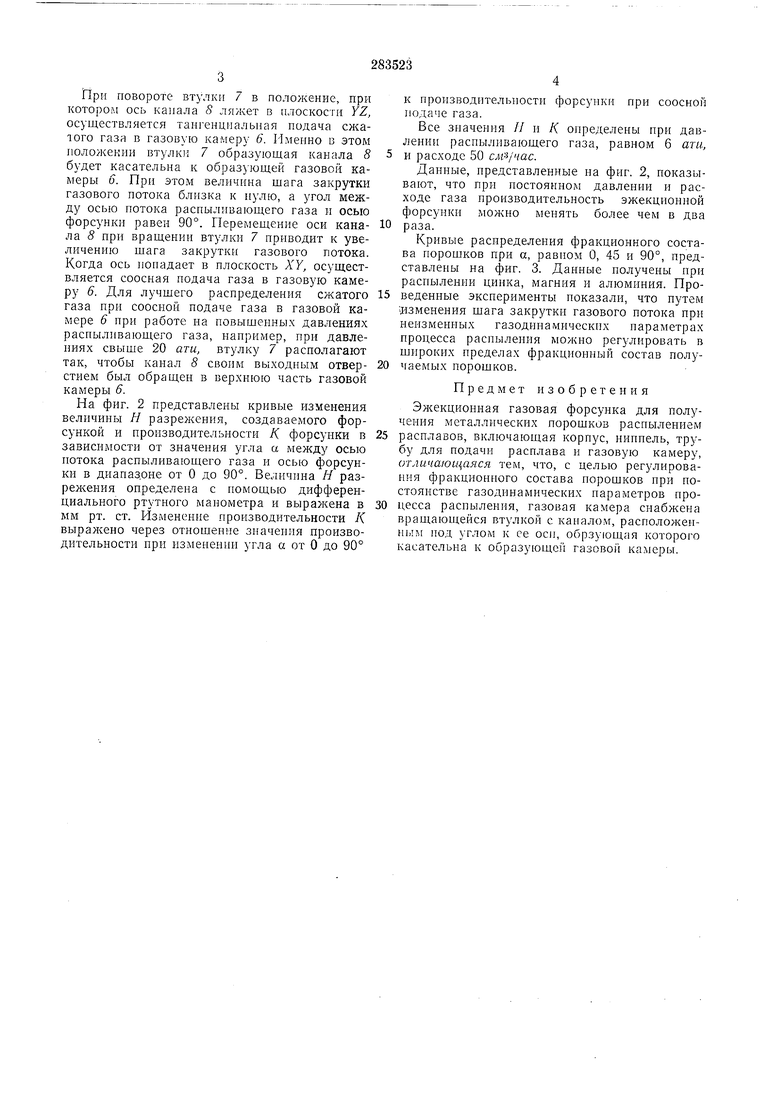

На фиг. 2 представлены кривые изменения величины Я разрежения, создаваемого форсункой и нроизводительностп К форсунки в зависимости от значения угла а между осью нотока распыливающего газа и осью форсунки в диапазоне от О до 90°. Велнчппа Я разрежения определена с номощью дифференциального ртутного манометра и выражена в мм рт. ст. Изменение производительности К выралсено через отнощенне значения производительности при нзмепении угла а от О до 90°

к производительпости форсупкп при соосной подаче газа.

Все значения Я и /( определены при давлении распыливающего газа, равном 6 ати, и расходе 50 сл0/час.

Даппые, представленные на фиг. 2, ноказывают, что при постоянном давлении и расходе газа производительность эжекционной форсунки можно менять более чем в два раза.

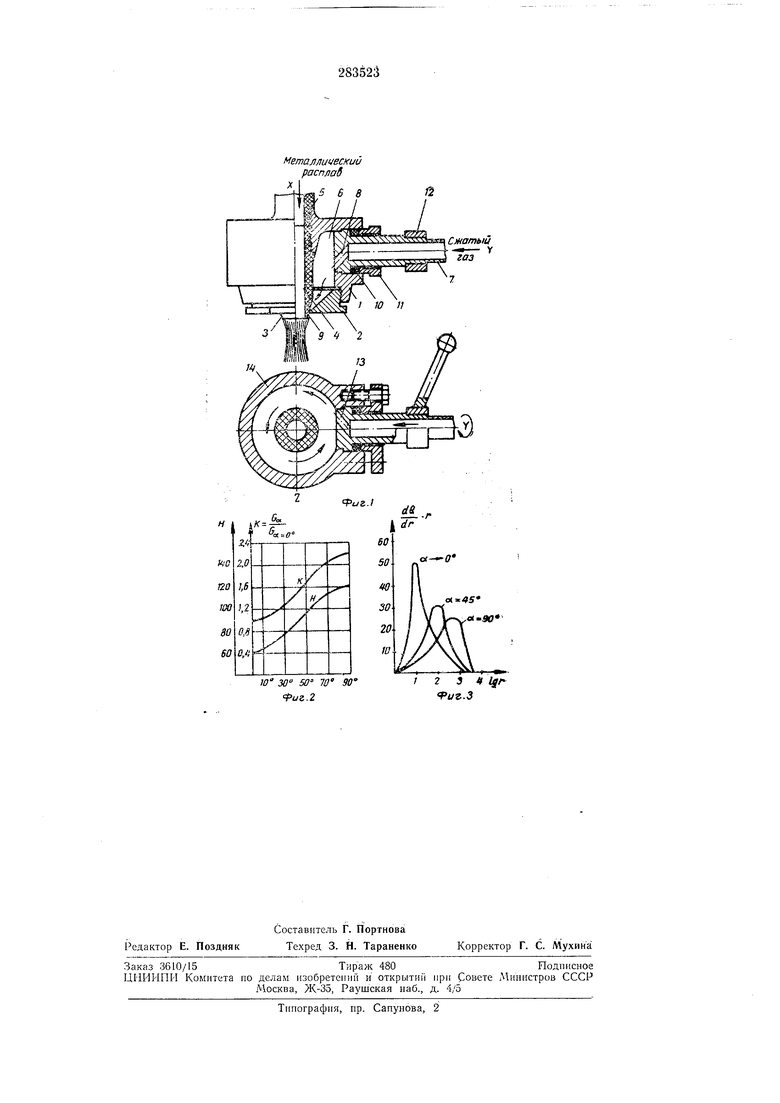

Кривые распределения фракционного состава порошков при ct, равпом О, 45 и 90°, представлепы на фиг. 3. Данные получены при распыленни цинка, магния и алюминия. Проведенные экснерименты ноказалн, что путем изменения щага закрутки газового потока при непзменных газодинамнческнх параметрах процесса распылепия можпо регулировать в щпроких пределах фракционный состав получаемых порощков.

Предмет изобретения

Эл екционная газовая форсунка для получения металлических порощков распыленнем расплавов, включающая корпус, пиппель, трубу для подачи расплава и газовую камеру, отличающаяся тем, что, с целью регулирования фракционного состава порощков при постоянстве газодинамических иара метров процесса распылеппя, газовая камера снабжена вращаюпд,ейся втулкой с капалом, располол епным под углом к ее oci, обрзующая которого касательна к образующей газовой камеры.

Ю 30° 50° 10 90°

иъ.г

/2

Сматыи г 3 и ijF fuz.3

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЖЕКЦИОННАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ | 2013 |

|

RU2606674C2 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2010 |

|

RU2435732C1 |

| Установка для получения металлических порошков распылением расплава | 1977 |

|

SU596368A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| Эжекционная форсунка для получения металлического порошка распылением жидкости сжатым газом | 1977 |

|

SU682276A1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2006 |

|

RU2321475C2 |

| Эжекционная форсунка для распыления металлических расплавов | 1972 |

|

SU442897A1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095195C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 1996 |

|

RU2115488C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

Авторы

Даты

1970-01-01—Публикация