клона выходных торцов сопла и насадка к плоскости, перпендикулярной оси насадка, составляет 7-30°.

С помощью предложенной конструкции форсунки достигается возможность регулирования величины эжекции в широких пределах при изменении соотношения углов поворота струй распыливаюи;его газа, подаваемого при поетоянном его давлении и расходе. Указанные отличия обеснечивают также максимальное приблилсение зоны дробления к передней кромке газового сопла, т. е. производится более зффектишгое дисиергирование жидкости при одинаковом расходе и давлении расныливающего газа по сравнению с известным устройством.

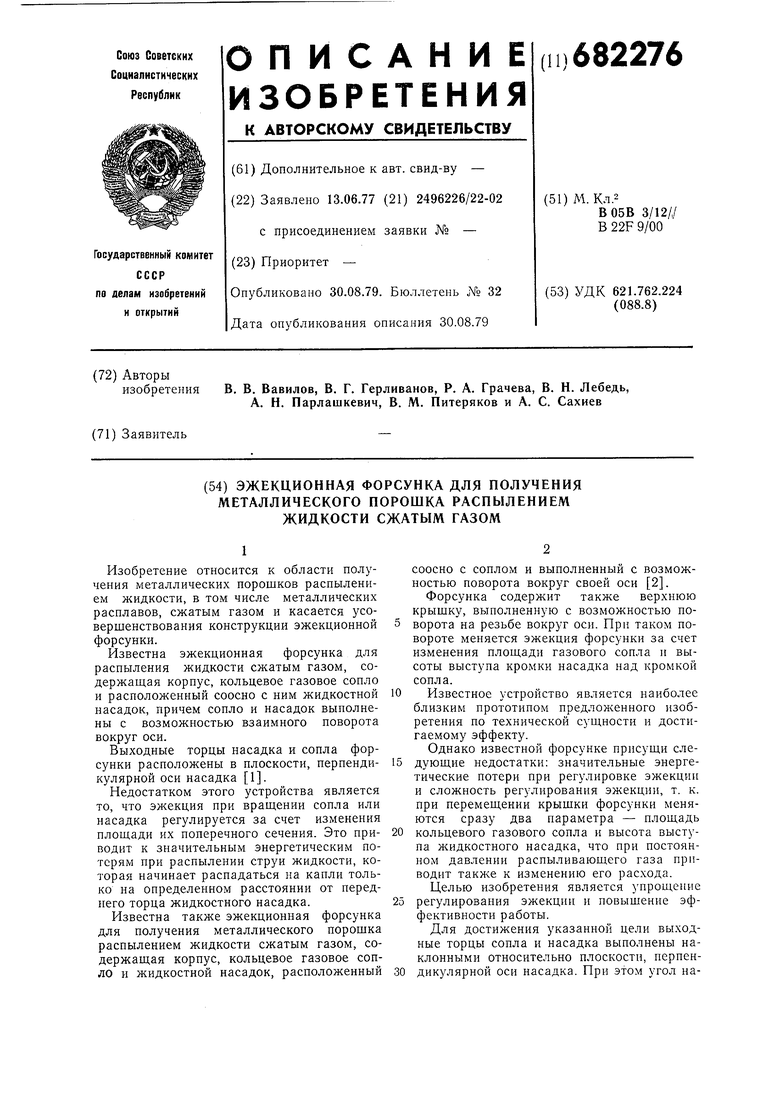

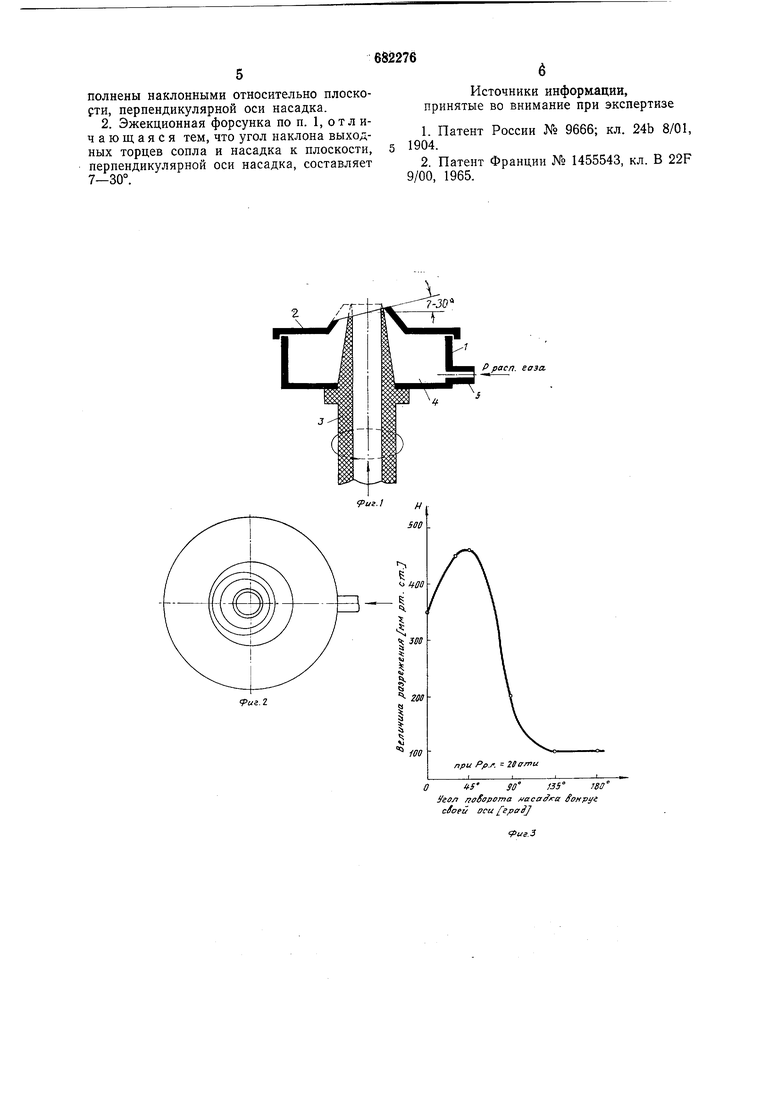

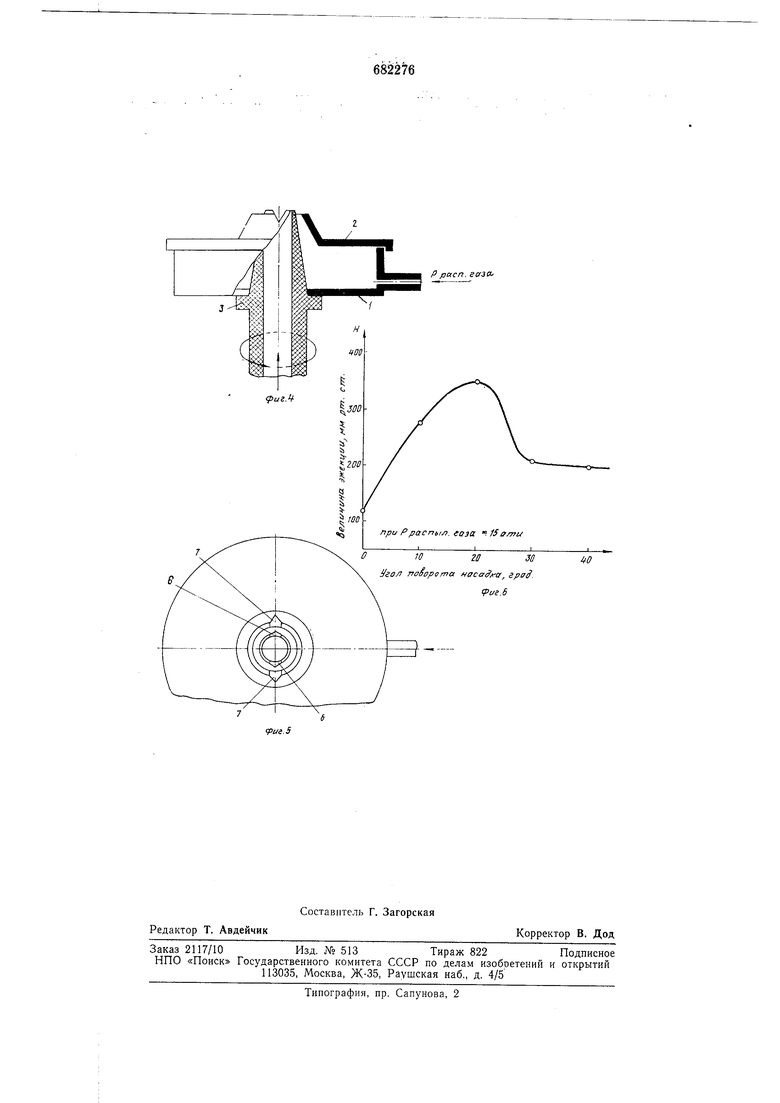

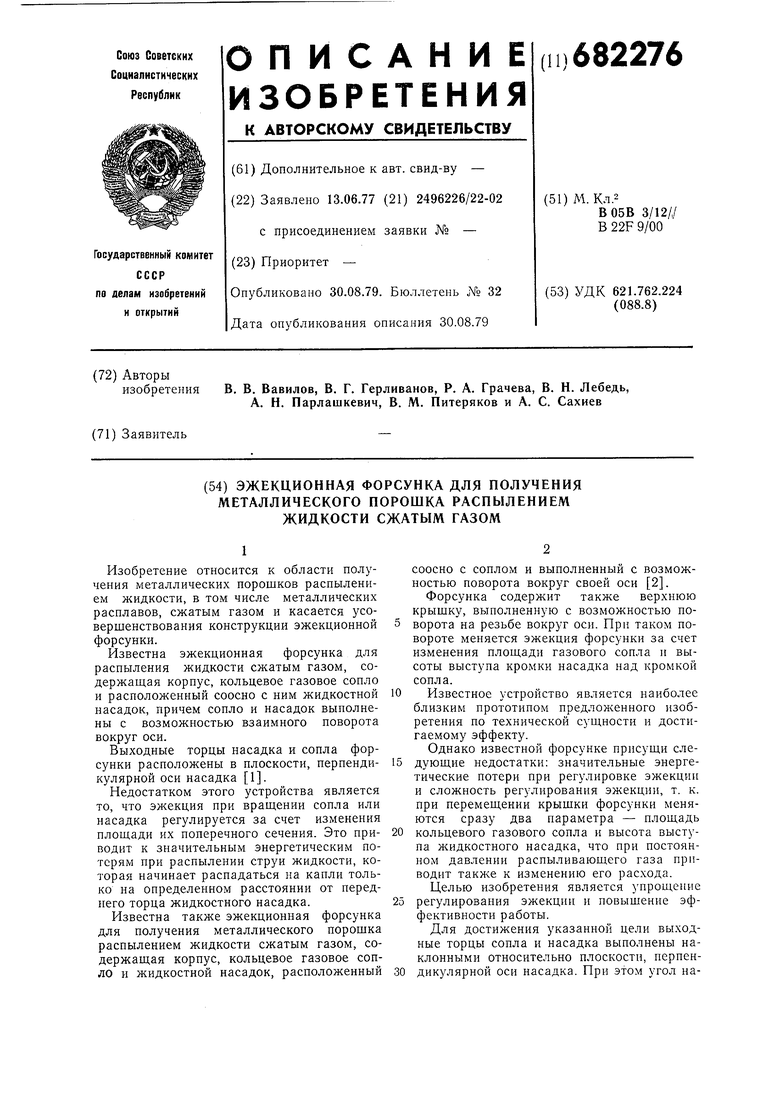

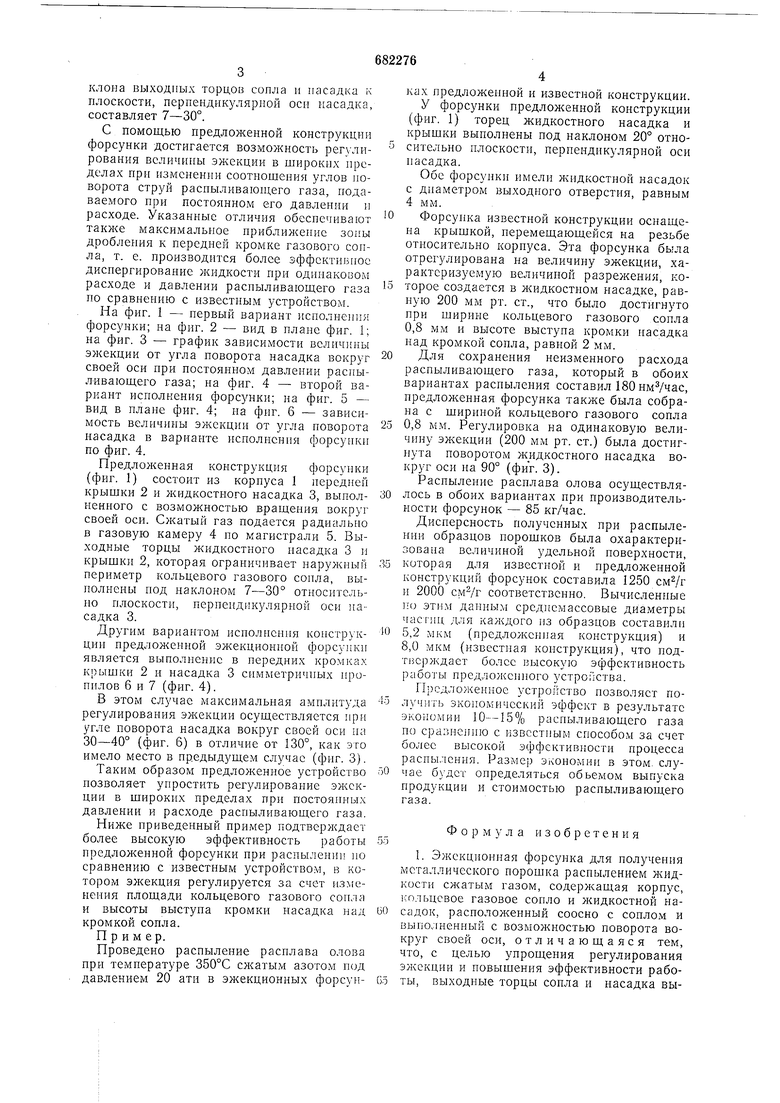

На фиг. I - первый вариант исполнепия форсунки; на фиг. 2 - вид в плане фиг. 1; на фиг. 3 - график зависимости величины эжекции от угла поворота насадка вокруг своей оеи при постоянном давлении распыливаюшего газа; на фиг. 4 - второй вариант исполнения форсзнки; на фиг. 5 - вид в плане фиг. 4; иа фиг. 6 - зависимость величины эжекции от угла новорота насадка в варианте исполнения форсунки по фиг. 4.

Предложенная конструкция форсуики (фиг. 1) состоит из кориуса I нередней крышки 2 и жидкостного насадка 3, выполнеиного с возможностью вращения вокруг своей оси. Сжатый газ подается радиальио в газовую камеру 4 по магистрали 5. Выходные торцы жидкостного насадка 3 и крышки 2, которая ограничивает наружный периметр кольцевого газового еоила, выполнены иод наклоном 7-30° относительно плоскости, перпендикулярной оси пасадка 3.

Другим вариаптом исиолнения конструкции иредложениой эжекциониой форсунки является выполнение в передних кромках крышки 2 и иасадка 3 симметричных пропилов б и 7 (фиг. 4).

В этом случае максимальная амилитуда регулироваиия эжекции осуществляется при угле поворота насадка вокруг своей оси иа 30-40° (фиг. 6) в отличие от 130°, как это имело место в иредыдущем случае (фиг. 3).

Таким образом предложенное устройство позволяет упростить регулироваиие эжекции в широких пределах при постояииых давлении и расходе расиыливающего газа.

Ниже приведенный пример подтверждает более высокую эффективность работы иредлол еиной форсунки при распылении по сравнению с известным устройством, в котором эжекция регулируется за счет изменения площади кольцевого газового соила и высоты выступа кромки насадка над кромкой сопла.

Пример.

Проведено распыление расплава олова при температуре 350°С азотом под давлением 20 ати в эжекционных форсун1 ах предложенной и известной конструкции.

У форсунки предложенной конструкции

(фиг. 1) торец жидкостного насадка и

крышки выполнены под наклоном 20° относительно плоскости, перпендикулярной оси иасадка.

Обе форсуики имели жидкостиой насадок с диаметром выходного отверстия, равным 4 мм.

Форсуика известной конструкции оснащена крышкой, неремещающейся на резьбе относительно кориуса. Эта форсунка была отрегулирована на величииу эжекции, характеризуемую величиной разрежения, которое создается в жидкостиом насадке, равиую 200 мм рт. ст., что было достигнуто ири ширине кольцевого газового сопла 0,8 мм и высоте выступа кромки иасадка над кромкой сопла, равной 2 мм.

Для сохранеиия неизменного расхода распыливающего газа, который в обоих вариантах распыления составил 180 , предлож;енная форсунка также была собрана с шириной кольцевого газового сопла

0,8 м.м. Регулировка на одинаковую величииу эжекции (200 мм рт. ст.) была достигнута поворотом жидкостного насадка вокруг оси иа 90° (фиг. 3).

Распыление расплава олова осуществлялось в обоих вариантах при производительности форсунок - 85 кг/час.

Дисперсность полученных при распылении образцов порошков была охарактеризоваиа величиной удельной поверхности,

которая для известиой и предложенной конструкций форсунок составила 1250 CMVr и 2000 с. соответствепно. Вычислениые ii(j этим данным средиемассовые диаметры часгпц для каждого из образцов составили

5,2 мкм (предложеииая конструкция) и 8,0 мкм (известная коиструкция), что иодтисрждает более высокую эффективность работы предложепиого устройства.

П;)сдложеиное устройство позволяет получить экономический эффект в результате экономии 10-15% расиыливающего газа ио сразиеиию с извсстиым способо.м за счет более высокой эффективности процесса распыления. Размер экоиомии в этом, случае оиределяться обьемом выпуска продукции и стоимостью распыливающего газа.

Формула и 3 о б р е т е и и я

1. Эжекционная форсуика для получения металлического иорошка распылением жидкости сжатым газом, содержащая корпус, кольцевое газовое сопло и жидкостной насадок, расноложенный соосно с соплом и выпо;1ненный с возможностью поворота вокруг своей оси, отличающаяся тем, что, с целью упрощения регулирования эжекции и повышення эффективности работы, выходные торцы сопла и насадка выполнены наклонными относительно плоскорти, перпендикулярной оси насадка.

2. Эжекционная форсунка по п. 1, отл ичающаяся тем, что угол наклона выходных торцев сопла и насадка к плоскости, перпендикулярной оси насадка, составляет 7-30°.

Источники информ.ации,

принятые во внимание при экспертизе

1.Патент России № 9666; кл. 24Ь 8/01, 1904.

2.Патент Франции № 1455543, кл. В 22F 9/00, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эжекционная форсунка для распыления металлических расплавов | 1972 |

|

SU442897A1 |

| Устройство для получения гранулированных материалов | 1975 |

|

SU533446A1 |

| Эжекционная форсунка для распыления металлических расплавов | 1972 |

|

SU455748A1 |

| Устройство для распыления жидкости | 1975 |

|

SU521941A1 |

| СПОСОБ И УСТАНОВКА ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2024 |

|

RU2837043C1 |

| Форсунка для получения металлического порошка | 1980 |

|

SU863188A1 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| ЭЖЕКЦИОННАЯ ГРАДИРНЯ | 1999 |

|

RU2166163C2 |

| Газовая горелка | 1990 |

|

SU1763805A1 |

| ФОРСУНКА | 1994 |

|

RU2069813C1 |

. 2

Р расп. еоза.

}35° Sa°

Угол поборота онруг ciofu оси ffftaij

игЛ

00 I

5

200

I

00

Р расп. ecfSO

при Рраспыл. еозй ISOfnu

020за

М

Уга/J поворота гра. риг.6

Авторы

Даты

1979-08-30—Публикация

1977-06-13—Подача