Известны способы нарезания цилиндрических зубчатых колес с винтовыми эвольвентными зубьями инструментальной головкой методом кругового протягивания.

Предложенный способ позволит уменьшить путь протягивания. Для этого протягивание осуществляется обкаткой (огибанием) при непрерывном взаимном согласованном вращении обрабатываемой шестерни и инструментальной головки на постоянных жестких межцентровых установках с круговой подачей.

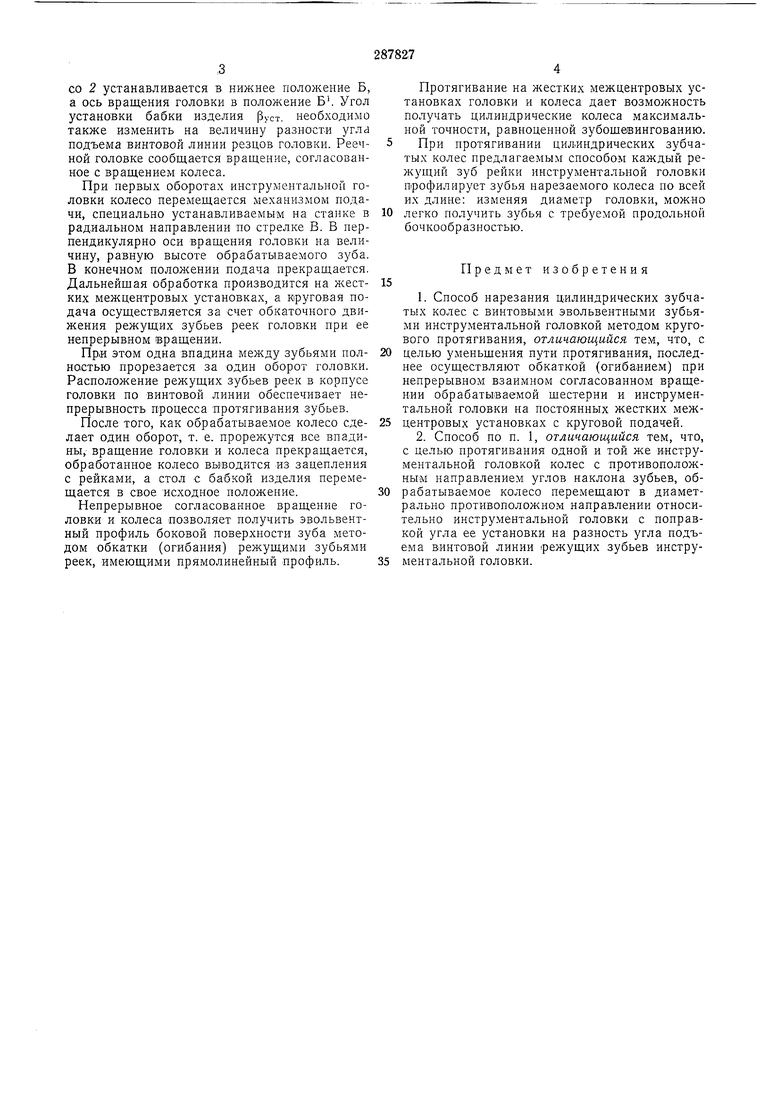

С целью протягивания одной и той же инструментальной головкой колес с противоположным направлением углов наклона зубьев обрабатываемое колесо достаточно переместить в диаметрально противоположном направлении относительно инструментальной головки с поправкой угла ее установки на разность угла подъема винтовой линии режущих зубьев инструментальной головки.

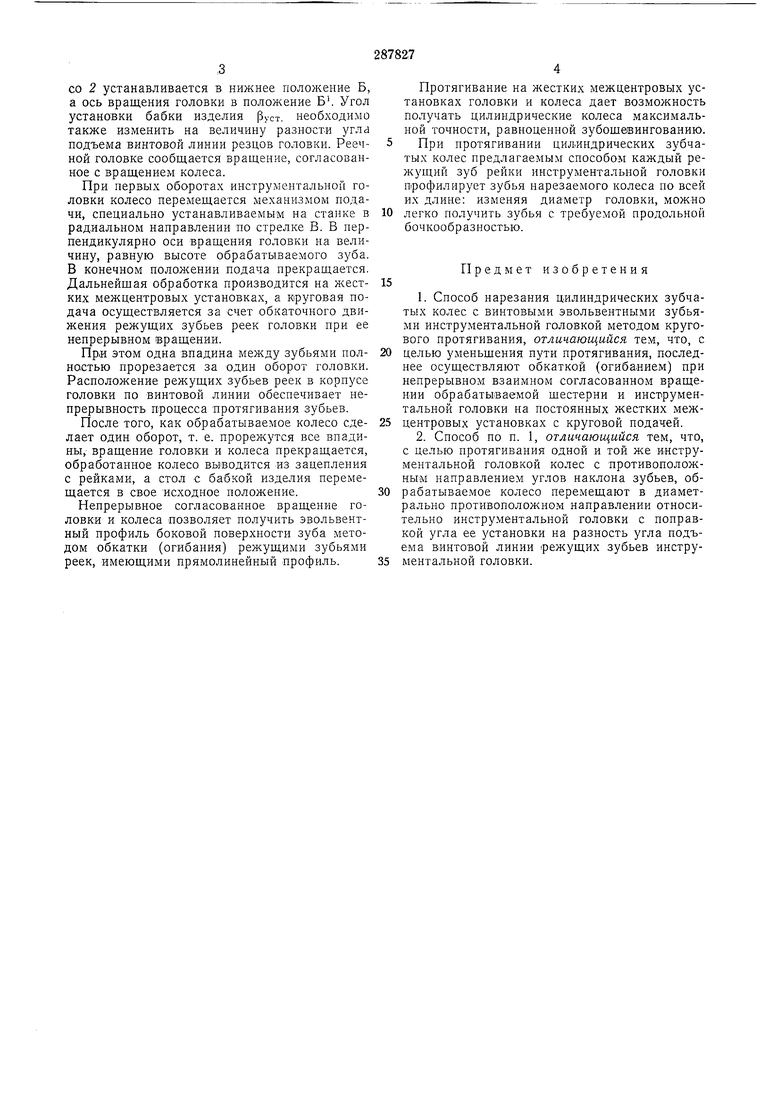

На фиг. 1 изображена принципиальная схема протягивания зубьев цилиндрических колес; на фиг. 2 - необходимый угол установки обрабатываемого колеса относительно оси вращения инструментальной головки.

Кинематическая цепь зуборезного станка / переключается на непрерывное деление со следующим соотношением: оборот инструментальной головки равен числу заходов реечной головки к числу зубьев колеса. Обрабатываемое

цилиндрическое колесо 3 устанавливается на оправку 4 бабки изделия 5 и закрепляется. Бабка изделия устанавливается на угол руст.90-(podbvo) и закрепляется на столе станка, где Ро - угол наклона винтовой линии зубьев колеса относительно оси, уо - угол подъема винтовой линии режущих зубьев реечной головки.

Стол станка с бабкой изделия перемещается в направлении стрелки А по направляющим станины станка и в конечном положении фиксируется, при этом колесо 3 вводится во внутрь головки 2.

Рейки инструментальной головки располагаются на всей длине окружности внутренней цилиндрической поверхности корпуса головки без окружного подъема от рейки к рейке.

Профиль режущих зубьев реек в нормальном сечении к направлению витков соответствует профилю производящей рейки того же модуля и угла зацепления, т. е. прямолинейный. При протягивании головкой, имеющей направление винтовой линии релсущих зубьев одноименное с направлением угла наклона винтовой линии обрабатываемых зубьев колеса положению оси О вращения головки должно соответствовать положению оси Oi нарезаемого колеса, как показано на фиг. 1.

со 2 устанавливается в нижнее положение Б, а ось вращения головки в положение Б. Угол установки бабки изделия руст, необходимо также изменить на величину разности угла подъема винтовой линии резцов головки. Реемной головке сообщается вращение, согласованное с вращением колеса.

При первых оборотах инструментальной головки колесо перемещается механизмом подачи, специально устанавливаемым на станке в радиальном направлении по стрелке В. В перпендикулярно оси вращения головки на величину, равную высоте обрабатываемого зуба. В конечном положении подача прекращается. Дальнейшая обработка производится на жестких межцентровых установках, а круговая нодача осуществляется за счет обкаточного движения режущих зубьев реек головки при ее непрерывном вращении.

При этом одна впадина между зубьями полкостью прорезается за один оборот головки. Расположение режущих зубьев реек в корпусе головки по винтовой линии обеспечивает непрерывность процесса протягивания зубьев.

После того, как обрабатываемое колесо еделает один оборот, т. е. прорежутся все впадины, вращение головки и колеса прекращается, обработанное колесо выводится из зацепления с рейками, а стол с бабкой изделия перемещается в свое исходное положение.

Непрерывное согласованное вращение головки и колеса позволяет получить эвольвентный профиль боковой поверхности зуба методом обкатки (огибания) режущими зубьями реек, имеющими прямолинейный профиль.

Протягивание на жестких межцентровых установках головки и колеса дает возможность получать цилиндрические колеса максимальной точности, равноценной зубошевингованию.

При протягивании цилиндрических зубчатых колес предлагаемым способом каждый режущий зуб рейки инструментальной головки П1рофилирует зубья нарезаемого колеса по всей их длине: изменяя диаметр головки, можно легко получить зубья с требуемой продольной бочкообразностью.

Предмет изобретения

1.Способ нарезания цилиндрических зубчатых колес с винтовыми эвольвентными зубьями инструментальной головкой методом кругового протягивания, отличающийся тем, что, с целью уменьшения пути протягивания, последнее осуществляют обкаткой (огибанием) при непрерывном взаимном согласованном вращении обрабатываемой шестерни и инструментальной головки на постоянных жестких межцентровых установках с круговой подачей.

2.Способ по п. 1, отличающийся тем, что, с целью протягивания одной и той же инструментальной головкой колес с противоположным направлением углов наклона зубьев, обрабатываемое колесо перемещают в диаметрально противоположном направлении относительно инструментальной головки с поправкой угла ее установки на разность угла подъема винтовой линии режущих зубьев инструментальной головки.

Фиг 2

Даты

1970-01-01—Публикация