Изобретение относится к станкостроению, в частности к обработке цилиндрических зубчатых колес с коррекцией их по профилю и длине зубьев

Цель изобретения - повышение точ- ности получения заданной модификации зубьев.

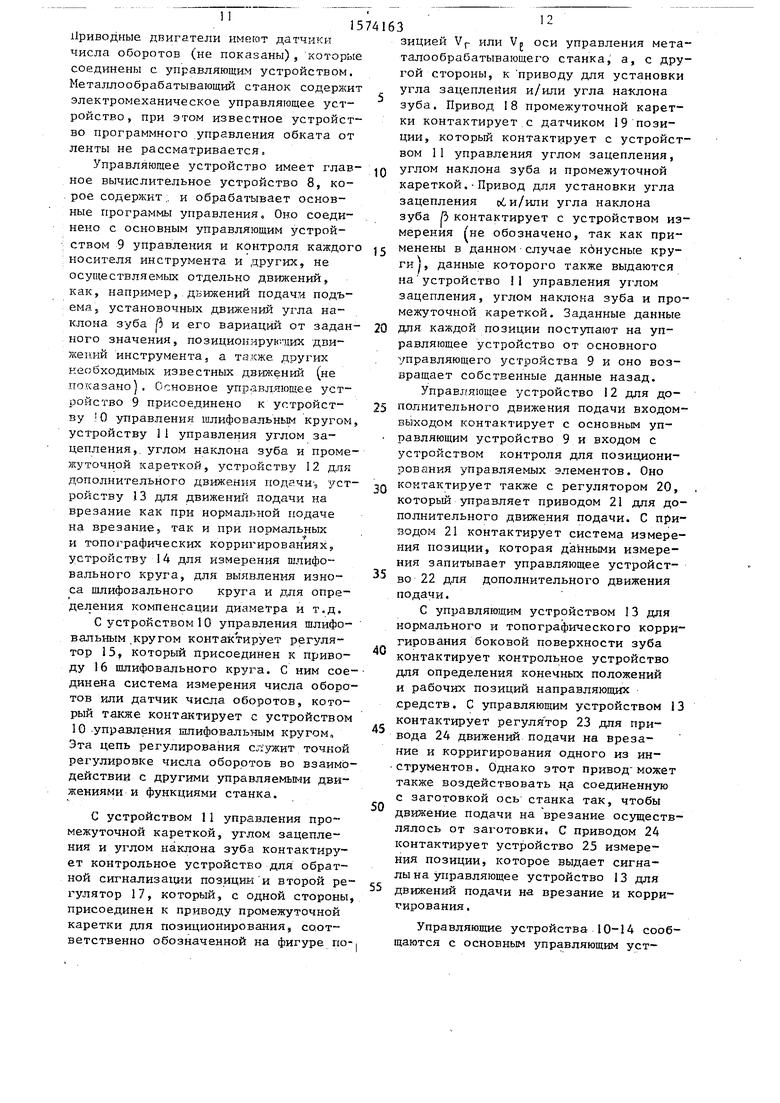

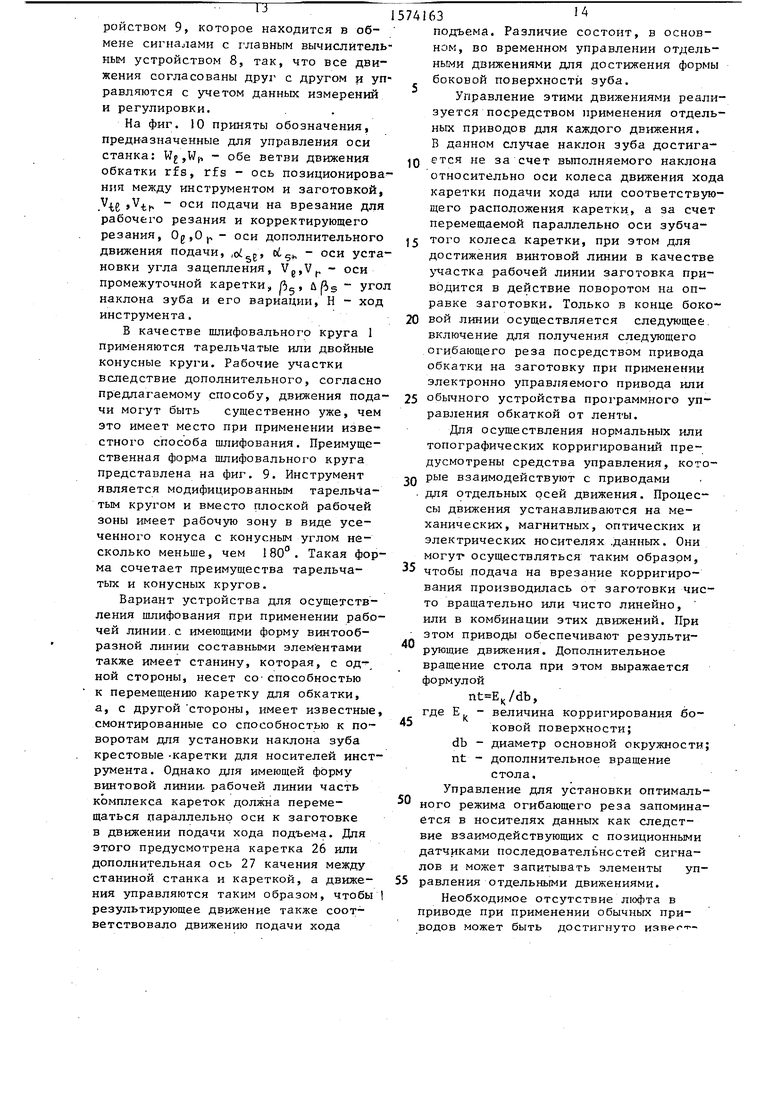

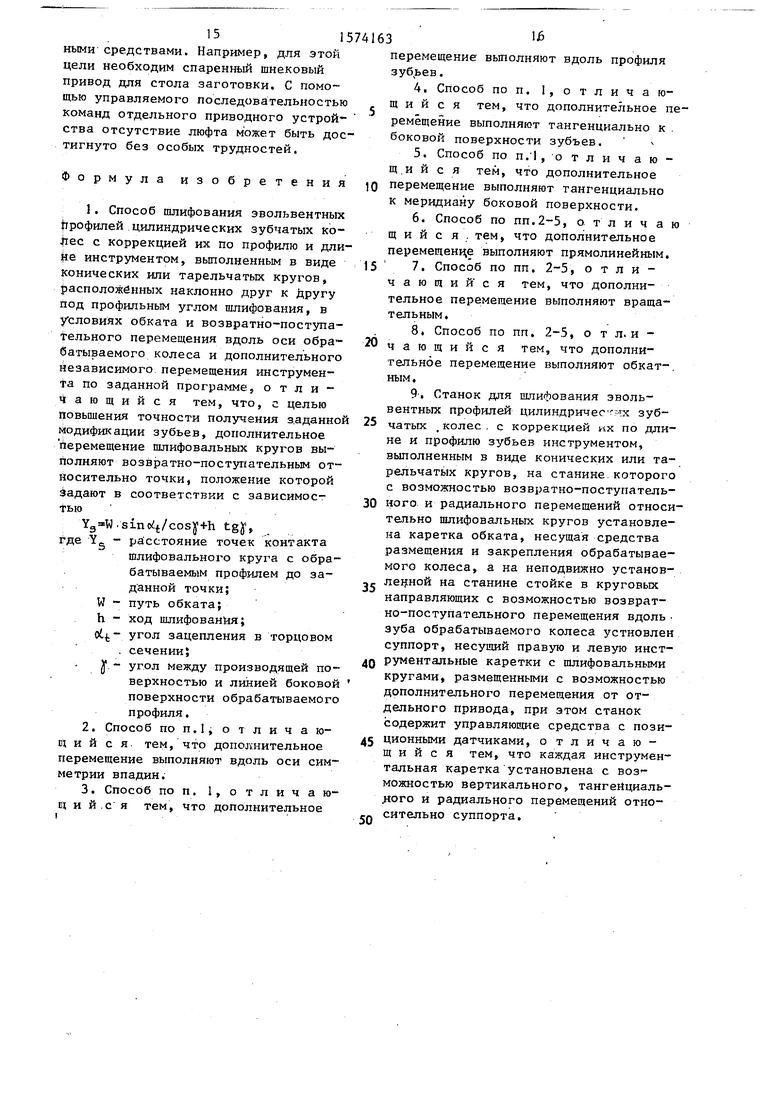

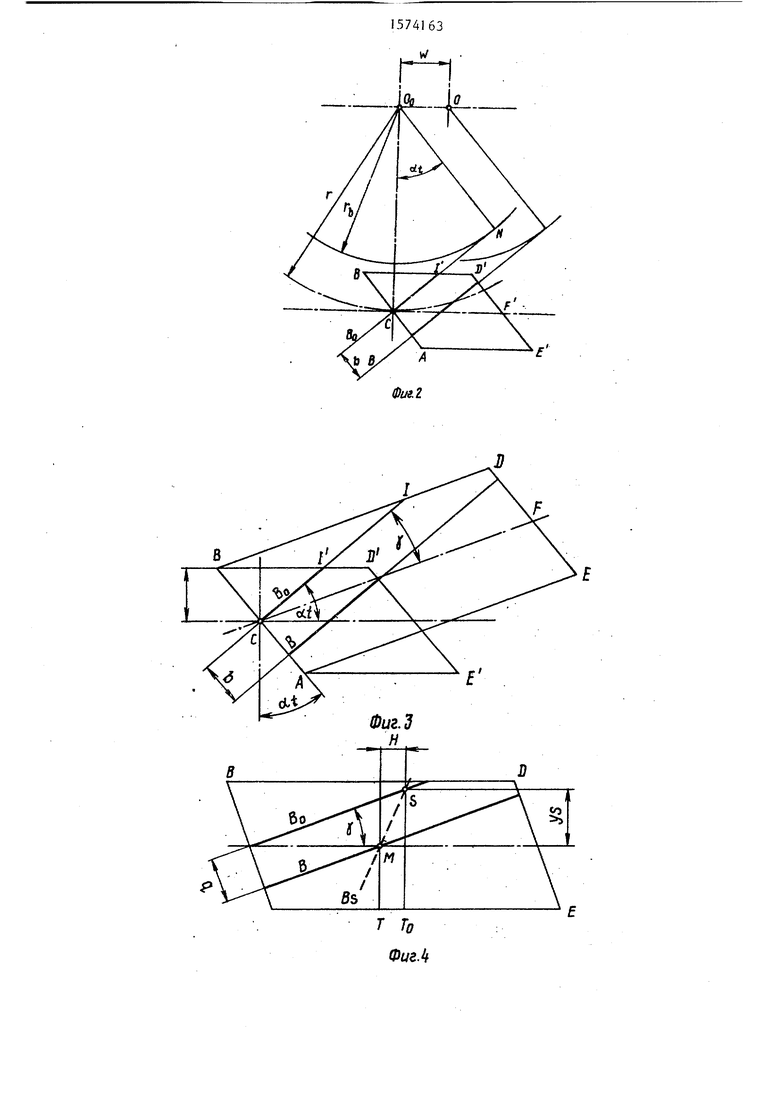

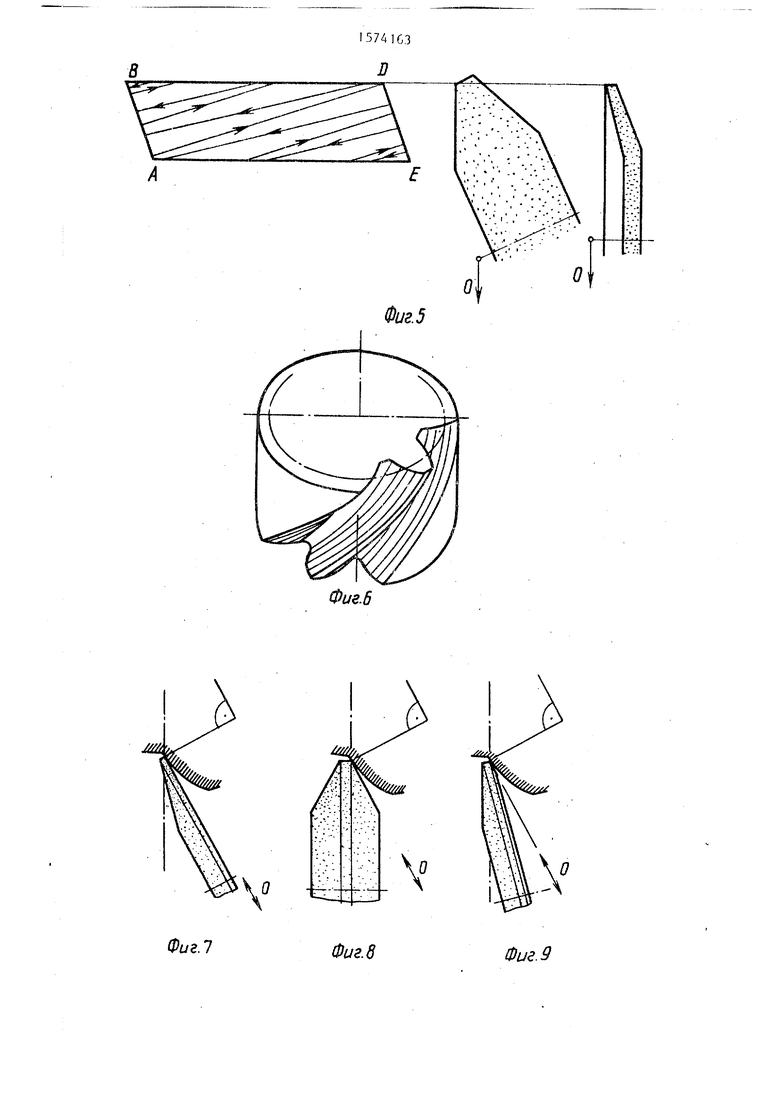

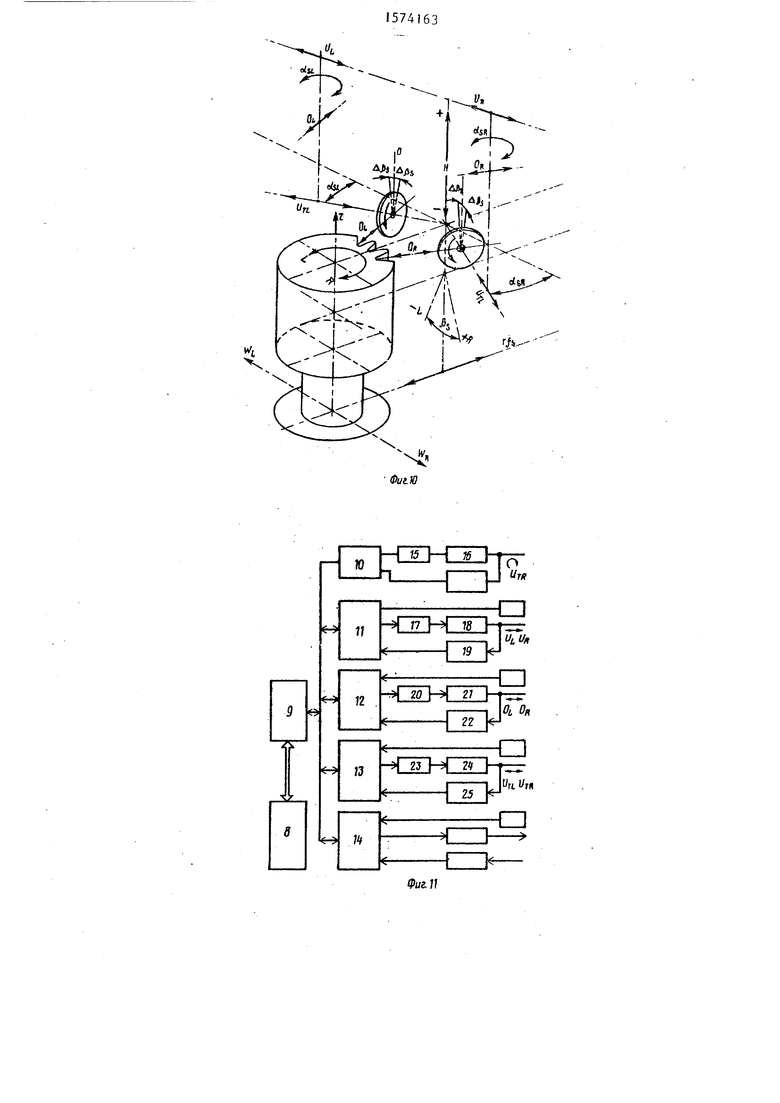

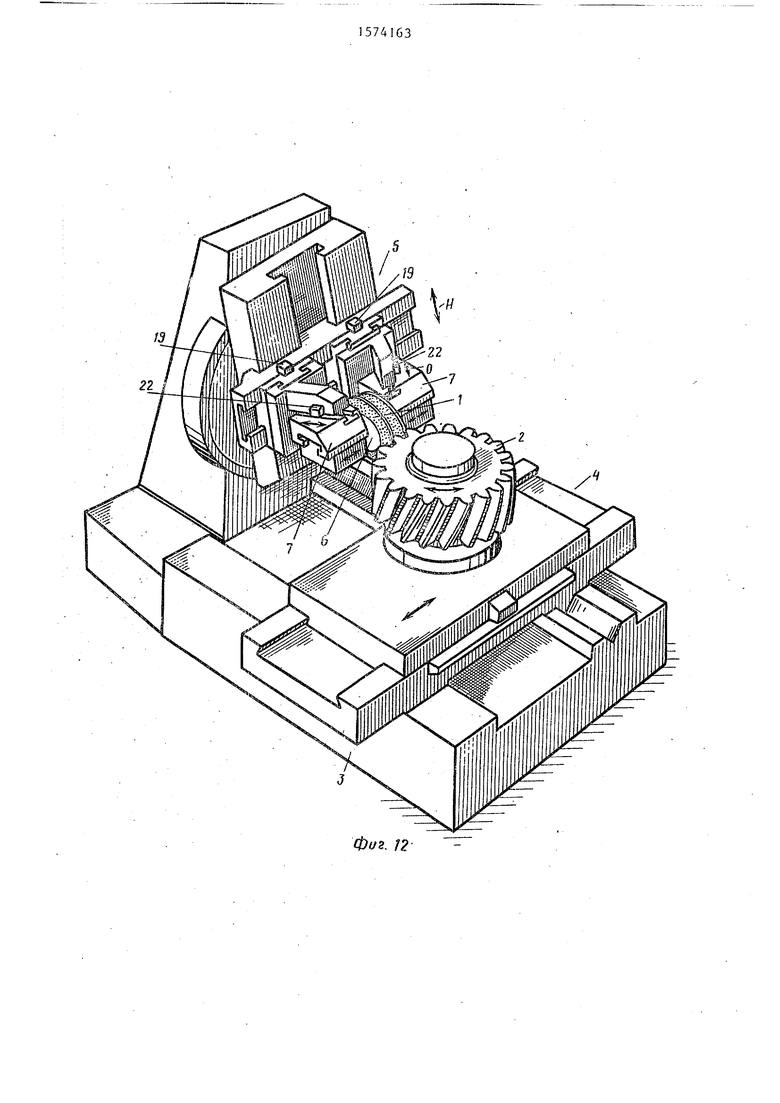

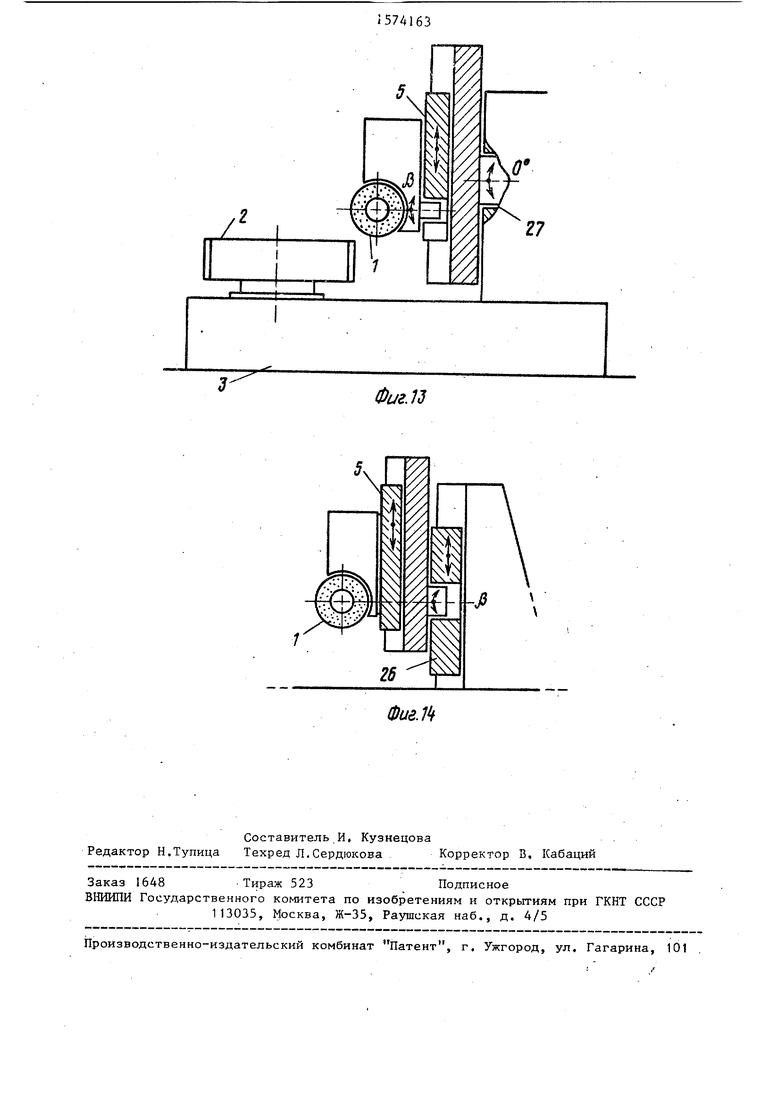

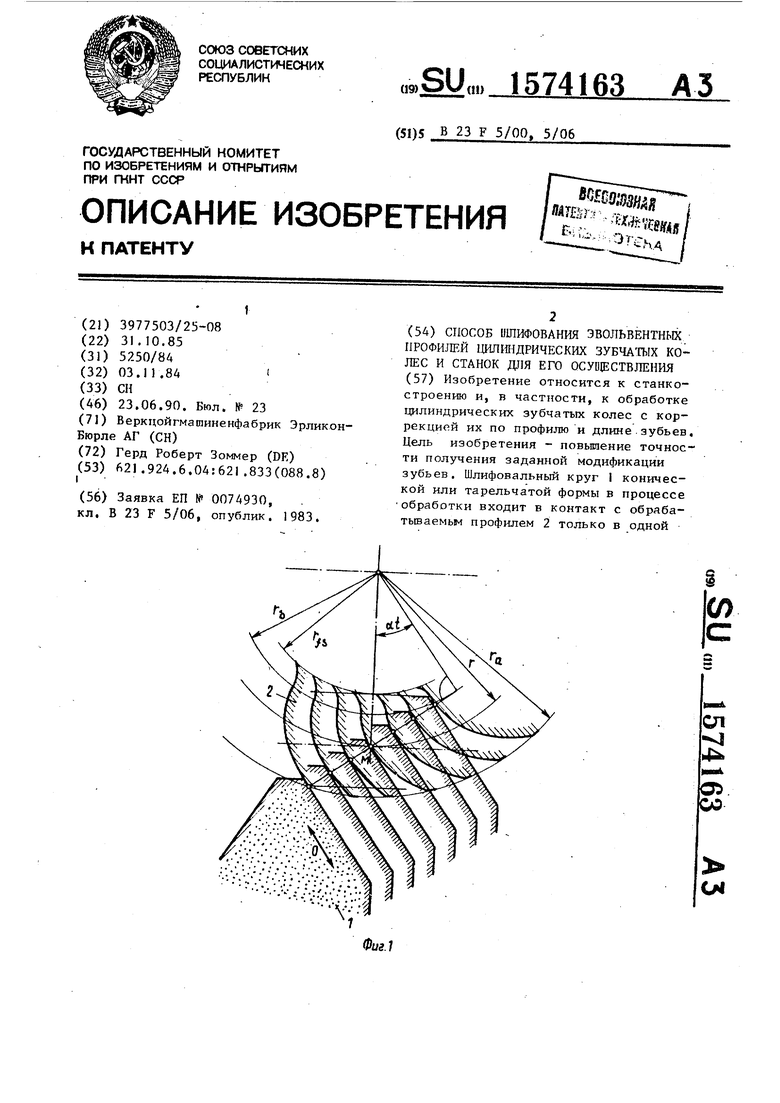

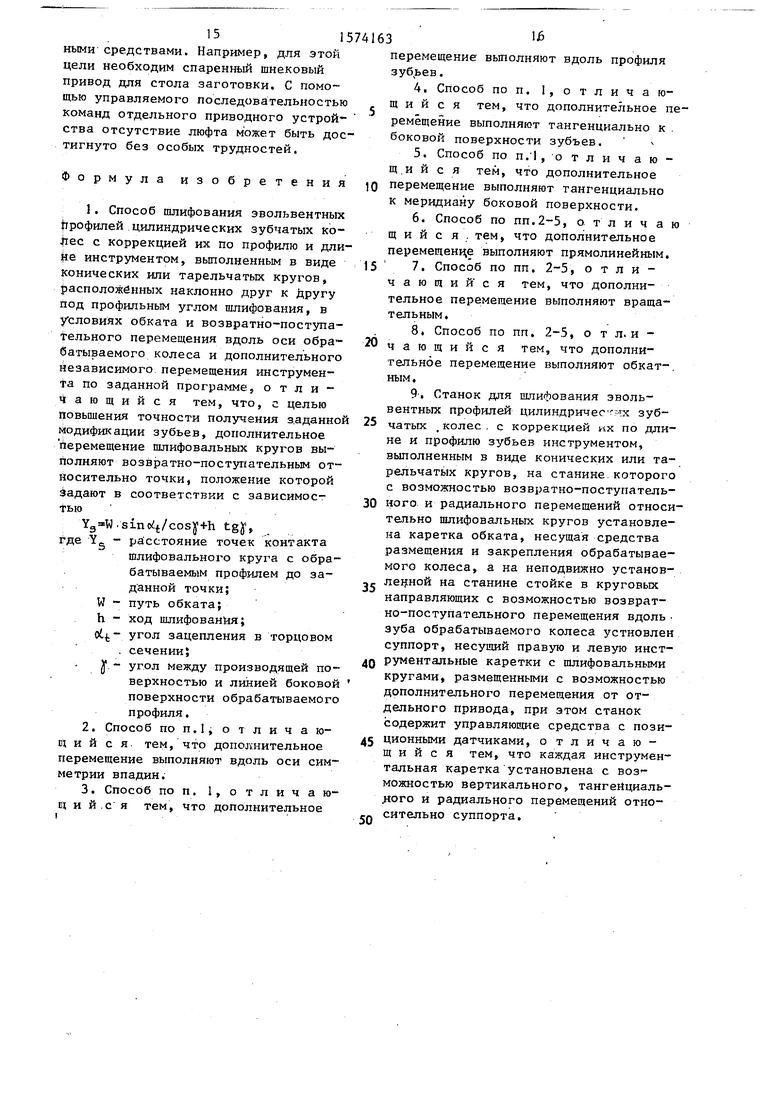

На фиг. 1 представлена схема положений зубчатого колеса и шлифовального круга в процессе обката согласно предлагаемому способу; на фиг. 2 - проекция боковой поветхкности производящей зубчатой рейкп на плоскость торцового сечения в двух положениях обката и геометрические соотношения параметров зацепления| на фиг, 3 - проекция боковой производящей зубчатой рейки на плоскость торцового сечения с откинутой боковой поверхностью производящей зубчатой рейки; на фиг. 4 - то же, с геометрическими соотношениями параметров зацепления для двух положений обката; на фиг „5 - следы огибающих резов на боковых поверхностях зубьев вдоль производя- щей прямой; на фиг. 6 - то же, вдоль винтовой Ликину на фиг, 7-9 - шлифовальные круги, пригодные для шлифования согласно предлагаемому способу; на фиг, 10- схема положений инструментов и прямозубого колеса в системе координат} на фиг. 1 - принципиальная схема управления, предназначенная для одного из вариантов ме

0 5 „

5

таллообрабатывающего станка; на фиг.12 - эубошлифовальньй станок, беспечизагоший реализацию предлагаемого способа,, общий вид; на фиг. 13 и 1 Ј схематичное изображение других , вариантов станка, когда следы огибающих речов на боковых поверхностях зубьев выполнены вдоль винтовой линии.

При изготовлении эвольвентных боковых, поверхностей зуба зубчатых колес заготовка горизонтально или вертикально зажимается на столе станка, при этом боковая поверхность зуба посредством движений обката относительно одного или двух шлифовальных кругов описывает поверхность, которая соответствует боковой поверхности зубопроизводящей зубчатой рейки. Шлифовальный круг осуществляет вращательное и поступательное движения в основном вдоль производящей боковой поверхности зуба в качестве рабочей линии. Движение подачи на врезание в направлелии боковой поверхности зуба определяет глубину резания. Заготовка осуществляет движение подачи обката (производящие огибающие резы).

Модификация характеризуется снятием в каждой точке боковой поверхности профиля зуба некоторого количества материала больше или меньше,

г-

51

чем это соответствует точной эволь-;

вентной линии или точной линии зуба. Способ шлифования зубчатых колес с коррёгированной боковой поверхностью заключается в том, что инстру мент - шлифовальный круг 1 конической или тарельчатой формы в процессе обработки входит в контакт с зубом 2 обрабатываемого колеса лишь в одной точке (М) . Положение этой рабочей точки на рабочем участке шлифоваль- ного круга можно при необходимости изменять за счет дополнительной подачи инструмента в виде возвратно-посту нательного перемещения О, которое накладывается на движение подачи, выполняемое в процессе шлифования, например при реализации метода обката с периодическим делением Дополнитель- ная подача обеспечивает нахождение точки соприкосновения шлифовального круга с обрабатываемым профилем в оп- ределенной зоне круга. При этом положение этой-точки находят в соответ- ствии с зависимостью

sinc /cos +h tgj,

где Yg - расстояние точек контакта

шлифовального круга с обрабатываемым профилем до заданной точки; W - путь обката; h - ход шлифования; Oi.- угол зацепления в торцовом

с еч ении;

V - угол между производящей поверхностью и линией боковой поверхности обрабатываемого профиля,

В исходном положении движения обка- та и хода шлифования линией соприкосновения между боковой поверхностью производящей зубчатой рейки и боког вой поверхностью колеса является линия BO, а меридиан рабочего участка обозначен пунктирной линией Т0 . Таким образом, рабочая точка М является точкой пересечения этих обеих линий. Расстояние q между линией со

прикосновения В0 и линией соприкосноп

вения В соответствует пути обкатки W и связано с ним зависимостью

q W-sin.

Таким образом, при наличии пути обкатки W за один ход шлифования h

рабочая точка перемещается соответственно S. Расстояние Ys от исходной точки М, которая выбирается в качестве выходной точки и преимущественно

5

1574

.« 20 25

35

-

30

50

55

1636

в качестве средней точки выравнивания

боковой поверхности, т.е. боковой поверхности производящей зубчатой рейки, рассчитывается соответственно с приведенной формулой. Это дополнительное движение подачи, например шлифовального круга, может перекры-, в а ть с я движением рабочей точки, кото-рое может быть прерывистым или непрерывным, постепенно смещает рабочую точку относительно ее рабочего участка. Рабочая точка, например, в период некоторого числа поворотов шлифовального круга находится на определенном удалении от внутреннего или наружного края рабочей поверхности, затем для следующей группы числа оборотов (цикл смещения) может.быть перемещена в следующую позицию, пока весь участок или предварительно-заданная часть не будет перекрыта. После этого осуществляется новый цикл смещения. При непрерывном, предварительно определенном смещении рабочей точки на рабочем участке во время цикла смещения этой точкой описывает;- ся спиралеобразная траектория. При наличии топрграфического корригирования, т.е. когда боковая поверхность зуба шлифуется с профилем, изменяющимся по ширине зуба, то либо движение подачи на врезание перекрывает движение корригирования, либо корригирование осуществляется дополнительно. Принимая во внимание исходную величину в каждой точке корригирования, осуществляют подачу на врезание одно- или многоступенчато. Соответствие величин корригирования отдельным точкам боковой поверхности зуба целесообразно осуществляется в системе координат поля зацепления. При этом движение подачи на врезание может осуществлять заготовка или инструмент. Рабочая линия может иметь форму зигзагообразной линии, при этом отдельные отрезки проходят в основном вдоль производящей боковой поверхности зуба. Однако практическая рабо- чая линия всегда имеет некоторое отклонение от теоретической рабочей линии. При применении этой рабочей линии заготовка или при очень больших заготовках инструмент осуществляет непрерывное движение подачи обкатки. Дополнительно к этому инструменты при наличии движения подачи хода перемещаются вдоль боковой поверхности зуба.

Другая форма рабочей линии кол-ет быть меандровой, у которой рабочая точка во время движения подачи хода движется вдоль производящей или приблизительно вдоль производящей в качестве одной ветви отрезка, и для последующего подключения от одной производящей к релевантной по технике об работки, соседней производящей вдоль линии профиля, или боковой линии - смотря по положению точки возврата относительно боковой поверхности зуба в ходе движения процесса шлифования - в качестве второй ветви отоезка рабочей пинии. При наличии такой формы рабочей линии осуществляется прерывистое движение подач i обкатки инструмента или соэгветс вуннкее движе- ние инструментов} если они движутся Ш Ч неподвижной заготозке зокруг нее i этом 1 нструченты ос ущестчляют до- инительнс движение подачи подъема.

Если стоп угапка до д ,.,„.г i эль но л ii прерывным движениям подачи обката совершает еще врчщс р елы- ое, согласованное с этим инструментом движение, или инструмента г о-.смещаются в направлении ос зубчато-о колеся, то рабочая точка i еремещг-етгя вдоиъ рабочей линии в вице спиральной или зигзагообразной линии на боковой поверхности зуба (огибающие резы линии Ьоко вой поверхности) , При -этом движение поцачи обкгхтки может ос уществляти вражательное и осеное движение подачи согласованное друг с г.рутом так, чтобы рабочая точка всегаг лежала на боковой поверхности зубг Таким образом, движение обкатки перекрывается движением в виде винтовой линии. Чтобы выбираемая рабочая точка или зона ее нахождения (при этом размер ее зависит От формы шлифовального круга) проходила в основном всегда вдоль этой рабочей линии, шлифовальный круг осуществляет еще одно дополнительное движение аодгчи, направление которого лежит в рабочей плоскости шлифовального круга, т.е. в тангенциальной плоскости боковой поверхности зуба.

Управление этими движениями может осуществляться в виде комбинированного мехапоэлектронного управления при применении известных устройств, например, для получения движения подачи обкатки, отдельных приводных двигателей, при этом соответствующие

0

5

0

5

0

5

0

5

позиционные датчики присоединены к цепям регулировки и управления. Возможно также управлять этими движениями чисто электронно, при этом заданные значения запоминаются в самых различных носителях данных, например механических (дисковых кулачков или профильных линеек), магнитных, оптических и т.д., и с помощью соответствующих считывающих, передаточных и управляющих средств передаются на приводные органы.

Возможно также прерывистое управление движением подачи обката, при этом оно осуществляется только периодически. Рабочая точка проходит вдоль винтовой линии боковой поверхности зуба и в области ее концов осуществляет- ся движение последовательного включения в форме движения подачи обката,, /осле чего может производиться следующий огибающий рез. Таким образом иг абающий рез следует за огибающим резом. Движение подачи обката может быть осуществлено от заготовки или от инструмента„

Когда рабочая линия имеет меандро- иую траекторию и ее отрезки состоят из двух ветвей - боковой линии и профильной линии, то она проходит в качестве пути движения подачи последо- ьательное включение на возможно удлиненной боковой поверхности зуба или вне боковой поверхности зуба колеса,, Чтобы рабочая точка, несмотря на последовательное включение относительно рабочей поверхности инструмента, в данный момент шлифовального круга находилась в одинаковом положении, необходимо выполнять дополнительное движение подачи инструмента в соответствии с движением подачи последовательного включения и движением обката.

Если рабочая точка должна перемещаться непрерывно или прерывисто внутри рабочего участка инструмента для достижения равномерного использования инструмента или для установления оптимального режима процесса обработки, то осуществляется еще движение рабочей точки. Оно может перекрываться дополнительным движением подачи или может осуществляться отдельно относительно этого движения. При этом заданная рабочая точка смещается относительно инструмента на его рабочей поверхности, т.е. на действующей

поверхности резания. Это может осуществляться соответственно спиралеобразной линией непрерывно или прерывисто по окружности, ичи по частям, с управлением посредством случайных чисел, для достижения по возможности равномерного изнашивания шлифовального круга.

Дополнительно к нормальному движению подачи на врезание могут быть осуществлены нормальные или топографические корригированные движения подачи на врезание. Они могут управляться также известным способом от поля зацепления и осуществляются как заготовкой, так и инструментом: только вращательно или поступательно.

Возможно также другое движение: в общем не непрерывное перемещение носителя инструмента на вариационную величину угла наклона косых зубьев /} . Это перемещение дает, в частности при применении тарельчатых кругов обьмного типа, существенное уменьшение нахождения рабоей точки до приблизительно точно одной точки. Это движение так же, как и другие движения, может быть осуществлено с программным управлением.

Если рабочая линия имеет винтовую форму или состоит из составных элементов, то это условие обеспечивает существенное преимущество, которое состоит в том, что инструментальная головка металлообрабатывающего станка движется не вдоль наклонной прямой а вдоль вертикали. Таким образом станок не нагружается из-за смещения веса головки носителя инструмента, что обусловливает существенное повышение точности изготовления колес.

Когда рабочая линия имеет винтообразную форму с составными элементами, то огибающий резы, с одной стороны, изменяются концентрично или квазикон- центрично, а, с другой стороны, могут изменяться по своей ширине. В частности, ширину огибающих резов можно осуществлять различной по ширине в зоне головки зуба и ножки зуба.

. Если осущетсвляются только простые корригирования ножки или головки, то они могут производиться при огибающих резах боковой линии посредством простых относительных движений. Расчет и осуществление корригирований боковых поверхностей в данном случае является более простым, так как огибающие резы

0

0

5

ограничены боковыми линиями. Например, при нормальном корригировании профиля во время полного хода шлифования применяются одинаковые величины.

При выборе соответствующих величин параметров корригирования профиля может быть выполнено с помощью тангенциальных движений. Возможно также применение корригированных инструментов, например шлифовальных кругов, фрезерных дисков, а также концевых фрез и т.п. Равным образом при осуществлении продольных корригирований 5 для каждого огибающего реза всегда устанавливаются одинаковые величины.

Таким образом,согласно предлагаемому способу обеспечивается целенаправленное перемещение рабочей точки, в том числе по заданной программе, и вместе с тем может производиться управление этим перещением. Кроме того, рабочая точка может перемещаться вдоль различных рабочих линий, проходящих вдоль оси симметрии впадин, вдоль профиля зубьев, тангенциально к боковой поверхности зубьев, тангенциально к меридиану боковой поверхности.

Что касается характера этих перемещений, то они могут быть выполнены

i

прямолинейными, вращательными или обкатными.

Металлорежущий станок для реализации предлагаемого способа содержит станину 3, которая, с одной стороны, несет установленную с возможностью перемещения каретку 4 обката, а, с другой стороны, смонтированные с возможностью поворота для установки наклона зуба крестовые суппорты 5 для носителей инструмента 6, на которых размещены инструменты, например шлифовальные круги 1. Для осуществления дополнительного движения подачи, с помощью которого рабочая точка каждого из шлифовальных кругов 1 проходит тангенциально относительно боковой поверхности зуба 2, предусмотрена каретка 7 подачи. На всех каретках предусмотрены датчики пути, т.е. позиционные датчики, которые соединены с управляющим устройством (не изображено) . Управляющее устройство может быть чисто электронным или меха- ноэлектронным. Например, движения обката могут быть реализованы обычным образом с помощью устройства программного управления обката от ленты.

0

5

0

5

0

5

Приводные двигатели имеют датчики числа оборотов (не показаны), которые соединены с управляющим устройством. Металлообрабатывающий станок содержит электромеханическое управляющее устройство, при этом известное устройство программного управления обката от ленты не рассматривается,

Управляющее устройство имеет главное вычислительное устройство 8, ко- рое содержит и обрабатывает основные программы управления. Оно соединено с основным управляющим 5 строй- ством 9 управления и контроля каждого носителя инструмента и других, не осуществляемых отдельно движений, как, например, движений подачи подъема , установочных движений угла наклона зуба ft и его вариаций от заданного значения, позишюнчрувпщх дви- желий инструмента, а также других необходимых известных движений (не показано). Основное управляющее устройство 9 присоединено к устройству 0 управления шлифовальным кругом, устройству 11 управления углом зацепления, углом наклона зуба и промежуточной кареткой, устройству 12 для дополнительного движения подачи, устройству I3 для движений подачи на врезание как при нормальной подаче на врезание5 так и при нормальных и топографических корригированиях, устройству 14 для измерения шлифовального круга, для выявления износа шлифовального круга и для определения компенсации диаметра и т.д.

С устройством 10 управления шлифовальным кругом контактирует регулятор 15, который присоединен к приводу 16 шлифовального круга. С ним соединена система измерения числа оборотов или датчик числа оборотов, который также контактирует с устройством 10 управления шлифовальным кругом. Эта цепь регулирования служит точной регулировке числа оборотов во взаимодействии с другими управляемой движениями и функциями станка.

С устройством 11 управления промежуточной кареткой, углом зацепления и углом наклона зуба контактирует контрольное устройство для обратной сигнализации позиции и второй регулятор 17, который, с одной стороны, присоединен к приводу промежуточной каретки для позиционирования, соответственно обозначенной на фигуре по-.

5

0

5

0

5

0

5

0

5

зицией Vr или Vj оси управления мета- талообрабатывающего станка, а, с другой стороны, к приводу для установки угла зацепления и/или угла наклона зуба. Привод 18 промежуточной каретки контактирует с датчиком 19 позиции, который контактирует с устройством 11 управления углом зацепления, углом наклона зуба и промежуточной кареткой.Привод для установки угла зацепления оЈ и/или угла наклона зуба К контактирует с устройством измерения (не обозначено, так как применены в данном случае конусные круги , данные которого также выдаются на устройство 1 управления углом зацепления, углом наклона зуба и промежуточной кареткой. Заданные данные для каждой позиции поступают на управляющее устройство от основного управляющего устройства 9 и оно возвращает собственные данные назад.

Управляющее устройство 12 для дополнительного движения подачи входом- выходом контактирует с основным управляющим устройство 9 и входом с устройством контроля для позиционирования управляемых элементов. Оно контактирует также с регулятором 20, который управляет приводом 21 для дополнительного движения подачи. С приводом 21 контактирует система измерения позиции, которая данными измерения запитывает управляющее устройство 22 для дополнительного движения подачи.

С управляющим устройством 13 для нормального и топографического корригирования боковой поверхности зуба контактирует контрольное устройство для определения конечных положений и рабочих позиций направляющих средств. С управляющим устройством 13 контактирует регуля тор 23 для привода 24 движений подачи на врезание и корригирования одного из инструментов. Однако этот привод-может также воздействовать на соединенную с заготовкой ось станка так, чтобы движение подачи на врезание осуществлялось от заготовки, С приводом 24 контактирует устройство 25 измерения позиции, которое выдает сигналы на управляющее устройство 13 для движений подачи на врезание и корригирования .

Управляющие устройства 10-14 сообщаются с основным управляющим устройством 9, которое находится в обмене сигналами с главным вычислительным устройством 8, так, что все движения согласованы друг с другом и управляются с учетом данных измерений и регулировки.

На фиг. 10 приняты обозначения, предназначенные для управления оси станка: Wg ,W(, - обе ветви движения обкатки rfs, rfs - ось позиционирования между инструментом и заготовкой, V.g ,Vth - оси подачи на врезание для рабочего резания и корректирующего резания, Og,0j, - оси дополнительного движения подачи, ,oisE , оси установки угла зацепления, Vg,Vr - оси промежуточной каретки, ft , ufts угол наклона зуба и его вариации, Н - ход инструмента.

В качестве шлифовального круга 1 применяются тарельчатые или двойные конусные круги. Рабочие участки вследствие дополнительного, согласно предлагаемому способу, движения подачи могут быть существенно уже, чем это имеет место при применении известного способа шлифования. Преимущественная форма шлифовального круга представлена на фиг. 9. Инструмент является модифицированным тарельчатым кругом и вместо плоской рабочей зоны имеет рабочую зону в виде усеченного конуса с конусным углом несколько меньше, чем 180°. Такая форма сочетает преимущества тарельчатых и конусных кругов.

Вариант устройства для осущетств- ления шлифования при применении рабочей линии с имеющими форму винтообразной линии составными элементами также имеет станину, которая, с одной стороны, несет со способностью к перемещению каретку для обкатки, а, с другой стороны, имеет известные, смонтированные со способностью к поворотам для установки наклона зуба крестовые -каретки для носителей инструмента . Однако для имеющей форму винтовой линии- рабочей линии часть комплекса кареток должна перемещаться параллельно оси к заготовке в движении подачи хода подъема. Для этого предусмотрена каретка 26 или дополнительная ось 27 качения между станиной станка и кареткой, а движения управляются таким образом, чтобы результирующее движение также соответствовало движению подачи хода

подъема. Различие состоит, в основном, во временном управлении отдельными движениями для достижения формы боковой поверхности зуба.

Управление этими движениями реализуется посредством применения отдельных приводов для каждого движения, В данном случае наклон зуба достига- JQ ется не за счет выполняемого наклона относительно оси колеса движения хода каретки подачи хода или соответствующего расположения каретки, а за счет перемещаемой параллельно оси зубча- 5 того колеса каретки, при этом для достижения винтовой линии в качестве участка рабочей линии заготовка приводится в действие поворотом на оправке заготовки. Только в конце бокс- 20 вой линии осуществляется следующее включение для получения следующего огибающего реза посредством привода обкатки на заготовку при применении электронно управляемого привода или 5 обычного устройства программного управления обкаткой от ленты.

Для осуществления нормальных или топографических корригирований предусмотрены средства управления, кото- Q рые взаимодействуют с приводами

для отдельных осей движения. Процессы движения устанавливаются на механических, магнитных, оптических и электрических носителях .данных. Они могут осуществляться таким образом, 5 чтобы подача на врезание корригирования производилась от заготовки чисто вращательно или чисто линейно, или в комбинации этих движений. При этом приводы обеспечивают результирующие движения. Дополнительное вращение стола при этом выражается формулой

nt EK/db,

где Е к - величина корригирования бо- - ковой поверхности;

db - диаметр основной окружности; nt - дополнительное вращение

стола.

Управление для установки оптимального режима огибающего реза запоминается в носителях данных как следствие взаимодействующих с позиционными датчиками последовательностей сигналов и может запитывать элементы уп- 5 равления отдельными движениями.

Необходимое отсутствие люфта в приводе при применении обычных приводов может быть достигнуто извеот0

0

ными средствами. Например, для этой цели необходим спаренный шнековый привод для стола заготовки. С помощью управляемого последовательностью команд отдельного приводного устройства отсутствие люфта может быть достигнуто без особых трудностей.

Формула изобретения jg

где Yg - расстояние точек контакта

шлифовального круга с обрабатываемым профилем до заданной точки;

W путь обката;

h - ход шлифования;

Oi. - угол зацепления в торцовом

сечении}

У - угол между производящей поверхностью и линией боковой поверхности обрабатываемого профиля.

2.Способ поп.1,о1личаю- в; и и с я тем, что дополнительное перемещение выполняют вдоль оси симметрии впадин.

3.Способ по п. 1, о т л и ч а ю- ц и и с я тем, что дополнительное

1. Способ шлифования эвольвентных профилей цилиндрических зубчатых ко- fiec с коррекцией их по профилю и длине инструментом, выполненным в виде конических или тарельчатых кругов, расположенных наклонно друг к другу под профильным углом шлифования, в условиях обката и возвратно-поступательного перемещения вдоль оси обрабатываемого колеса и дополнительного независимого перемещения инструмента по заданной программе, отличающийся тем, что, с целью повышения точности получения заданной модификации зубьев, дополнительное Перемещение шлифовальных кругов выполняют возвратно-поступательным относительно точки, положение которой Задают в соответствии с зависимостью

Y3-W sintx t/cosy+h tgj,

5

0

5

перемещение выполняют вдоль профиля зубьев.

4.Способ по п. отличающийся тем, что дополнительное перемещение выполняют тангенциально к боковой поверхности зубъев. -

5.Способ поп.1, отличающийся тем, что дополнительное перемещение выполняют тангенциально к меридиану боковой поверхности.

6.Способ по пп.2-5, отличаю щ и и с я тем, что дополнительное перемещение выполняют прямолинейным.

7.Способ по пп. 2-5, отличающийся тем, что дополнительное перемещение выполняют вращательным.

8.Способ по пп. 2-5, о т л. и - чающийся тем, что дополнительное перемещение выполняют обкатным.

9.Станок для шлифования эвольвентных профилей цилиндричес зубчатых tколес с коррекцией их по длине и профилю зубьев инструментом, выполненным в виде конических или тарельчатых кругов, на станине которого с возможностью возвратно-поступательного и радиального перемещений относительно шлифовальных кругов установлена каретка обката, несущая средства размещения и закрепления обрабатываемого колеса, а на неподвижно установ- ленной на станине стойке в круговых направляющих с возможностью возвратно-поступательного перемещения вдоль зуба обрабатываемого колеса устновлен суппорт, несущий правую и левую инструментальные каретки с шлифовальными кругами, размещенными с возможностью дополнительного перемещения от отдельного привода, при этом станок содержит управляющие средства с позиционными датчиками, отличающийся тем, что каждая инструментальная каретка установлена с воз - можностью вертикального, тангеНциаль- .ного и радиального перемещений отноQ сительно суппорта.

0

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования ножей резцовой головки и станок для заточки инструмента | 1977 |

|

SU921456A3 |

| Привод вращения инструмента зубофрезерного станка | 1975 |

|

SU1075953A3 |

| Устройство для заточки резцовой головки | 1980 |

|

SU948284A3 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147976C1 |

| Резцовая головка | 1972 |

|

SU499787A3 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Способ шлифования зубчатых колес с круговыми зубьями | 1984 |

|

SU1247202A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| УСТРОЙСТВО для ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА | 1973 |

|

SU404206A1 |

| Способ шлифования зубчатых колес и станок для его осуществления | 1978 |

|

SU880244A3 |

Изобретение относится к станкостроению и, в частности, к обработке цилиндрических зубчатых колес с коррекцией их по профилю и длине зубьев. Цель изобретения - повышение точности получения заданной модификации зубьев. Шлифовальный круг 1 конической или тарельчатой формы в процессе обработки входит в контакт с обрабатываемым профилем 2 только в одной точке (М). Положение этой рабочей точки на рабочем участке шлифовального круга можно при необходимости изменять. Это изменение достигается за счет дополнительной подачи в виде возвратно-поступательного перемещения "О", которое накладывается на движение подачи, выполняемое в процессе шлифования. Дополнительная подача обеспечивает нахождение точки соприкосновения шлифовального круга с обрабатываемым профилем в определенной зоне круга. При этом положение этой точки находят в соответствии с определенной зависимостью. Эта рабочая точка может перемещатья вдоль различных рабочих линий, проходящих, например, вдоль оси симметрии впадин, вдоль профиля зубьев, тангенциально к боковой поверхности зубьев и т.д. Устройство для осуществления содержит станину, на которой с возможностью радиального перемещения относительно несущего обрабатываемое колесо стола установлена стойка. В круговых направляющих стойки с возможностью возвратно-поступательного перемещения вдоль зуба обрабатываемого колеса установлен суппорт. На суппорте размещена правая и левая инструментальные каретки, установленные с возможностью дополнительного вертикального, тангенциального и радиального относительно суппорта перемещения от отдельного привода. Кроме того, станок содержит управляющие средства с позиционными датчиками. 2 с.п. и 7 з.п.ф-лы, 14 ил.

О

О

0

о

W

д-гпф

9Щ

и

E9I17ZS

8

Фиг. П

/

27

Фиг. 13

Фиг. ft

| Способ повышения прочности окрасок субстантивными красителями | 1940 |

|

SU74930A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1990-06-23—Публикация

1985-10-31—Подача