Изобретение относится к области механизации теплопидроизолядионных работ при строительстве теплотрубоироводов.

Известны установки для нанесения на трубу теплоизоляции из жестких масс типа легкого бетона, гидроизоляции и покровного слоя. Однако для ее нанесения требуется большое количество разъемных форм, мостовых кранов, тележек, автоклавов, сушил, оборудования для изготовления ар.матуры a-i т. п. Однако процесс производства сложный и маломеханизироваиный.

Цель настоящего изобретения - повышение производительности, степени автоматизации производства и повышение качества.

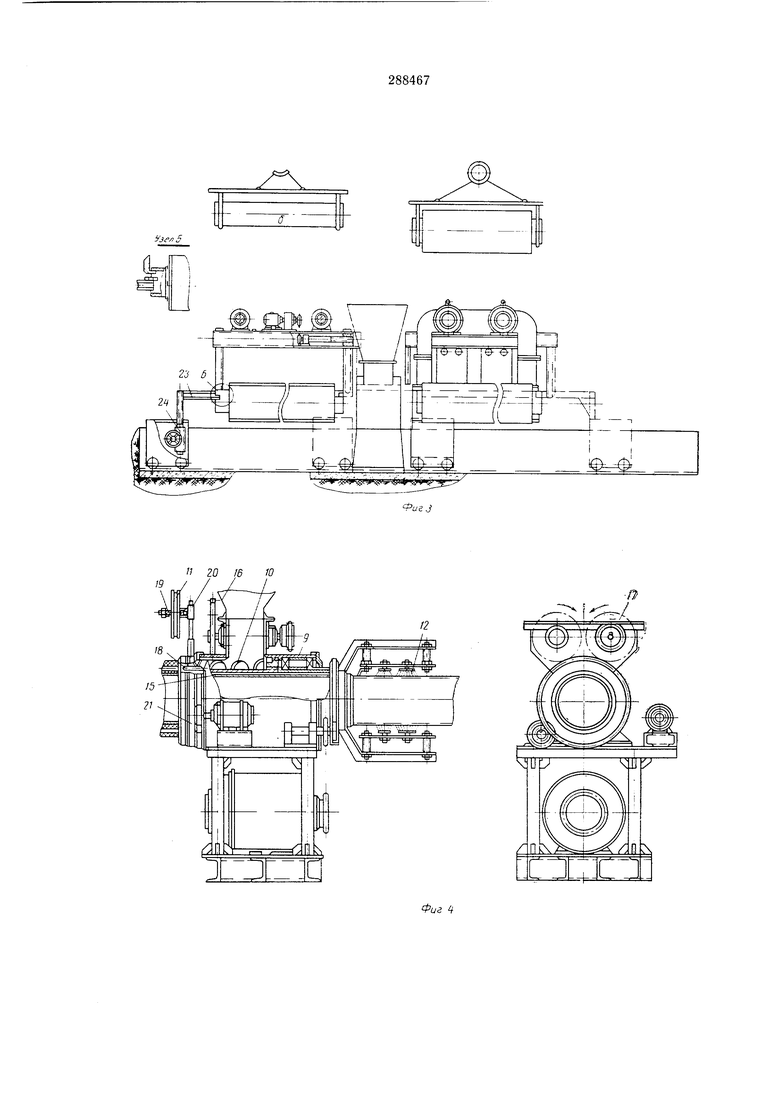

Достигается это тем, что установка выполнена с теплоизолируюшим, гидроизолируюшим и покровио-укладочным устройствами, установленными параллельно друг другу, а до и после каждого устройства смонтированы механизмы подачи трубы, причем между теплоизолирующим и гидроизолирующим устройствами, а также между последним и покровиоукл:адочным устройством смонтированы перегрузочные механизмы, расположенные перпендикулярно продольной оси этих устройств.

метры труо шнеком и сменной соответственно шнеку цилиндрической вставкой, причем па выходном конце шнека закреплена приводная шестерня, а по ее окрул :ности установлены нродольные кронштейны со щетками.

На выходном конце кожуха шнека теплоизолирующего и покровно-укладочного устройства установлена приводная шестерня, на которой смонтированы радиальные кронштейны с шарнирно укрепленными подпружпненными бобинами с обмоточной лентой.

На .кожухе полого шнека укреплен бункер с питательным устр011ством.

С целью образования пустот в теплоизоляции и иродольного реза теплоизоляционной оболочки на скорлупы внутрп кожуха шпека, на выходном конце его, установлены сменные пустотообразователи или сменные ножи.

Гидроизолируюшее устройство выполнено в виде врашаюшегося сменного цилиндра, по окрул ности которого в центральной его части расположены отверстия, над которыми установлен питательный бачок с электронагревателями, а на выходном конце цилиндра укреплены посредством радиальных кронштейнов шарнирно соединенные подпружиненные бобины с обмоточной лентой.

ми на ней перемещаемыми захватами для труб.

Механизм подачи трубы выполнен с установлекной на подвижной тележке вертикально выдвижной опорой, на консоли которой закреплен захват для трубы.

С целью предварительного натяжения арматуры покровного слоя она выполнена с двумя разъемным.и фланцами, имеющими по окрулсности пазы для креплен1ия арматуры.

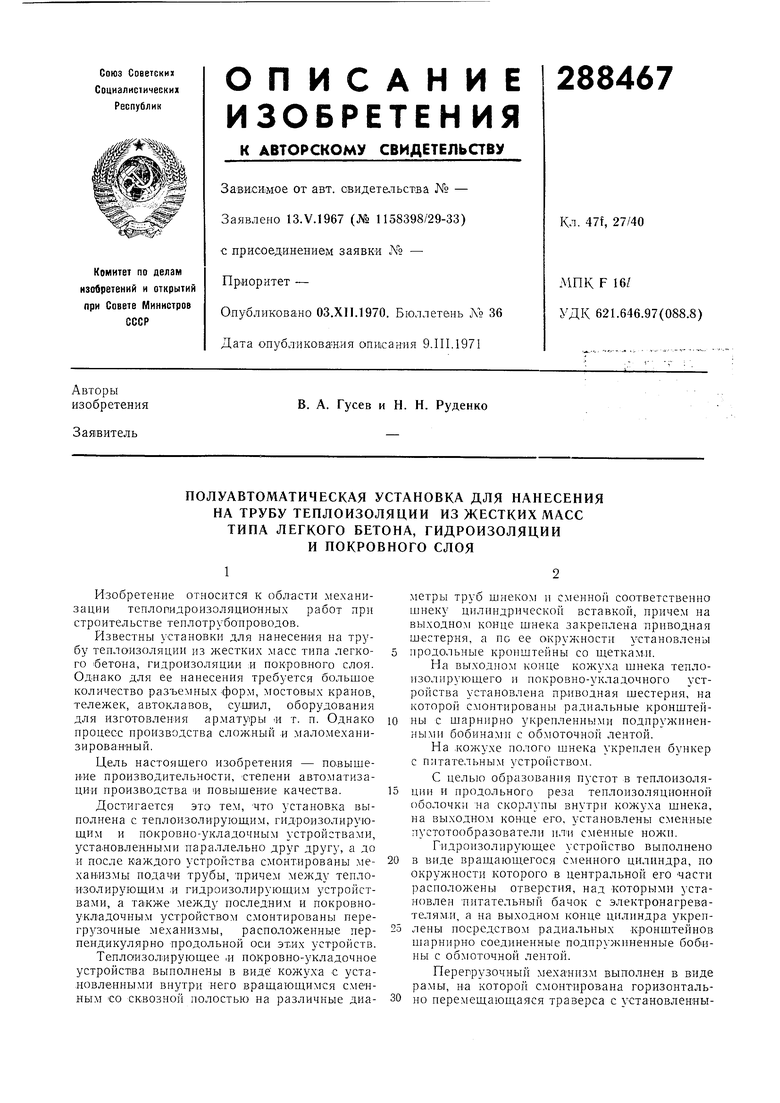

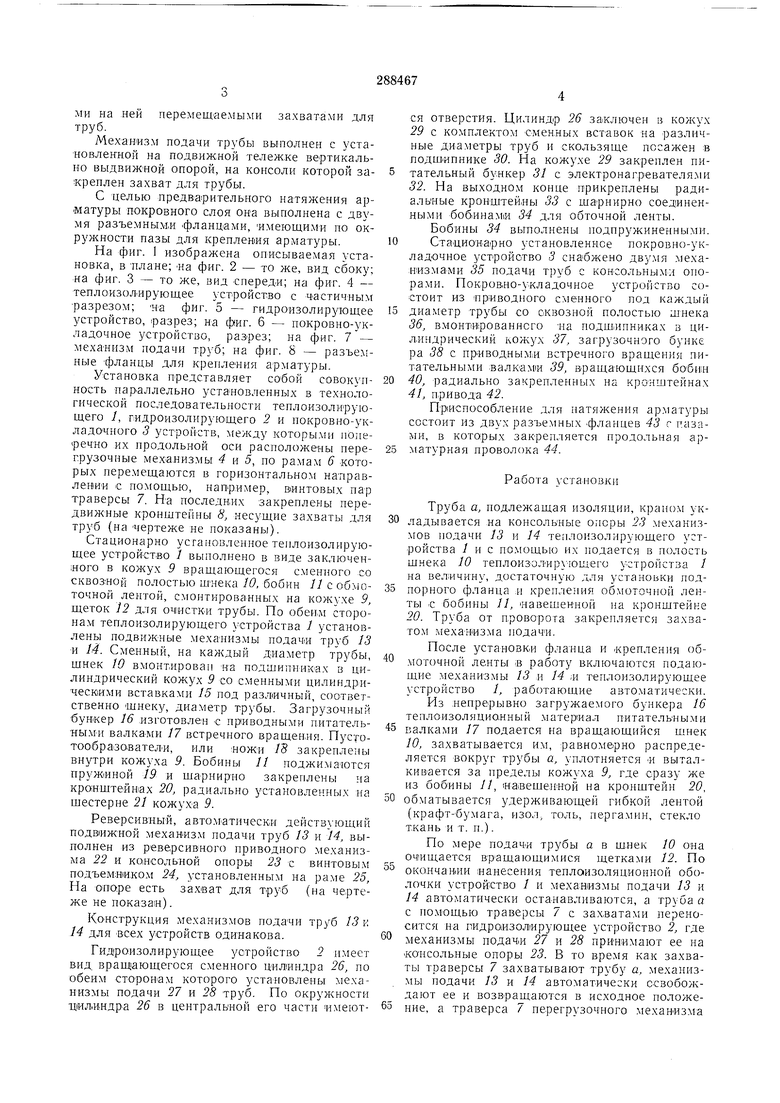

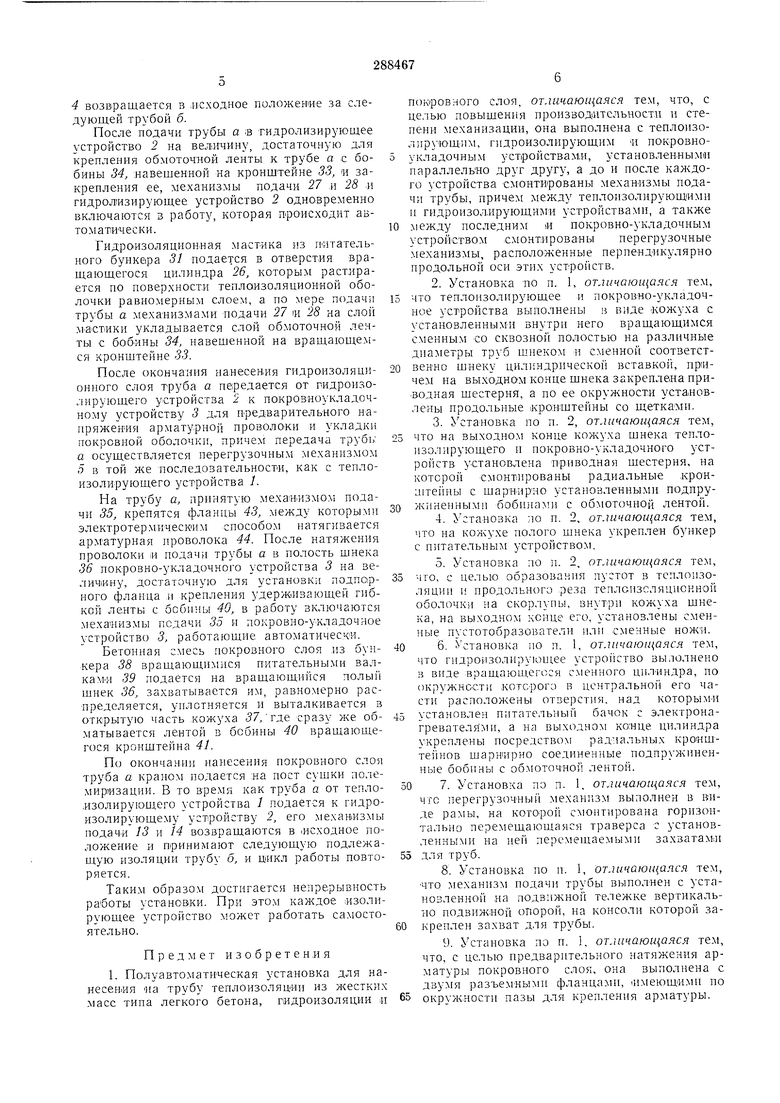

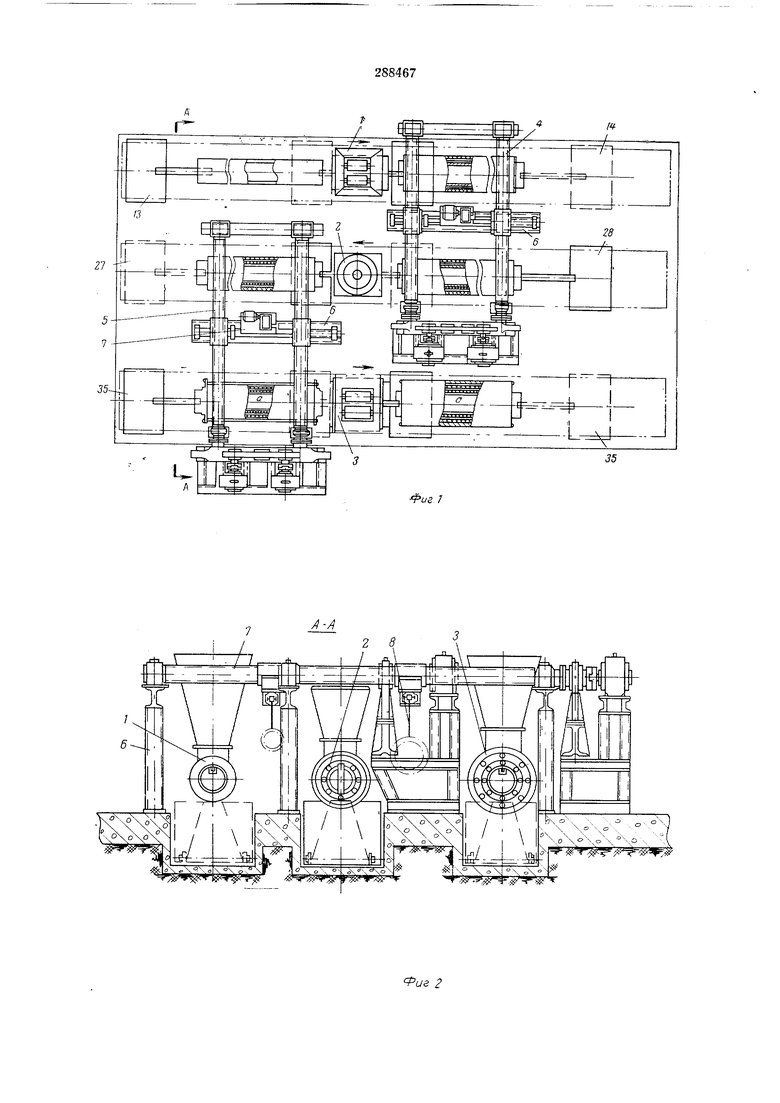

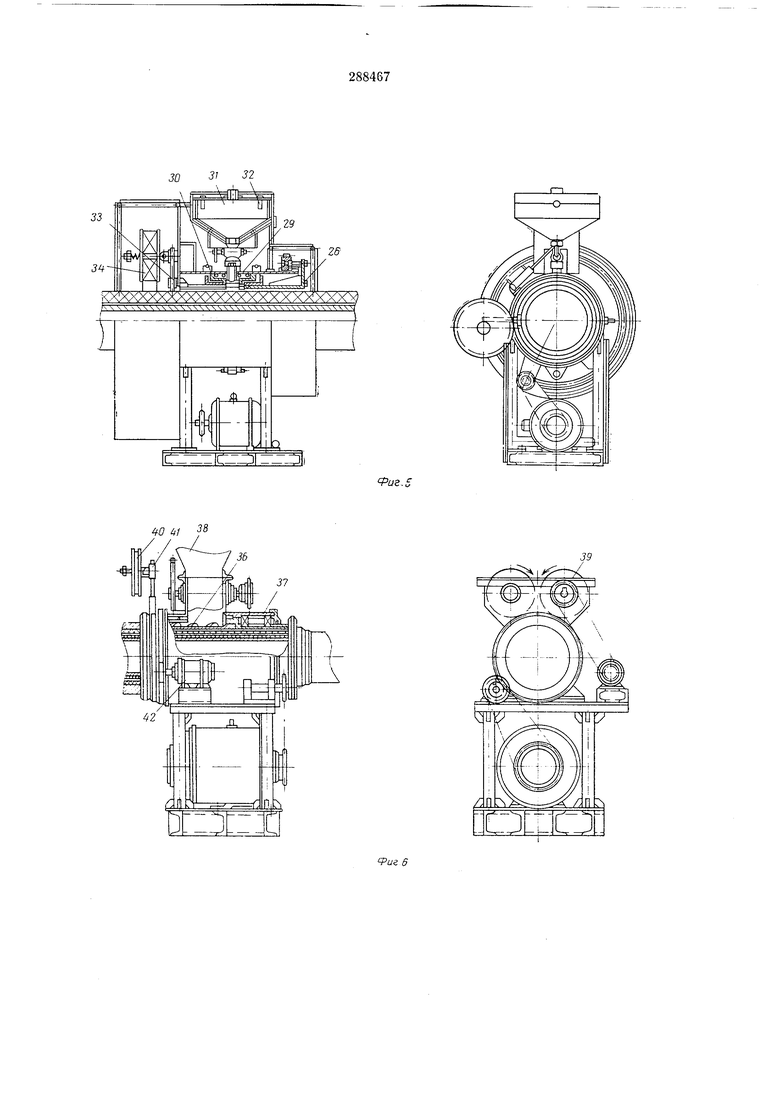

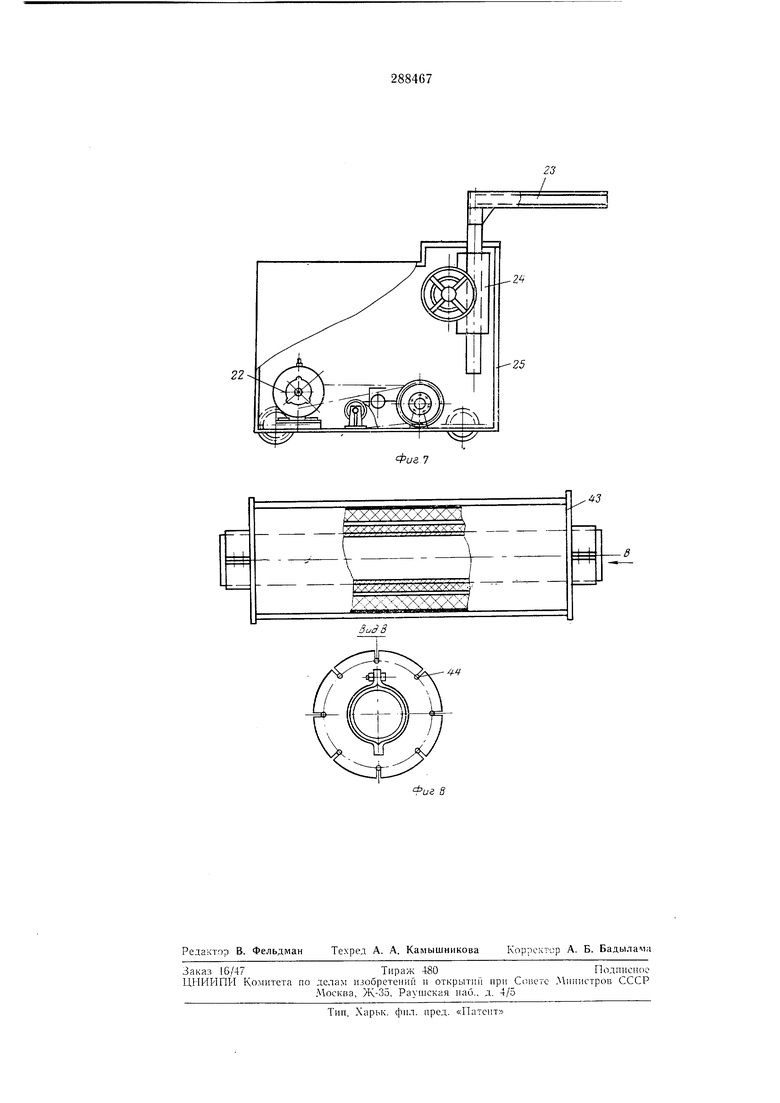

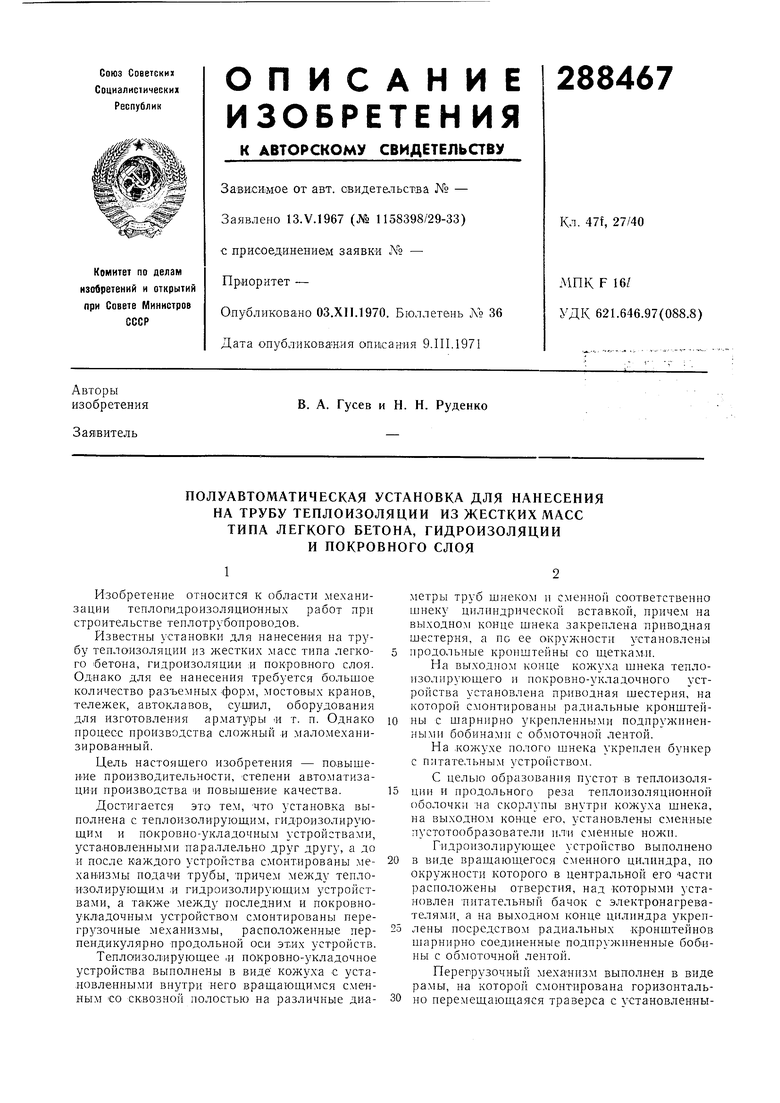

На фиг. I изображена описываемая установка, в Плане; «а фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид сперед-и; на фиг. 4 - теплоизол ирующее устройство с частичным разрезом; на фиг. 5 - гидроизолирующее устройство, |разрез; на фиг. 6 - покровно-укладочное устройство, разрез; на фиг. 7 - механизм подачи труб; на фиг. 8 - разъемные фланцы для крепления арматуры.

Установка представляет собой совокупность пар-аллельно уста новленных в технологической последовательности теплоизолирующего /, гидроизолирующего 2 и покровно-укладочного 3 устройств, между которыми поперечно их иродольной оси расположены перегрузочные механизмы 4 и 5, тю рамам 6 которых перемещаются в горизонтальном направлен1ИИ с помощью, напр.имер, винтовых пар траверсы 7. На последних закреплены передвижные кронштейны 8, несущие захваты для труб (на чертеже не показаны).

Стационарно усгановленное теплоизолирующее устройство / выполнено в виде заключенного в кожух 9 вращающегося сменного со сквоз:ной полостью цгнека 10, бобин // с обмоточной лентой, смонтированных на кожухе 9, щеток J2 для очистки трубы. По обеим сторонам теплоизолирующего устройства / установлены подвижные мехапизмы подачи труб 13 и 14. Сменный, на каждый диаметр трубы, щнек 10 вмонтирован на подшипниках в цилиндрический кожух 9 со сменными цилиндрическими вставками 15 под различный, соответственно щнеку, диаметр трубы. Загрузочный бункер 16 изготовлен с приводньгми питательны.ми валками 17 встречного вращения. ГТусготообра130.вателИ, или :ножи IS закрепле {ы внутри кожуха 9. Бобины // поджимаются пружиной 19 и шарнирио закреплены на кронштейнах 20, радиально установленных на щестерне 21 кожуха 9.

Реверсивный, автомвтически действующий подвижной механизм подачи труб 13 и М, вынолнен из реверсивного приводного механизма 22 и ко,нсольной опоры 23 с винтовым подъемником 24, установленным на раме 25, На опоре есть захват для труб (на чертеже ие показан).

Конструкция механизмов подачи труб 13 и 14 для Всех устройств одинакова.

ся отверстия. Цилиндр 26 заключен в кожух 29 с комплектом сменлых вставок на различные диаметры труб и скользяще посажен 8 подщипнике 30. На кожухе 29 закреплен питательный бункер 31 с электронагревателями 32. На выходном конце прикреплены радиальные кронштейны 33 с щарнирно соединенными бобинами 34 для обточной ленты.

Бобины 34 выполнены подпружиненными.

0 Стационарно установленное покровно-укладочное устройство 3 сиабжено двумя меха.цизмами 35 подачи труб с консольными опорами. Покровно-укладочное устройство состоит из приводного сменного под каждый

5 диаметр трубы со сквозной полостью шнека 36, вмонтированного иа подш,ипниках в цилиндрический кожух 37, загрузочного бунке ра 38 с приводными встречного вращения питательными валкам1И 39, вращающихся

40, радиально закрепленных на кронштейнах 41, привода 42.

Приспособление для натяжения арматуры состоит из двух разъемных фланцев 43 с газами, в которых закрепляется продольная ар5 матурная проволока 44.

Работа установки

Труба а, подлежащая изоляции, крапом укладывается на консольные оперы 23 механиз.tOB подачи 13 и 14 теплоизолирующего устройства /НС по.мощью их подается в полость шнека 10 тецлоизолирующего устройства / на вел ичину, достаточную для установки под5 норного фланца ,и крепления обмоточной ленты -с бобины //, навешенной па кронщтейне 20. Труба от проворота закрепляется захватом механизма подачи.

После установки фланца и -крепления обмоточной ленты в раооту включаются подающие механизмы 13 и 14 ;и теплоизолирующее

устройство /, работающие автоматически.

Пз непрерывно загружаемого бункера 16

теплоизоляционный материал питательными

5 валками 17 подается па вращающийся щнек 10, захватывается им, равномерно распределяется вокруг трубы а, уплотняется и выталкивается за пределы кожуха 9, где сразу же из бобипы 11, на1вещеиной на кронштейн 20,

0 обматывается удерживающей гибкой лентой (крафт-бу.мага, изол толь, пергамин, стек.то ткань и т. п.).

По мере подачи трубы а в щнек 10 она очищается вращающимися щетками 12. По

5 окончании нанесения теплоизоляциопиой оболочки устрой ство / и механизмы подачи 13 и 14 автоматически останавливаются, а труба а с иомощью траверсы 7 с захватами переносится на лидроизолирующее устройство 2, где

механизмы подачи 27 и 28 принимают ее на «Опсольные опоры 23. В то время как захваты траверсы 7 захватывают трубу а, механизмы подачи 13 и 14 автоматически освобождают ее и возвращаются в исходное положе4возв1ращается в .исходное положение за следующей трубой б.

После подачи трубы а в гидролизирующее устройство 2 на величину, достаточную для крепления обмоточной ленты к трубе а с бобины 34, навешенной на кронштейне 33, и закренления ее, механизмы подачи 27 ,и 28 п гидрол1изируюш,ее устройство 2 одновременно включаются в работу, которая происходит автоматически.

Гидроизоляционная мастика из питательного бункера 31 подается в отверстия враш,аюш,егося цилиндра 26, которым растирается но поверхности теплоизоляционной оболочки равномерным слоем, а по мере подачп трубы а механизмами иодачи 27 и 28 на слой мастики укладывается слой обмоточной ленты с бобины 34, навешенной на враш,ающемся кронштейне 33.

После окончания нанесения гидроизоляционного слоя труба а передается от гидроизолирующего устройства 2 к покровноукладочному устройству 3 для предварительного напряжения арматурной проволоки и укладки покровной оболочки, причем передача трубь а осуществляется перегрузочным механизмом

5в той же последовательности, как с теплоизолирующего устройства /.

На трубу а, принятую механизмом подачи 35, крепятся фланцы 43, между которыми электротермическим способом натягивается арматурная проволока 44. После натяжения проволоки и подачи трубы а в полость шнека 36 покровно-укладочного устройства 3 на велич1ину, достаточную для установки подпо.рпого фланца и крепления удерживающей гибкой ленты с бобины 40, в работу включаются механизмы подачи 35 и покровно-укладочное устройство 3, работающие автоматически.

Бетонная смесь покровного слоя из бункера 38 вращающимися питательными валкамИ 39 подается на вращающийся полый шнек 36, захватывается им, равномерно распределяется, уплотняется и выталкивается в открытую часть кожуха 57,где сразу же обматывается лентой в бобины 40 вращающегося кронштейна 41.

По окончании нанесения покровного слоя труба а краном подается :на пост сушки полемиризации. В то время как труба а от теплоизолирующего устройства 1 подается к гидроизолирующему устройству 2, его механизмы подачи 13 и 14 возвращаются в исходное положение и принимают следующую подлежащую изоляции трубу б, и цикл работы повторяется.

Таким образом достигается непрерывность работы установки. При этом каждое изолирующее устройство может работать самостоятельно.

покровного слоя, отличающаяся тем, что, с целью повыщен1чя производительности и степени механизации, она выполнена с теплоизолирующим, гидроизолирующим и покровноукладочным устройствами, установлен.нымл параллельно друг другу, а до и после каждого устройства смонтированы механизмы подачи трубы, причем между теилоизолирующими и гидроизолирующими устройствами, а также

0 между последним и покровно-укладочным устройством смонтированы перегрузочные механизмы, расположенные перпендикулярно продольной оси этих устройств.

2.Установка по п. 1, отли.чаюи(аяся тем, 5 что теплоизолирующее и покровно-укладочное устройства выполнены в виде с установленными внутри него вращающимся сменным со сквозной полостью на различные диаметры труб шпеком и сменной соответст0 венно щнеку цилиндрической вставкой, пр1Ичем на выходном конце щнека закреплена приводная щестерня, а по ее окружности установлены продольные 1кроиштейны со щетками.

3. cтa нoвкa по п. 2, отличающаяся тем, 5 что на выходном конце кожуха шнека теплоизолирующего и покровно-укладочного устройств установлена приводная щестерня, на которой смонтированы радиальные кронaiTeinibi с шарнирио установленными подпружиненнымп боби)ами с обмоточной лентой.

4.Установка по п. 2, от.шчающаяся тем, что на кожухе полого щнека укреплен бункер с питательным устройством.

5.Установка по п. 2, отличающаяся тем, 5 что, с целью образования пустот в теп,тоизоляции и продольного реза теплсизсляциокной оболочки на скорлупы, внутри шнека, на выходном конце его, установлены сменные пустотобразователи или сменные ножи. 0 6. Установка по п. 1, отличающаяся тем, что гидроизолирукпцее ycTpoiicTBO вылолнепо в виде вращающегося сменного цил-индра, по окружнсс.ти которого в центральной его части расположены отверстия, над которыми 5 установлен питательный бачок с электронагревателямп, а на выходном ко:нце цилиндра укреплены посредством радиальных кроншTeiiHOB щарнирно соединенные подпружиненные бобины с обмоточной лентой.

50 7. Установка по п. 1, отличающаяся тем, что перегрузочНый механизм выполнен в виде рамы, на которой смонтирована горизоптально перемещающаяся траверса с установленными па ней перемеи1аемыми захватамаг

55 для труб.

8.Установка по п. 1, отличающаяся тем, что механизм лодачи трубы выполнен с установлен110Й на подвижной тележке вертика.ть110 подвижиой опорой, на консоли которой за0 креплен захват для трубы.

9.Установка по и. 1, отличающаяся тем, что, с целью предварптельного натяжения арматуры покровного слоя, она выполнена с двумя разъемными фланцами, имеющими по

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения изоляции на трубы | 1985 |

|

SU1328635A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ НА ТРУБУ ТЕПЛОИЗОЛЯЦИИ ИЗ ЖЕСТКИХ МАСС ТИПА ЛЕГКОГО БЕТОНА | 1970 |

|

SU282857A1 |

| Полуавтоматическая установка для нанесения на трубу теплоизоляции из жестких масс типа легкого бетона и гидроизоляции | 1973 |

|

SU516869A1 |

| Полуавтоматическая установка для нанесения изоляции на наружную поверхность трубы | 1985 |

|

SU1312300A1 |

| ДВУХСТОРОННИЙ ЦЕНТРОБЕЖНЫЙ РАЗБРАСЫВАТЕЛЬ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1966 |

|

SU178587A1 |

| Установка химической регенерации формовочных смесей и промывки порошков огнеупорных окислов | 1979 |

|

SU789202A1 |

| Устройство для изготовления трубчатых изделий | 1974 |

|

SU580120A1 |

| УСТРОЙСТВО для УПАКОВКИ СТЕРЖНЕОБРАЗНЫХ | 1973 |

|

SU397429A1 |

| ВСЕСОЮЗНАЯi:..ii-.n:V5U-:s:.Ail;?:?i^ БИБЛИОТЕКА | 1973 |

|

SU362181A1 |

| Машина для разбрасывания отравленных приманок и опыливания | 1940 |

|

SU63921A1 |

12

26

icr-- -iC-0|- rj3i,

38

W 1

36

Я t

37

-i

2 rm

xсэшог

22-43

Авторы

Даты

1970-01-01—Публикация