Известны теплообменники для утилизации тепла отходящих газов, например, турбин, содержащие расположенные в корпусе поперечно направлению движения газового потока трубчатые спирали с впускным и выпускным коллекторами.

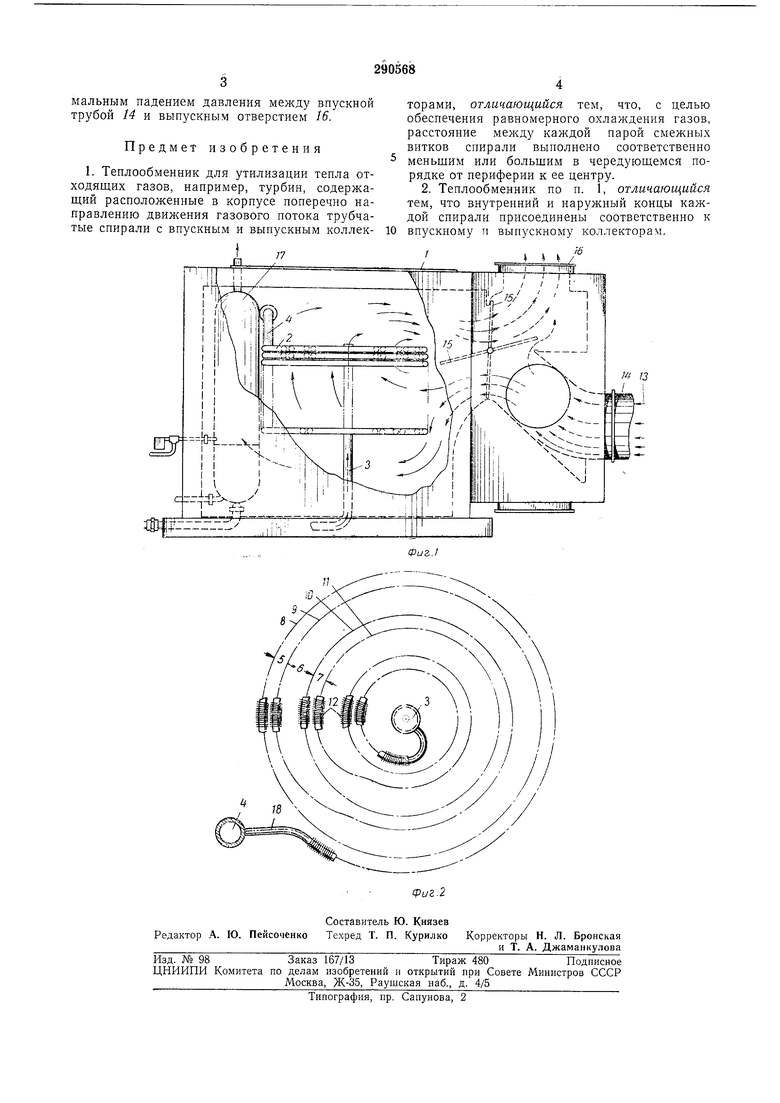

Цель изобретения - обеспечение равномерного охлаждения газов. Это достигается тем, что расстояние между каждой парой смежных витков спирали выполнено соответственно меньшим или большим в чередующемся порядке от периферии к ее центру.

Внутренний и наружный концы каждой спирали присоединены соответственно к впускному и выпускному коллекторам.

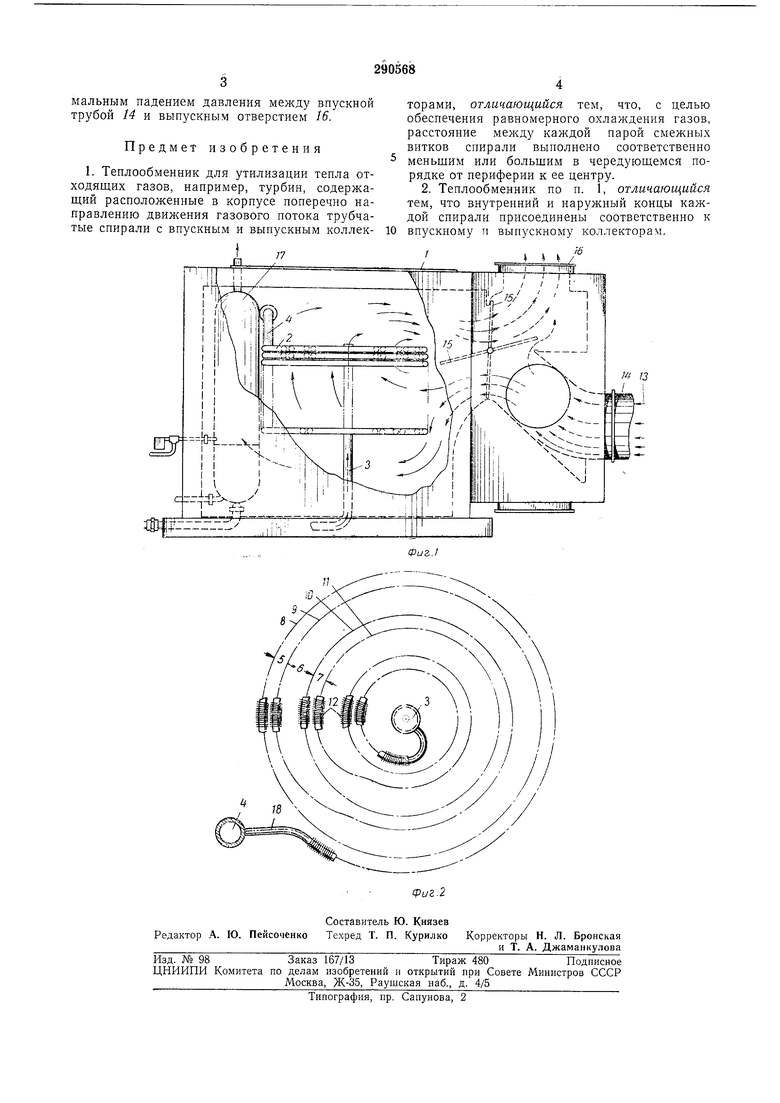

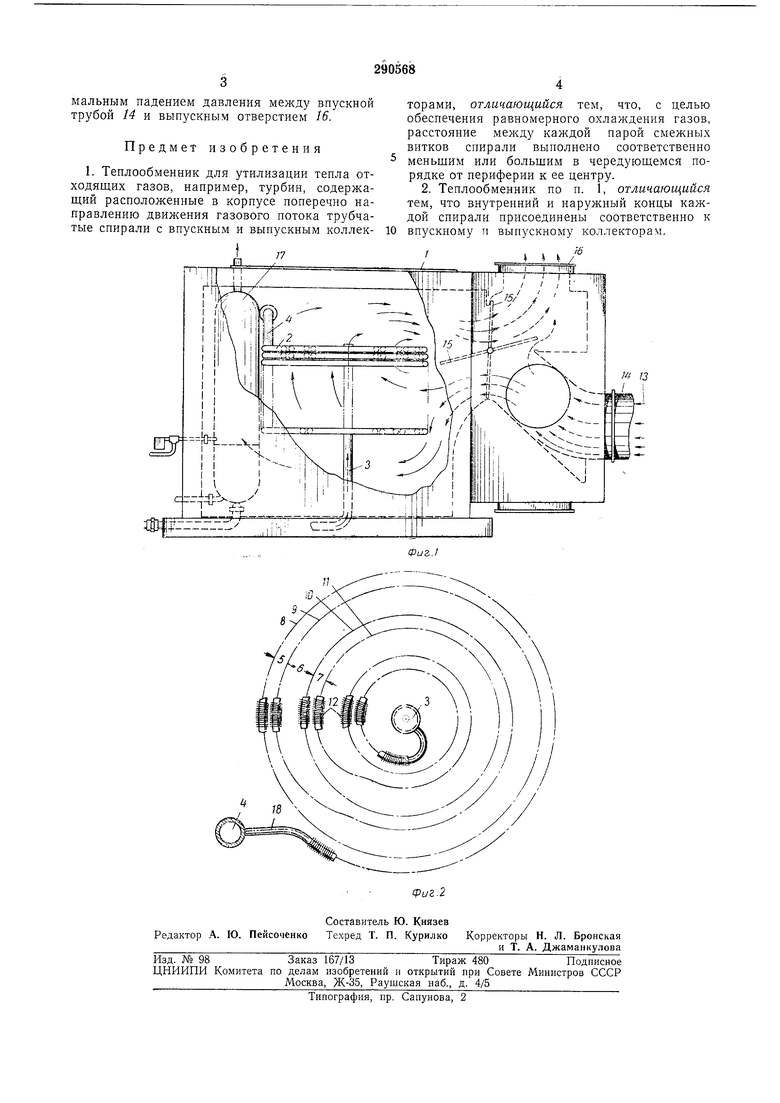

На фиг. 1 схематически показан описываемый теплообменник; на фиг. 2 - трубчатая спираль.

Теплообменник содержит расположенные в корпусе 1 поперечно направлению движения газового потока трубчатые спирали 2 с впускньш 3 и выпускным 4 коллекторами. Расстояния 5-7 между каждой парой смежных витков 8-11 и т. д. спирали выполнены соответственно меньшими или большими в чередующемся порядке от периферии к ее центру. Спирали снабжены ребрами 12 для турбулизации проходящего газового потока и интенсификации теплообмена.

Горячие газы из турбины поступают в корпус ) теплообменника в направлении стрелки 13 через впускную трубу 14. В зависимости от положения поворотной заслонки 15 часть газов проходит непосредственно через пучок трубчатых спиралей 2, а другая часть газов направляется наружу через выпускное отверстие 16. Внутри корпуса размещен паросепаратор 17 центробежного типа. Впускной коллектор 3 сообщается самотеком с выпускной трубой рециркуляционного насоса (на чертеже не показан), выпускной коллектор 4- с каждой трубчатой спиралью 2 при помощи патрубков 18.

Каждая трубчатая спираль представляет собой параллельный путь для образовавшейся паро-водяной смеси, циркулирующей от впускного коллектора к выпускному и далее - в сепаратор. При этом газовый поток проходит в радиальном направлении от внешней части трубного пучка спиралей к его внутренней части. По мере прохождения газов через пучок спиралей газы охлаждаются. Однако одновременно уменьшается и площадь поперечного сечения газовых каналов, так что практически скорость газов остается почти без изменений, и тем самым создаются наиболее благоприятные условия для теплообмена во всех частях трубного пучка с мини

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ОКОМКОВАНИЯ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1973 |

|

SU382298A1 |

| КОНДЕНСАЦИОННЫЙ ТЕПЛООБМЕННИК, ИМЕЮЩИЙ ДВА ПЕРВИЧНЫХ ТРУБНЫХ ПУЧКА И ОДИН ВТОРИЧНЫЙ ТРУБНЫЙ ПУЧОК | 2008 |

|

RU2438073C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРОВОЛОКИ | 1969 |

|

SU248570A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫРАВНИВАЮЩЕГО ФИЛЬТРА | 1973 |

|

SU383333A1 |

| ПОЛУЧЕНИЯ МЕТАЛЛИЗОВАИПОЙ РУДЫ | 1971 |

|

SU311460A1 |

| КОАГУЛОГРАФ | 1973 |

|

SU388430A1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО | 2022 |

|

RU2790537C1 |

| СУШИЛЬНЫЙ ВАЛЕЦ | 1971 |

|

SU291512A1 |

| ВИБРАТОР С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 1970 |

|

SU261295A1 |

| ПАССИВНАЯ СИСТЕМА УСПОКОЕНИЯ КИЛЕВОЙ КАЧКИ СУДНА | 1970 |

|

SU269848A1 |

Авторы

Даты

1971-01-01—Публикация