Изобретение относится к антифрикционным самосмазывающимся материалам, используемым для изготовления деталей узлов трения, эксплуатирующихся в щелочных средах, и при трении без смазки.

Известна антифрикционная смазка на основе углерода, цолиалюмофенилсилоксановой смолы, эпоксидной смолы и сухого смазывающего материала.

Однако известная смазка невысокой стойкостью к щелочам.

С целью повыщения стойкости смазки к воздействию щелочей в ее состав вводят .полиорганосилазановую смолу и едкое кали. Оптимальным является состав, содержащий, %: 5-1 эпоксидной смолы, 0,,5 цолиалюмофенилсилоксановой смолы, 27-20 полиорганосилазановой смолы, 0,01-0,6 едкого кали, 10-3 сухого смазывающего материала и до 100 углерода.

Полиорганосилазановая смола представляет собой продукт термическикаталитической поликонденсации диметилциклосилазанов в присутствии едкого кали и обладает высокой термической устойчивостью до 300°С, высокой адгезией к наполнителям и высокой щелочестойкостью.

мещены метильными радикалами. При воздействии щелочи происходит разрыв связи Si - С и N - П. При этом образуются моле- . кула углеводорода и новая связь Si - N, которая обладает боле высокой стойкостью к воздействию иона гидроксила, чем исходные связи. В результате под воздействием щелочи происходит уплотнение сетки химических связей, сопровождающееся упрочнением полимера. В случае фенолформальдегидных смол воздействие щелочи сопровождается деструкцией макромолекул полимера с образованием низкомолекулярных продуктов.

Для снижения коэффициента трения, повыщения теплопроводности композиции и цовышения твердости в состав материала вводятся также углеродные наполнители (искусственные или естественные графиты, нефтяной кокс, молотый уголь и т. д.), а также различные сухие смазки (дисульфид молибдена, нитрид бора, политетрафторэтилен и т. д.).

Способ приготовления материала. Наполнители и связующие смещиваются в растворе толуола в смесителе с Z-образными лопастями в течение 1-2 час.

Из полученной массы удаляется растворитель под вакуумом 100-300 мм рт. ст. и температуре 100°С.

чающийся пресс-порошок перерабатывается прессованием при удельпом давлении 400- 600 KZCJCMZ и температуре 250-270°С. Пример.

Состав композиции, вес. %: Кокс нефтяной прокаленный72

Нитрид бора5

Полидиметилсилазан20

Эпоксидная смола2,96

Едкое кали0,02

Полиалюмофенплсилоксан0,02

100

Итого:

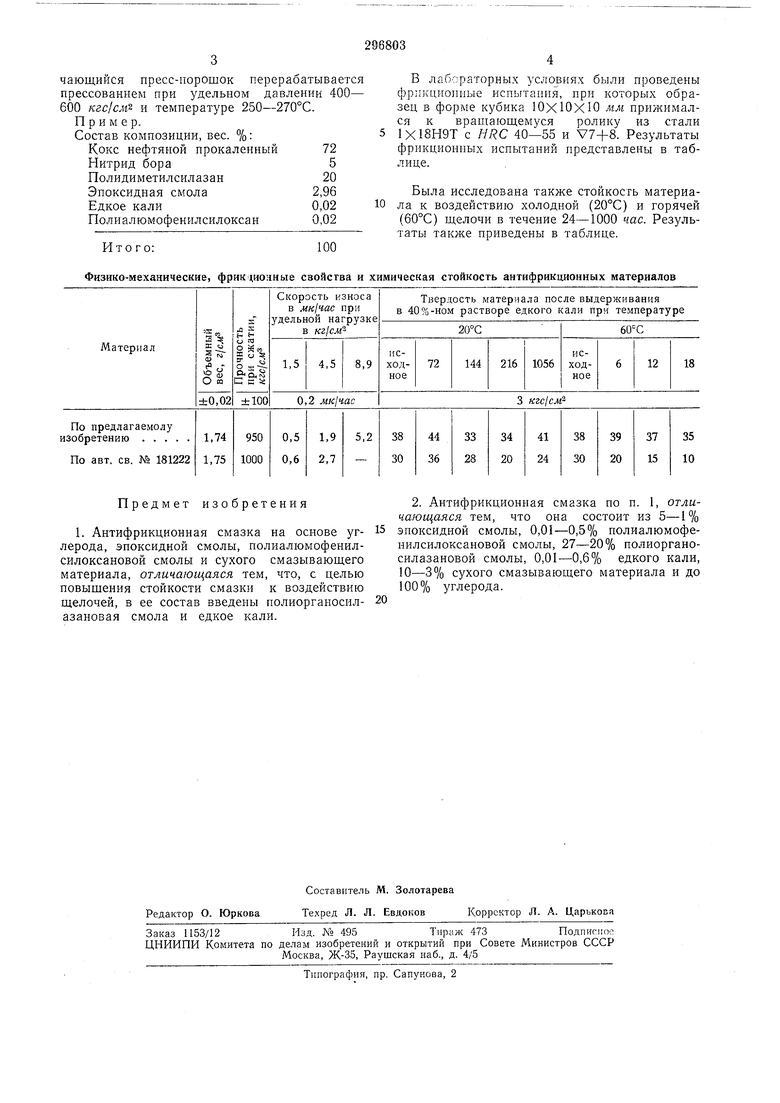

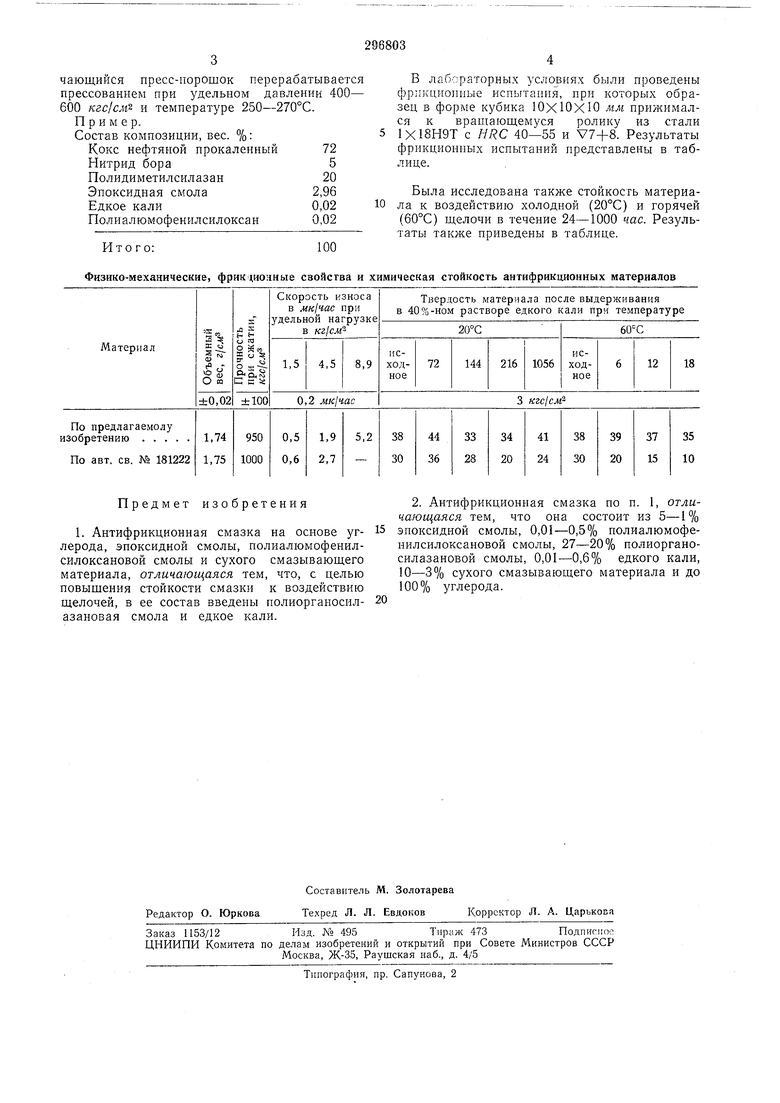

Физико-механические, фрикционные свойства и химическая стойкость антифрикциоиных материалов

В лабораторных условиях были проведены фрикционные испытания, при которых образец в форме кубика ЮХЮХЮ мм прижимался к вращающемуся ролику из стали 1Х18Н9Т с HRC 40-55 и V7+8. Результаты фрикционных испытаний представлены в таблице.

Была исследована также стойкость материала к воздействию холодной (20°С) и горячей (60°С) щелочи в течение 24-1000 час. Результаты также приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТРИФРИКЦИОННЫЙ МАТЕРИАЛ | 1972 |

|

SU328159A1 |

| АНТИФРИКЦИОННАЯ СМАЗКА | 1966 |

|

SU181222A1 |

| Антифрикционный пресс-материал | 1974 |

|

SU513071A1 |

| АНТИФРИКЦИОННЫЙ САМОСМАЗЫВАЮЩИЙ МАТЕРИАЛ | 1998 |

|

RU2132364C1 |

| АНТИФРИКЦИОННЫЙ САМОСМАЗЫВАЮЩИЙ МАТЕРИАЛ | 2003 |

|

RU2254361C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2246503C1 |

| Антифрикционный материал | 1990 |

|

SU1739105A1 |

| Полимерная композиция антифрикционного назначения | 1980 |

|

SU887589A1 |

| Антифрикционная композиция | 2022 |

|

RU2780264C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1972 |

|

SU343088A1 |

Предмет изобретения

эпоксидной смолы, 0,01-0,5% полиалюмофенилсилоксановой смолы, 27-20% полиорганосилазановой смолы, 0,01-0,6% едкого кали, 10-3% сухого смазывающего материала и до 100% углерода.

Авторы

Даты

1971-01-01—Публикация