Изобретение относится к антифрикционным материалам, используемым для изготовления поршневых колец, подшипников скольжения, торцовых уплотнений.

Известен антифрикционный материал на основе углеродного наполнителя, полифенилвинилсилсесквиоксана, полифенилметилгидросилсесквиоксана и сухих смазок, например нитрида бора.

Этот материал обладает высокой износостойкостью до температуры 270° С. При более высоких температурах его износостойкость существенно снижается.

Целью изобретения является повышение термоокислительной стойкости материала, его механической прочности и износостойкости при повышенных температурах (270°- 400°С).

Предпочтительно следующее соотношение компонентов в составе композиции, вес. %:

Полифенилвинилсилсесквиоксан10-27Полифенилметилгидросилсесквиоксан10-27

Фосфорнитриланилид0,5-5 Сухая смазка3-7

ного азота, которые резко повышают термоокислнтельную стойкость связующего. Атомы азота фосфорнитриланилида могут образовать координационные связи с атомами кремния

силсесквиоксановой основной цепи молекулы. Образование такой связи приводит к стабилизации связей Si-С и Si-О в полиорганосилсесквиоксане. В результате температура начала термодеструкции связующего поднимается

на 50-100° С.

В качестве углеродных наполнителей для повышения механической прочности применяют порошковые материалы, например нефтяной кокс, искусственный графит, углеродные

графитные ткани, получаемые термообработкой при 900-2200°С органических тканых материалов, например вискозных.

В качестве сухих смазок для снижения коэффициента трения могут быть введены дисульфид молибдена, нитрид бора, политетрафторэтилен и другие смазки.

Пример 1. Компоненты берут в следующем соотношении, вес. %:

Полифенилвинилсилсквиоксан12,5

Полифенилметилгидросилсесквиоксан12,5

Пример 2. Компоненты берут в следующем соотношении, вес. %:

ПолифенилБинилсилсесквиоксан25 Полифенилметилгидросилсесквиоксан25

Фосфорнитриланилид3

Нитрид бора5 Углеродная ткань, марки

УТВ-9остальное

Материал нриготовляют следующим образом.

Раствор смол в толуоле, ацетоне или четыреххлористом углероде смешивают с сухой смазкой, нанример нитридом бора или дисульфидом молибдена, в смесителе с Z-образными лопастями. При изготовлении материала по примеру 1 в смеситель вводят расчетное количество нефтяного прокаленного кокса, предварительно размельченного до гранулометрического состава, при котором 90% порощка проходит через сито 0,09 мм. Смешанную массу сушат под.вакуумом (остаточное давление 200-400 мм рт. ст.), размельчают на ш,ековой и вибрационной мельницах и просеивают через сито 0,28 мм.

При изготовлении материала по примеру 2 углеродную ткань пропитывают смесью смол и сухой смазки и высушивают под вакуумом (остаточное давление 200-400 мм рт. ст.).

Полученный таким образом пресс-порошок

или пропитанная углеродная ткань поступают

на прессование. При прессовании давление

поддерл ;ивают 300-600 кг/см, температура

270-280° С, время выдержки 4-5 час.

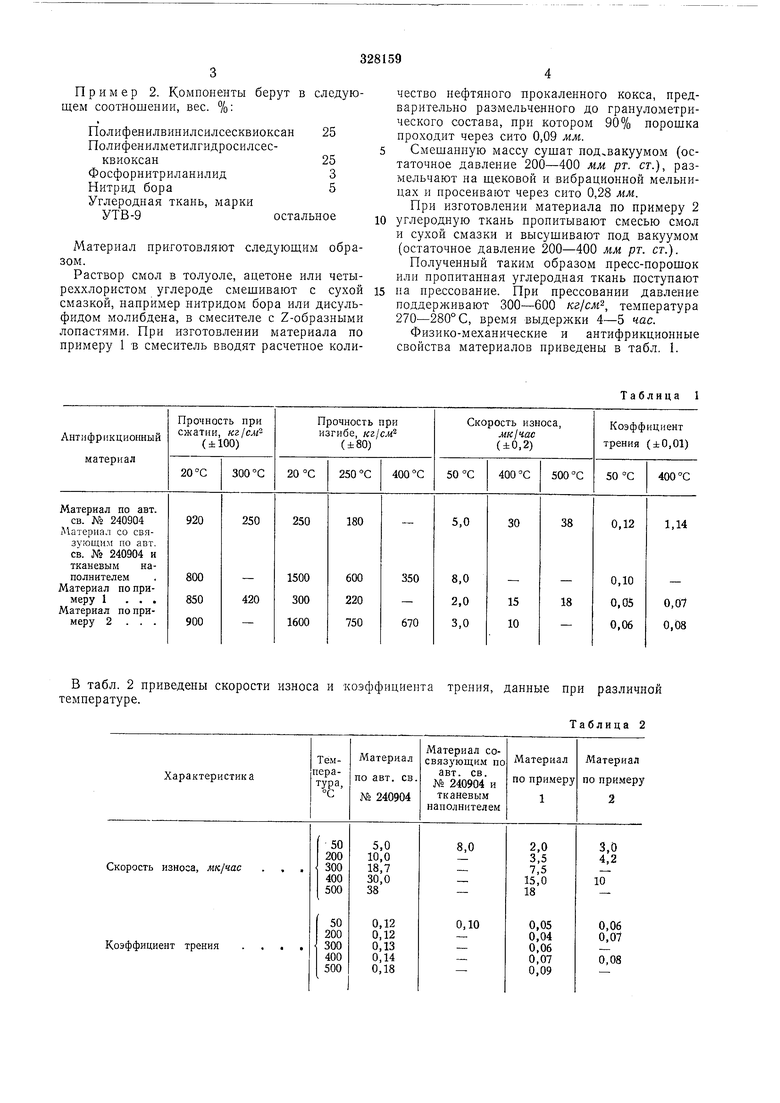

Физико-механические и антифрикционные свойства материалов приведены в табл. I.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННАЯ СМАЗКА | 1971 |

|

SU296803A1 |

| Антифрикционный материал | 1973 |

|

SU437800A1 |

| .СОЮЗНАЯ | 1973 |

|

SU364660A1 |

| Антифрикционный пресс-материал | 1974 |

|

SU513071A1 |

| Самосмазывающаяся полимерная композиция | 1974 |

|

SU528319A1 |

| Антифрикционная углеродсодержащая пресскомпозиция | 1975 |

|

SU548588A1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 1971 |

|

SU297652A1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОСТОЙКИЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2268273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| Композиция для самосмазывающегося материала | 1978 |

|

SU753892A1 |

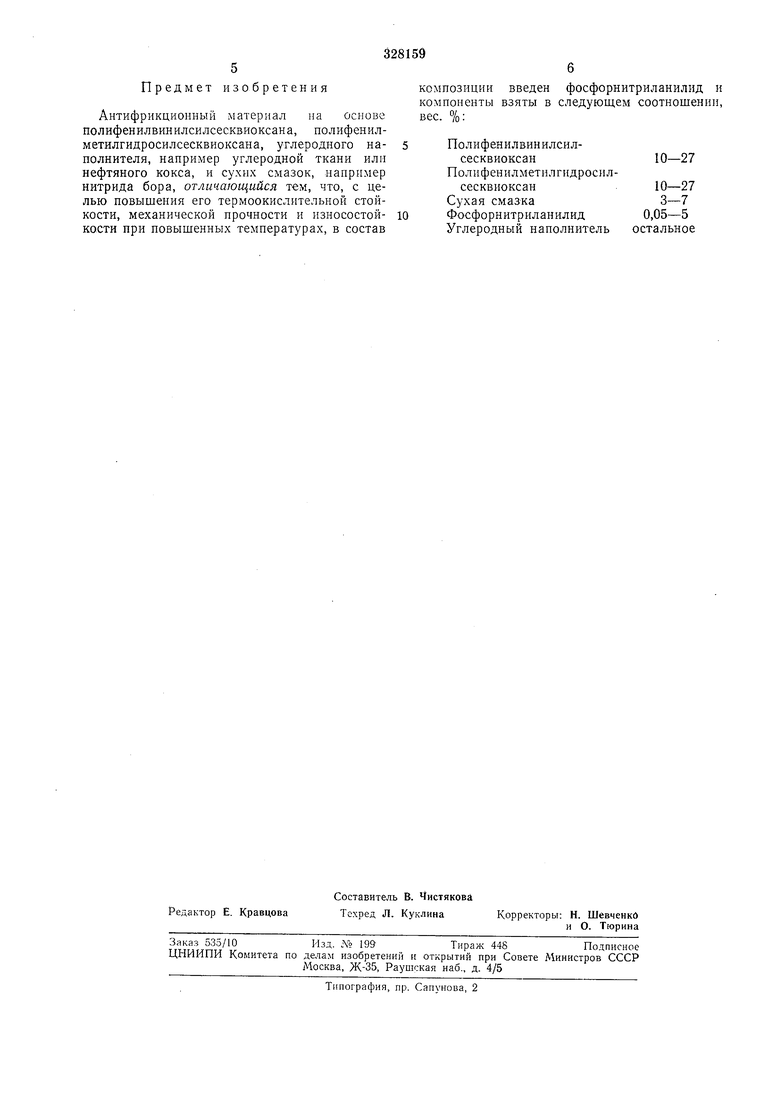

В табл. 2 приведены скорости износа и коэффициента температуре.

трения, данные при различной

Таблица 2

Предмет изобретения

Антифрикционный материал на основе полифенилвинилсилсесквиоксана, полифенилметилгидросилсесквиоксана, углеродного наполнителя, например углеродной ткани или нефтяного кокса, и сухих смазок, нанример нитрида бора, отличающийся тем, что, с целью повышения его термоокислительной стойкости, механической прочности и износостойкости при повышенных температурах, в состав

композиции введен фосфорнитриланилид и компоненты взяты в следующем соотношении, вес. %:

Полифенилвинилсил10-27

сесквиоксан Полифенилметилгидросил10-27

сесквиоксан 3-7 Сухая смазка 0,05-5 Фосфорнитриланилид Углеродный наполнитель остальное

Авторы

Даты

1972-01-01—Публикация