Известен -способ получения высокомолекулярных полидиеноБ лолимеризацией или сололимеризацией сопряженных диенов в присутствии галогенидов металлов групп, напрИмер четыреххлористого титана, и карбонилов металлов VIII группы, например карбонила никеля.

Однако получаемые на этих катализаторах полимеры содержат мало звеньев цис-1,4структуры.

С целью создания способа, позволяющего получать высокомолекулярные полимеризаты сопряженных диенов, особенно высокомолекулярного полибутадиена, которые содержат более 80%, а зачастую даже более 90% цис-1,4структурных звеньев, предлагается получать высокомолекулярные полимеры сопрял енных диенов в присутствии катализатора, состоящего из карбонила никеля и/или кобальта или частично замещенного карбонильного соединения и металлгалогенида.

В качестве металлгалогенида применяют галогенид металла IV-VI групп периодической системы Менделеева.

Очень важно, чтобы при получении карбонилсодержащего компонента в присутствии одного или нескольких алифатических и/или циклоалифатических соединений с одной или несколькими алкеноненасыщенными группами и/или одного или нескольких соединений с

одной или несколькими алкиноненасыщенными группами из карбонильного соединения образовывалась окись углерода и чтобы концентрация ее оставалась низкой. Образование окиси углерода из карбонильного соединения может быть осуществлено в присутствии одного или нескольких алкеноненасыщенных соединений, которые могут содержать группы с ароматическими циклическими

системами. Пригодными соединениями являются моноолефны, например этилен, пропилен, бутилен, изобутен, пентен, 2-метилбутен-1, З-метилбутен-1, гексен, 3,3-диметилбутсн-1, гептен, октен, додецен, винилциклогексан, циклобутен, циклопентен, циклогексен, а также

диолефины, как пропадиен, пентадиен-1,4, гексадиен-1,4, гексадиен-1,5, циклогексадиен-1,4,

циклогептадиен-1,4, и циклооктад.иен-1,4.

Образование окиси углерода осуществляется

предпочтительно в присутствии одного или нескольких сопряженных диенов, например бутадиена или изопрена, которые могут быть заполимеризованы с образовавшимся катализатором. Выгодно в качестве сопряженного

диена использовать тот же диен, который заполимеризован с катализатором, поскольку в реакционную систему не будут попадать никакие чуждые составные части. Подходящими алкиноненасыщенными соединениями являют3тилен, ненасыщенное соединение может быть взято только в очень незначительном количестве, например молярное соотношение между НИМ и карбонильным соединением равно 1. Рекомендуется однако выбирать большие количества ненасыщенных соединений, например 4 м.оль или больше на 1 моль карбонилького соединения. Кроме ненасыщенного (венасыщенных) соединения (соединений) могут одновременно присутствовать инертные дис-Ю пергаторы, например те, которые были применены при полимеризации. Не обязательно удалять всю окись углерода из карбонильного соединения. Можно одну или несколько ее молекул, например из ни-15 кельтетракарбонила или дикобальтоктакарбонила, оставлять в молекуле. Если уже одна или несколько молекул окиси углерода заменены другой молекулой, как это происходит в комплексном соединении трифенилфосфинни-20 келькарбонила Ni(CO)(C6Hs), то по меньшбй мере одна молекула ок1иси углерода должна быть удалена из такого карбонильного соединения. Это удаление окиси углерода называют подготовкой карбонильного соедине-25 ния. Таки,м образом речь идет здесь о подготовленном карбонильном соединении. Обычно путем удаления образующейся окиси углерода поддерживают концентрацию30 окиси углерода «а более низком уровне, а именно так, что она не имеет возможности реагировать заново с никелем и/или кобальтом. Простой способ удаления окиси углерода состоит в том, что помещение, в котором она35 образуется, непрерывно или с перерывами промывают инертным газом или инертным паром, например азотом, водородом, и углеводородом, Б частности метаном. Если образование окиси углерода происходит в присутствии40 легко испаряющегося жидкого сопряженного диена, то выгодным может быть испарение одной части диена. Газообраз-ный диен после удаления окиси углерода может быть снова употреблен, например его в жидком виде сно-45 ва вводят в помещение, в котором образуется окись углерода, или же в помещение полимеризации. Другим методом для удаления получаемой окиси углерода является адсорбция ее «а по-50 верхностно-активном адсорбенте. Однако для успещного протекания адсорбции необходимо подобрать такой адсорбент, который почти не адсорбирует карбонильное соединение или примененный сопряженный диен и в значи-55тельной степени адсорбирует окись углерода. Удаление окиси углерода возможно путем химической адсорбции с каким-либо подходящим адсорбентом. He обязательно удалять всю окись углеро-60 да, но если необходима высокая скорость полимеризации, то активность катализатора повышают таким образом, чтобы концентрация окиси углерода поддерживалась на воз4:Во. время образования и выделения окиси углерода могут пртясутетвовать также другие соединения, особенно металлгалогенид, который с «подготовленным карбонильным соединением образует катализатор полимеризации сопряженного диена. Полученный таким образом очень эффективный и стереоспецифический катализатор может быть без дальнейшей обработки введен в закрытое (в данном случае) полимеризационное помещение. Получение катализатора и полимеризация происходят в данном случае в отдельных фазах. Образование и выделение окиси углерода происходит пред-почтительно во время полимеризации, так что подготовка карбонильного соединения и полимеризация протекают в одной фазе. В качестве ненасыщенного соединения, в присутствии которого происходит образование окиси углерода, часто применяют сопряженный диен, который полимеризуют с пог мощью полученного катализатора. Образовавшаяся окись углерода может быть легко удалена, например с помощью вспомогательного газа, такого как азот. Для полимеризации используются сопряженные диены, представляющие собой обычно алифатические или алициклические соединения с сопряженными двойными связями, которые .целиком или частично могут быть встроены в циклоалифатическое кольцо. Подходящими сопряженными диеиами являются, например, бутадиен, изопрен, 2,3-диметилбутадиен-1,3, пентадиен-1,3, 2-метилпентадиен-1,3, 4-метилпентадиен-1,3, гексадиен-1,3, гексадиен-2,4, октадиен-2,4, декадиен-1,3, декадиен-3,5, ундекадиен-1,3, диметилфульвен, винилциклогексен-1, циклопентадиен-1,3- циклогексадиен-1,3, циклооктадиен-1,3, соединения типа гептатриена-1,3,6, 3-метилгептатриена-1,4,6, октатриена1,3,7, циклооктатриена-1,3,6, циклооктатриена1,3,7 и, по желанию, галоидсодержащие диены, например хлоропрен. Предпочтительно примепяют алифатические соединения с 4-12 атомами углерода, например бутадиен и изопрен, Могут быть применены также смеси сопряженных диенов, в данном случае после смешивания с -насыщенными и ненасыщенными углеводородами. Подходящими карбонильными соединениями являются, например никелькарбонилфосфортрифторид, никелькарбонилтрифенилфосфин, дикобальтоктакарбонил, тетракобальтдекакарбонил, кобальткарбонилводород, нитрозилкобальткарбонил Co(CO)3NO, дифенилацетилендикобальтгексакарбонил. Могут быть применены таклсе смеси карбонильных соединений. Предпочтительнее применяется никельтетракарбонил, так как это самое дешевое карбоиильное соединение, образующее очень активный катализатор. В качестве галогенида металла IV-VI групп периодической системы Менделеева могут быть в общем применены титангалогениды, апример тетрабромид, тетрайодид и трихло5б

стое олово, пятихлористый ванадий, хлорокисьскольким его составным Частям активность

ванадия, четыреххлористая сурьма, хлорокиськатализатора может быть еще повышена,

хрома и шестихлористый вольфрам. МогутАктиватором .может служить соединение со

также найти применение соединения, в кото-свободной электронной парой, например соерых один илИ несколько, но не все атомы га- 5 динение элемента V или VI главной подлогйна замещены на атом водорода или нагруппы периодической системы, в частности

OR-rpynny, в которой R - атом водорода,азота, фосфора, кислорода и серы. Добавочарил, циклоалкил или алкил, содержащийными веществами являются аммиак, амины,

от I до 12 атомов углерода, как титаналкокси-например триметиламин, триэтиламин, или

галогенид, титангидроксигалогенид, предпоч- Юамины, у которых атом азота связан с нескольтительнее титантетрахлорид. Так как не всекими алкильными, цик тоалкильными или

галогениды влияют одинаковым образом на ка-арильными группами, в данном случае наряду

тализатор, для регулирования свойств ката-с водородом, «апример, N-фенил-р-нафтилализатора могут быть употреблены смеси ме-мин, окиси азота, например моноокись азота, таллгалогенидов. Главным образом, приме- 15 нитрилы, например акрилонитрил, карбоновые

няют смесь из тетра- и трихлорида титана.кислоты, например муравьиная, уксусная и

Соотношение между карбонильным соедине-стеариновая кислоты, спирты, как метанол и нием и металлгалоденидом может изменятьсябутанол, эфиры, как диэтиловый и дибутнлов широких пределах. Молярное соотношениевый, и альдегиды, как акролеин. Вода «ли сомежду карбонильным соединением и металл- 20держащий кислород газ является предпочтигалогенидом лежит обычно между 35 : 1 ительным, так как эти вещества очень дешевы, 1 : 35. Более низкое или более высокое соот-удобны в применении и могут быть легко доношение также возможно, однако с .ним незированы. Количество активатора зависит от связаны никакие дальнейшие преимущества.системы катализатора и рода активатора. Обычно выбирают эквимолекулярное соотно- 25Обычно достаточно 10-300 мол. % от количешение каталИзаторных компонентов, напримерства катализатора.

между 10 : 1 и 1 : 10, так как стоимость ката-Полимеризация может быть проведена при

лизатора в этом случае ниже и в то же времятемпературе от -50 до +150°С, предпочтистереоспецифичность катализатора совсем нетельно между -20 и -Ь70°С, лучше ВСего при

уменьшается или уменьшается только незна- 30комнатной или немного выше, или ниже ее.

чительно. Предпочтение имеет соотношениеПолимеризация может быть .проведена при

между 5 : 1 и 1 : 5.почти атмосферном давлении или при повыКонцентрация катализатора, под которойшенном, например 1, 2, 4, 10, 20 атм, «ли еще здесь понимают совокупность концентраций,выше. Если при повышенном давлении работу содержащих металл компонентов катализато- 35проводят в закрытом сосуде, например в автора, может изменяться в широких пределах.клаве, из которого не может быть удалена

Особым преимуществом предлагаемого «а-никакая окись углерода, то следует, по меньтализатора является его чрезвычайная эффек-шей мере приготовить карбонильное соединетивность. На каждый ммоль никелькарбонилание. Применение более высоких рабочих давможет быть получено приблизительно 300 г 40лений позволяет значительно ускорить протеили больше высокомолекулярного полибута-кание полимеризации. В каждом отдельном

диена, содержащего 96% цис-1,4-структуры.случае следует предусмотреть, чтобы увеличеКонцентрация катализатора обычно 100-«ие расходов на повышение давления компен0,002 ммоль/л диспергатора. Если карбониль-сировалось снижением расходов на катализаное соединение подготавливают во время по- 45торы.

лимеризации таким образом, что катализаторПолимеризацию можно проводить .и при пообразуется ,в полимеризационной среде, тониженном давлении, например Л, V2, /4 или

обычно предпочитают более низкие концентра-i/,o атм. В данном случае, как и при применеции катализатора, например ниже 25 ммоль/лнии давления близкого к атмосферному, катадиспергатора. Концентрация колеблется обыч- 50лизатор можно приготовить во время полимено между 10 и 0,05 ммоль/л полимеризацион-ризации, что однако не является необходимым, ной среды. Концентрации ниже 0,05 ммоль/л

могут быть применены, однако в данном слу-Молекулярный вес полученного полимера чае нужно следить за тем, чтобы загрязненияизмеряется по Муни (ASTM Д 297) .и зависит исходных материалов не отравили катализа- 55обычно от соотношения компонентов катализатор. Если карбонильное соединение подготов-тора, чистоты сопряженных диенов и добавляют вне полимеризационного помещения, толенного диспергатора. Более высокое соотновозможны также более в ысокие концентрациишение между карбонильным соединением и карбонильных соединений или катализатора вметаллгалогенидом приводит обычно к более присутствии металлгалогенида. Образуется .60низкой вязкости по Муни. Возможно добавлеконцентрированный катализатор, который до-ние соединений, регулирующих молекулярный бавляют непрерыв.но или с промежутками ввес, например водорода. Молекулярный вес полимеризационную среду.можно регулировать также, изменяя темпера7Полимеризация может быть проведена в инертном диспергаторе, т. е. не содержащем веществ, которые, реагируя с катализатором, снижают его каталитическую активность .или отравляют совсем. Во время полимеризации могут, например, при-сутствовать незначительные количества спирта, служащего активатором катализатора. При применении больщих количеств спирта катализатор теряет свою активность, что используется для окончания полимеризации. В качестве диспергатора применяют обычно жидкий или сжиженный «асыщенный алифатический или циклоалифатический углеводород, например этан, пропан, бутан, пентан, гексан, гептан или другие неф-1 тяные фракции, свободный от ароматики циклогексан, изопропилциклогекоан, ароматические углеводороды, как бензол, толуол и ксиЛОЛ, или же галоидсодержащие алифатические, циклоалифатические или ароматические угле-2 водороды, например четыреххлористый углерод, тетрахлорэтилен, метиленхлорид, третбутилхлорид и хлорбензол. Могут быть применены также смеси выщеупомянутых соединеНИИ. Предпочтительно применяют гептан или2 состоящую в большей мере из гептана бензиновую фракцию, а также бензол или толуол. Кроме этих соединений или вместо них могут быть применены в качестве диспергатора один или несколько сопряженных диенов, которые3 подлежат полимеризации, особенно бутадиен или другие ненасыщенные углеводороды в жидком состоянии. К полученному полимеризату могут быть добавлены обычные химикалии. К высокомо-3 лекулярному полибутадиену добавляют, например, окись цинка, стеариновую кислоту, антиоксиданты, стабилизаторы, органические ускорители вулканизации, например тетраметилтиурамдисульфид, 2-меркаптобензтиазол, агент4 придающий клейкость, красители и пигменты. В случае надобности, по меньщей мере «екоторые из этих дополнительных материалов могут присутствовать уже во время полимеризации или приготовления карбонильного соеди-4 нения, например один или несколько антиоксидантов. Предпочтительно химикалии могут быть добавлены самостоятельно, но нх можно диспергировать в диспергаторе или в одном или нескольких сопряженных диенах.5 Возможно также добавление во время полимеризации наполнителей, как |Мел, каолин, укрепителей, как «HAF, «ISAF, «FEF и «SRF (так называемые печные сажи), наполнительных масел для увеличения объема ма-5 териала. Получаемые каучукообразные полимеры, особенно полибутадиен, которые в основном содержат до 80% и больщей частью больше, чем до 90% цис-структуры, могут быть про-6 стым образом вулканизированы при нагреваНИИ с серой до температур 100-250°С, предпочтительно до 140-170°С. Можно добавлять 8 Названные полимеризаты целесообразно смешивать с другими каучуками, например с натуральным или со стиролбутадиеновым, что позволяет после вулканизации получить продукт, который вследствие его исключительных свойств может быть особенно хорощо переработан в -автопокрыщки. Особое преимущество получаемых полибутадиенов заключается в том, что эти полимеры без смешивания их с другим каучуком могут быть превосходно переработаны -на валке. Получаемые до сих пор полимеры бутадиена с такой же вязкостью по Муни только с большим трудом или совсем нельзя перерабатывать на валке, Получаемые каучукообразные полимеризаты могут быть применены также для изготовления велосипедных покрышек, транспортерных лент, обуви, покрытия пола. Полимеризаты могут иметь форму мякиша, пленки, куфты или комка. Во всех примерах под выражением цисструктура подразумевается число цис-овязей на 100 двойных связей . Пример 1. К 500 жл сухого насыщенного бутадиеном гептана (т. кип. 94-98°С), находящегося в литровой колбе, снабженной мешалкой, термометром, трубами с охлаждающим кожухом для входа и выхода газа, добавили в условиях, исключающих попадание воздуха, 1 ммоль никельтетракарбонила и 1 ммоль титантетрахлорида, причем добавляют такое количество газообразного бутадиена, чтобы 1 ч. этого бутадиена выходила из колбы. По истечении приблизительно 20 мин температура полимеризационной среды вследствие выделения тепла полимеризации поднялась приблизительно до 50°С. После около 1 час полимеризации, во время которой выходящий бутадиен содержал 0,3 об. % окиси углерода, диспергатор был довольно вязким, и полимеризация была прервана -путем добавления 5 мл метанола, после чего остатки катализатора были удалены размешиванием полимеризационной среды с 100 мл дистиллированной воды. После отделения водного слоя полимеризат был стабилизирован обычным антиоксидантом. Полимер был коагулирован посредством высаливания полимеризационного раствора в 3000 мл смеси из одинаковых объемных частей метанола и ацетона и затем при комнатной температуре высушен в вакууме, гомогенизирован на валке и снова стабилизирован. Было получено 30 г почти свободного от геля полимера, содержащего 90% цис-структуры с вязкостью по Муни 30. Пример 2. Пример 1 был повторен, но бутадиен и окись углерода не выходили из колбы. Оказалось, что через 2 час еще не началась полимеризация. Когда затем был открыт выход для газа и окись углерода смогла выйти, цвет диспергатора изменился из светло-желтого в серо-коричневый и началась полимеризация, которая затем была

зовой смеси, находящейся над полимеризационной средой, показал, что эта газовая смесь содержит 1,7 об. % окиси углерода.

Пример 3. Повторяя пример 1 и используя хитантетрабромид или титантетрайодид вместо титантетрахлорида, был получен полимер с такой же долей цис-структуры и почти такой же вязкостью по Муни хотя и в меньших количествах, чем в примере 1.

Пример 4. При повторении примера 1 с использованием вместо титантетрахлорида ванадийтетрахлорида или ванадийоксихлорида выход полимера был меньше, чем в примере 1.

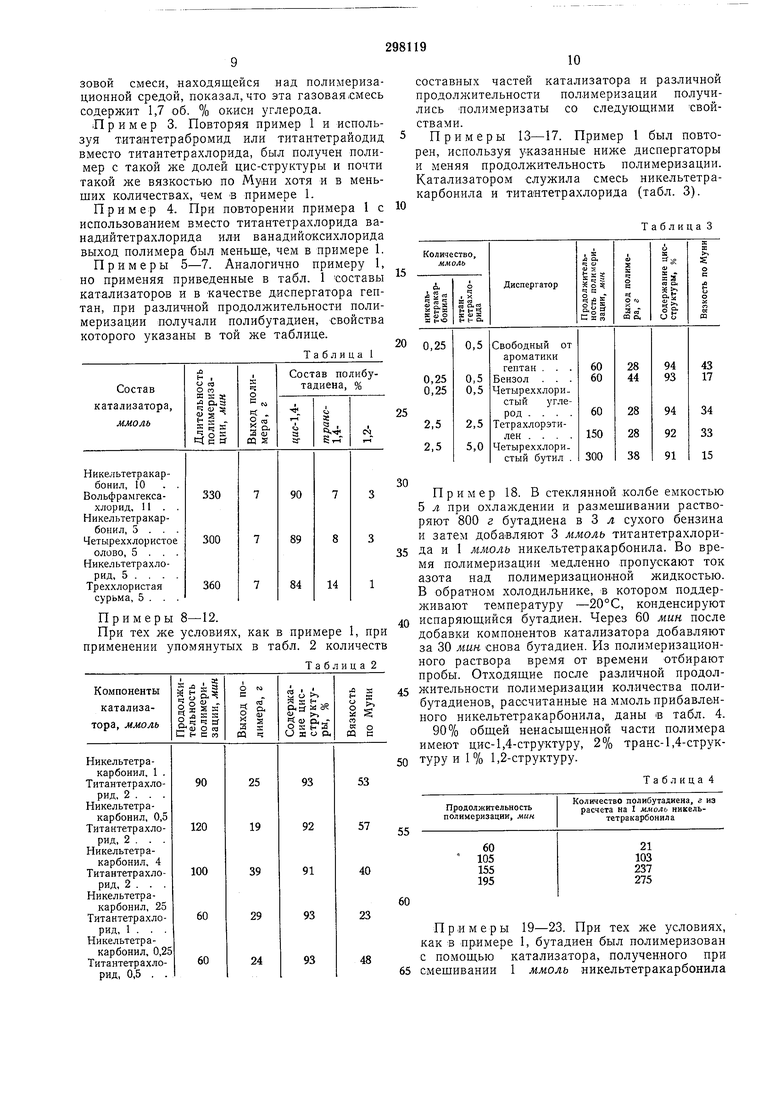

Примеры 5-7. Аналогично примеру 1, но применяя приведенные в табл. 1 составы катализаторов и в качестве диспергатора гептан, при различной продолжительности полимеризации получали полибутадиен, свойства которого указаны в той же таблице.

Таблица 1

10

составных частей катализатора и различной продолжительности полимеризации получились лолимеризаты со следуюшими свойствами.

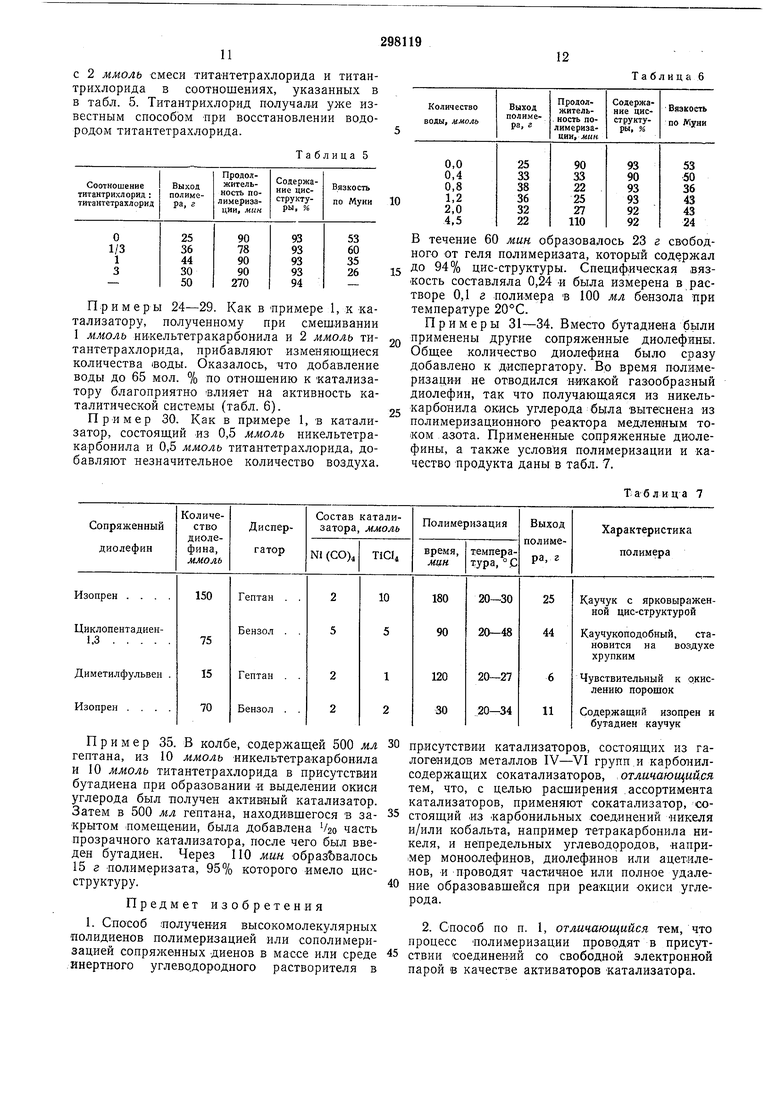

Примеры 13-17. Пример 1 был повторен, используя указанные ниже диспергаторы и меняя продолжительность полимеризации. Катализатором служила смесь никельтетракарбонила и титантетрахлорида (табл. 3).

Таблица 3

15

20

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ, МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ, ПОЛУЧЕННЫЕ ДАННЫМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ПОЛУЧЕННЫХ ПОЛИДИЕНОВ | 2016 |

|

RU2727714C1 |

| Способ получения диеновых сополимеров | 2018 |

|

RU2701930C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ЦИС-ПОЛИБУТАДИЕНА | 2015 |

|

RU2626967C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2779762C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ | 1992 |

|

RU2061704C1 |

| БУТАДИЕНОВЫЙ КАУЧУК СО СКАЧКООБРАЗНО ПОВЫШЕННОЙ ВЯЗКОСТЬЮ ПО МУНИ, ПОЛУЧАЕМЫЙ С ИСПОЛЬЗОВАНИЕМ НЕОДИМОВОГО КАТАЛИЗАТОРА | 2013 |

|

RU2638960C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ С НИЗКИМ СОДЕРЖАНИЕМ ВИНИЛЬНЫХ ГРУПП, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2762602C1 |

| Способ получения модифицированных сополимеров | 2019 |

|

RU2733742C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 2010 |

|

RU2442796C1 |

| СПОСОБ И СИСТЕМА КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ПОЛИДИЕНА | 2010 |

|

RU2539596C2 |

Примеры 8- При тех же ус применении упом

Количество полибутадиена, г из расчета на I лиюль никельтетракарбонила

21 103 237 275

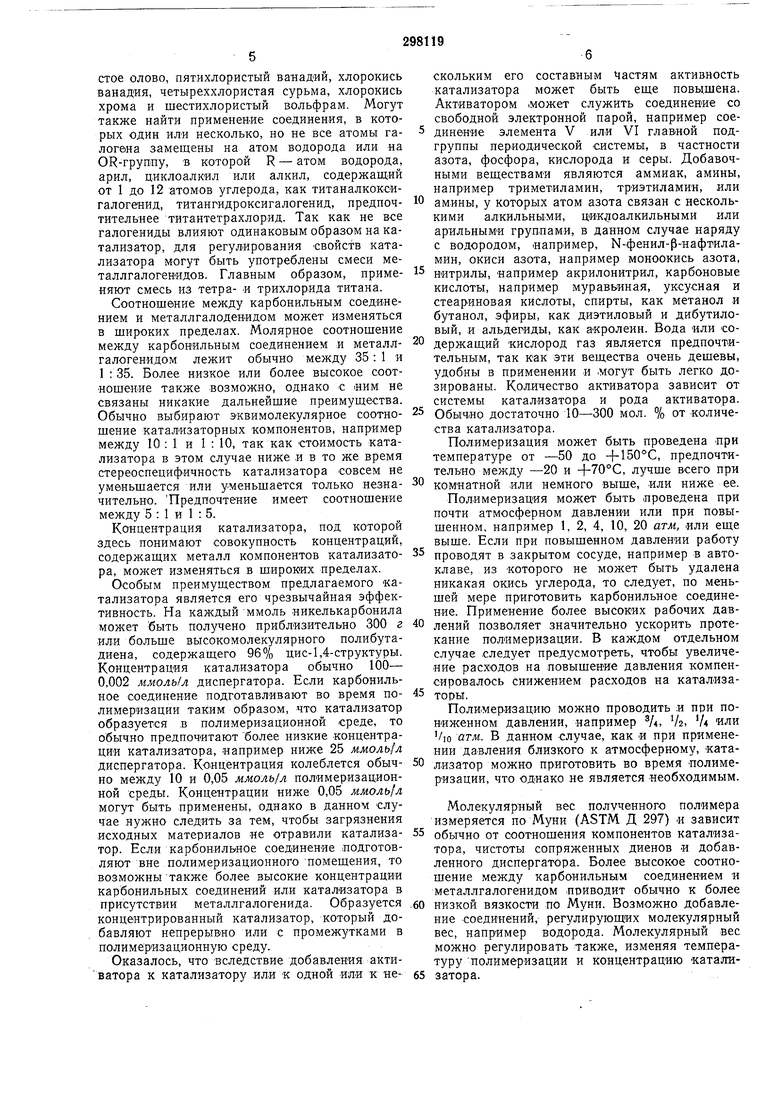

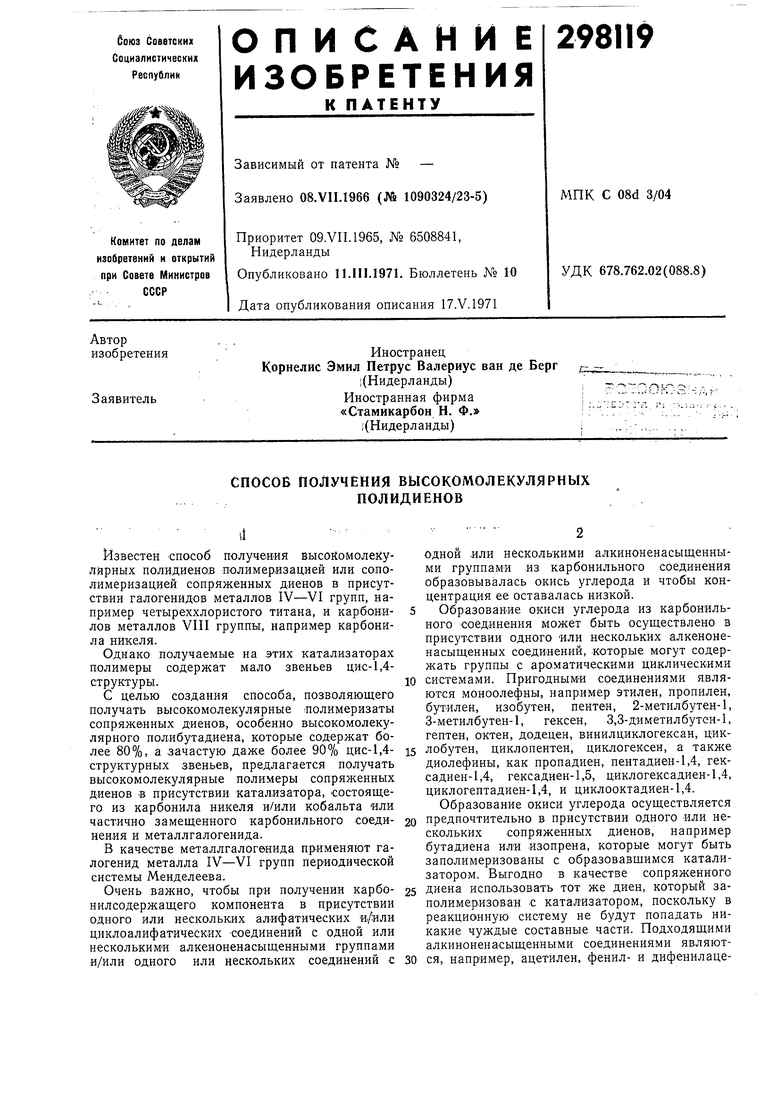

Примеры 19-23. При тех же условиях, как в примере 1, бутадиен был полимеризован с помощью катализатора, полученного при смешивании 1 ммоль никельтетракарбонила Пример 18. В стеклянной колбе емкостью 5 л при охлаждении и размешивании растворяют 800 г бутадиена в 3 л сухого бензина и затем добавляют 3 ммоль титантетрахлорида и 1 fiiiMOAb никельтетракарбонила. Во время полимеризации медленно пропускают ток азота над полимеризационной жидкостью. В обратном холодильнике, в котором поддерживают температуру -20°С, конденсируют испаряюшийся бутадиен. Через 60 мин после добавки компонентов катализатора добавляют за 30 жан снова бутадиен. Из полимеризационного раствора время от времени отбирают пробы. Отходящие после различной продолжительности полимеризации количества полибутадиенов, рассчитанные на ммоль прибавленного никельтетракарбонила, даны в табл. 4. 90% обшей ненасышенной части полимера имеют цис-1,4-структуру, 2% транс-1,4-структуру и 1% 1,2-структуру. Таблица 4

11

с 2 ммоль смеси титантетрахлорида и титантрихлорида в соотношениях, указанных в в табл. 5. Титантрихлорид получали уже известным способом При восстановлении водородом титантетрахлорида.

Таблица 5

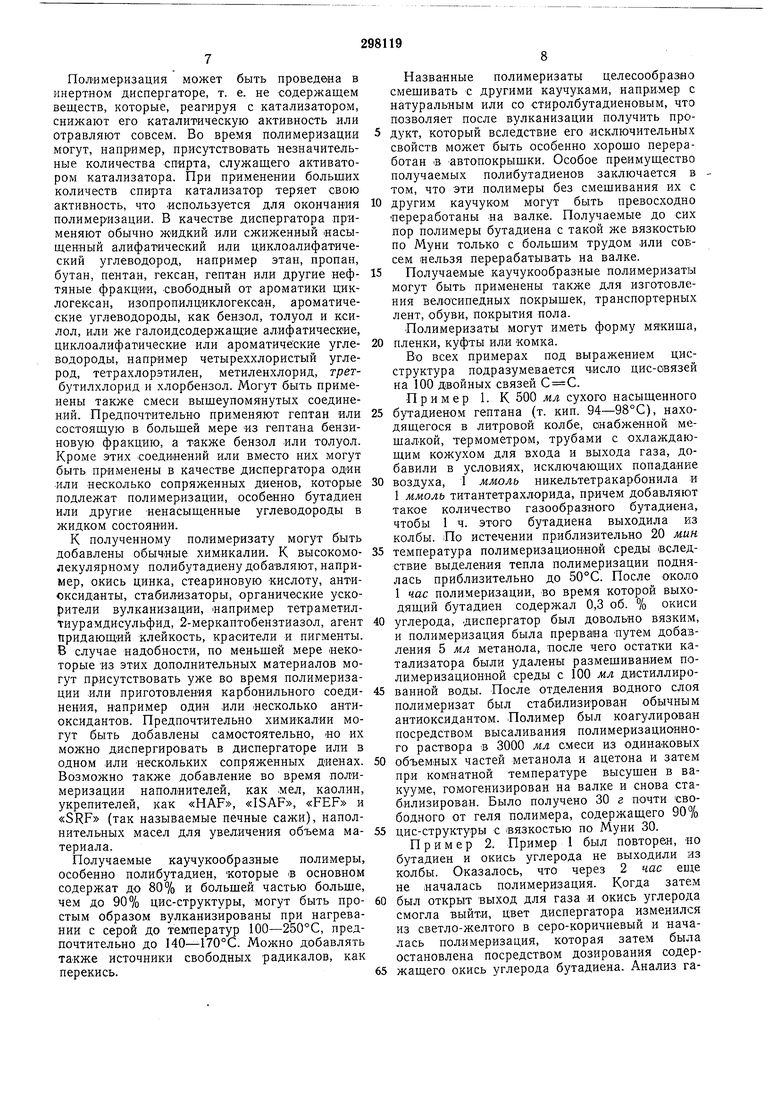

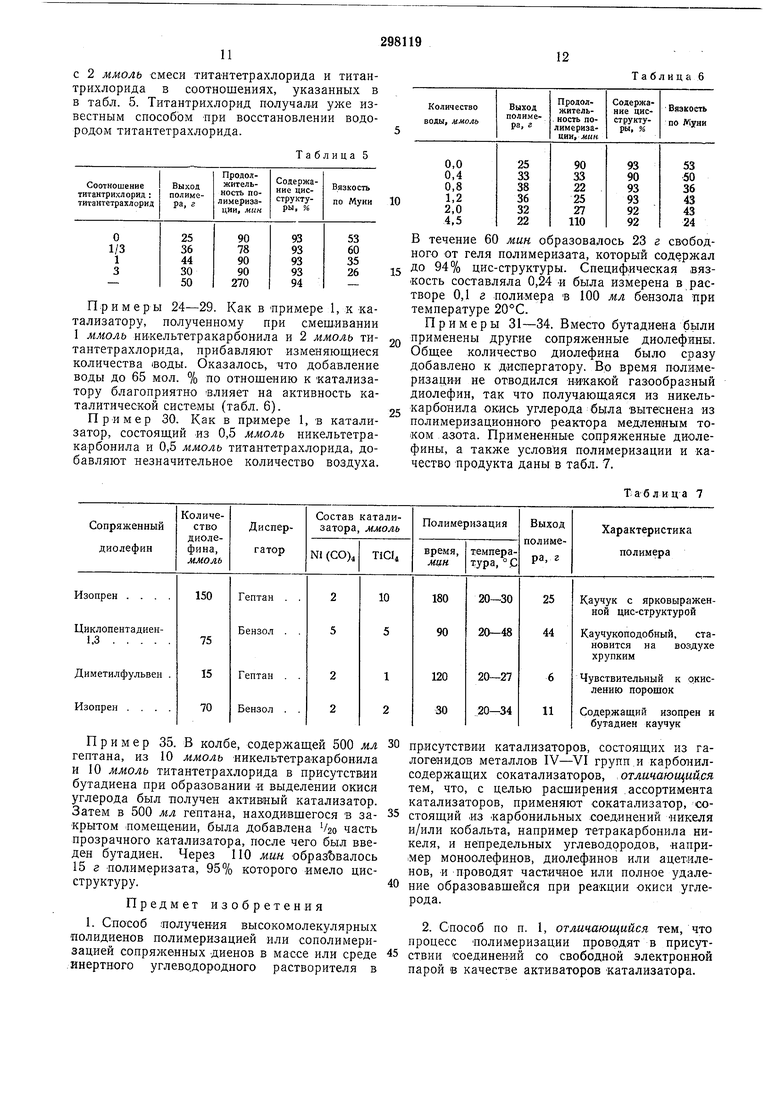

Ппримеры 24-29. Как в примере 1, к катализатору, полученному при смешивании 1 ммоль нИКельтетракарбонила и 2 ммоль титантетрахлорида, прибавляют изменяюшиеся количества воды. Оказалось, что добавление воды до 65 мол. % по отношению к катализатору благоприятно -влияет на активность каталитической системы (табл. 6).

Пример 30. Как в примере 1, в катализатор, состояш;ий из 0,5 ммоль никельтетракарбонила и 0,5 ммоль титаятетрахлорида, добавляют незначительное количество воздуха.

12

Таблица 6

в течение 60 мин образовалось 23 г свободного от геля полимеризата, который содержал

до 94% цис-структуры. Специфическая вязкость составляла 0,24 и была измерена в растворе 0,1 г полимера в 100 мл бензола при температуре 20С. Примеры 31-34. Вместо бутадиена были

применены другие сопряженные диолефины. Общее количество диолефина было сразу добавлено к диспергатору. Во время полимеризации не отводился никакой газообразный диолефин, так что получаюшаяся из никелькарбонила окись углерода была вытеснена из полимеризационного реактора медленным током азота. Примененные сопряженные диолефины, а также условия полимеризации и качество продукта даны в табл. 7,

Таблица 7

Авторы

Даты

1971-01-01—Публикация