Область техники, к которой относится изобретение

Изобретение относится к полимерной промышленности, а именно к технологии производства синтетических каучуков, применяемых в производстве шин и деталей шин, резинотехнических изделий, мячей для игры в гольф и др. В частности, настоящее изобретение относится к способу получения диеновых сополимеров путем полимеризации сопряженного диена в среде органического растворителя с применением катализатора Циглера-Натта, в качестве которого выступают соединения на основе редкоземельных элементов, введения в полимеризат сомономера, выбранного из группы сложных циклических эфиров гидроксикислот, содержащих от 2 до 10 атомов углерода в цикле, и постполимеризационной обработки разветвляющим агентом, выбранным из группы хлорсодержащих соединений, с последующим стопперированием и дегазацией сополимера.

Уровень техники

В заявке US 20070055024 представлен способ получения блок-сополимеров диенов и различных полярных мономеров (выбранных из групп лактонов, лактамов, тиолактамов, эпоксидов, циклических сульфидов и циклических карбонатов), включающий полимеризацию диенов, в присутствии редкоземельных металлов, до конверсии 96% и более с дальнейшей сополимеризацией выбранного мономера с диеном, при этом первый мономер берут в количестве от 5 до 95 мас. % по отношению к диену. Полимеризацию проводят в автоклаве в среде инертного растворителя с дальнейшим выделением и сушкой в вакуумном сушильном шкафу. Время сополимеризации варьируется от 60 до 120 минут. Полученный эластомер содержит 30% диена и 70% полярного мономера.

Данный способ предполагает включение полярного мономера, что влечет за собой уменьшение содержания 1,4-цис-звеньев в диеновой части полимера в пересчете на весь эластомер, резиновые смеси таких полимеров характеризуются высокой истираемостью. Также все полярные мономеры, которые могут быть использованы в данном изобретении, являются биоразлагаемыми и в таких количествах повлекут за собой быструю деградацию изделий из данного продукта.

Из патента GB 755661 известен способ получения сополимеров лактонов с различными мономерами в присутствии различных катализаторов, включающий совместную подачу мономеров в реактор с необходимым катализатором. В частности, сополимеризацию бутадиена и β-пропиолактона в присутствии металлического натрия. Данный тип полимеризации не позволяет получать стереорегулярные полимеры с необходимыми в производстве резин свойствами.

В патенте RU 2609799 описан способ получения функционализированного полимера, который включает следующие стадии: полимеризация сопряженного диенового мономера и, возможно, мономера, сополимеризуемого с ним, с образованием реакционноспособного полимера и взаимодействие реакционноспособного полимера с лактоном или тиолактоном, содержащим защищенную аминогруппу.

Способ предполагает большой расход каталитической системы, что приведет к удорожанию конечного продукта. Также следует отметить высокую вязкость по Муни получаемых резиновых смесей, что приводит к их плохой перерабатываемости.

В US 3764639 описан блок-сополимер, по меньшей мере, двух разнородных мономеров, включающих сопряженный диен, и, по меньшей мере, одно моновинилзамещенное ароматическое соединение и сомономера, выбранного из группы лактонов.

Согласно данному способу полимеризацию диенов проводят в присутствии литийорганических соединений в качестве катализатора. Из этого следует, что микроструктура получаемого каучука содержит цис-изомеры в количестве менее 96%, что приведет к повышению истираемости.

Патент US 4603171 раскрывает блок-сополимер, который получают путем первоначальной обработки основного полимера соединением щелочного металла и последующей реакции полученного продукта с лактонным мономером.

Однако применение катализаторов на основе щелочных металлов не позволяет получать стереорегулярные каучуки. Такие полимеры характеризуются низким содержанием 1,4-цис-звеньев (менее 96%), что может привести к ухудшению гистерезисных свойств.

Наиболее близким по технической сущности и достигаемому результату является способ модификации полибутадиена капролактоном, известный из научной публикации Нехаева Л.А., Фролов В.М. и др. «Модификация полибутадиена капролактоном на стадии полимеризации» // Высокомолекулярные соединения. Серия Б. - 2009, Т. 51, №2, с. 307-314 (прототип). Согласно раскрытым в данной статье сведениям полибутадиен получают полимеризацией в нефрасе с применением каталитического комплекса на основе неодима с добавлением сомономера - капролактона. Полимеризацию проводят в течение 1-2 часов при температуре 55-65°С, затем добавляют антиоксидант и выделяют полимер водной дегазацией.

Данный способ позволяет получать полимеры с низким значением хладотекучести. Однако в приведенных экспериментальных данных указаны преимущественно высокие значения коэффициента полидисперсности, что, как известно, приводит к увеличению сопротивления качению и износу шин на основе такого полимера.

Раскрытие Изобретения

Задачей настоящего изобретения является повышение технологичности процесса получения резиновых смесей, улучшение их перерабатываемости, улучшение взаимодействия сополимера с наполнителем.

Поставленная задача решается посредством полимеризации сопряженного диена в среде органического растворителя с применением каталитической системы, включающей лантаноид, сопряженный диен, алюминийорганическое соединение и галогенсодержащий компонент, введением по достижении конверсии, не менее 96%, сопряженного диена сомономера, который представляет собой сложные циклические эфиры гидроксикислот, содержащие от 2 до 10 атомов углерода в цикле, и, по меньшей мере, одного разветвляющего агента, выбранного из группы хлорсодержащих соединений.

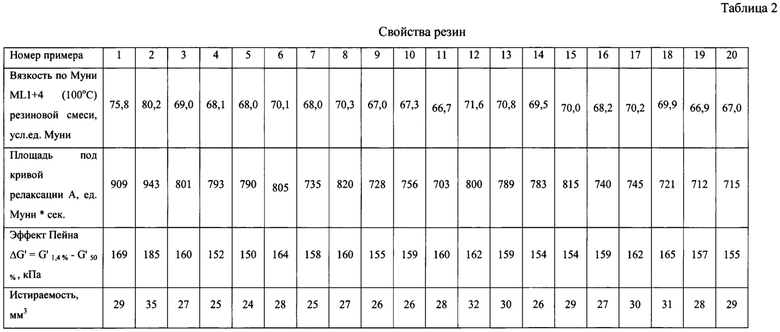

Технический результат заключается в получении диенового сополимера, обладающего улучшенной технологичностью на стадии резиносмешения, что подтверждается низкими значениями вязкости по Муни резиновых смесей, а также улучшенной перерабатываемостью резиновых смесей и улучшенным взаимодействием сополимера с наполнителями, что подтверждается сниженными значениями эффекта Пейна.

По исчерпании диенового мономера (достижении конверсии не менее 96%) растущие полимерные цепи сохраняют свою активность и являются так называемыми живыми цепями, способными присоединять различные концевые группы. Согласно настоящему изобретению активность полимерных цепей используют для полимеризации на них сомономера. Согласно изобретению в качестве сомономера применяют сложные циклические эфиры гидроксикислот (СЭф), которые изменяют структуру полимера, что положительно сказывается на свойствах резин на основе данного полимера, а именно улучшают их перерабатываемость.

В соответствии с изобретением в качестве сомономера могут применяться сложные циклические эфиры гидроксикислот, содержащие от 2 до 10 атомов углерода в цикле. Примерами таких веществ являются, но не ограничиваются ими: δ-валеролактон, моноалкил-δ-валеролактоны, например монометил-, моноэтил-, моногексил-δ-валеролактоны и т.п.; моноалкил-, диалкил- и триалкил- ε-капролактоны, например монометил-, моноэтил-, моногексил-, диметил-, ди-н-пропил-, ди-н-гексил-, триметил-, триэтил-, три-н- ε-капролактоны, 5-нонилоксепан-2-он, 4,4,6- или 4,6,6-триметилоксепан-2-он, 5-гидроксиметилоксепан-2-он и т.п.; ε-энантолактон; δ-лактоны; например, δ-пропиолактон, δ-бутиролактон; γ-лактоны, γ-окталактон, γ-ноналактон, γ-декалактон, γ-ундекалактон, γ-валеролактон γ-бутиролактон; дилактоны, например, лактид, дилактиды; гликолиды, например, тетраметилгликолиды и т.п.; кетодиоксаноны, например, 1,4-диоксан-2-он, 1,5-диоксепан-2-он и т.п.

Наиболее предпочтительно применение γ-валеролактона, ε-капролактона, γ-бутиролактона.

Для улучшения технологических свойств резин на основе получаемых полимеров используют различные разветвляющие агенты, благодаря которым происходит образование разветвленных молекул полимера. Данный фактор оказывает влияние на такие характеристики, как упорядоченность укладки фрагментов цепей относительно друг друга, пласто-эластические свойства, вязкость расплавов и прочее, что позволяет получать новые материалы с улучшенными свойствами.

Известно, что существуют две основные группы разветвляющих агентов, в числе которых винильные производные, а также соединения кремния и олова, последние являются наиболее распространенными в промышленности.

В настоящем изобретении в качестве оловосодержащих соединений для модификации получаемого сополимера могут быть использованы, но не ограничиваться ими, тетрахлорид олова, метилолово трихлорид, диметилолово дихлорид, дигексилолово дихлорид, этилолово трихлорид, диэтилолово дихлорид, н-бутилолово трихлорид, октилолово трихлорид, ди-н-бутилолово дихлорид, фенилолово трихлорид, дифенилолово дихлорид.

В качестве соединений кремния могут быть использованы, но не ограничиваться ими, тетрахлорсилан, дифенилдихлорсилан, дигексилдихлорсилан, диоктилдихлорсилан, дибутилдихлорсилан, диэтилдихлорсилан, диметилдихлорсилан, метилдихлорсилан, метилтрихлорсилан, фенилтрихлорсилан, гексилтрихлорсилан, гексилтридихлорсилан, октилтрихлорсилан, бутилтрихлорсилан, метилтрихлорсилан, метилдихлорсилан, трихлорсилан, этилтрихлорсилан, винилтрихлорсилан, винилметилдихлорсилан, хлорметилдихлорсилан, хлорметилтрихлорсилан, дихлортетраметилдисилан, тетрахлордиметилдисилан, бис(хлордиметил)селилэтан, дихлортетраметилдисилан.

Предпочтительно использовать тетрахлорид олова, тетрахлорид кремния, фенилоловотрихлорид, диметилоловодихлорид, диметилдихлорсилан. Наиболее предпочтительным является тетрахлорид олова.

Разветвляющий агент применяют в виде 1-20%-ного раствора, но не ограничиваются данным диапазоном, в алифатическом или ароматическом растворителе. Раствор разветвляющего агента готовится заранее или непосредственно перед применением.

Совместное применение сомономера и разветвляющего агента указанного типа предпочтительно другим различным соединениям, поскольку наличие кислородсодержащей функциональной группы циклических сложных эфиров обеспечивает взаимодействие с кремнекислотными наполнителями на стадии резиносмешения. Также при использовании хлорсодержащих разветвляющих агентов получают 2-х и 3-х лучевой полимер, что значительно улучшает перерабатываемость резиновых смесей.

Для получения каталитического комплекса согласно изобретению в качестве лантаноидов применяют соединения, которые содержат, по меньшей мере, один атом лантаноида, такого как: лантан, неодим, церий, празеодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций. В частности, предпочтительными лантаноидами являются неодим, празеодим, гадолиний.

Соединения, содержащие лантаноиды включают, но не ограничиваются такими соединениями как: карбоксилаты, органофосфаты (в частности, алкилфосфаты и арилфосфаты), органофосфонаты (в частности, алкилфосфонаты и арилфосфонаты), органофосфинаты (в частности, алкилфосфинаты и арилфосфинаты), карбаматы, дитиокарбаматы, лантаноиды ксантогенаты, β-дикетонаты, галогениды, оксигалогениды, алкоголяты.

Карбоксилаты лантаноида включают формиат, ацетат, акрилат, метакрилат, валерат, глюконат, цитрат, фумарат, лактат, малеат, оксалат, 2-этилгексаноат, неодеканоат (торговое название неодеканоата неодима - версатат неодима), нафтенат, стеарат, олеат, бензоат и пиколинат.

Органофосфаты лантаноида включают дибутилфосфат, дифенилфосфат, дигексилфосфат, дигептилфосфат, диоктилфосфат, бис-(1-метилгептил)фосфат, бис-(2-этилгексил)фосфат, дидецилфосфат, дидодецилфосфат, диоктадецилфосфат, бис-(н-нонилфенил)фосфат, бутил(2-этилгексил)фосфат, (1-метилфенил)(2-этилгексил)фосфат и (2-этилгексил)(н-нонилфенил)фосфат.

Органофосфонаты лантаноида включают бутилфосфонат, пентилфосфонат, гексилфосфонат, гептилфосфонат, октилфосфонат, (1-метилгептил)фосфонат, (2-этилгексил)фосфонат, децилфосфонат, додецилфосфонат, октадецилфосфонат, олеилфосфонат, фенилфосфонат, (н-нонилфенил)фосфонат, бутил(бутилфосфонат), пентил(пентилфосфонат), гексил(гексилфосфонат), гептил(гептилфосфонат), октил (октилфосфонат), (1-метилгептил)((1-метилгептил)фосфонат), (2-этилгексил)((2-этилгексил)фосфонат), децил(децилфосфонат), додецил(додецилфосфонат), октадецил(октадецилфосфонат), олеил(олеилфосфонат), фенил(фенилфосфонат), (н-нонилфенил)((н-нонилфенил)фосфонат), бутил((2-этилгексил)фосфонат), (2-этилгексил)(бутилфосфонат), (1-метилгептил)((2-этилгексил)фосфонат), (2-этилгексил)((1-метилгептил)фосфонат), (2-этилгексил)((н-нонилфенил)фосфонат) и (п-нонилфенил)((2-этилгексил)фосфонат).

Органофосфинаты лантаноида включают бутилфосфинат, пентилфосфинат, гексилфосфинат, гептилфосфинат, октилфосфинат, (1-метилгептил)фосфинат, (2-этилгексил)фосфинат, децилфосфинат, додецилфосфинат, октадецилфосфинат, олеилфосфинат, фенилфосфинат, (н-нонилфенил)фосфинат, дибутилфосфинат, дипентилфосфинат, дигексилфосфинат, дигептилфосфинат, диоктилфосфинат, бис-(1-метилгептил)фосфинат, бис-(2-этилгексил)фосфинат, трис-[бис-(2-этилгексил)фосфат], дидецилфосфинат, дидодецилфосфинат, диоктадецилфосфинат; диолеилфосфинат, дифенилфосфинат, бис-(н-нонилфенил)фосфинат, бутил(2-этилгексил)фосфинат, (1-метилгептил)(2-этилгексил)фосфинат и (2-этилгексил)(н-нонилфенил)фосфинат.

Наиболее предпочтительно применение карбоксилатов неокислот ввиду их более быстрого и полного алкилирования, что приводит к получению соединений с большей каталитической активностью.

Предпочтительно использование карбоксилатов, органофосфатов неодима, наиболее предпочтительно - неодеканоата неодима, трис-[бис-(2-этилгексил)фосфат]неодима или их смесей.

По настоящему изобретению в качестве алюминийорганического соединения применяют триалкилалюминий, трифенилалюминий или диалкилалюминийгидриды, алкилалюминийдигидриды в частности, триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триизобутилалюминий, тритретбутилалюминий, трифенилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий, диэтилалюминийгидрид, ди-н-пропилалюминийгидрид, ди-н-бутилалюминийгидрид, диизобутилалюминийгидрид, дигексилалюминийгидрид, диизогексилалюминийгидрид, диоктилалюминийгидрид, диизоактилалюминийгидрид, фенилэтилалюминийгидрид, фенил-н-пропилалюминийгидрид, фенилизопропилалюминийгидрид, фенил-н-бутилалюминийгидрид, фенилизобутилалюминийгидрид, бензилэтилалюминийгидрид, бензил-н-бутилалюминийгидрид, бензилизобутилалюминийгидрид, бензилизопропилалюминийгидрид и тому подобное.

Предпочтительно использование алкилов алюминия, алкилалюминийгидридов или их смесей. Наиболее предпочтительно использование триэтилалюминия, триизобутилалюминия, диизобутилалюминийгидрида или их смесей.

В качестве сопряженных диенов в способе согласно изобретению можно использовать 1,3- бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен (пиперилен), 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен.

Наиболее предпочтительно в качестве сопряженных диенов использовать 1,3-бутадиен и изопрен.

В качестве галогенсодержащего соединения могут быть использованы галогенорганические соединения алюминия и олова, в частности, такие как диметилалюминийхлорид, диэтилалюминийхлорид, диизобутилалюминийхлорид, диметилалюминийбромид, диэтилалюминийбромид, диизобутилалюминийбромид, диметилалюминийфторид, диэтилалюминийфторид, диизобутилалюминийфторид, диметилалюминиййодид, диэтилалюминиййодид, диизобутилалюминиййодид, метилалюминийдихлорид, этилалюминийдихлорид, метилалюминийдибромид, этилалюминийдибромид, метилалюминийдифторид, этилалюминийдифторид, метилалюминийсесквихлорид, этилалюминийсесквихлорид, изобутилалюминийсесквихлорид или их смеси, а также триметилоловохлорид, триметилоловобромид, триэтилоловохлорид, триэтилоловобромид, ди-трет-бутилоловодихлорид, ди-трет-бутилоловодибромид, дибутилоловодихлорид, дибутилоловодибромид, трибутилоловохлорид и трибутилоловобромид и т.п., или их смеси.

Предпочтительно в качестве галогенсодержащего соединения применяют этилалюминийсесквихлорид, этилалюминийдихлорид, диэтилалюминийхлорид или их смеси.

Для проведения полимеризации согласно настоящему изобретению наиболее предпочтительно применяют каталитическую систему, включающую (А) лантаноид, (Б) сопряженный диен, (В) алюминийорганическое соединение, и (Г) галогенсодержащий компонент, взятые в мольном соотношении (А):(Б):(В):(Г) равном 1:(5-30):(8-30):(1,5-3,0), как это, например, описывается в патенте RU 2626967.

Мольное соотношение применяемых по изобретению сомономера и разветвляющего агента (РА) в расчете к лантаноиду составляет соответственно (0,1-10):(0,1-20):1. Данное соотношение позволяет получать полидиен с оптимальными пласто-эластическими свойствами и высоким содержанием 1,4-цис-звеньев - не менее 97 мас. %.

Предпочтительное мольное соотношение сомономер : РА : лантаноид составляет (0,1-5,0):(1,0:15):1.

Наиболее предпочтительно применять соотношение сомономер : РА : лантаноид (0,1-3,0):(5,0-15):1.

В случае применения сомономера в количестве более 10 моль отмечается линейность полидиена, что в свою очередь отрицательно сказывается на перерабатываемости резиновых смесей, кроме этого подача увеличенного содержания циклического сложного эфира приводит к ускоренному зарастанию аппарата, что снижает технологичность процесса.

Увеличение мольных дозировок разветвляющего агента выше представленного диапазона приводит к резкому скачку вязкости по Муни, что негативно влияет на пласто-эластические свойства, при этом возникают проблемы с выделением полимера и его переработкой.

Использование мольных дозировок сомономера и разветвляющего агента ниже указанных диапазонов не эффективно, т.к. не приводит к существенному улучшению свойств полимера и достижению указанного технического результата.

Введение сомономера, выбранного из группы сложных циклических эфиров гидроксикислот, содержащих от 2 до 10 атомов углерода в цикле, а также разветвляющего агента, выбранного из группы хлорсодержащих соединений, может быть осуществлено одновременно или последовательно. Предпочтительно разветвляющий агент вводят или непосредственно после подачи сомономера, или спустя 5-30 минут. Способ получения диеновых сополимеров в соответствии с настоящим изобретением включает несколько этапов, а именно: приготовление каталитической системы, проведение полимеризации диена с применением вышеуказанной каталитической системы в органическом растворителе, введение сомономера по достижении не менее чем 96% конверсии диена, введение разветвляющего агента.

Растворитель для полимеризации представляет собой инертный в условиях реакции органический растворитель, не содержащий активных групп, способных вступать во взаимодействие с компонентами каталитической системы. В качестве растворителя могут быть использованы индивидуально или в смесях друг с другом алифатические углеводороды, в частности, такие, как бутан, пентан, гексан, гептан; алициклические углеводороды, а именно циклопентан, циклогексан; моноолефины, такие как 1-бутен, 2-бутен, или их смеси; ароматические углеводороды, в частности, такие, как бензол, толуол, ксилол.

Согласно предлагаемому способу наиболее предпочтительно в качестве растворителя использовать углеводородный растворитель, представляющий собой смесь циклогексан : гексан или циклогексан : нефрас (промышленная гексан-гептановая фракция парафиновых углеводородов деароматизированных бензинов каталитического риформинга с температурными пределами выкипания 65-75°С) в соотношении (30-55)÷(70-45). Применяемый растворитель является стандартным для данного процесса и не оказывает на него влияния.

Процесс получения диенового сополимера согласно настоящему изобретению предпочтительно осуществляют периодическим или непрерывным способом в среде углеводородного растворителя, путем подачи в сосуд для полимеризации (реактор/автоклав) углеводородной шихты, состоящей из мономера и растворителя, и предварительно смешанного с растворителем каталитического комплекса, состоящего из соединения лантаноида, сопряженного диена, алюминийорганического соединения и галогенсодержащего органического соединения. Концентрация мономера в растворителе, как правило, составляет 7-12% по массе, предпочтительная концентрация - 9-10%.

Более конкретно, способ согласно изобретению может быть осуществлен, в частности, следующим образом.

Каталитический комплекс (КК) готовят введением в раствор сопряженного диена (предпочтительно 1,3-бутадиена) в алифатическом растворителе алюминийорганического соединения (предпочтительно триизобутилалюминия, триэтилалюминия, диизобутилалюминийгидрида или их смеси), соединения лантаноида (предпочтительно карбоксилата, в частности, неодеканоата, или трис-[бис-(2-этилгексил)]фосфата неодима), выдержкой полученной смеси в течение от 2 до 20 часов при температуре 23±2°С с последующим добавлением галогенсодержащего соединения (предпочтительно этилалюминийсесквихлорида, этилалюминийдихлорида, диэтилалюминийхлорида или их смесей), при мольном соотношении компонентов каталитического комплекса: (А) лантаноид, (Б) сопряженный диен (В) алюминийорганическое соединение и (Г) галогенсодержащий компонент (А):(Б):(В):(Г) равном 1:(5-30):(8-30):(1,5-3,0).

Время полимеризации составляет от 1,5 до 3 часов. Конверсия мономера достигает 96-99%.

По достижении конверсии не менее 96%, в полимер вводят сомономер и разветвляющий агент. Разветвляющий агент вводят или непосредственно после подачи сомономера, или спустя 5-30 минут. Далее полученную смесь тщательно перемешивают в течение от 15 минут до 6 часов при температуре 60-90°С. Время модификации, составляет предпочтительно от 15 минут до 5 часов, наиболее предпочтительно - от 20 минут до 2 часов. Выбор температурного интервала обусловлен тем, что при температуре ниже 60°С вязкость полимера будет возрастать, что является нежелательным, т.к. неизбежны трудности при его выделении и переработке. В то же время концевые группы полимерной цепи склонны терять свою активность при температуре выше 90°С, в результате чего будет снижаться степень модификации полимера.

По окончании процесса модификации полимеризат стопперируют умягченной водой, либо этиловым или изопропиловым спиртом, стабилизируют раствором неокрашивающего антиоксиданта фенольного типа, взятым в количестве 0,2-0,6 мас. %. Далее проводят выделение каучука известными способами, такими как водно-паровая дегазация и сушка на вальцах.

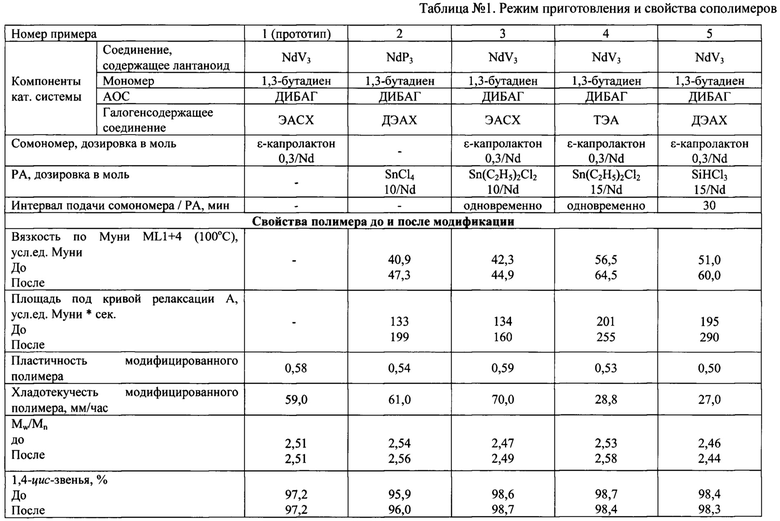

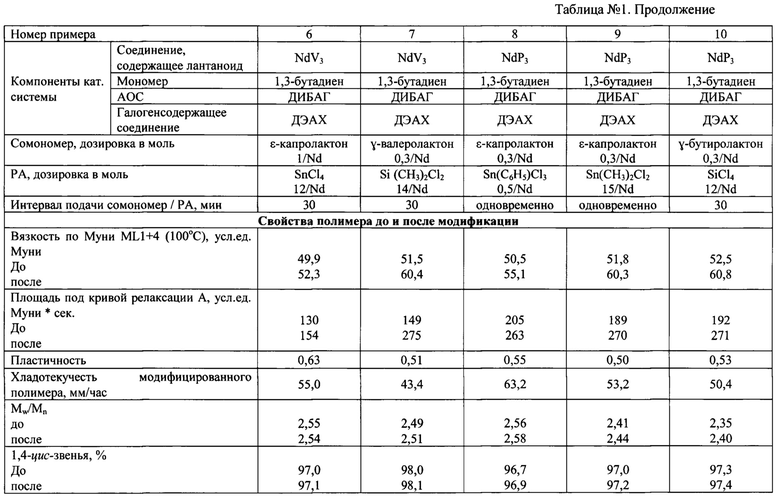

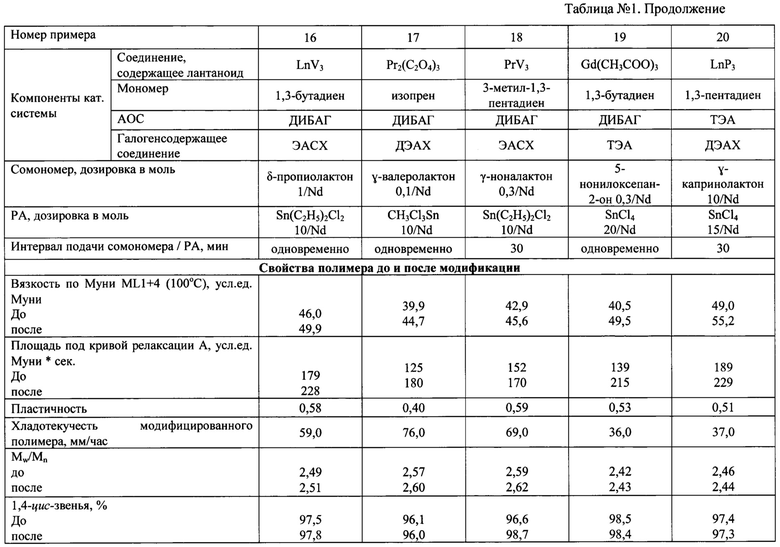

Полученный заявленным способом полимер имеет показатель вязкости по Муни от 40 до 57 усл. ед. Муни до модификации и от 45 до 65 усл. ед. Муни после модификации, коэффициент полидисперсности полученных диеновых сополимеров соответствует диапазону от 2,40 до 2,59, содержание 1,4-цис-звеньев - более 97 мас. %.

Осуществление Изобретения

Далее будут описаны примеры осуществления настоящего изобретения. Необходимо уточнить, что оно не ограничивается только представленными примерами и того же эффекта можно добиться и в иных вариантах осуществления, не выходящих за рамки сущности заявленного изобретения.

Описание методов испытаний, использованных для оценки свойств полимеров, полученных заявленным способом.

1. Процент конверсии определяется гравиметрическим методом осажденного этиловым спиртом полимера из полимеризата, высушивания выделенного полимера и расчета массовой доли полимера в полимеризате.

2. Микроструктуру полимерных цепей определяли методом ИК-спектроскопии по собственной методике с использованием приставки МНПВО (многократного нарушенного полного внутреннего отражения) с кристаллом ZnSe, регистрация ИК-спектра образца в диапазоне от 4000 до 600 см-1 с разрешением 4 см-1, количеством сканов 32. Градуировку ИК-спектрометра производили по отраслевым стандартным образцам микроструктуры полидиена, в которых массовая доля изомерных звеньев определена по спектрам ЯМР 1Н и 13С.

3. Молекулярно-массовые характеристики каучуков определяли методом гель-проникающей хроматографии по собственной методике с использованием гель-хроматографа «Breeze» фирмы «Waters» с рефрактометрическим детектором. Образцы каучука растворяли в свежеперегнанном тетрагидрофуране, массовая концентрация полимера в растворе 2 мг/мл, универсальная калибровка по полистирольным стандартам. Расчет проводили с использованием константы Марка-Куна-Хаувинка для полидиена (К=0,000457, α=0,693). Условия определения:

- банк из 4-х колонок с высоким разрешением (длиной 300 мм, диаметром 7,8 мм), заполненных стирогелем, HR3, HR4, HR5, HR6, позволяющий анализировать полимеры с молекулярной массой от 500 до 1*107 а.е.м;

- растворитель - тетрагидрофуран, скорость потока - 1 см3/мин;

- температура термостата колонок и рефрактометра - 300°С.

4. Определение пласто-эластических показателей каучуков (пластичность, хладотекучесть) проводили по ГОСТ 19920.17 и ГОСТ 19920.18 на сжимающем пластометре с термостатом, модель GT7060SA.

5. Показатель вязкости по Муни определяли по ASTM D 1646.

6. Упругую составляющую комплексного динамического модуля сдвига G' (кПа), позволяющую оценить распределение наполнителя в резиновых смесях и силанизацию наполнителя, определяли на приборе анализаторе перерабатываемости резин RPA-2000 фирмы «Alpha Technologies» при 0,1 Гц и 100°С в диапазоне деформаций от 1 до 450%. Разность модулей накопления при амплитуде деформации 1% и 50% - ΔG'=(G'1% - G'43%) - эффект Пейна.

7. Сопротивление истиранию при скольжении по возобновляемой поверхности оценивали согласно ГОСТ 23509 (метод Б) на абразиметре ABRASION CHECK «Gibitre Instruments».

Пример по прототипу

На первом этапе получают каталитическую систему неодеканоат неодима - бутадиен (BD) - диизобутилалюминийгидрид (ДИБАГ) - этилалюминийсесквихлорид (ЭАСХ) с мольным соотношением компонентов 1:10:12:2,5 (по веществу). Время созревания комплекса - 22 ч при температуре 23°С.

В сосуд Шленка объемом 250 мл помещают 1,4 г (0,9 ммоль) соли неодеканоата неодима с концентрацией 8,9% в виде раствора в гексане, 40 мл алифатического растворителя и перемешивают на магнитной мешалке 10 мин при температуре 23°С. Затем в сосуд вводят 1,8 г бутадиена (BD) в виде раствора с концентрацией 24 мас. %, что соответствует 33 ммоль бутадиена. Мольное соотношение бутадиена/Nd=10.

Спустя 15 минут после перемешивания содержимого при 23°С подают 10,7 мл раствора ДИБАГ с концентрацией 0,94 моль/л и перемешивают 30 мин. Мольное соотношение ДИБАГ/Nd=11. Далее вводят 3,5 мл раствора ЭАСХ с концентрацией 0,685 моль/л, мольное соотношение Cl/Nd=2,5. Затем в систему вводят растворитель до объема раствора 100 мл, перемешивают 10 минут и оставляют на формирование при 20-23°С в течение 20 часов.

Полимеризацию проводят в реакторе объемом 13 л, снабженном перемешивающим устройством и рубашкой для отвода тепла. Температура реакции полимеризации 65-70°С. Длительность процесса составляет 2-3 часа.

По достижении конверсии мономера 96% сливают 2 кг полимеризата с целью проведения анализа и сравнения полученных данных с модифицированным полимером. В отобранный полимеризат вводят неокрашивающий антиоксидант фенольного типа, выделяют его из раствора водной дегазацией и проводят сушку на вальцах. Далее определяют физико-механические показатели и молекулярно-массовые характеристики.

В оставшуюся часть полимеризата в реакторе через сосуд Шленка подают модификатор СЭф - ε-капролактон с дозировкой 0,3 моль к Nd. Процесс модификации проводят при постоянном перемешивании в течение 30 мин при температуре 75°С, затем вводят неокрашивающий антиоксидант фенольного типа. Полученный полимер дегазируют и сушат на вальцах, определяют физико-механические показатели и молекулярно-массовые характеристики, как и в случае с контрольным образцом (таблица №1).

Пример 2 (сравнительный)

Каталитическую систему готовят, как в примере 1, однако вместо неодеканоата неодима используют раствор соли трис-[бис-(2-этилгексил)фосфат]неодима с концентрацией 6,7% в виде раствора в метилциклогексане. В качестве хлорирующего агента применяют диэтилалюминийхлорид (ДЭАХ). Соотношение компонентов каталитического комплекса составляет Nd:BD:ДИБАГ:ДЭАХ=1:10:8:2,8.

Полимеризацию проводят аналогичным образом, по достижении 96% конверсии мономера отбирают 2 кг полимеризата с целью проведения анализа и сравнения полученных данных с модифицированным полимером.

Оставшуюся часть полимеризата модифицируют хлорсодержащим агентом - SnCl4 в виде 0,91% раствора в нефрасе с дозировкой 10 в отношении к неодиму. Процесс модификации осуществляют при постоянном перемешивании в течение 30 мин при температуре 75°С. Далее выгружают модифицированный полимеризат, вводят неокрашивающий антиоксидант фенольного типа, дегазируют полимер и сушат на вальцах. Полученный полимер (немодифицированный и модифицированный) анализируют и определяют физико-механические параметры и молекулярно-массовые характеристики.

Пример 3

В сосуд Шленка объемом 250 мл помещают 1,4 г (0,9 ммоль) соли неодеканоата неодима с концентрацией 8,9% в виде раствора в гексане, 40 мл алифатического углеводородного растворителя, представляющего собой смесь циклогексан : нефрас в соотношении 50:50 и перемешивают на магнитной мешалке 10 мин при температуре 23°С. Затем в сосуд вводят 1,8 г бутадиена (BD) в виде раствора в алифатическом углеводородном растворителе, представляющего собой смесь циклогексан : нефрас в соотношении 50:50. Мольное соотношение BD/Nd=10.

Спустя 15 минут после перемешивания содержимого при 23°С подают 10,7 мл раствора ДИБАГ в алифатическом углеводородном растворителе, представляющего собой смесь циклогексан : нефрас в соотношении 50:50 с концентрацией 0,94 моль/л и перемешивают 30 мин. Мольное соотношение ДИБАГ/Nd=11. Далее вводят 3,5 мл раствора ЭАСХ с концентрацией 0,685 моль/л, мольное соотношение Cl/Nd=2,5. Затем в систему вводят алифатический углеводородный растворитель, представляющий собой смесь циклогексан : нефрас в соотношении 50:50, до объема раствора 100 мл, перемешивают 10 минут и оставляют на формирование при 20-23°С в течение 20 часов.

Полимеризацию проводят в реакторе объемом 13 л, снабженном перемешивающим устройством и рубашкой для отвода тепла. Температура реакции полимеризации 65-70°С. Длительность процесса составляет 2-3 часа.

По достижении конверсии мономера 96% сливают 2 кг полимеризата с целью проведения анализа и сравнения полученных данных с модифицированным полимером. В отобранный полимеризат вводят неокрашивающий антиоксидант фенольного типа октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионат, выделяют полимеризат из раствора водной дегазацией и проводят сушку на вальцах. Далее определяют физико-механические показатели и молекулярно-массовые характеристики.

В оставшуюся часть полимеризата в реакторе через сосуд Шленка подают ε-капролактон в качестве сомономера и диэтилдихлорид олова Sn(C2H5)2Cl2 в качестве разветвляющего агента. Дозировка сомономера составляет 0,3 моль к Nd, разветвляющего агента - 10 в отношении к Nd.

Пример 4

Аналогичен примеру 3 с тем отличием, что дозировка разветвляющего агента диэтилдихлорид олова Sn(С2Н5)2Cl2 составляет 15 в отношении к Nd; в качестве галогенсодержащего соединения использован триэтилалюминий.

Пример 5

Аналогичен примеру 4 с тем отличием, что в качестве разветвляющего агента использован трихлорсилан, который вводят в систему спустя 30 минут после введения сомономера, в качестве галогенсодержащего соединения использован диэтилалюминийхлорид.

Пример 6

Аналогичен примеру 5 с тем отличием, что дозировка сомономера составляет 1 моль в отношении к Nd. В качестве разветвляющего агента использован SnCl4, дозировка которого составляет 12 в отношении к Nd. В качестве галогенсодержащего соединения использован диметилалюминийхлорид.

Пример 7

Аналогичен примеру 5 с тем отличием, в качестве сомономера используется γ-валеролактон дозировкой 0,3 моль к Nd, в качестве разветвляющего агента использован диметилдихлорсилан Si(СН3)2Cl2, дозировка которого составляет 14 в отношении к Nd.

Пример 8

Аналогичен примеру 3 с тем отличием, что в качестве соединения, содержащего лантаноид, выступает трис-[бис-(2-этилгексил)фосфат]неодима, разветвляющий агент фенилоловотрихлорид Sn(C6H5)Cl3, взятый в соотношении к Nd 0,5 моль.

Пример 9

Аналогичен примеру 4 с тем отличием, что в качестве соединения, содержащего лантаноид, выступает трис-[бис-(2-этилгексил)фосфат]неодима, разветвляющий агент диметилдихлорид олова Sn(CH3)2Cl2.

Пример 10

Аналогичен примеру 5 с тем отличием, что в качестве соединения, содержащего лантаноид, выступает трис-[бис-(2-этилгексил)фосфат]неодима, в качестве сомономера используется γ-бутиролактон, а разветвляющим агентом является SiCl4.

Пример 11

Аналогичен примеру 3 с тем отличием, что в качестве соединения, содержащего лантаноид, выступает неодеканоат лантана, разветвляющим агентом является SnCl4; интервал подачи сомономера и разветвляющего агента составляет 30 мин.

Пример 12

Аналогичен примеру 10 с тем отличием, что в качестве соединения, содержащего лантаноид, выступает оксалат празеодима, разветвляющим агентом является SnCl4 дозировкой 10/Nd, подача сомономера и разветвляющего агента осуществляется одновременно.

Пример 13

Аналогичен примеру 3 с тем отличием, что в качестве соединения, содержащего лантаноид, выступает неодеканоат празеодима, в качестве сомономера - оксиран-2-он.

Пример 14

Аналогичен примеру 4 с тем отличием, что в качестве соединения, содержащего лантаноид, выступает ацетат гадолиния; в качестве сомономера использован 1,4-диоксан-2-он; дозировка разветвляющего агента составляет 10 в отношении к Nd.

Пример 15

Аналогичен примеру 11 с тем отличием, что в качестве соединения, содержащего лантаноид, выступает трис-[бис-(2-этилгексил)фосфат]лантана; в качестве галогенсодержащего соединения выступает диэтилалюминийхлорид; дозировка разветвляющего агента SnCl4 в отношении к Nd составляет 15.

Пример 16

Аналогичен примеру 11 с тем отличием, что в качестве сомономера использован δ-пропиолактон; дозировка сомономера составляет 1 в отношении к Nd; в качестве разветвляющего агента использован Sn(C2H5)2Cl2, при этом разветвляющий агент и сомономер подаются одновременно.

Пример 17

Аналогичен примеру 12 с тем отличием, что в качестве мономера использован изопрен; в качестве сомономера использован γ-валеролактон; дозировка сомономера составляет 0,1/Nd, в качестве разветвляющего агента использован метилолово трихлорид.

Пример 18

Аналогичен примеру 13 с тем отличием, что в качестве мономера использован 3-метил-1,3-пентадиен; интервал подачи сомономера и разветвляющего агента составляет 30 мин.

Пример 19

Аналогичен примеру 14 с тем отличием, что в качестве разветвляющего агента использован SnCl4 с дозировкой 20 в отношении к Nd; в качестве сомономера использован 5-нонилоксепан-2-он.

Пример 20

Аналогичен примеру 15 с тем отличием, что в качестве мономера использован 1,3-пентадиен; в качестве сомономера использован γ-капринолактон; дозировка сомономера составляет 10/Nd; в качестве алюминийорганического соединения - триэтилалюминий.

Список сокращений, приведенных в таблице 1:

РА - разветвляющий агент;

АОС - алюминийорганическое соединение

NdV3/PrV3/LnV3 - неодеканоат неодима/празеодима/лантана;

NdP3/LnP3 - трис-[бис-(2-этилгексил)фосфат]неодима/лантана;

Pr2(С2О4)3 - оксалат празеодима;

Gd(СН3СОО)3 - ацетат гадолиния;

ДИБАГ - диизобутилалюминийгидрид;

ЭАСХ - этилалюминийсесквихлорид;

ТЭА - триэтилалюминий;

ДЭАХ - диэтилалюминийхлорид.

Полученные сополимеры характеризуются улучшенным сродством к наполнителю, а резиновые смеси на основе полученных диеновых сополимеров - улучшенной технологичностью на стадии резиносмешения.

Для резин на основании предлагаемых сополимеров отмечено улучшение перерабатываемости, что подтверждается низкими низкими значениями вязкости по Муни резиновой смеси, а также улучшением распределения наполнителя в каучуке (эффект Пейна).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННОГО ПОЛИДИЕНА | 2019 |

|

RU2815816C1 |

| МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2803602C1 |

| РАЗВЕТВЛЕННЫЕ ПОЛИДИЕНЫ, РЕЗИНОВЫЕ СМЕСИ НА ИХ ОСНОВЕ | 2019 |

|

RU2809256C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МОДИФИКАЦИИ 1,4-ЦИС-ПОЛИДИЕНА, СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС-ПОЛИДИЕНА | 2018 |

|

RU2688164C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИСТЕМЫ ДЛЯ МОДИФИКАЦИИ ПОЛИДИЕНОВ, МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ, РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ | 2017 |

|

RU2675540C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ | 2020 |

|

RU2804706C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ, МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ, ПОЛУЧЕННЫЕ ДАННЫМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ПОЛУЧЕННЫХ ПОЛИДИЕНОВ | 2016 |

|

RU2727714C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ (ВАРИАНТЫ) | 2020 |

|

RU2802970C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2779762C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ СОПОЛИМЕРА ЦИКЛИЧЕСКОГО И АЦИКЛИЧЕСКОГО ДИЕНА И РЕЗИНОВОЙ СМЕСИ | 2010 |

|

RU2543376C2 |

Изобретение относится к технологии производства синтетических каучуков, применяемых в производстве шин и деталей шин, резинотехнических изделий, мячей для игры в гольф, и конкретно относится к получению диеновых сополимеров. Диеновые сополимеры получают путем полимеризации сопряженного диена в среде органического растворителя с применением каталитической системы, включающей лантаноид, алюминийорганическое соединение и галогенсодержащий компонент. По достижении не менее 96% конверсии сопряженного диена осуществляют введение сомономера, выбранного из сложных циклических эфиров гидроксикислот, содержащих от 2 до 10 атомов углерода в цикле, и по меньшей мере одного разветвляющего агента, выбранного из группы хлорсодержащих соединений. Изобретение в равной степени относится к диеновому сополимеру, полученному данным способом, а также резиновой смеси на основании полученного диенового сополимера. Изобретение позволяет получать диеновый сополимер, обладающий улучшенной технологичностью на стадии резиносмешения, что подтверждается низкими значениями вязкости по Муни резиновых смесей, а также улучшенной перерабатываемостью резиновых смесей и улучшенным взаимодействием сополимера с наполнителями, что подтверждается сниженными значениями эффекта Пейна. 3 н. и 15 з.п. ф-лы, 2 табл., 20 пр.

1. Способ полимеризации сопряженного диена в среде органического растворителя, включающий этапы: приготовление каталитической системы, проведение полимеризации диена с применением вышеуказанной каталитической системы в органическом растворителе, введение сомономера по достижении не менее чем 96% конверсии сопряженного диена и введение по меньшей мере одного разветвляющего агента, при этом каталитическая система включает лантаноид, сопряженный диен, алюминийорганическое соединение и галогенсодержащий компонент, сомономер выбирают из сложных циклических эфиров гидроксикислот, содержащих от 2 до 10 атомов углерода в цикле, а разветвляющий агент выбирают из группы хлорсодержащих соединений кремния или олова, причем мольное соотношение сомономера и разветвляющего агента по отношению к лантаноиду составляет соответственно (0,1- 10):(0,5- 20):1.

2. Способ по п. 1, отличающийся тем, что компоненты каталитической системы, включающей (А) лантаноид, (Б) сопряженный диен, (В) алюминийорганическое соединение и (Г) галогенсодержащий компонент, взяты в мольном соотношении (А):(Б):(В):(Г), равном 1:(5-30):(8-30):(1,5-3,0).

3. Способ по п. 1, отличающийся тем, что в качестве сомономера применяют: δ-валеролактон; моноалкил-δ-валеролактоны, предпочтительно монометил-, моноэтил- или моногексил-δ-валеролактоны; моноалкил-, диалкил- или триалкил- ε-капролактоны, предпочтительно монометил-, моноэтил-, моногексил-, диметил-, ди-н-пропил-, ди-н-гексил-, триметил-, триэтил-, три-н- ε-капролактоны, 5-нонилоксепан-2-он, 4,4,6- или 4,6,6-триметилоксепан-2-он или 5-гидроксиметилоксепан-2-он; ε-энантолактон; δ-лактоны, предпочтительно δ-пропиолактон или δ-бутиролактон; γ-лактоны, предпочтительно γ-окталактон, γ-ноналактон, γ-декалактон, γ-ундекалактон, γ-валеролактон, γ-бутиролактон; дилактоны, предпочтительно лактид, дилактиды; гликолиды, предпочтительно тетраметилгликолиды; кетодиоксаноны, предпочтительно 1,4-диоксан-2-он или 1,5-диоксепан-2-он.

4. Способ по п. 1, отличающийся тем, что наиболее предпочтительно сомономер выбирают из γ-валеролактона, ε-капролактона, γ-бутиролактона.

5. Способ по п. 1, отличающийся тем, что в качестве разветвляющего агента используют соединение олова, выбранное из группы, включающей тетрахлорид олова, метилолово трихлорид, диметилолово дихлорид, дигексилолово дихлорид, этилолово трихлорид, диэтилолово дихлорид, н-бутилолово трихлорид, октилолово трихлорид, ди-н-бутилолово дихлорид, фенилолово трихлорид, дифенилолово дихлорид.

6. Способ по п. 1, отличающийся тем, что в качестве разветвляющего агента используют соединение кремния, выбранное из группы, включающей тетрахлорсилан, дифенилдихлорсилан, дигексилдихлорсилан, диоктилдихлорсилан, дибутилдихлорсилан, диэтилдихлорсилан, диметилдихлорсилан, метилдихлорсилан, метилтрихлорсилан, фенилтрихлорсилан, гексилтрихлорсилан, гексилтридихлорсилан, октилтрихлорсилан, бутилтрихлорсилан, метилтрихлорсилан, метилдихлорсилан, трихлорсилан, этилтрихлорсилан, винилтрихлорсилан, винилметилдихлорсилан, хлорметилдихлорсилан, хлорметилтрихлорсилан, дихлортетраметилдисилан, тетрахлордиметилдисилан, бис(хлордиметил)селилэтан, дихлортетраметилдисилан.

7. Способ по п. 1, отличающийся тем, что в качестве разветвляющего агента используют ди-, три-, тетрахлориды олова или кремния.

8. Способ по п. 1, отличающийся тем, что в качестве разветвляющего агента используют тетрахлорид олова.

9. Способ по п. 1, отличающийся тем, что мольное соотношение сомономер : разветвляющий агент : неодим составляет (0,1-5,0):(1,0:15,0):1.

10. Способ по п. 1, отличающийся тем, что мольное соотношение сомономер : разветвляющий агент : неодим (0,1-3,0):(5,0-15,0):1.

11. Способ по п. 1, отличающийся тем, что разветвляющий агент добавляют или непосредственно после подачи сомономера, или спустя 5-30 минут.

12. Способ по п. 1, отличающийся тем, что в качестве растворителя применяют индивидуально или в смесях друг с другом алифатические углеводороды: бутан, пентан, гексан, гептан; алициклические углеводороды: циклопентан, циклогексан; моноолефины: 1-бутен, 2-бутен, или их смеси; ароматические углеводороды: бензол, толуол, ксилол.

13. Способ по п. 1, отличающийся тем, что наиболее предпочтительно в качестве растворителя использовать углеводородный растворитель, представляющий собой промышленную гексан-гептановую фракцию парафиновых углеводородов деароматизированных бензинов каталитического риформинга с температурными пределами выкипания 65-75°С в соотношении (30-55)÷(70-45).

14. Диеновый сополимер, полученный способом по пп. 1-13.

15. Диеновый сополимер по п. 14, характеризующийся показателем вязкости по Муни от 45 до 65 усл. ед. Муни после модификации.

16. Диеновый сополимер по п. 14, характеризующийся коэффициентом полидисперсности в диапазоне от 2,40 до 2,59.

17. Диеновый сополимер по п. 14, характеризующийся содержанием 1,4-цис-звеньев - более 97 мас. %.

18. Резиновая смесь, полученная на основе диенового сополимера по пп. 14-17.

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 2010 |

|

RU2442653C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ЦИС-ПОЛИБУТАДИЕНА | 2015 |

|

RU2626967C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 2010 |

|

RU2442796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ (ВАРИАНТЫ) | 2009 |

|

RU2422468C1 |

| Способ получения полимеров сопряженных диенов | 1979 |

|

SU803405A1 |

| ПОЛИМЕРЫ, ФУНКЦИОНАЛИЗИРОВАННЫЕ ЛАКТОНАМИ ИЛИ ТИОЛАКТОНАМИ, СОДЕРЖАЩИМИ ЗАЩИЩЕННУЮ АМИНОГРУППУ | 2012 |

|

RU2609799C2 |

| US 4503204 A1, 15.03.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-(СО)ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ И (СО)ПОЛИМЕР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2002 |

|

RU2203289C1 |

| US 8993683 B2, 31.03.2015. | |||

Авторы

Даты

2019-10-02—Публикация

2018-12-29—Подача