Изобретение относится к технологии получения модифицированного цис-1,4-полибутадиена под влиянием каталитических систем Циглера-Натта и может быть использовано в промышленности СК, а получаемые полимеры в производстве резино-технических изделий, различных видов шин с высокими эксплуатационными характеристиками.

Известен способ получения цис-1,4-полибутадиена с использованием каталитической системы на основе соединений редкоземельных соединений (РЗС) (патент РФ №2248845, МПК B01J 37/04; C08F 04/52, 36/06, опубл. 27.03.2005 г.).

В вышеуказанном изобретении полимеризацию бутадиена осуществляют под влиянием предварительно сформированного в присутствии мономера каталитического комплекса, состоящего из карбоксилата или фосфата РЗС, алюминий органического соединения (наиболее часто употребляются триизобутилалюминий (ТИБА) и диизобутилалюминий гидрид (ДИБАГ)), хлорирующего агента (этилалюминийсесквихлорид (ЭАСХ).

Недостатком этого изобретения является то, что цис-1,4-полибутадиен с узким молекулярно-массовым распределением макромолекул (<2,5) из-за строго линейного строения молекулярных цепей характеризуется высокими показателями пластичности и хладотекучести.

Высокая пластичность и хладотекучесть цис-1,4-полибутадиена требует дополнительных энергозатрат при выделении его из растворов и сушке на сушильных агрегатах (снижение производительности оборудования за счет повышенной тянучести и липкости каучука). Такие каучуки плохо транспортируются (растекаются) в любой таре (мешки, контейнеры и т.д.) и плохо хранятся на складах как у производителей, так и у потребителей.

Известно, что с целью снижения хладотекучести и пластичности цис-1,4-полибутадиена для разветвления полимерной цепи применяют различные агенты пост-полимеризационной модификации (хлорида фосфора, олова, кремния и другие соединения). Однако эти способы не нашли практического применения из-за их недостаточной экологичности (L.Friebe, О.Nuyken, W.Obrecht «Катализаторы Циглера-Натта на основе неодима и их применение», стр.56, 2001 г.).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ получения полибутадиена (патент США 7.112632 B2, МПК C08F 8/08, C08F 136/06), основанный на использовании в качестве агентов модификации эпоксидированных растительных масел, эпоксидированных полибутадиенов, малеинизированных полибутадиенов (Ricon), эпоксидированных сополимеров диенов.

Недостатком этого способа является то, что все эти модификаторы являются дорогими.

Известен способ модификации резиновых смесей и резин с помощью низкомолекулярных ненасыщенных поликетонов (патент РФ №2345101, МПК C08J 3/20, C08L 21/00, C08C 19/04, опубл. 27.01.2009 г.), где модифицированная резиновая смесь готовится путем простого одновременного или последовательного смешения всех необходимых компонентов (высокомолекулярного каучука, низкомолекулярного ненасыщенного поликетона, наполнителей, вулканизующих агентов, пластификаторов и т.д.), а также добавлением низкомолекулярного каучука в готовые резиновые смеси с их последующим перемешиванием. Перемешивание и изготовление резиновой композиции осуществляется на стандартном смесительном оборудовании - вальцах, роторных или шнековых смесителях. Однако указанный способ модификации является довольно энергозатратным и требует значительного расхода поликетонов.

Технической задачей настоящего изобретения является способ получения модифицированного цис-1,4-полибутадиена с вязкостью по Муни 40-50 усл.ед, узким ММР (≤2,5) и низкой хладотекучестью (не более 25 мм/час).

Технический результат изобретения заключается в получении цис-1,4-полибутадиена с пониженной пластичностью и хладотекучестью, что облегчает выделение каучука из раствора, повышает сохранность формы брикетов каучука при их хранении и транспортировке, а также улучшает свойства вулканизатов на его основе. Кроме того, использование в качестве модификаторов ненасыщенных поликетонов позволит удешевить выпускаемый каучук, т.к. затраты на производство поликетонов значительно ниже стоимости модификаторов, используемых в производстве модифицированного 1,4-цис-полибутадиена. Использование указанного способа не требует значительных капитальных затрат.

Поставленная задача достигается тем, что получение модифицированного 1,4-цис-полибутадиена осуществляют полимеризацией бутадиена в среде углеводородного растворителя в присутствии неодимсодержащего каталитического комплекса с последующим добавлением модификаторов в количестве 1-40 ммоль/кг бутадиена при конверсии полимера ≥95% при температуре 55-85°C. В качестве модификаторов используют жидкие поликетоны, со среднечисловым молекулярным весом 5500-15000, содержащие от 0,1 до 16 мас.% кислорода в виде карбонильных групп и двойные углерод-углеродные связи. Преимущество предлагаемых в качестве модификаторов жидких» поликетонов в том, что они получены из полибутадиена и олигодиенов, без использования катализаторов и дорогих реагентов.

Используемые в качестве модификатора ненасыщенные поликетоны с необходимым содержанием карбонильных "групп и необходимым молекулярным весом получают путем некаталитического оксигенирования цис-1,4-полибутадиенового каучука с помощью закиси азота (N2O) при температуре 50-350°C и давлении N2O 0.01-100 атм. согласно патентам [Патент РФ №2230754, приор. 23.05.2003, МПК C08F 8/06; C08C 19/04. Патент РФ №2235102 приор. 23.05.2003, МПК C08F 8/06; C08C 19/04. Патент РФ №2283849, приор. 17.11.2004, МПК C08F 8/06; C08C 19/04. Патент РФ №2280044, 16.12.2004, МПК C08F 8/06; C08C 19/04. EP 1627890 (B1), 17.09.2008, K.A.Dubkov, et al.; Pat. US 7385011 (B2), 10.06.2008, K.A.Dubkov, et al.].

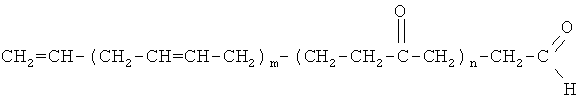

Получаемые таким способом ненасыщенные поликетоны представляют собой низкомолекулярные полимеры, имеющие в своем составе статистически распределенные по полимерной цепи кетонные (>C=O) функциональные группы, а также бутадиеновые звенья с двойными углерод-углеродными связями [K.A.Dubkov et al., New reaction for the preparation of liquid rubber, J.Polym. Sci., Part A: Polym. Chem. 44 (2006) 2510; S.V.Semikolenov et al., Ketonization of a nitrile-butadiene rubber by nitrous oxide. Comparison with the ketonization of other type diene rubbers, European Polym. J. 45 (2009) 3355]. Их состав может быть выражен следующей формулой:

где значения m и n зависят от степени оксигенирования исходного каучука.

Варьирование условий оксигенирования позволяет в широких пределах регулировать молекулярный вес получаемых ненасыщенных поликетонов и содержание в них карбонильных групп [K.A.Dubkov, et al., J.Polym. Sci., Part А: Polym. Chem. 44 (2006) 2510-2520]. Таким образом, указанный метод оксигенирования дополнительно позволяет синтезировать наиболее подходящий для модификации тип ненасыщенного поликетона. Это даст важные преимущества и дополнительные возможности для регулирования свойств цис-1,4-полибутадиена, модифицированного такими поликетонами.

Низкомолекулярные ненасыщенные поликетоны, используемые в качестве модификатора в предлагаемом способе, представляют собой жидкие олигомеры.

Предлагаемый способ, включающий получение модифицированного поликетонами цис-1,4-полибутадиена, позволяет получить более однородный по качеству полимер с высокими технологическими показателями, соответствующими лучшим мировым аналогам, и дает возможность управлять качеством полимера.

Изобретение подтверждается примерами конкретного исполнения.

Пример №1. (контрольный)

Полимеризацию бутадиена (Bt) проводят в углеводородном растворителе в присутствии каталитического комплекса, приготовленного на основе 2-этилгексил фосфата неодима (Nd), с последующим добавлением алкилирующего агента (в данном случае диизобутилалюминийгидрид (ДИБАГ)) и донора галогенов (этилалюминийсесквихлорид (ЭАСХ)). Соотношение компонентов в каталитическом комплексе составляет Bt: Nd: ДИБАГ: ЭАСХ = (15,0÷25,0):1,0:(8,0÷10,0):(2,0÷3,0). Время созревания комплекса 22-23 ч при температуре 25°C. Полимеризацию проводят в реакторе объемом 13 л при температуре полимеризации 60°C. При достижении конверсии полимера 95%, добавляют антиоксидант, дегазируют и сушат на вальцах. В полученном полимере определяют вязкость по Муни, пластичность, хладотекучесть, ММР.

Результаты эксперимента представлены в таблице 1.

Пример №2

Аналогичен примеру №1, с тем отличием, что при достижении конверсии 95% отбирают 2 кг полимеризата. Вводят антиоксидант, полимер дегазируют и высушивают на вальцах. Затем определяют физико-механические показатели (вязкость по Муни, эластическое восстановление, пластичность, хладотекучесть) и методом гельпроникающей хроматографии - среднечисловую молекулярную массу (Mn), средневесовую молекулярную массу (Mw), среднемолекулярную массу (Mz), полидисперсность (Mw/Mn) (контрольный образец). В оставшийся полимеризат через дозатор подают жидкий ненасыщенный поликетон (модификатор) с массовой долей кислорода 5,7%,

Mn=5500 в количестве - 1 ммоль/кг бутадиена (0,28 г/кг бутадиена) растворенного в 30 мл толуола.

Указанный ненасыщенный поликетон приготовлен согласно патентам [РФ №2230754; EP 1627890 (B1), 17.09.2008; US 7385011 (B2), 10.06.2008] путем оксигенирования закисью азота цис-1,4-полибутадиеного каучука СКД (Mn=128000, Mw/Mn=2,2).

Процесс модификации проводят при постоянном перемешивании в течение 60 мин при температуре 60°C. Затем вводят антиоксидант - агидол-2. Массовая доля агидола-2 составляет 0,6%. Полимер дегазируют и сушат на вальцах. Определяют физико-механические показатели и молекулярно-массовые характеристики (таблица №1).

Пример №3.

Аналогичен примеру №2, с тем отличием, что количество вводимого модификатора - ненасыщенного поликетона с массовой долей кислорода 2,7% и Mn=15000 составляет - 1,7 ммоль/кг бутадиена (0,48 г/кг бутадиена). Указанный ненасыщенный поликетон приготовлен согласно патентам [РФ №2230754; EP 1627890 (B1); US 7385011 (B2)] путем оксигенирования закисью азота цис-1,4-полибутадиеного каучука СКД (Mn=128000, Mw/Mn=2.2).

Модификацию осуществляют при достижении конверсии полимера 95% в течение 30 мин при температуре 85°C. Затем вводят антиоксидант агидол-2. Массовая доля агидола-2 составляет 1%. Физико-механические показатели и молекулярно-массовое распределение полученного полимера приведены в таблице №1.

Пример №4.

Аналогичен примеру №2, с тем отличием, что количество вводимого модификатора - ненасыщенного поликетона составляет 2,85 ммоль/ кг бутадиена (0,8 г/кг бутадиена). Указанный ненасыщенный поликетон приготовлен согласно патентам [РФ №2230754; EP 1627890 (B1), 1; US 7385011 (B2), 10.06.2008] путем оксигенирования закисью азота цис-1,4-полибутадиеного каучука СКД (Mn=128000, Mw/Mn=2,2).

Модификацию осуществляют при достижении конверсии полимера 96% в течение 30 мин при температуре 50°C. Физико-механические показатели и молекулярно-массовое распределение полученного полимера приведены в таблице №1.

Пример №5

Аналогичен примеру №2, с тем отличием, что количество вводимого модификатора составляет - 7,1 ммоль/кг бутадиена (2,0 г/кг бутадиена). Модификацию осуществляют при достижении конверсии полимера 99% в течение 20 мин при температуре 70°C. Затем вводят антиоксидант-ирганокс - 1520. Массовая доля ирганокса - 1520 составляет 0,2%. Физико-механические показатели и молекулярно-массовое распределение полученного полимера приведены в таблице №1.

Пример №6

Аналогичен примеру 2, с тем отличием, что количество вводимого модификатора составляет 15,0 ммоль/кг бутадиена (4,2 г/кг бутадиена). Модификацию осуществляют при достижении конверсии полимера 99% в течение 20 мин при температуре 65°C. Затем вводят антиоксидант-ирганокс - 1520. Массовая доля ирганокса - 1520 составляет 0,4%. Физико-механические показатели и молекулярно-массовое распределение полученного полимера приведены в таблице №1.

Пример №7

Аналогичен примеру 2, с тем отличием, что количество вводимого модификатора составляет 20 ммоль/кг бутадиена (5,6 г/кг бутадиена). Модификацию осуществляют при достижении конверсии полимера 96% в течение 15 мин при температуре 80°C. Физико-механические показатели и молекулярно-массовое распределение полученного полимера приведены в таблице №1.

Пример №8

Аналогичен примеру №2, с тем отличием, что количество вводимого модификатора составляет - 30 ммоль/кг бутадиена (8,4 г/кг бутадиена). Модификацию осуществляют при достижении конверсии полимера 98% в течение 60 мин при температуре 60°C. Физико-механические показатели и молекулярно-массовое распределение полученного полимера приведены в таблице №1.

Пример №9

Аналогичен примеру №2, с тем отличием, что количество вводимого модификатора составляет 40 ммоль/кг бутадиена (11,2 г/кг бутадиена). Модификацию осуществляют при достижении конверсии полимера 99% в течение 30 мин при температуре 60°C. Физико-механические показатели и молекулярно-массовое распределение полученного полимера приведены в таблице №1.

Пример №10

Аналогичен примеру №2, с тем отличием, что в качестве модификатора используют жидкий ненасыщенный поликетон с массовой долей кислорода 2,7%, Mn=15000, Xc=c=9,4% в количестве 2,1 ммоль/кг (1,26 г/кг бутадиена). Модификацию осуществляют при достижении конверсии полимера 95% в течение 40 мин при температуре 55°C. Физико-механические показатели и молекулярно-массовое распределение полученного полимера приведены в таблице №1.

Пример №11

Аналогичен примеру №10, с тем отличием, что количество модификатора с массовой долей кислорода 0,1%, Mn=7000 составляет 3,1 ммоль/кг (1,85 г/кг бутадиена). Модификацию осуществляют при достижении конверсии полимера 97% в течение 60 мин при температуре 60°C. Физико-механические показатели и молекулярно-массовое распределение полученного полимера приведены в таблице №1.

Пример №12

Аналогичен примеру №2, с тем отличием, что полимеризацию бутадиена проводят в углеводородном растворителе в присутствии каталитического комплекса, приготовленного на основе карбоксилата (версатата) неодима, с последующим добавлением алкилирующего агента (ДИБАГ) и донора галогенов (ЭАСХ). Соотношение компонентов Bt: Nd: ДИБАГ: ЭАСХ в каталитическом комплексе составляет (4÷10)-1-(10,0÷13,0)-(1,6÷3,0). Время созревания комплекса 18-23 ч при температуре 25°C. Количество вводимого модификатора составляет - 10,3 ммоль/кг бутадиена (2,88 г/кг бутадиена). Физико-механические показатели и молекулярно-массовое распределение полученного полимера приведены в таблице №1.

Пример №13

Аналогичен примеру №12, с тем отличием, что в качестве модификатора используют жидкий ненасыщенный поликетон с массовой долей кислорода 2,7%, Mn=15000, Xc=с=9,4% в количестве 2,07 ммоль/кг (0,58 г/кг). Модификацию осуществляют при достижении конверсии полимера 97% в течение 30 мин при температуре 65°C. Физико-механические показатели и молекулярно-массовое распределение полученного полимера приведены в таблице №1.

Пример №14

На основе полученного по примеру 4 полимера готовят резиновую смесь по следующей рецептуре:

модифицированный каучук - 100 мас.ч.

технический углерод - 60 мас.ч.

белила цинковые - 3 мас.ч.

масло нафтеновое - 15 мас.ч.

сера - 1,5 мас.ч.

сульфенамид Т - 0,9 мас.ч.

Каучук смешивают с ингредиентами на вальцах при температуре валков (35±5)°C по режиму, указанному в ТУ 38.303-03-071-2002. Определяют вулканизационные характеристики: условное напряжение, условную прочность при растяжении и относительное удлинение при разрыве (таблица 2).

Пример №15

Аналогичен примеру №14 с тем отличием, что резиновую смесь готовят на основе полимера, полученного по примеру 5. Результаты испытаний приведены в таблице №2.

Пример №16

Аналогичен примеру №14 с тем отличием, что резиновую смесь готовят на основе полимера, полученного по примеру 7. Результаты испытаний приведены в таблице №2.

Результаты, представленные в таблицах, подтверждают, что предложенный способ, включающий модификацию 1,4 цис-полибутадиена «жидкими» поликетонами, дает возможность получить цис-1,4-полибутадиен с вязкостью по Муни 40-50 усл. ед, с узким ММР (≤2,5), низкой хладотекучестью (≤25 мм/час) и улучшенными свойствами вулканизатов.

В настоящее время находит применение метод оценки качества каучука СКД-НД с помощью критерия Z (Ж, «Промышленное производство и использование эластомеров», М, 2010, №1. с 8-11), в соответствии с которым полимер обладает хорошими пласто-эластическими свойствами при Z≤1. Предлагаемый метод модификации 1,4 цис-полибутадиена жидкими поликетонами показывает, что получаемый модифицированный 1,4 цис-полибутадиен имеет показатель Z≤1.

Показатели качества полимера по заявляемому способу определяют по следующим методикам:

Вязкость по Муни - по ГОСТ 10722 (ISO 289-1), хладотекучесть - по ГОСТ 19920.18-74, пластичность и эластическое восстановление - по ГОСТ 19920.17-74.

Молекулярно-массовые характеристики полимеров определяют методом гель-проникающей хроматографии (методика ОАО «Воронежсинтезкаучук» ДК 229, СК 3089).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 2010 |

|

RU2442653C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-ЦИС-ПОЛИБУТАДИЕНА | 2015 |

|

RU2626967C2 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИНОВЫХ СМЕСЕЙ И РЕЗИН | 2009 |

|

RU2414486C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЦИС-1,4(СО)ПОЛИМЕРОВ БУТАДИЕНА | 2010 |

|

RU2426747C1 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИНОВЫХ СМЕСЕЙ И РЕЗИН | 2007 |

|

RU2345101C1 |

| МОДИФИЦИРОВАННЫЕ ПОЛИДИЕНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2803602C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-БУТАДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2286362C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ С ПОНИЖЕННОЙ ХЛАДОТЕКУЧЕСТЬЮ | 2015 |

|

RU2686097C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ | 2020 |

|

RU2804706C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННОГО ПОЛИДИЕНА | 2019 |

|

RU2815816C1 |

Изобретение относится к получению модифицированного цис-1,4-полибутадиена в присутствии каталитических систем Циглера-Натта, получаемый полимер применяют в производстве резино-технических изделий, шин с высокими эксплуатационными характеристиками. Способ получения осуществляют полимеризацией бутадиена в углеводородном растворителе в присутствии неодимсодержащего катализатора с последующим добавлением модификатора и антиоксиданта, выделением и сушкой полимера, в качестве модификатора используют низкомолекулярные ненасыщенные поликетоны, содержащие от 0,1 до 16 мас.% кислорода в виде карбонильных групп и двойные углерод-углеродные связи, среднечисловой молекулярный вес поликетонов составляет от 5500 до 15000, поликетоны вводят в полимеризат при конверсии мономера равно и более 95% в количестве от 1 до 40 ммоль/кг бутадиена (0,2-12,0 г/кг бутадиена), подаваемого на полимеризацию, при постоянном перемешивании в течение 15-60 мин при температуре 55-85°C, в качестве неодимсодержащего катализатора используют этилгексилфосфат неодима или версатат неодима, после завершения процесса модификации добавляют антиоксидант в количестве 4-5 г/кг полимера. Технический результат - получение цис-1,4-полибутадиена с вязкостью по Муни 40-50 усл. ед. с узким ММР (≤2,5), низкой хладотекучестью (≤25 мм/час) и улучшенными свойствами вулканизатов. 3 з.п. ф-лы, 2 табл.

1. Способ получения модифицированного 1,4-цис-полибутадиена полимеризацией бутадиена в углеводородном растворителе в присутствии неодим-содержащего катализатора с последующим добавлением модификатора и антиоксиданта, выделением и сушкой полимера, отличающийся тем, что в качестве модификатора используют низкомолекулярные ненасыщенные поликетоны, содержащие от 0,1 до 16 мас.% кислорода в виде карбонильных групп и двойные углерод-углеродные связи, и имеющие среднечисловой молекулярный вес от 5500 до 15000.

2. Способ по п.1, отличающийся тем, что поликетоны вводят в полимеризат при конверсии мономера, равной и более 95% в количестве от 1 до 40 ммоль/кг бутадиена (0,2-12,0 г/кг бутадиена), подаваемого на полимеризацию, при постоянном перемешивании в течение 15-60 мин при температуре 55-85°C.

3. Способ по п.1, отличающийся тем, что в качестве неодимсодержащего катализатора используют этилгексилфосфат неодима или версатат неодима.

4. Способ по п.1, отличающийся тем, что после завершения процесса модификации добавляют антиоксидант в количестве 4-5 г/кг полимера.

| US 7112632 B2, 26.09.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 1995 |

|

RU2099359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 1995 |

|

RU2099359C1 |

| СПОСОБ МОДИФИКАЦИИ РЕЗИНОВЫХ СМЕСЕЙ И РЕЗИН | 2007 |

|

RU2345101C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОЛИМЕРОВ, СОДЕРЖАЩИХ ДВОЙНЫЕ УГЛЕРОД-УГЛЕРОДНЫЕ СВЯЗИ | 2003 |

|

RU2235102C1 |

| Ворончихин В.Д., Дубков К.А., Иванова Д.П | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Известия вузов | |||

| Химия и химическая технология, 2009, т.52, вып.1, с.94-97. | |||

Авторы

Даты

2012-02-20—Публикация

2010-12-03—Подача