(54) ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства металлических порошков | 1982 |

|

SU1090501A1 |

| Форсунка для газоструйного распыления жидкого металла | 1987 |

|

SU1482773A1 |

| Форсунка для распыления расплавов водой | 1982 |

|

SU1073001A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2006 |

|

RU2321475C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2017588C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКИХ МЕТАЛЛОВ | 1971 |

|

SU300252A1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКИХ МЕТАЛЛОВИ СПЛАВОВ | 1972 |

|

SU428861A1 |

| Устройство для получения порошков распылением легкоплавких металлов | 1983 |

|

SU1110036A1 |

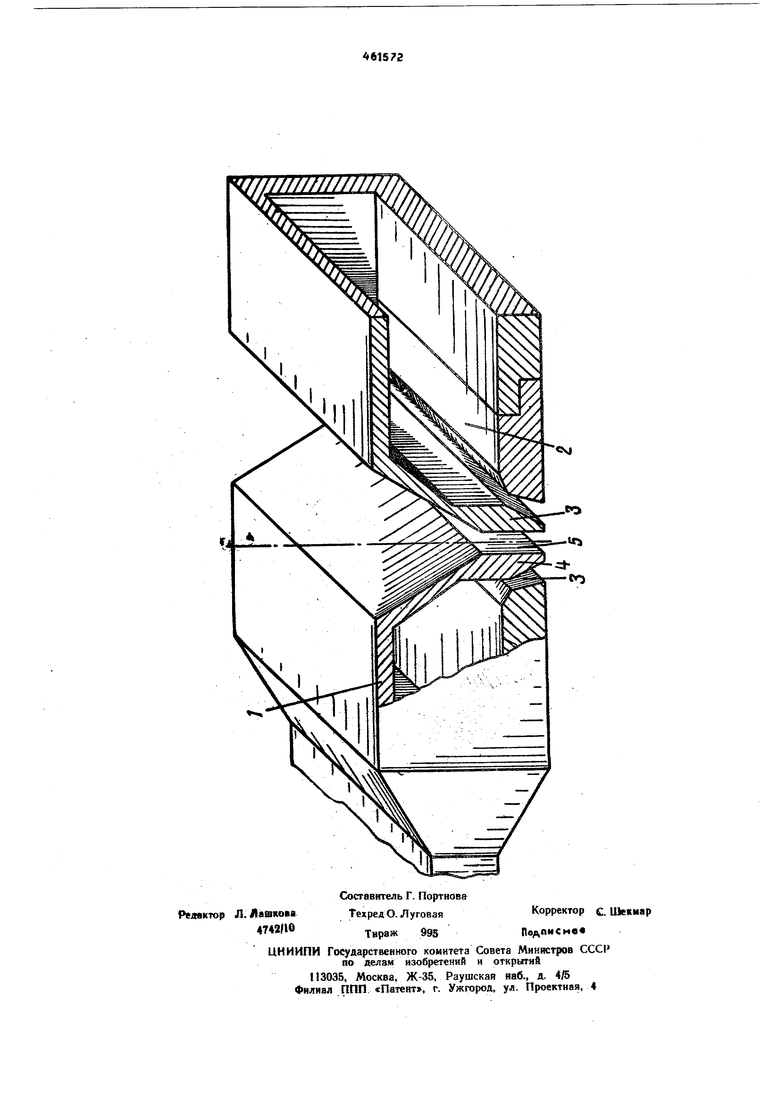

Изобретение относится к получению металлических порошков распыленном расплавов, в частности к устройствам для их распыления. Известна форсунка для расиыЛения расплавленного металла, содержащая корпус, в нижней части которой расположен металлоприемник - сливное устройство, и распылительный узел, расположенный по обе стороны от металлоприемника под углом к его оси и состоящий из ряда кольцевых сопл. Выходное отверстие металлоприемника выполнено в виде ряда кольцевых отверстий. Предлагаемая форсунка отличается от известной тем, что для увеличения производительности процесса распыления выходное отверстие металлоприемника и сопла выполнено в виде продольных щелей. Для регулирования расстояния между соплами нижняя часть распылительного узла выполнена подвижной. Предлагаемая фopcyнka показана на чертеже. Форсунка I coctoHT из корпуса и распылительного узла, включающего газовые камеры 2 с соплами -Лаваля 3. Нижняя часть камер 2 выполнена подвижной, что дает возможность регулировать ширину критического сечения вопл. Между соплами 3 установлен металлоприемник 4 для подачи расплавленного металла и зону распыления. Выходное отверстие 5 металлоприемника 4 выполнено в виде продольной щели. Процесс распыления осуществляется следующим о&разом. Через выходное отверстие 5 металлоприемника 4 расплавленный металл подают в зону распыления сплошной плоской струей. В газовые камеры 2 поступает под давлением газпаспылнтель. который плоским потоком выходит через сопла 3 в зону распыления и ударяется о металлическую струю. Образующиеся капли жидкого металла после охлаждения превращаются в порошок. Предложенная конструкция форсунки позволяет увеличить производительность процесса распыления за счет увеличения количества металла, подаваемого в зону распыления при сохранении давления газа неизменным. Например, при распылении непрерывной плоской струи металла длиной 84 мм и толщинай 6 мм газовым потоком при скорости дутья 300 м/с и давлении, равном 5-6 атм, при получении- металлического порошка того же гранулометрического состава, что и при распь Леиии крлвцевой форсункой с диаметром сопл и выходноко отверстия 14-8 мм, производителвность ц{к цесса распыления увеличивается в -IО раз

jчб1ь г4

Формула изобретениярыми расположён металлопрнемник, отличаюФорсунка для распылений расплавленного тельности процесса распыления, выходное отметалла газовым потокойг, содержащая корпус,верстие металлопрщэмннка и сопла выполнено в

распылительный узел с соплам, между кото- форме продольных щелей.

щемся тем, чтб| с целью увеличения проиэводн

Авторы

Даты

1977-12-05—Публикация

1970-09-14—Подача