Изобретение относится к области общего машиностроения.

Известен способ изготовления многозаходной резьбы в гайках путем предварительного выполнения элементов по профилю витка резьбы отдельно от корпуса гайки.

Однако такой способ не обеспечивает контакта всех витков резьбы, что ведет к уменьшению прочности передачи и быстрому износу резьбы. Кроме того, при известном способе нельзя отрегулировать нолол ение каждого витка во впадине отдельно и всех витков вместе, т. е. установить и замерить зазоры между соответству ош,ими профилями резьбы винта и гайки.

Цель изобретения - повысить точность резьбы. Для этого предварительно выполненные элементгз резьбы укладывают и фиксируют во впадинах резьбы винта-эталона и соединяют с корпусом гайки путем заливки в зазор между корпусом гайки и винтом-эталоном раствора, например, стиракрила.

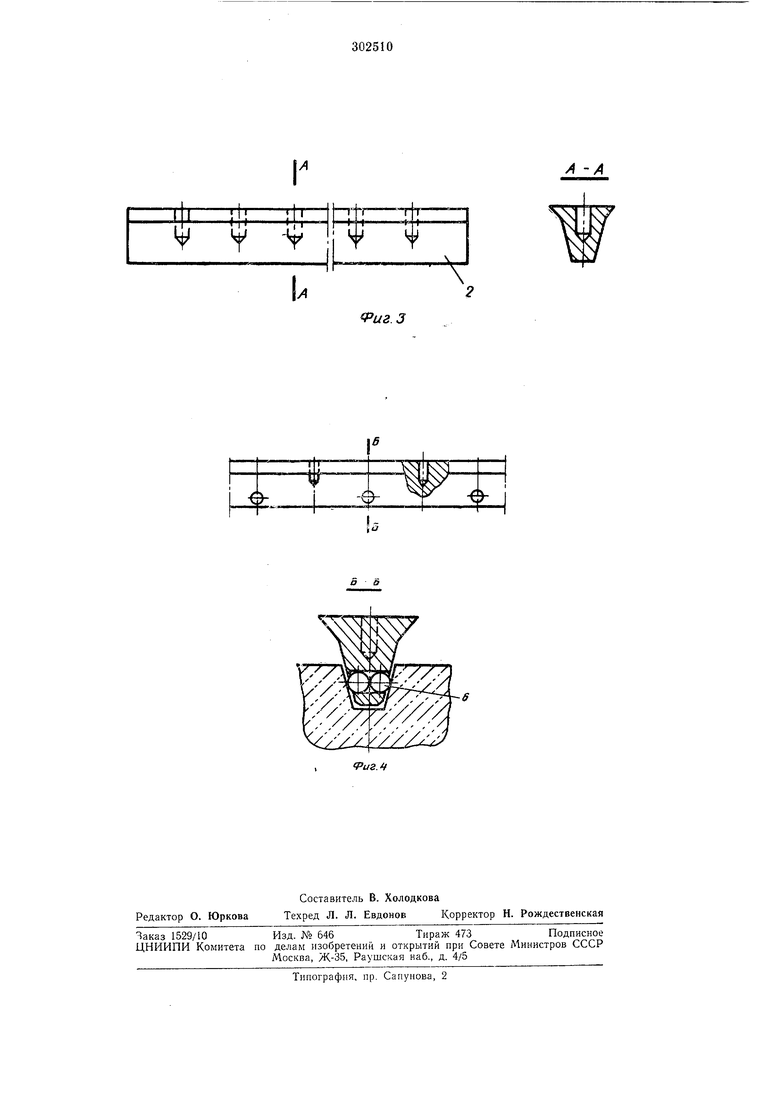

В витках резьбы гайки выполнены отверстия, в которые устанавливают шарики, являюш,иеся элементами шариковой винтовой передачи.

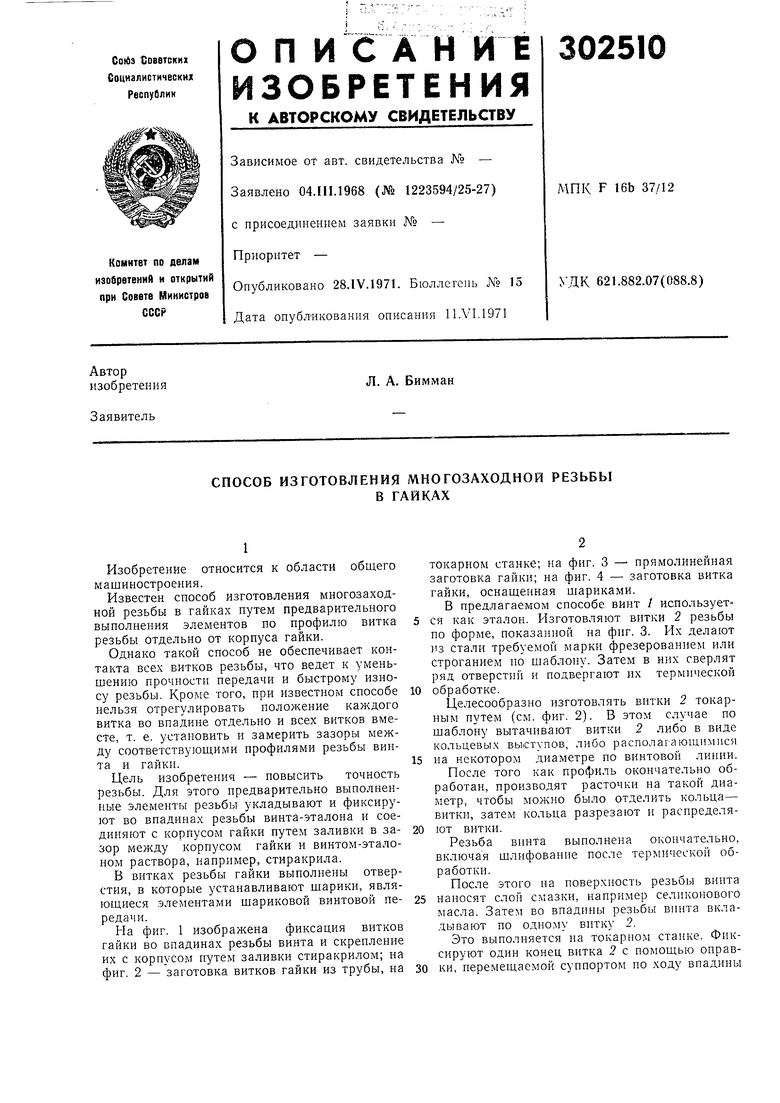

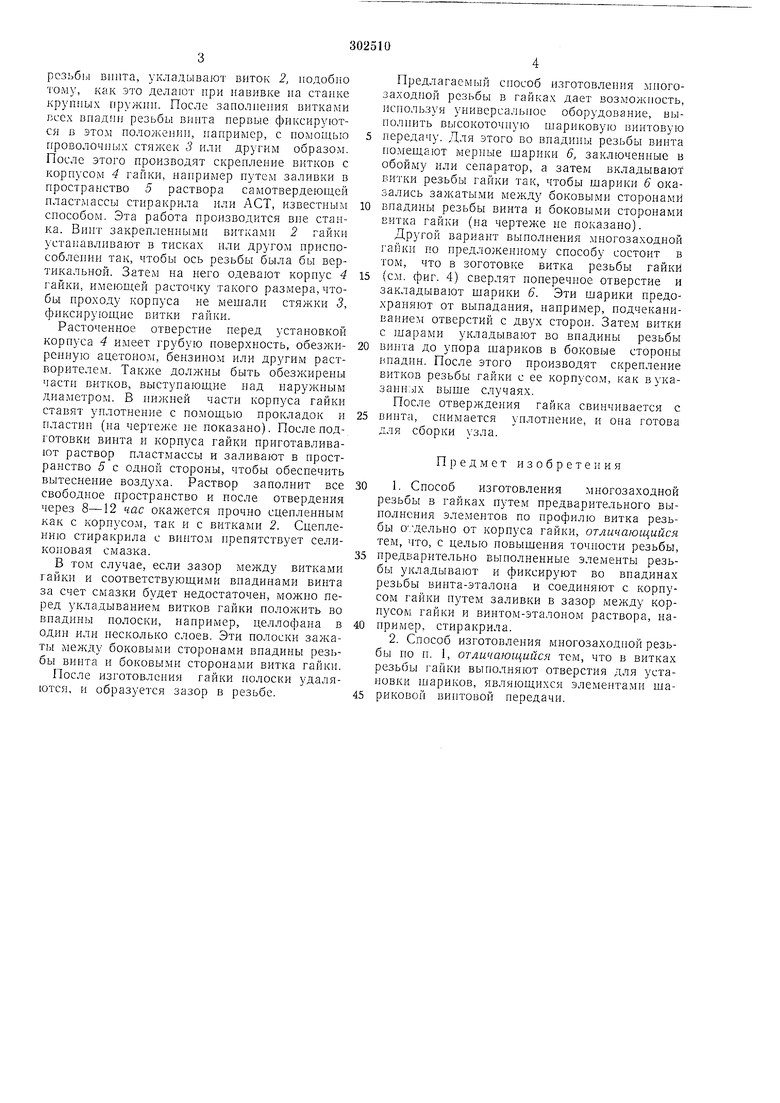

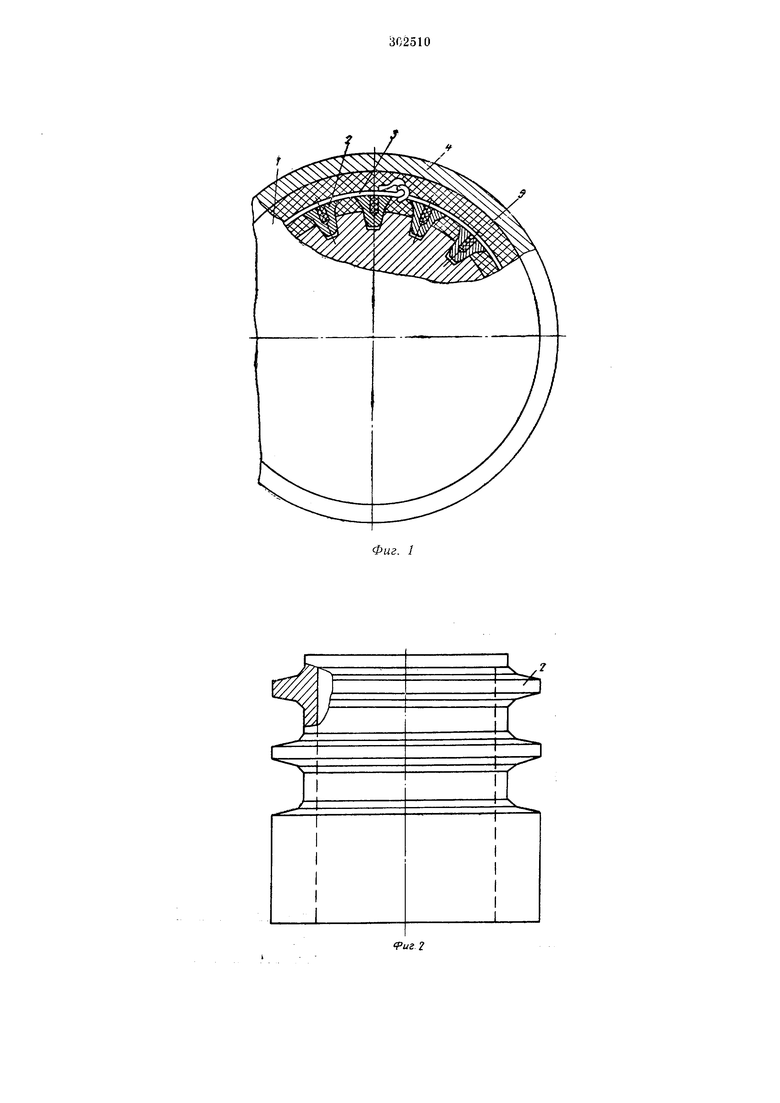

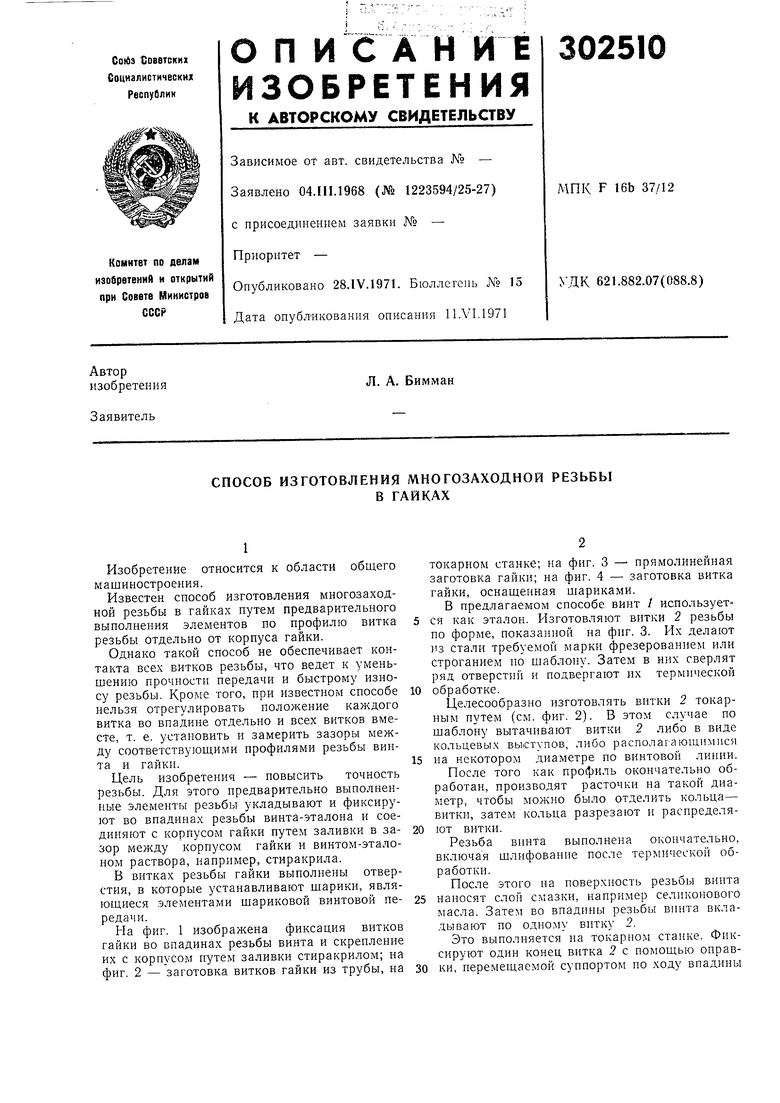

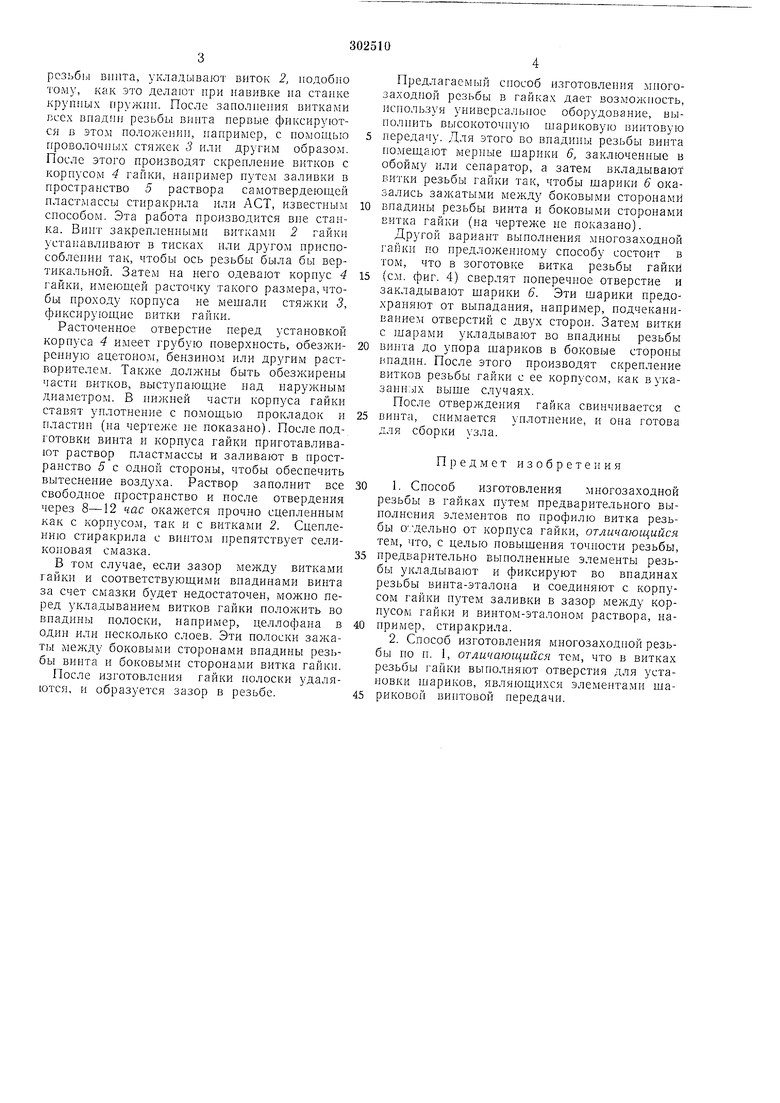

На фиг. 1 изображена фиксация витков гайки во впадинах резьбы винта и скрепление их с корпусом путем заливки стиракрилом; на фиг. 2 - заготовка витков гайки из трубы, на

токарном станке; на фиг. 3 - прямолинейная заготовка гайки; на фиг. 4 - заготовка витка гайки, оснащенная шариками.

В предлагаемом способе винт / используется как эталон. Изготовляют витки 2 резьбы по форме, показанной на фиг. 3. Их делают из стали требуемой марки фрезерованием или строганием по шаблону. Затем в них сверлят ряд отверстий и подвергают их термической

обработке.

Целесообразно изготовлять витки 2 токарным путем (см. фиг. 2). В этом случае по шаблону вытачивают витки 2 либо в виде кольцевых BbiiCTynoB, либо располагающимися

на некотором диаметре по винтовой линии. После того как профиль окончательно обработан, производят расточки на такой диаметр, чтобы можно было отделить кольца- витки, затем кольца разрезают и распределяют витки.

Резьба винта выполнена окончательно, включая шлифование после термической обработки.

После этого па поверхность резьбы винта

наносят слой смазки, например селиконового масла. Затем во впадины резьбы винта вкладывают по одному витку 2.

Это выполняется на токарном станке. Фиксируют один конец витка 2 с помощью онраврезьб)) впита, укладывают BHTOF 2, подобно тому, как .это делают при павивке па станке крупных пружпп. После заполнения витками всех впаднн резьбы випта первые фиксируются в этом положении, например, с помощью проволочных стяжек 3 или другим образом. После этого производят скрепление витков с корпусом 4 гайки, например путем заливки в пространство 5 раствора самотвердеюш,ей пластмассы стиракрила или ACT, известным способом. Эта работа производится вне станка. Винт закрепленными витками 2 гайки устанавливают в тисках или другом приснособленин так, чтобы ось резьбы была бы вертикальной. Затем на него одевают корпус 4 гайки, имеюпдей расточку такого размера, чтобы проходу корпуса не мешали стяжки 3, фиксирующие витки гайки.

Расточенное отверстие перед установкой корпуса 4 имеет грубую поверхность, обезжиренную ацетоном, бензином или другим растворителем. Также должны быть обезжирены части витков, выступающие над наружным диаметром. В нижней части корпуса гайки ставят уплотнение с помощью прокладок и пластин (на чертеже не показано). После подготовки винта и корпуса гайки приготавливают раствор пластмассы и заливают в пространство 5 с одной стороны, чтобы обеспечить вытеснение воздуха. Раствор заполнит все свободное пространство и после отвердения через 8-12 час окажется прочно сцепленным как с корпусом, так и с витками 2. Сцеплению стиракрила с ви1ггом ирепятствует селиконовая смазка.

В том случае, если зазор между витками гайки и соответствующими виадинами винта за счет смазки будет недостаточен, можно перед укладыванием витков гайки положить во впадины полоски, например, целлофана в один или несколько слоев. Эти полоски зажаты между боковыми сторонами впадины резьбы винта и боковыми сторонами витка гайки.

После изготовления гайки полоски удаляются, и образуется зазор в резьбе.

Предлагаемый способ изготовления миогозаходной резьбЕз в гайках дает возможность, используя универсальное оборудование, выполнить высокоточную шариковую винтовую

передачу. Для этого во внадины резьбы винта номещают мерные шарики 6, заключенные в обойму или сепаратор, а затем вкладывают витки резьбы гайки так, чтобы шарики 6 оказались между боковыми сторонами

впадины резьбы винта и боковыми сторонами витка гайки (на чертеже не показано).

Другой вариант выиолнения многозаходной гайки по нредложенному способу состоит в том, что в зоготовке витка резьбы гайки

(см. фиг. 4) сверлят поперечное отверстие и закладывают шарики 6. Эти шарики предохраняют от выпадания, например, подчеканиваннем отверстий с двух сторон. Затем витки с шарами укладывают во впадины резьбы

Бинта до упора щариков в боковые стороны впадин. После этого производят скрепление витков резьбы гайки с ее корпусом, как вуказанн; х выще случаях.

После отверждения гайка свинчивается с

винта, снимается уилотненне, и она готова для сборки узла.

Предмет изобретения

1. Способ изготовления многозаходной резьбы в гайках нутем предварительного вынолнсння элементов но профилю витка резьбы о- дельно от корпуса гайки, отличающийся тем, что, с целью повышения точности резьбы,

нредварительно выполненные элементы резьбы у1сладывают и фиксируют во впадинах резьбы винта-эталона и соединяют с корпусом гайки путем заливки в зазор между корпусом гайки и винтом-эталоном раствора, нанример, стиракрила.

2. Способ изготовления многозаходпой резьбы по п. 1, отличающийся тем, что в витках резьбы гайки выполняют отверстия для установки шариков, являющихся элементами шариковой винтовой передачи.

L .

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для притирки деталей | 1981 |

|

SU986751A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОСТАТИЧЕСКОЙ ГАЙКИ (ВАРИАНТЫ), ГИДРОСТАТИЧЕСКАЯ ГАЙКА И ГИДРОСТАТИЧЕСКИЙ УЗЕЛ | 1994 |

|

RU2127384C1 |

| Шариковая винтовая передача | 1980 |

|

SU1120925A3 |

| СПОСОБЫ ОБРАБОТКИ ГИПЕРБОЛОИДНЫХ ЧЕРВЯКОВ И ЧЕРВЯЧНЫХ ЗУБОРЕЗНЫХ ИНСТРУМЕНТОВ И УСТРОЙСТВО ДЛЯ ИХ РЕАЛИЗАЦИИ | 2012 |

|

RU2597933C2 |

| Шариковая винтовая передача | 1986 |

|

SU1427123A1 |

| РОЛИКОВЫЙ ВИНТОВОЙ МЕХАНИЗМ | 1998 |

|

RU2152548C1 |

| РОЛИКО-ВИНТОВОЙ МЕХАНИЗМ | 2016 |

|

RU2631096C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669603C1 |

| Способ изготовления гайки | 1980 |

|

SU920287A1 |

| Шариковинтовой механизм с заходным участком на винте | 1983 |

|

SU1157308A1 |

,

иг. 3

Даты

1971-01-01—Публикация