(54) СПОСОБ ИЗГОТОВЛЕНИЯ ГАЙКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЗАХОДНОЙ РЕЗЬБЫВ ГАЙКАХ | 1971 |

|

SU302510A1 |

| РОЛИКО-ВИНТОВОЙ МЕХАНИЗМ | 2016 |

|

RU2631096C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ И ДРУГИХ ПРОФИЛЕЙ | 1993 |

|

RU2061571C1 |

| Резьбовыдавливающий инструмент | 1980 |

|

SU940970A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ПИЛОМАТЕРИАЛОВ | 1990 |

|

RU2005594C1 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки | 2021 |

|

RU2774193C1 |

| ОПТИЧЕСКАЯ ПЛОМБА-ЗАПОР | 1999 |

|

RU2226007C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| Способ изготовления гидростатической передачи винт-гайка | 1989 |

|

SU1702025A1 |

| УПРУГОГИБКОЕ КОЛЕСО ПЛЯСОВА "КИВАЧ" | 2006 |

|

RU2306229C1 |

1

Изобретение относится к машиностроению и может найти применение преимущественно при производстве винтовых мехайизмов.

Известен способ изготовления гайки со съемной навитой резьбой, выполненной в виде профильной ленты, имеющей рабочий участок требуемого профиля и опорный участок, ширина которого равна шагу резьбы. Концы ленты фиксируются штифтами по месту и дополнительно прижимаются гайками 1.

Этот способ предусматривает изготовление значительного количества деталей для закрепления витков в корпусе винтовых элементов штифтами и гайками, что увеличивает вес, габариты, и себестоимость гайки, а также усложняет технологию ее изготовления.

Известен также способ изготовления гайки путем предварительной заготовки корпуса с осевым отверстием, выполнения резьбовой вставки в виде ленты, навитой на винт-эта-. лон, нанесения на нее слоя клея и установки в упомянутое отверстие с последующим, удалением винта-эталона 2.

Однако прочность гайки определяется прочностью скрепляющих растворов, которая ниже, чЫ у соединяемых частей гайки, что снижает надежность иресурс гайки; при необходимости обеспечить антифрикционные свойства, гайки элементы резьбы изготовляют из дефицитных материалов типа бронзы или латуни, имеющих к тому- же большой вес, что увеличивает себестоимость и вес гайки.

10

Цель изобретения - повышение надеж ности гайки при одновременном уменьшении ее веса и коэффициента трения.

Указанная цель достигается тем, что в способе изготовления гайки путем предварительной заготовки корпуса с осевым отверстием, выполнение резьбовой вставки в виде ленты, навитой на винт-эталон, нанесения на нее слоя клея, установки в упомянутое осевое отверстие, закрепления с помощью клея с последующим удалением винта-эта20лона, осевое отверстие выполняют с винтовой поверхностью, а ленту выполняют гладкой из металлофторпласта, закатывают ее с помощью калибрующего ролика на выступы

винта-эталона и устанавливают в осевое отверстие корпуса путем ввинчивания.

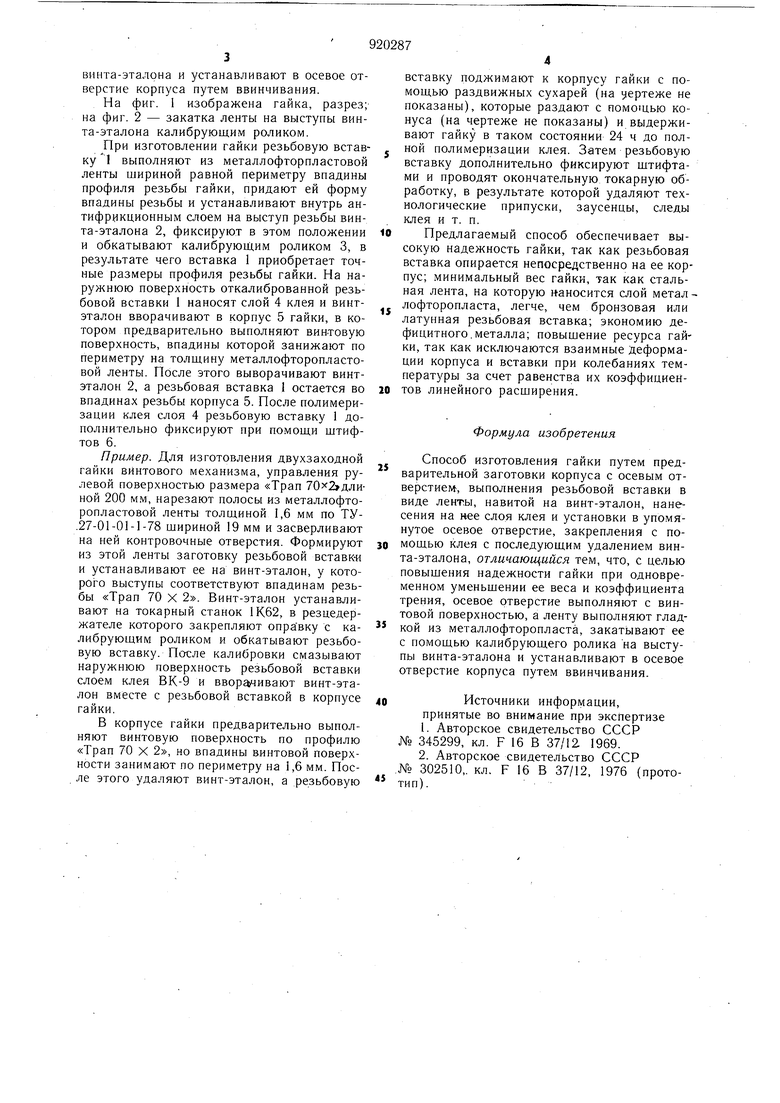

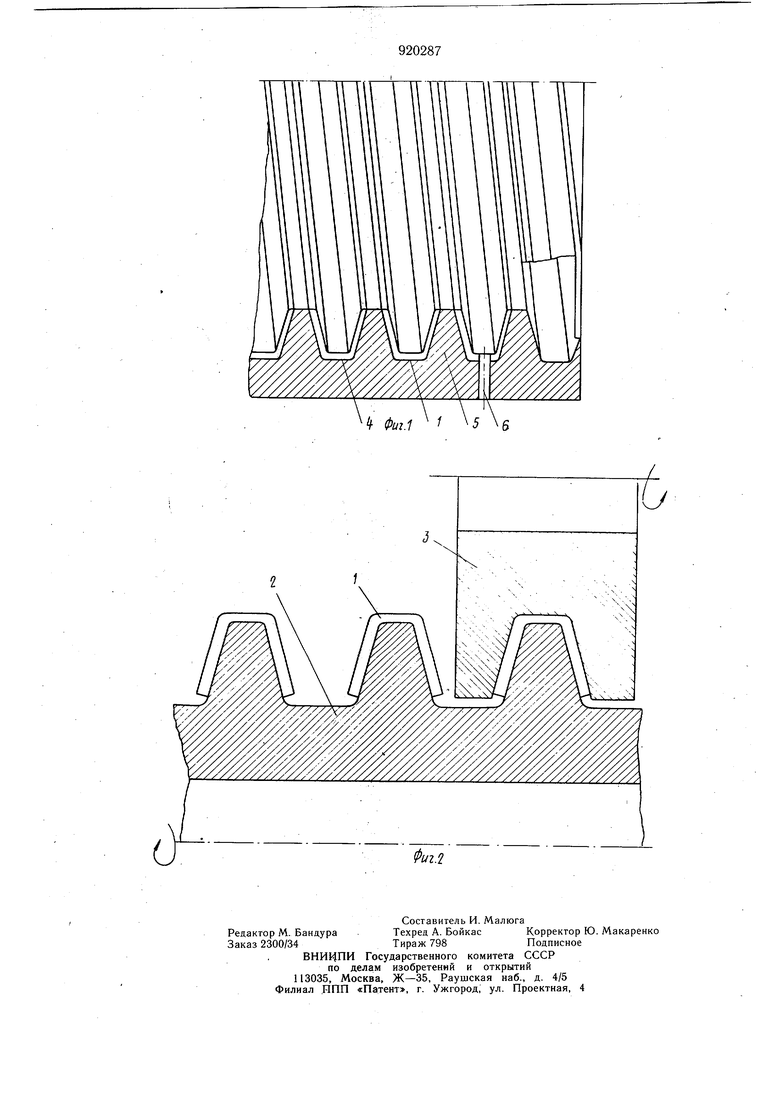

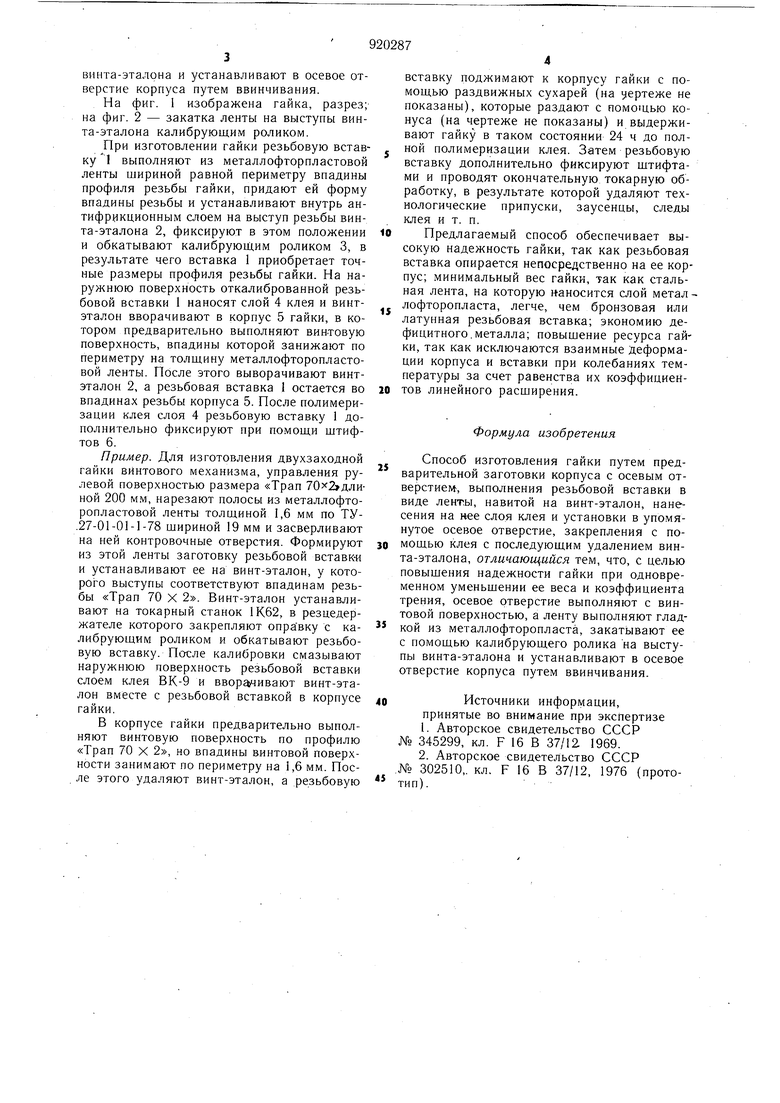

На фиг. 1 изображена гайка, разрез; на фиг. 2 - закатка ленты на выступы винта-эталона калибрующим роликом.

При изготовлении гайки резьбовую вставку 1 выполняют из металлофторпластовой ленты шириной равной периметру впадины профиля резьбы гайки, придают ей форму впадины резьбы и устанавливают внутрь антифрикционным слоем на выступ резьбы винта-эталона 2, фиксируют в этом положении и обкатывают калибрующим роликом 3, в результате чего вставка 1 приобретает точные размеры профиля резьбы гайки. На наружнюю поверхность откалиброванной резьбовой вставки 1 наносят слой 4 клея и винтэталон вворачивают в корпус 5 гайки, в котором предварительно выполняют винтовую поверхность, впадины которой занижают по периметру на толщину металлофторопластовой ленты. После этого выворачивают винтэталон 2, а резьбовая вставка 1 остается во впадинах резьбы корпуса 5. После полимеризации клея слоя 4 резьбовую вставку 1 дополнительно фиксируют при помощи штифтов 6.

Пример. Для изготовления двухзаходной гайки винтового механизма, управления рулевой поверхностью размера «Трап 70x2 длиной 200 мм, нарезают полосы из металлофторопластовой ленты толщиной 1,6 мм по ТУ.27-01-01-1-78 шириной 19 мм и засверливают на ней контровочные отверстия. Формируют из этой ленты заготовку резьбовой вставк-и и устанавливают ее на винт-эталон, у которого выступы соответствуют впадинам резьбы «Трап 70 X 2. Винт-эталон устанавливают на токарный станок 1К62, в резцедержателе которого закрепляют оправку с калибрующим роликом и обкатывают резьбовую вставку. После калибровки смазывают наружнюю поверхность резьбовой вставки слоем клея ВК-9 и вворачивают винт-эталон вместе с резьбовой вставкой в корпусе гайки.

В корпусе гайки предварительно выполняют винтовую поверхность по профилю «Трап 70 X 2, но впадины винтовой поверхности занимают по периметру на 1,6 мм. После этого удаляют винт-эталон, а резьбовую

вставку поджимают к корпусу гайки с помощью раздвижных сухарей (на уертеже не показаны), которые раздают с помощью конуса (на чертеже не показаны) и выдерживают гайку в таком состоянии 24 ч до полной полимеризации клея. Затем резьбовую вставку дополнительно фиксируют щтифтами и проводят окончательную токарную обработку, в результате которой удаляют технологические припуски, заусенцы, следы клея и т. п.

Предлагаемый способ обеспечивает высокую надежность гайки, так как резьбовая вставка опирается непосредственно на ее корпус; минимальный вес гайки, так как стальная лента, на которую наносится слой метал лофторопласта, легче, чем бронзовая или латунная резьбовая вставка; экономию дефицитного, металла; повышение ресурса гайки, так как исключаются взаимные Деформации корпуса и вставки при колебаниях температуры за счет равенства их коэффициентов линейного расширения.

Формула изобретения

Способ изготовления гайки путем предварительной заготовки корпуса с осевым отверстием, выполнения резьбовой вставки в виде ленты, навитой на винт-эталон, нанесения на нее слоя клея и установки в упомянутое осевое отверстие, закрепления с помощью клея с последующим удалением винта-эталона, отличающийся тем, что, с целью повыщения надежности гайки при одновременном уменьшении ее веса и коэффициента трения, осевое отверстие выполняют с винтовой поверхностью, а ленту выполняют гладкой из металлофторопласта, закатывают ее с помощью калибрующего ролика на выступы винта-эталона и устанавливают в осевое отверстие корпуса путем ввинчивания.

Источники информации,

принятые во внимание при экспертизе

.№ 302510,. кл. F 16 В 37/12, 1976 (прототип).

Авторы

Даты

1982-04-15—Публикация

1980-03-24—Подача