Изобретение относится к усовершенствованию промышленных способов получения винилацетата, являюш,егося ценным мономером.

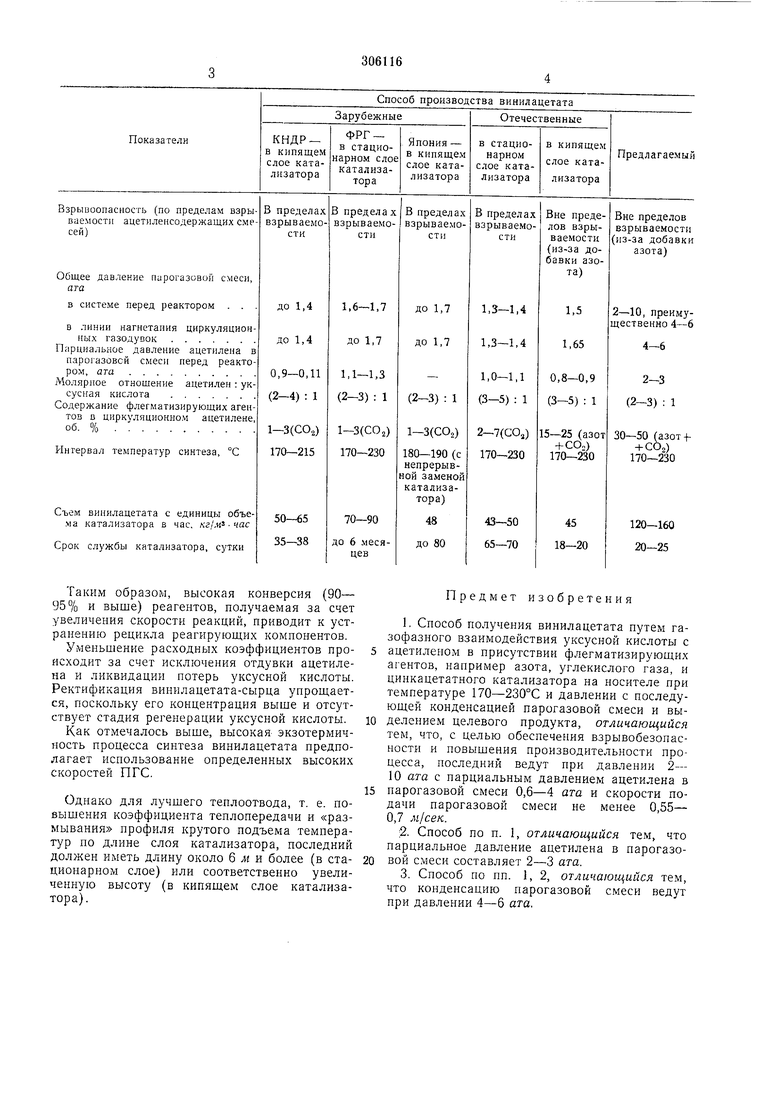

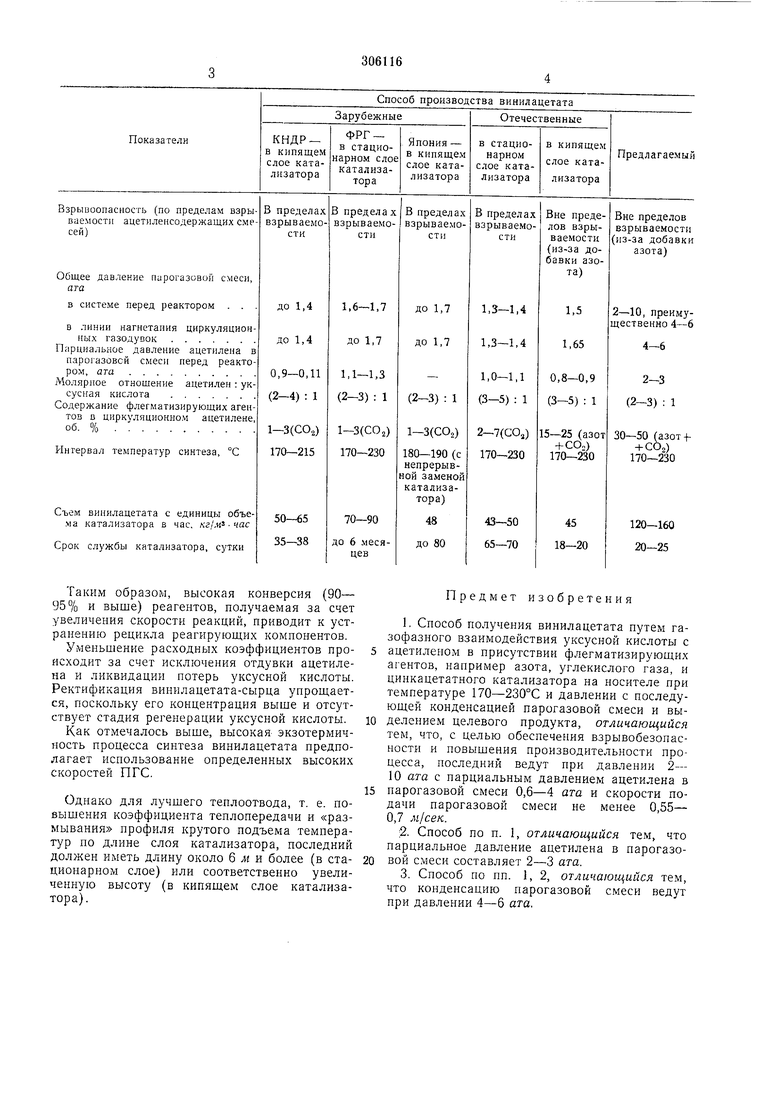

Известны различные промышленные способы получения винилацетата, сопоставительные данные которых приведены в таблице.

Как видно из приведенных данных, при получении винилацетата путем газофазного взаимодействия уксусной кислоты с ацетиленом в присутствии флегматизирующих агентов, например азота, СО2, и цинкацетатного катализатора на носителе при температуре 170- 230°С и давлении с последуюшей конденсацией смеси и выделением продукта, низкая производительность производства винилацетата (съем с 1 объема катализатора в час) обусловлена различными параметрами, но в основном парциальным давлением ацетилена в парогазовой смеси (ПГС), причем это давление не превышает 0,8-1,3 ата, что связано с допустимыми нормами на применение ацетиленсодержащих парогазовых смесей с парами кислот для обеспечения взрывобезопасности процесса.

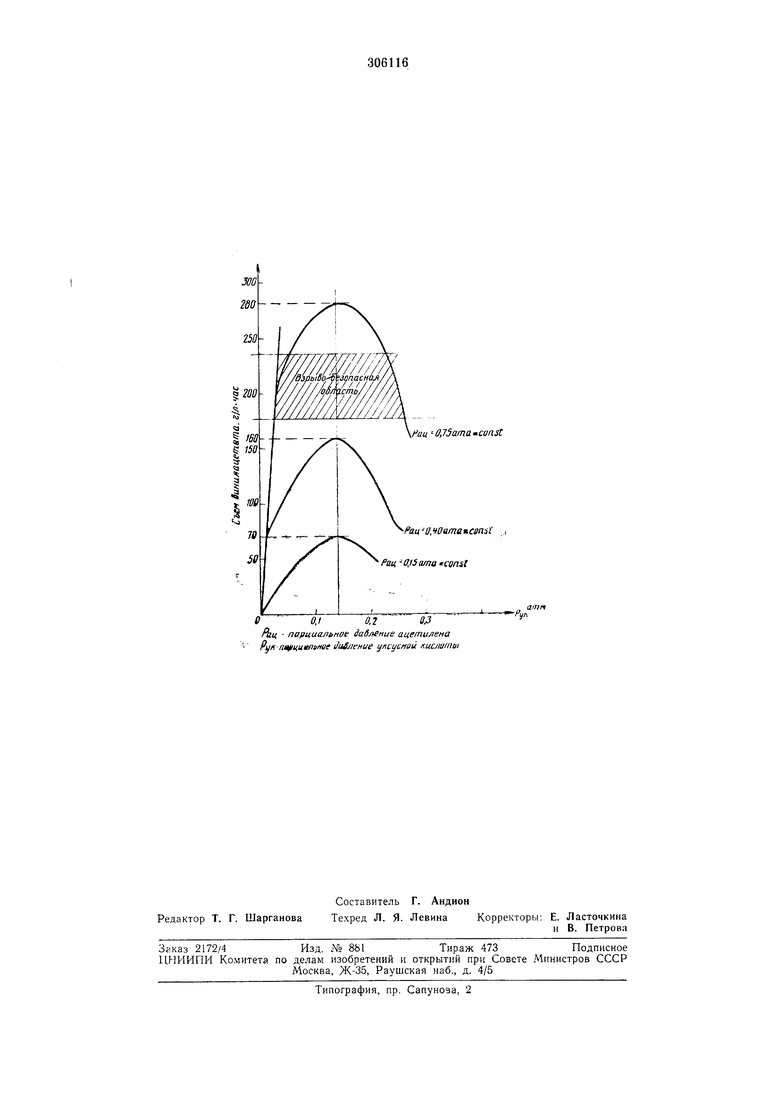

Скорость реакции парофазного синтеза винилацетата на промышленных цинкацетатных катализаторах пропорциональна парциальному давлению ацетилена.

ных давлении ацетилена и уксусной кислоты при проведении синтеза при температуре 210°С с использованием цинкацетатного катализатора на угле марки АР-3 ВИД, видно, что съем винилацетата имеет максимальное значение при определенном значении парциального давления как уксусной кислоты, так и ацетилена.

Однако просто повысить парциальное давление ацетилена в ПГС без использования определенных скоростей подачи ПГС и без добавления флегматизируюшего агента (до 50 об. %) нельзя, так как сильно возрастает взрывоопасность процесса за счет его экзотермичности.

Для создания взрывобезопасных условий процесса и повышения его производительности предлагается проводить процесс при давлении 2-10 ата с парциальным давлением ацетилена 0,6-4 ата (в 2-3 раза выше известного) и скорости подачи парогазовой смеси не менее 0,5-0,7 м/сек.

Однако целесообразнее парциальное давление ацетилена поддерживать на уровне 2- 3 ата.

Кроме того, желательно стадию конденсации ПГС проводить под давлением 4-6 ата, что позволяет исключить применение охлаждающего рассола, температура которого должна быть (-15) - (+30)°С.

Таким образом, высокая конверсия (90- 95% и выше) реагентов, получаемая за счет увеличения скорости реакций, приводит к устранению рецикла реагирующих компонентов.

Уменьшение расходных коэффициентов происходит за счет исключения отдувки ацетилена и ликвидации потерь уксусной кислоты. Ректификация винилацетата-сырца упрощается, поскольку его концентрация выше и отсутствует стадия регенерации уксусной кислоты.

Как отмечалось выше, высокая экзотермичность процесса синтеза винилацетата предполагает использование определенных высоких скоростей ПГС.

Однако для лучшего теплоотвода, т. е. повышения коэффициента теплопередачи и «размывания профиля крутого подъема температур по длине слоя катализатора, последний должен иметь длину около 6 м и более (в стационарном слое) или соответственно увеличенную высоту (в кипящем слое катализатора).

Предмет изобретения

1. Способ получения винилацетата путем газофазного взаимодействия уксусной кислоты с

ацетиленом в присутствии флегматизирующих агентов, например азота, углекислого газа, и цинкацетатного катализатора на носителе при температуре 170-230°С и давлении с последующей конденсацией парогазовой смеси и выделением целевого продукта, отличающийся тем, что, с целью обеспечения взрывобезопасности и повышения производительности процесса, последний ведут при давлении 2- 10 ата с парциальным давлением ацетилена в

парогазовой смеси 0,6-4 ата и скорости подачи парогазовой смеси не менее 0,55- 0,7 м/сек.

2. Способ по п. 1, отличающийся тем, что парциальное давление ацетилена в парогазовой смеси составляет 2-3 ата.

3. Способ по пп. 1, 2, отличающийся тем, что конденсацию парогазовой смеси ведут при давлении 4-6 ата.

eo.t0,1a

- парциальное dad/if nut ацетилена Pyf ni Kiii efief ifufjieHue y/tcycHOu лисмгпи

fan OilSama const

fau-a,40ama4canii

fan -0,15 ото fomi

Гул

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПРИМИРОВАНИЯ ЦИРКУЛЯЦИОННОГО ГАЗА | 1971 |

|

SU425901A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1972 |

|

SU352884A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1973 |

|

SU384815A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КАТАЛИТИЧЕСКИМ ПРОЦЕССОМ | 1972 |

|

SU342659A1 |

| Способ получения винилацетата | 1979 |

|

SU941350A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1996 |

|

RU2119478C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГЕКСАХЛОРБЕНЗОЛА | 1971 |

|

SU289074A1 |

| СО АН СССР и Химико-металлургический институтКазахской ССР | 1968 |

|

SU222363A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1996 |

|

RU2120434C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ ХИМИЧЕСКИХ ПРОЦЕССОВ (АЭРОЗОЛЬНЫЙ КАТАЛИЗ) | 1994 |

|

RU2081695C1 |

Авторы

Даты

1971-01-01—Публикация