(5) СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метанола и ацетата натрия | 1981 |

|

SU1010051A1 |

| Способ стабилизации винилацетата | 1974 |

|

SU526614A1 |

| СПОСОБ ВЫДЕЛЕНИЯ КРОТОНОВОГО АЛЬДЕГИДА | 1972 |

|

SU348543A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТЕНА | 1992 |

|

RU2036890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2001 |

|

RU2199521C1 |

| Способ очистки уксусной кислоты | 1975 |

|

SU566822A1 |

| Способ снижения технологических потерь акрилонитрила при его производстве | 2024 |

|

RU2829610C1 |

| ПЕРИОДИЧЕСКИЙ ИЛИ НЕПРЕРЫВНЫЙ СПОСОБ ВЫДЕЛЕНИЯ ДИКЕТЕНА ИЗ ПРОДУКТА ДИМЕРИЗАЦИИ КЕТЕНА | 2002 |

|

RU2214993C1 |

| СПОСОБ РАЗДЕЛЬНОГО И/ИЛИ СОВМЕСТНОГО ПОЛУЧЕНИЯ МЕТИЛАЦЕТИЛЕНА И АЛЛЕНА | 1997 |

|

RU2120932C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГЕКСАФТОРПРОПЕНА | 1999 |

|

RU2178779C2 |

1

Изобретение относится к способу получения винилацетата из ацетилена и уксусной кислоты - важного мономера для получения полимеров.

Известны способы получения винилацетата в жидкой фазе при 75-80 С .в присутствии сульфата ртути из ацетилена и уксусной кислоты, содержащей также уксусный ангидрид. Образую,щийся винилацетат-сырец ректифицируют, в результате чего отделяют винилацетат и легколетучие примеси от уксусной кислоты. После отделения ацетальдегида получают товарный винилацетат til.

Однако из-за использования ядовитых солей ртути этот способ не находит широкого распространения.

Известен способ получения винилацетата в паровой фазе, который осуществляют при 170-240 С, пропуская смесь паров уксусной кислоты с ацетиленом над катализатором, содержащим ацетат цинка или кадмия, нанесенные на активированный уголь. Получаемые продукты реакции охлаждают, непрореагировавший ацетилен отделяют от конденсата и возвращают в процесс. Конденсат, состоящий в основном из винилацетата и уксусной кислоты (в соотношении близком 1:1), разделяют посредством ректификации на товарный винилацетат и уксусную кислоту, возвращаемую в процесс. Некоторое количество уксусной кислоты, загрязненной кротоновым альдегидом и смолистыми веществами, выводят из процесса и направляют на сжигание С2.

Недостатком указанного способа является то, что в процессе ректификации продуктов синтеза нельзя полностью отделить винилацетат от инги2Q бирующих примесей (углеводородов ацетиленового и полиацетиленового рядов).

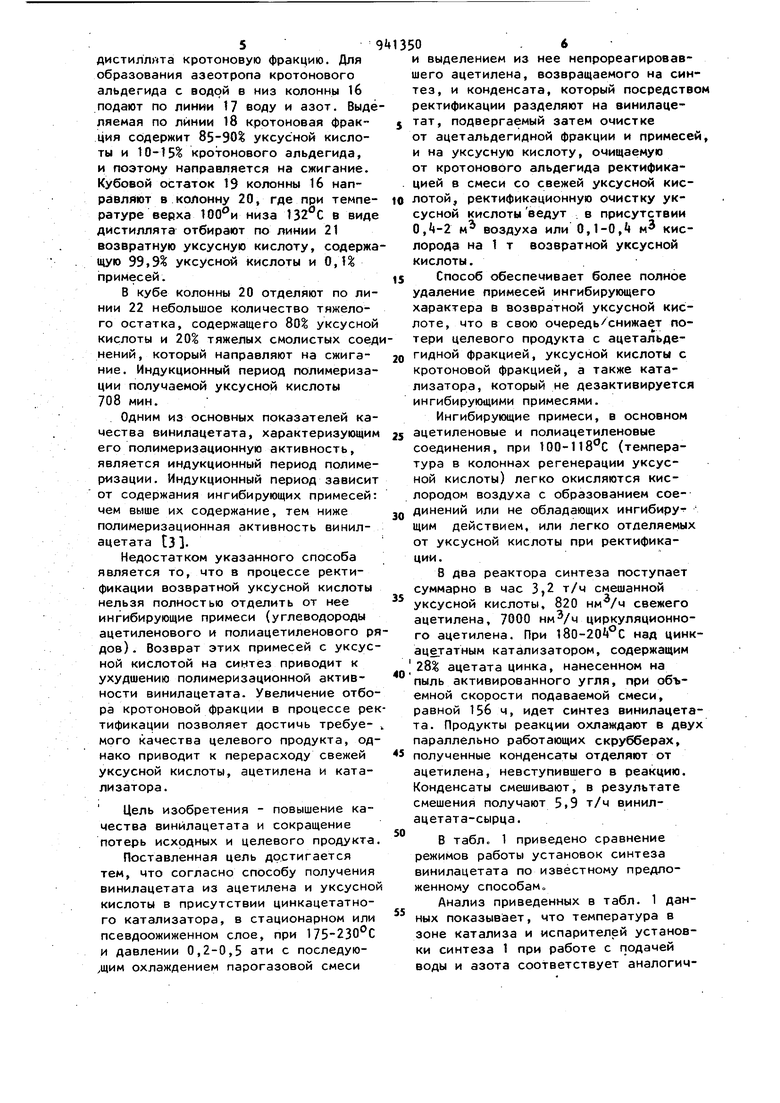

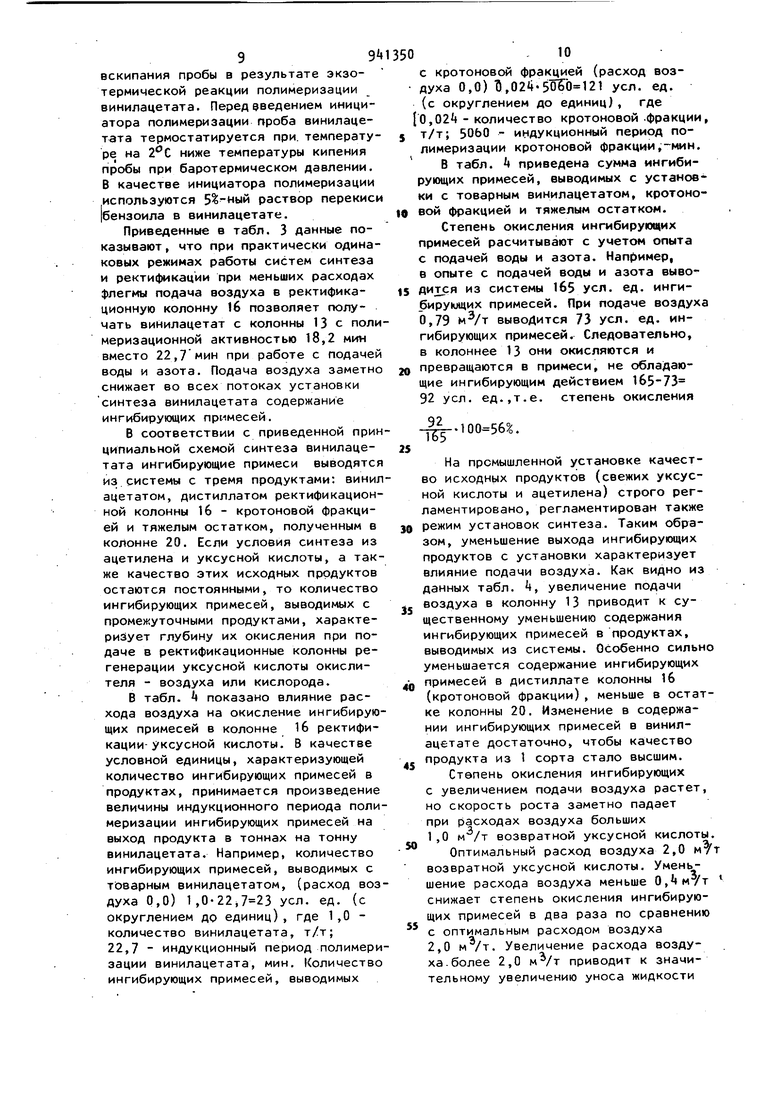

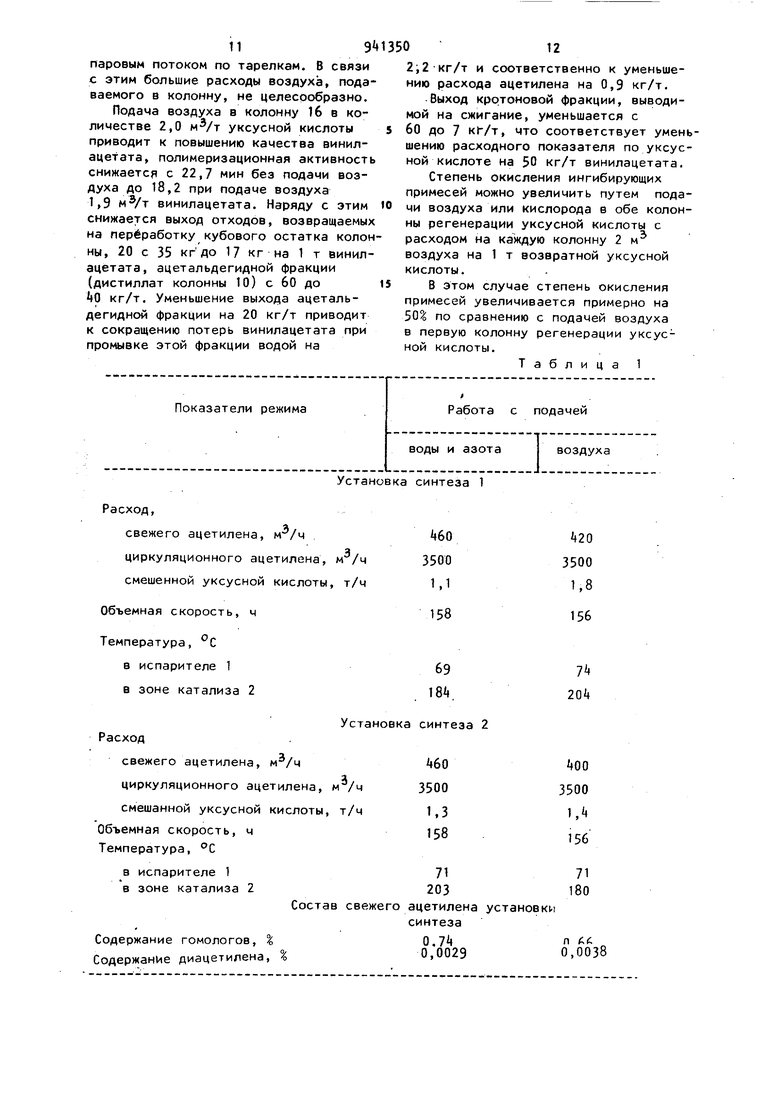

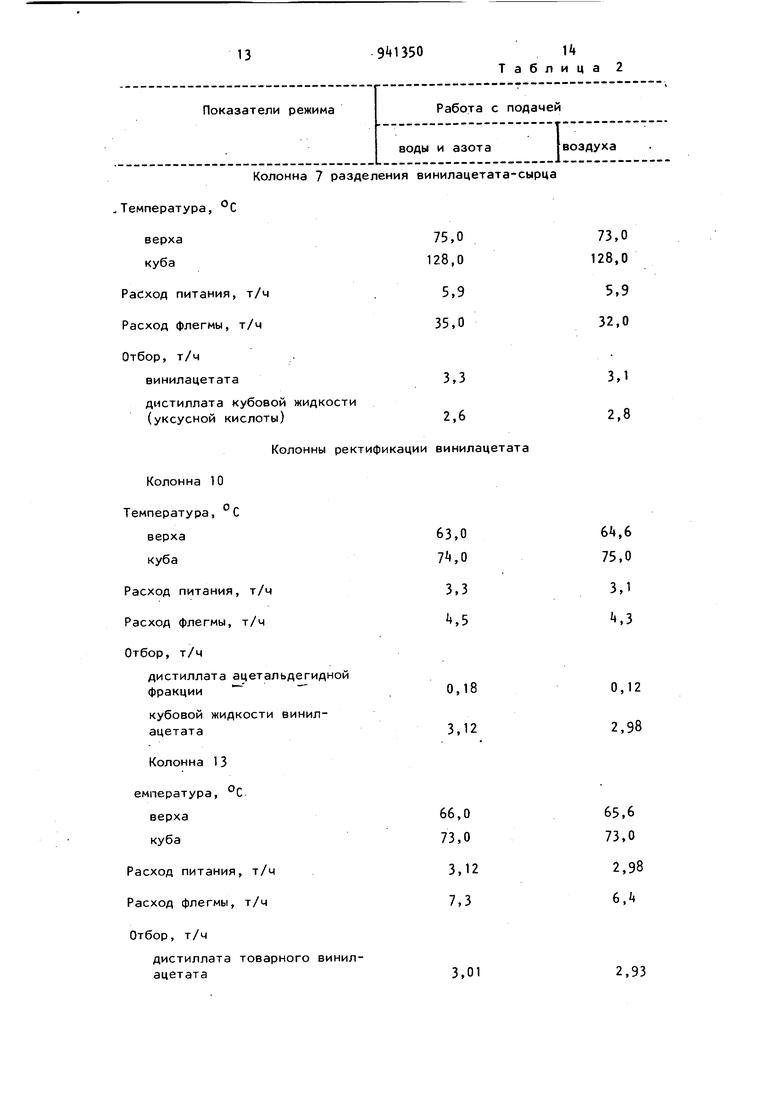

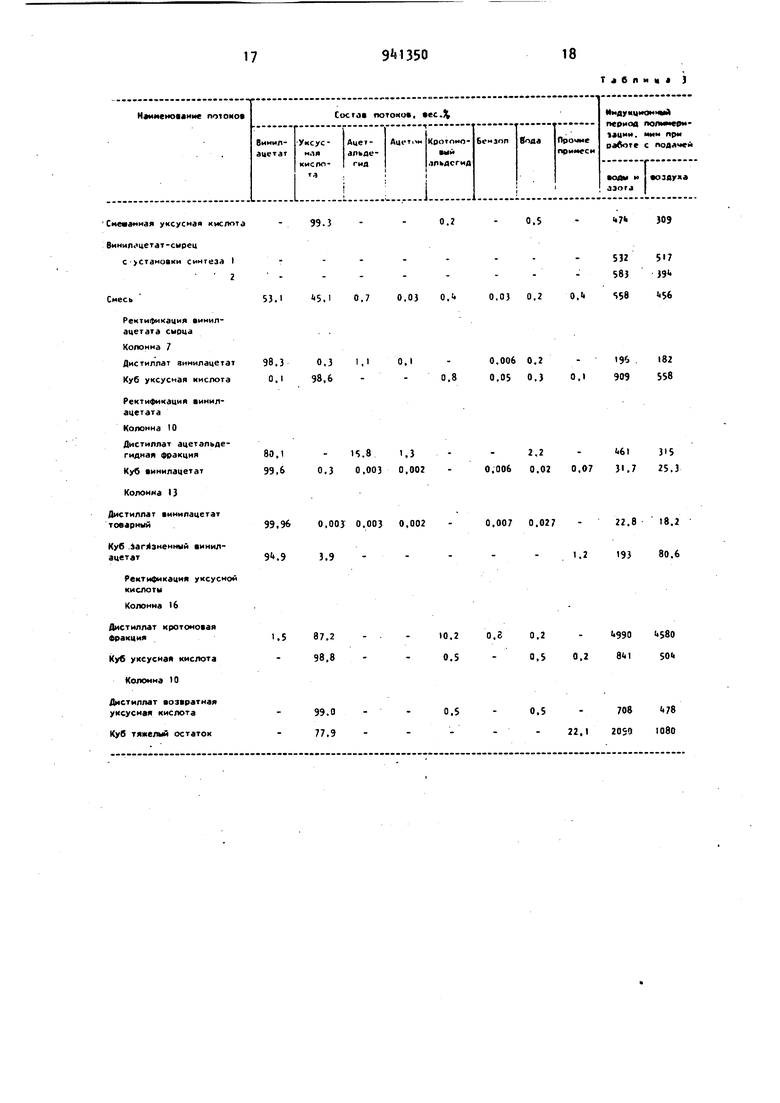

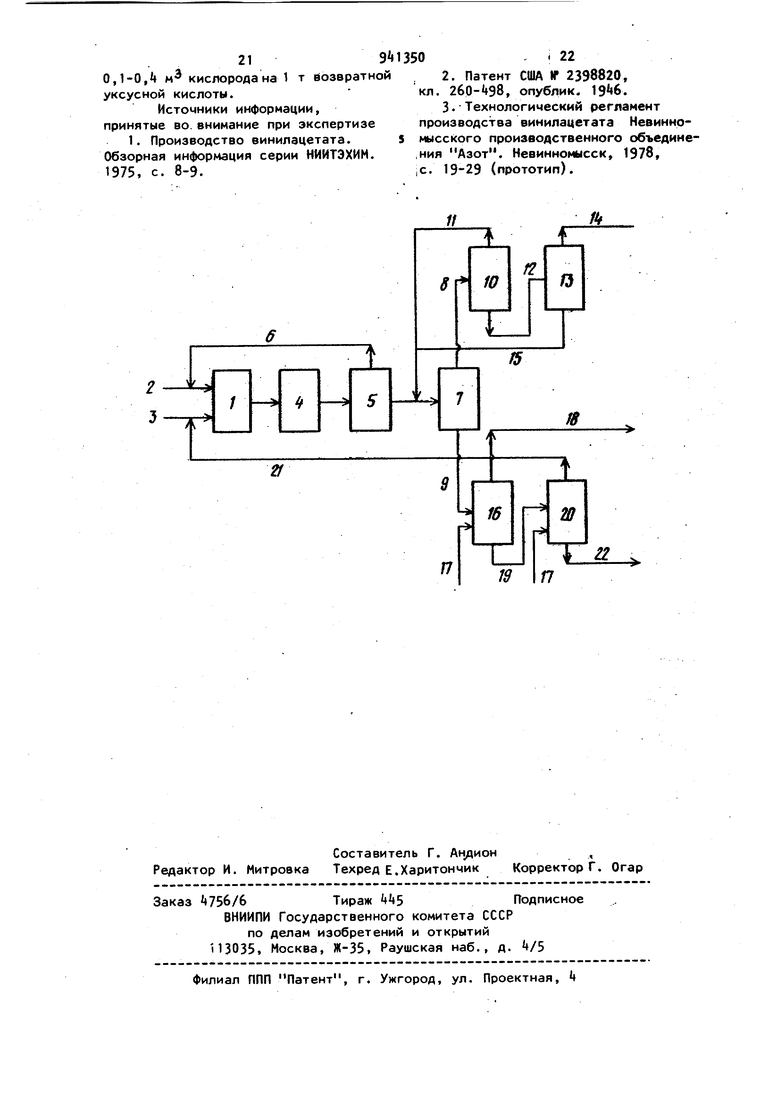

Наличие ингибирующих примесей определяет один из основных показателей камества винилацетата - его полимеризационную активность. Посредством увеличения отбора при ректификации уксусной кислоты, загрязненной кротоновым альдегидом и смолистыми веществами, можно в определенных пределах улучшать качество винилацетата, но это приводит к перерасходу уксусной кислоты. Наиболее близким к предлагаемому является способ получения винилацеTata из ацетилена и уксусной кислоты в паровой фазе при 175-230 С и давлении 0;2-0,5 ати в присутствии цин ацетатного катализатора, содержащего 22-32 ацетата цинка, в стационарйом или псевдосжижениом слое. Полученную парогазовую смесь охлаждают, отделяя непрореагировавший ацетилен возвращаемый на синтез, и конденсат содержащий вииилацетат, уксусную кис лоту, небольшие количества ацетальдегида, аЦетона, кротонового альдегида и ингибирующих примесей. Конден сат разделяют посредством ректификации на товарный винилацетат и возвра ную уксусную кислоту. На чертеже приведена принципиальная технологическая схема производст ва винилацетата. В испаритель 1 подают по линии 2 свежий ацетилен в смеси с циркуляционным ацетиленом в соотношении 1:5-7 под давлением 0,2-0,5 ати, где при tO-90 C насыщается парами уксусной -КИСЛОТЫ, которая подается в испаритель 1 в виде смеси свежей ук- . сусной кислоты и возвратной уксусной кислоты в соотношении 0,9-1,1:1 по линии 3. Парогазовая смесь ацетилена и уксусной кислоты после подогрева до 130-175 С под давлением 0,20,5 ати поступает в.реактор 4. Мольное соотношение уксусной кислоты к ацетилену в парогазовой смеси, поступающей в реактор i, поддерживается в пределах 1:2,5-5. В реакторе i при 175-230°С и давлении 0,2-0,5 ати над цинкацетатным катализатором, содержащим 26-32 ацетата цинка на носителе - активированном угле, уксусная кислота реагирует с ацетиленом с образованием винилацетата. Парогазовая смесь, выходящая из реактора f, охлаждается в скруббере 5 до . Образовавшийся конденсат отделяют от непрореагировавшегося ацетилена, который газодувкой в виде циркуляционного газа по линии 9 4 6возвращают в стадию синтеза. Часть конденсата охлаждают до (-8) - (-10) С и используют для орошения скруббера 5, остальной конденсат отправляют на ректификацию. Конденсат - винилацетат-сырец, имеет следующий состав, вес.: Винилацетат35-60 Уксусная кислота 39-6 Ацетальдигид 0,2-0,7 Ацетон0,01-0,03 Кротоновый альдигид 0,2-0, Прочие примеси 0,1-0,6 Разделение аинилацетата-сырца на товарный винилацетат и возвратную уксусную кислоту ведут реактификацией. с использованием пяти колонн. На реактификационной колонне 7при температуре верха 75 и куба 125°С винилацетат-сырец разделяется на винилацетат (дистилат 8) и уксусную кислоту (куб 9). Полученные продукты подвергают очистке посредством двухступенчатой ректификации. При перегонке винилацетата на ректификационной колонне 10 при температуре 63° верха и куба в виде дистиллята отделяют ацетальдегидную фракцию 11, содержащую, %: винилацетат 80; цетальдегида 16, ацетон 1,2; прочие примеси 2,8. Ацетальдегидную фракцию подвергают промывке водой для отделения ацетальдегида и ацетона. Оставшийся винилацетат вновь возвращают на ректификацию в смеси с винилацетатом-сырцом в колонну 7. Кубовой остаток 12, состоящий из ЭЭ% из винилацетата, направляют в колонну ректификации 13, где при температуре верха бб-С и низа 73°С в виде дистиллята выделяют по линии I товарный винилацетат, отвечающий требованиям ОСТ 6-05-338-79. Винилацетат высшего сорта должен иметь полимеризационную активность не более 22 мин. В кубе колонны 13 отделяют по линии 15 небольшое количество винилацетата, загрязненного примесями полиацетиленовых углеводородов. Содержание винилацетата в кубовом остатке колонны 13 достигает 91, поэтому его вновь направляют на ректификацию в смеси с винилацетатом-сырцом в колонну 7. Выделенную из винилацетата-сырца уксусную кислоту 9 подают в ректификационную колонну 16, где при температуре верха 108 и низа получают в виде дистиллята кретоновую фракцию. Для образования азеотропа кротонового альдегида с водой в низ колонны 1б подают по линии 17 воду и азот. Выде ляемая по линии 18 кротоновая фракция содержит 85-90% уксусной кислоты и 10-15% кротонового альдегида, и поэтому направляется на сжигание. Кубовой остаток 19 колонны 16 направлйют в колонну 20, где при температуре верха 100°и низа в виде дистиллята отбирают по линии 21 возвратную уксусную кислоту, содержа щую 99,9% уксусной кислоты и 0,1% примесей. В кубе колонны 20 отделяют по линии 22 небольшое количество тяжелого остатка, содержащего 80% уксусной кислоты и 20% тяжелых смолистых соед нении, который направляют на сжигание. Индукционный период полимеризации получаемой уксусной кислоты 708 мин. Одним из основных показателей качества винилацетата, характеризующим его полимеризационную активность, является индукционный период полимеризации. Индукционный период зависит от содержания ингибирующих примесей: чем выше их содержание, тем ниже полимеризационная активность винилацетата t3 . Недостатком указанного способа является то, что в процессе ректификации возвратной уксусной кислоты нельзя полностью отделить от нее ингибирующие примеси (углеводороды ацетиленового и полиацетиленового р дов). Возврат этих примесей с уксус ной кислотой на синтез приводит к ухудшению полимеризационной активности винилацетата. Увеличение отбо ра кротоновой фракции в процессе ре тификации позволяет достичь требуемого качества целевого продукта, од нако приводит к перерасходу свежей уксусной кислоты, ацетилена и катализатора. Цель изобретения - повышение качества винилацетата и сокращение потерь исходных и целевого продукта Поставленная цель достигается тем, что согласно способу получения винилацетата из ацетилена и уксусно кислоты в присутствии цинкацетатного катализатора, в стационарном или псевдоожиженном слое, при 175-230 С и давлении 0,2-0,5 ати с последую,щим охлаждением парогазовой смеси 06 и выделением из нее непрореагировавшего ацетилена, возвращаемого на синтез, и конденсата, который посредством ректификации разделяют на винилацетат, подвергаемый затем очистке от ацетальдегидной фракции и примесей, и на уксусную кислоту, очищаемую от кротонового альдегида ректификацией в смеси со свежей уксусной кислотой, ректификационную очистку уксуснои кислоты ведут . в присутствии 0,4-2 м воздуха или 0,1-0, м кислорода на 1 т возвратной уксусной кислоты. Способ обеспечивает более полное удаление примесей ингибирующего характера в возвратной уксусной кислоте, что в свою очередьснижает потери целевого продукта с ацетальдегидной фракцией, уксусной кислоты с кротоновой фракцией, а также катализатора, который не дезактивируется ингибирующими примесями. Ингибирующие примеси, в основном ацетиленовые и полиацетиленовые соединения, при 100-118 0 (температура в колоннах регенерации уксусной кислоты) легко окисляются кислородом воздуха с образованием соединений или не обладающих ингибиру- v щим действием, или легко отделяемых от уксусной кислоты при ректификации. В два реактора синтеза поступает суммарно в час 3,2 т/ч смешанной уксусной кислоты, 820 нм /ч свежего ацетилена, 7000 циркуляционного ацетилена. При 180-20 °C над цинкацетатным катализатором, содержащим 28% ацетата цинка, нанесенном на пыль активированного угля, при объемной скорости подаваемой смеси, равной 156 ч, идет синтез винилацетата. Продукты реакции охлаждают в двух параллельно работающих скрубберах, полученные конденсаты отделяют от ацетилена, невступившего в реакцию. Конденсаты смешивают, в результате смешения получают 5,9 т/ч винилацетата-сырца. В табл. 1 приведено сравнение режимов работы установок синтеза винилацетата по известному предложенному способам Анализ приведенных в табл. 1 данных показывает, что температура в зоне катализа и испарителей установки синтеза 1 при работе с подачей воды и азота соответствует аналогич79 13508

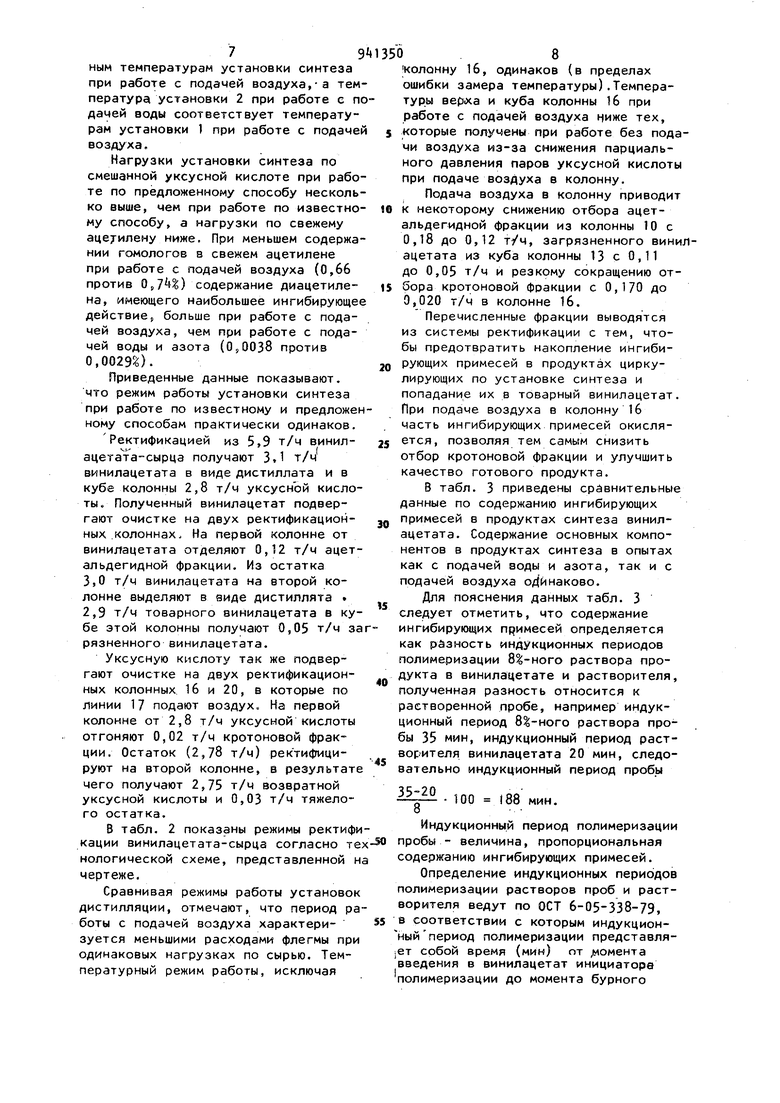

ным температурам установки синтеза колонну 16, одинаков {в пределах при работе с подачей воздуха,-а тем- ошибки замера температуры).Темперапература установки 2 при работе с по- туры верха и куба колонны 16 при дачей воды соответствует температурам установки 1 при работе с подаче воздуха. Нагрузки установки синтеза по смешанной уксусной кислоте при рабо те по предложенному способу несколь ко выше, чем при работе по известно му способу, а нагрузки по свежему аце -илену ниже. При меньшем содержа нии гомологов в свежем ацетилене при работе с подачей воздуха (0,66 против ) содержание диацетилена, имеющего наибольшее ингибирующе действие, больше при работе с подачей воздуха, чем при работе с подачей воды и азота (0,0038 против 0,0029). Приведенные данные показывают, что режим работы установки синтеза при работе по известному и предложе ному способам практически одинаков. Ректификацией из 5,9 т/ч винилацетаЧа-сырца получают 3,1 т/ч винилацетата в виде дистиллата и в кубе колонны 2,8 т/ч уксусной кисло ты. Полученный винилацетат подвергают очистке на двух ректификационных .колоннах. На первой колонне от винилацетата отделяют 0,12 т/ч ацет альдегидной фракции. Из остатка 3,0 т/ч винилацетата на второй колонне выделяют в виде дистиллята . 2,9 т/ч товарного винилацетата в ку бе этой колонны получают 0,05 т/ч з рязненного винилацетата. Уксусную кислоту так же подвергают очистке на двух ректификационных колонных 16 и 20, в которые по линии 17 подают воздух. На первой колонне от 2,8 т/ч уксусной кислоты отгоняют 0,02 т/ч кротоновой фракции. Остаток (2,78 т/ч) ректифицируют на второй колонне, в результат чего получают 2,75 т/ч возвратной уксусной кислоты и 0,03 т/ч тяжелого остатка, В табл, 2 показаны режимы ректиф кации винилацетата-сырца согласно те нологической схеме, представленной чертеже. Сравнивая режимы работы установок дистилляции, отмечают, что период ра боты с подачей воздуха характеризуется меньшими расходами флегмы при одинаковых нагрузках по сырью. Температурный режим работы, исключая работе с подачей воздуха ниже тех, которые получены при работе без подачи воздуха из-за снижения парциального давления паров уксусной кислоты при подаче воздуха в колонну. Подача воздуха в колонну приводит к некоторому снижению отбора ацетальдегидной фракции из колонны 10 с 0,18 до 0,12 тУч, загрязненного винилацетата из куба колонны 13 с 0,11 до 0,05 т/ч и резкому сокращению отбора кротоновой фракции с 0,170 до 0,020 т/ч в колонне 16, Перечисленные фракции выводятся из системы ректификации с тем, чтобы предотвратить накопление ингибирующих примесей в продуктах циркулирующих по установке синтеза и попадание их в товарный винилацетат. При подаче воздуха в колонну 16 часть ингибирующих примесей окисляется, позволяя тем самым снизить отбор кротоновой фракции и улучшить качество готового продукта. В табл. 3 приведены срйвнительные данные по содержанию ингибирующих примесей в продуктах синтеза винилацетата. Содержание основных компонентов в продуктах синтеза в опытах как с подачей воды и азота, так и с подачей воздуха одинаково. Для пояснения данных табл. 3 следует отметить, что содержание ингибирующих примесей определяется как рйзность индукционных периодов полимеризации 8%-ного раствора продукта в винилацетате и растворителя, полученная разность относится к растворенной пробе, например индукционный период 8 -ного раствора пробы 35 мин, индукционный период растворителя винилацетата 20 мин, следовательно индукционный период пробы 100 188 мин. Индукционный период полимеризации пробы - величина, пропорциональная содержанию ингибирующих примесей. Определение индукционных периодов полимеризации растворов проб и растворителя ведут по ОСТ 6-05-338-79, в соответствии с которым индукционныйпериод полимеризации представляет собой время (мин) от омента введения в винилацетат инициатора полимеризации до момента бурного

вскипания пробы в результате экзотермической реакции полимеризации винилацетата. Перед ведением инициатора полимеризации проба винилацетата термостатируется при. температуре на ниже температуры кипения пробы при баротермическом давлении. В качестве инициатора полимеризации используются раствор перекиси |бензоила в винилацетате.

Приведенные в табл. 3 данные показывают, что при практически одинаковых режимах работы систем синтеза и ректификации при меньших расходах флегмы подача воздуха в ректификационную колонну 16 позволяет получать виНилацетат с колонны 13 с полимеризационной активностью 18,2 мин вместо 22,7 мин при работе с подачей воды и азота. Подача воздуха заметно снижает во всех потоках установки синтеза винилацетата содержание ингибирующих примесей.

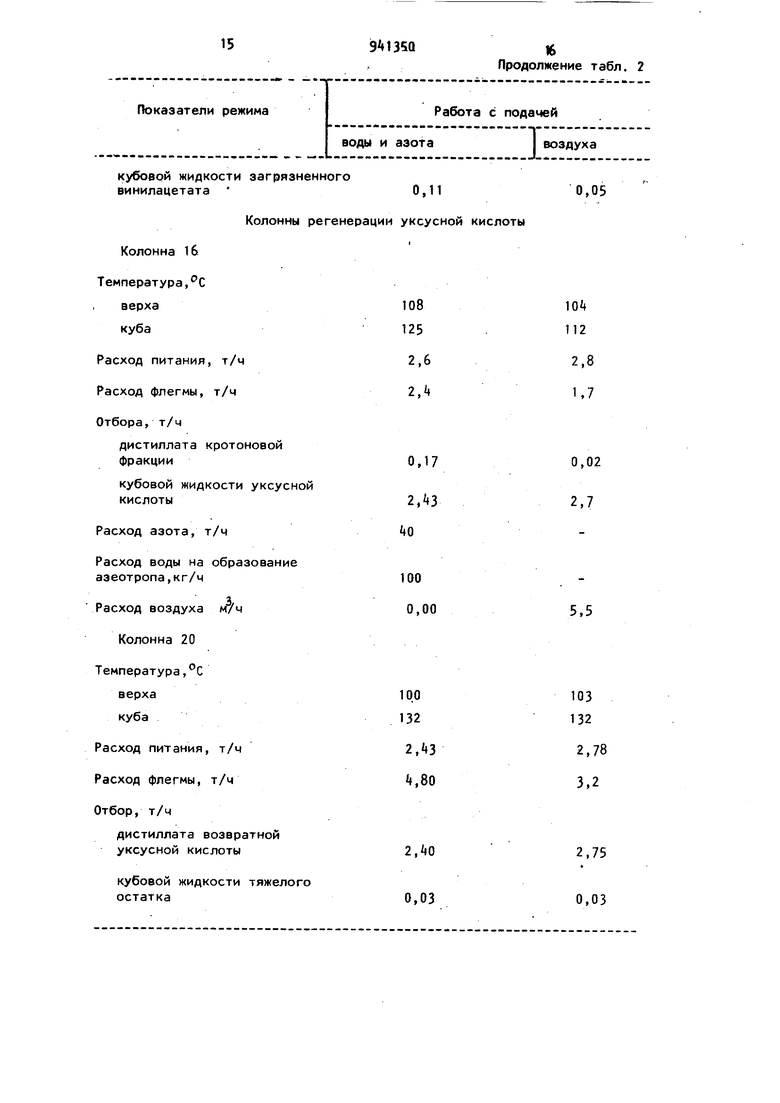

В соответствии с приведенной принципиальной схемой синтеза винилацетата ингибирующие примеси выводятся из системы с тремя продуктами: винилацетатом, дистиллатом ректификационной колонны 16 - кротоновой фракцией и тяжелым остатком, полученным в колонне 20. Если условия синтеза из ацетилена и уксусной кислоты, а также качество этих исходных продуктов остаются постоянными, то количество ингибирующих примесей, выводимых с промежуточными продуктами, характеризует глубину их окисления при подаче в ректификационные колонны регенерации уксусной кислоты окислителя - воздуха или кислорода.

В табл. показано влияние расхода воздуха на окисление ингибирующих примесей в колонне 16 ректификации- уксусной кислоты. В качестве условной единицы, характеризующей количество ингибирующих примесей в продуктах, принимается произведение величины индукционного периода полимеризации ингибирующих примесей на выход продукта в тоннах на тонну винилацетата. Например, количество ингибирующих примесей, выводимых с товарным винилацетатом, (расход воздуха 0,0) 1,0-22, усл. ед. (с округлением до единиц) , где 1,0 количество винилацетата, т/т; 22,7 - индукционный период полимеризации винилацетата, мин. Количество ингибирующих примесей, выводимых

с кротоновой фракцией (расход воздуха 0,0) и,02450Ш)121 усл. ед.

(с округлением до единиц), где 0,02 - количество кротоновой .фракции,

т/т; 5060 - индукционный период полимеризации кротоновой фракции,мин. В табл. приведена сумма ингибирующих примесей, выводимых с установ ки с товарным винилацетатом, кротоновой фракцией и тяжелым остатком.

Степень окисления ингибирующих примесей расчитывают с учетом опыта с подачей воды и азота. Например, в опыте с подачей воды и азота выводится из системы 1б5 усл. ед. ингибирующих примесей. При подаче воздуха 0,79 выводится 73 усл. ед. ингибирующих примесей. Следовательно, в колоннее 13 они окисляются и

превращаются в примеси, не обладающие ингибирующим действием 165-73 92 усл. ед.,т.е. степень окисления

.

25

На промышленной установке качество исходных продуктов (свежих уксусной кислоты и ацетилена) строго регламентировано, регламентирован также режим установок синтеза. Таким образом, уменьшение выхода ингибирующих продуктов с установки характеризует влияние подачи воздуха. Как видно из данных табл. , увеличение подачи воздуха в колонну 13 приводит к су5щественному уменьшению содержания ингибирующих примесей в продуктах, выводимых из системы. Особенно сильно уменьшается содержание ингибирующих примесей в дистиллате колонны 16

0 (кротоновой фракции) , меньше в остатке колонны 20. Изменение в содержании ингибирующих примесей в винилацетате достаточно, чтобы качество продукта из 1 сорта стало высшим.

5

Степень окисления ингибирующих с увеличением подачи воздуха растет, но скорость роста заметно падает при расходах воздуха больших 1,0 м /т возвратной уксусной кислоты.

0

Оптимальный расход воздуха 2,0 возвратной уксусной кислоты. Уменьшение расхода воздуха меньше 0, снижает степень окисления ингибирующих примесей в два раза по сравнению

5 с оптимальным расходом воздуха 2,0 м /т. Увеличение расхода воздуха.более 2,0 MVT приводит к значительному увеличению уноса жидкости

паровым потоком по тарелкам. В связи с этим большие расходы воздуха, подаваемого в колонну, не целесообразно. Подача воздуха в колонну 16 в количестве 2,0 уксусной кислоты приводит к повышению качества винилацетата, полимеризационная активность снижается с 22,7 мин без подачи воздуха до 18,2 при подаче воздуха 1,9 винилацетата. Наряду с этим снижается выход отходов, возвращаемых на переработку кубового остатка колонны, 20 с 35 кгдо 17 кг на 1 т винилацетата, ацетальдегидной фракции (дистиллат колонны 10) с 60 до АО кг/т. Уменьшение выхода ацетальдегидной фракции на 20 кг/т приводит к сокращению потерь винилацетата при промывке этой фракции водой на

Установкасинтеза 1

м

тилена, м /ч3500

кислоты, т/ч1,1

158

б9

8k

Расход

свежего ацетилена, циркуляционного ацетилена, м /ч смешанной уксусной кислоты, т/ч

Объемная скорость, ч

Температура, °С

в испарителе 1 в зоне катализа 2 Состав свежего Содержание гомологов, % Содержание диацетилена.

2,2 кг/т и соответственно к уменьшению расхода ацетилена на 0,9 кг/т.

Выход кротоновой фракции, выводимой на сжигание, уменьшается с 60 до 7 кг/т, что соответствует уменьшению расходного показателя по уксусной кислоте на 50 кг/т винилацетата,

Степень окисления ингибирующих примесей можно увеличить путем подачи воздуха или кислорода в обе колонны регенерации уксусной кислоты с расходом на каждую колонну 2 м воздуха на 1 т возвратной уксусной кислоты.

В этом случае степень окисления примесей увеличивается примерно на 50% по сравнению с подачей воздуха в первую колонну регенерации уксусной кислоты.

Таблица 1

20 3500

1,8

156

7 204

Установка синтеза 2

500

3500

I,

1,3 158

156

71

71 180 203 ацетилена установки синтеза 0.74 л ((. 0,0038 0,0029 Отбор, T/LI дистиллата товарного винилацетата3,012,93 кубовой жидкости загрязн винилацетата Колонны Колонна 16 Температура,с верха куба Расход питания, т/ч Расход флегмы, т/ч Отбора, т/ч дистиллата кротоновой фракции кубовой жидкости уксусно кислоты Расход азота, т/ч Расход воды на образование азеотропа,кг/ч Расход воздуха м/ч Колонна 20 Температура, С верха куба Расход питания, т/ч Расход флегмы, т/ч Отбор, т/ч дистиллата возвратной уксусной кислоты кубовой жидкости тяжелог остатка 0,110,05 уксусной кислоты 10810 125 . 112 2,62,8 2,1,7 0,170,02 2,432,7 kO1000,005,5 1QO103 132132 2,32,7В ,803,2 2,02,75 0,030,03 Снешаниая уксусиая кислота-99.3 вимилоцетат-сырец с установки синтеза 1 2 Смесь 53.1 «5.1 Ректификация винилацетата сырца. . Колонна 7 Дистиллат аинилацетат 98,3 0,3 Куб уксусная кислота 0,1 Э8,6 Ректификация винилацетатаКолонна 10 Днстиллат ацетальдегидная фракция80,1 Куб винилацетат 99,6 0,3 Колонна 13 Дистиллат винилацетат товарный99,96 0,00 Куб .1аг))эиенный винилацетат9,9 3,9 Ректификация уксусной кислоты Колоииа 16 Дистиллат кротоновая фракция1,5 87,2 Куб уксусная кислота - 98,8 Коломна )0 Дистиллат возвратная уксусная кислота- 99.0 Куб тяжелый остаток - 77,9

Табпм«« ) 7i J09 190182 909 558 3,7 25,3 22,8 18,2 19380,6 990 11580 8tl501| 708 «78 0ЭО 1080

Выход продуктой на 1 т винилацетата, т

кротоновой фракции (дистиллат колонны 16)

тяжелого остатка (куб колонны 20)

Индукционный период полимеризации продукмин

тов

винилацетат товарн

кротоновая фракция (дистиллат колонны 16)

тяжелый остаток

(куб колонны 20)

выводится ингибирующих примесей,усл. ед,

с товарным винилацетатом

с кротоновой фракцией (дистилФормула изобретения

Способ получения винилацетата из ацетилена и уксусной кислоты при 1 5-230°С и давлении 0,2-0,5 эти над цинкацетатным катализатором в стационарном или псевдоожиженном слое с последующим охлаждением парогазовой смеси и отделением непрореагировавшего ацетилена, который возвращают на стадию синтеза, и Конденсата, который разделяют посред0,013

0,015 0,007

0,0120,010 0,010

20,8 18,2

19,7

2680 580

2950

1310 1080

1210

18

21

20

ством ректификации на винилацетат, затем очищаемый от ацетальдигида и примесей, и уксусную кислоту, которую после очистки от кротонового альдегида ректификацией в смеси со свежей уксусной kиcлoтoй возвращают на синтез, отличающийся тем, что, с целью повышения качества винилацетата, снижения потерь исходных веществ, ректификационную очистку уксусной кислоты ведут в при.сутствии О,-2,0 м воздуха или

0,1-0,4 м кислорода на 1 т возвратной уксусной кислоты.

Источники информации, принятые во. внимание при экспертизе

Ik

//

Авторы

Даты

1982-07-07—Публикация

1979-06-18—Подача