Известна опора скольжения, содержащая установленный в корпусе вкладыш, состоящий из двух колец, имеющих наружные, цилиндрические и внутренние, фасонные, например сферические, поверхности, взаимодействующие с соответствующей поверхностью вала.

Предлагаемая опора отличается от известной тем, что она снабжена устройством для регулирования зазора в опоре, обеспечивающим относительное осевое перемещение колец, между которыми установлен упругий элемент, и выполненным в виде двух пар серповидных элементов, охватывающих вал, размещенных по обе стороны вкладыща и упирающихся одним торцом в крышки, связанные с корпусом, а другим, выполненным коническим в торцовые конические поверхности колец. Концы серповидных элементов каждой пары соединены между собой плоской пружиной и имеют скосы, взаимодействующие с коническими концами щтоков, установленных с возможостью поступательного перемещения от привода, управляемого центробежным регулятором, установленным на валу. Свободные концы серповидных элементов выполнены с профилированной поверхностью, взаимодействующей с соответствующей поверхностью промежуточной детали, размещенной между валом и корпусом и жестко связанной с последним. Такая конструкция опоры позволяет

регулировать зазор в зависимости от скорости вращения вала.

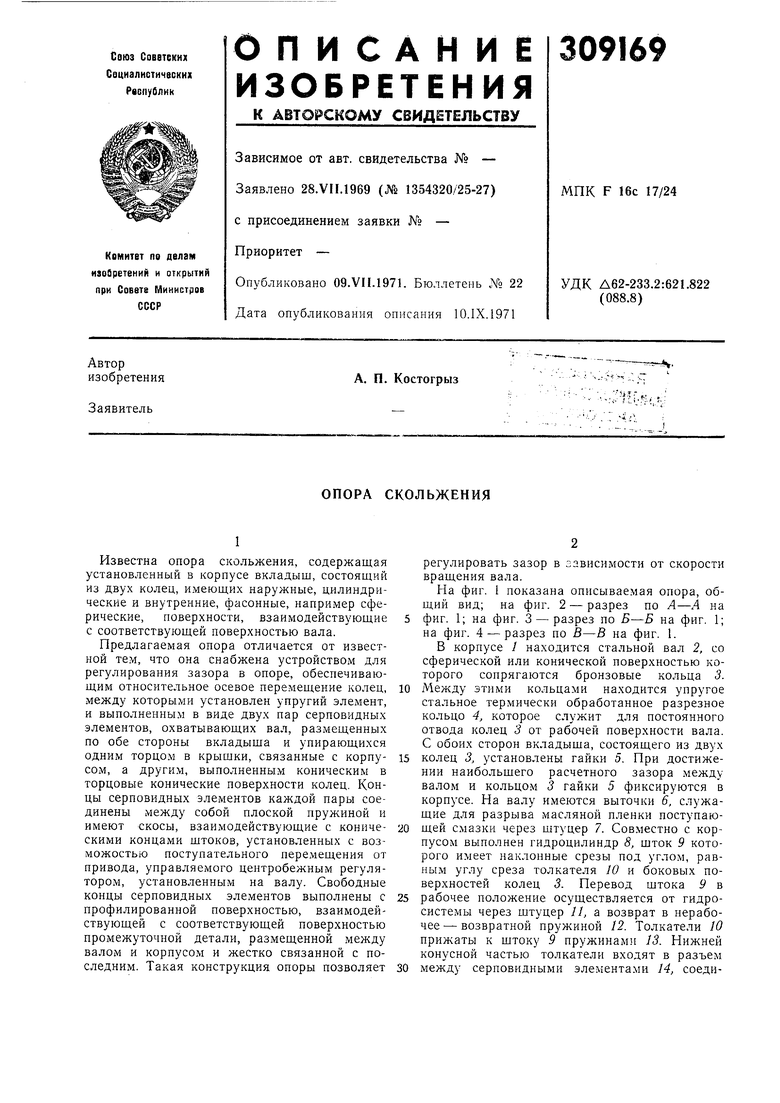

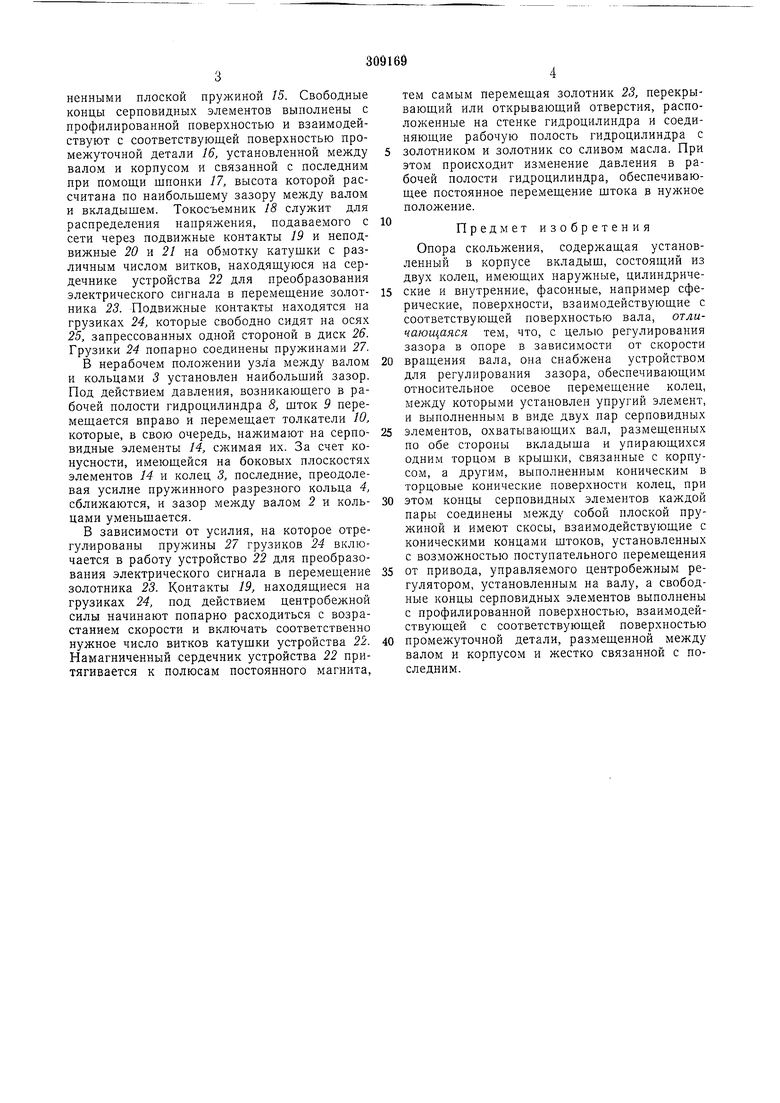

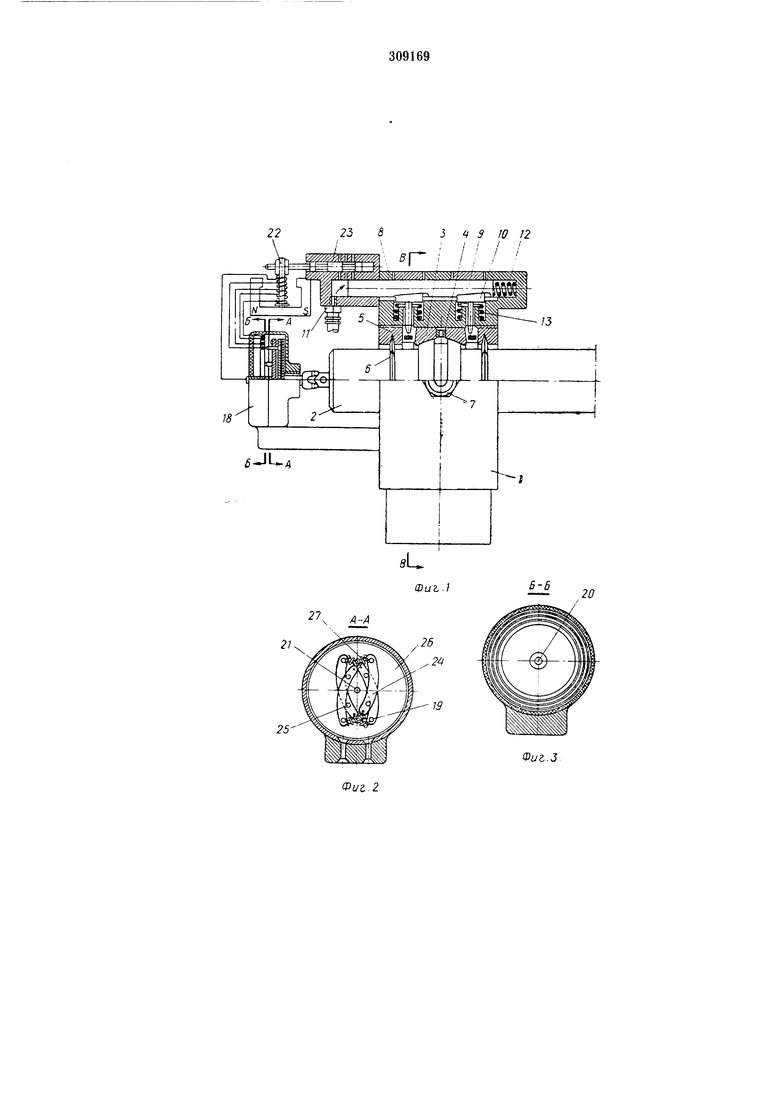

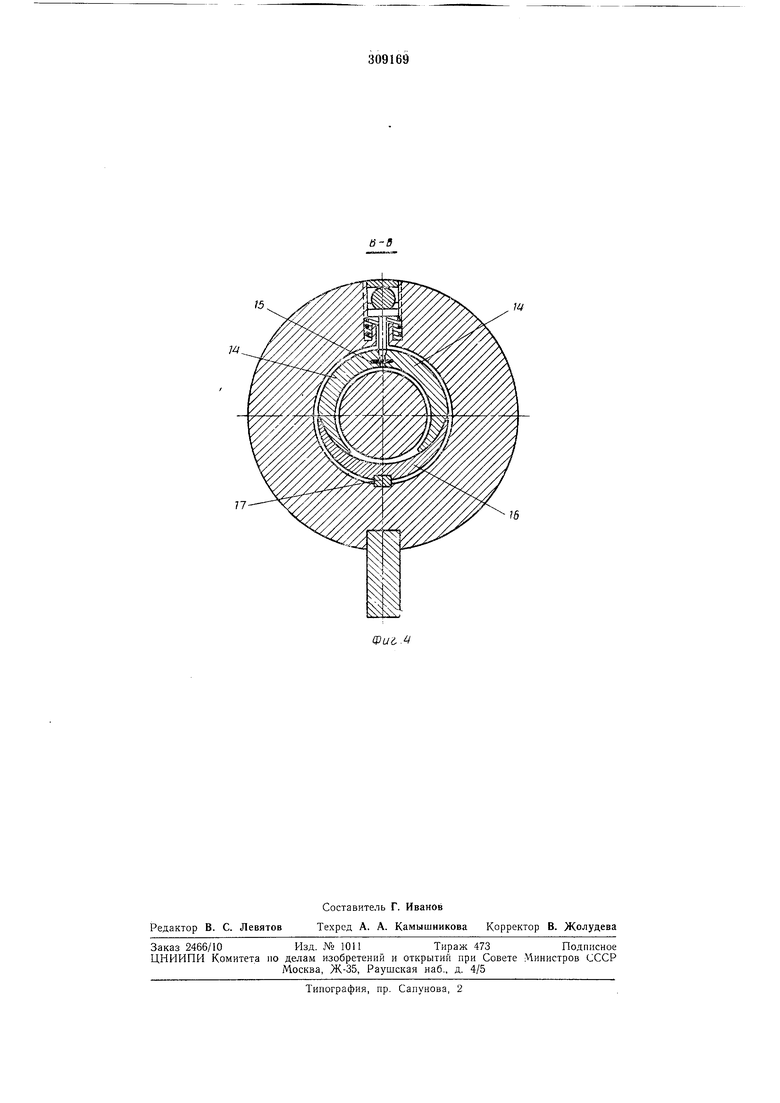

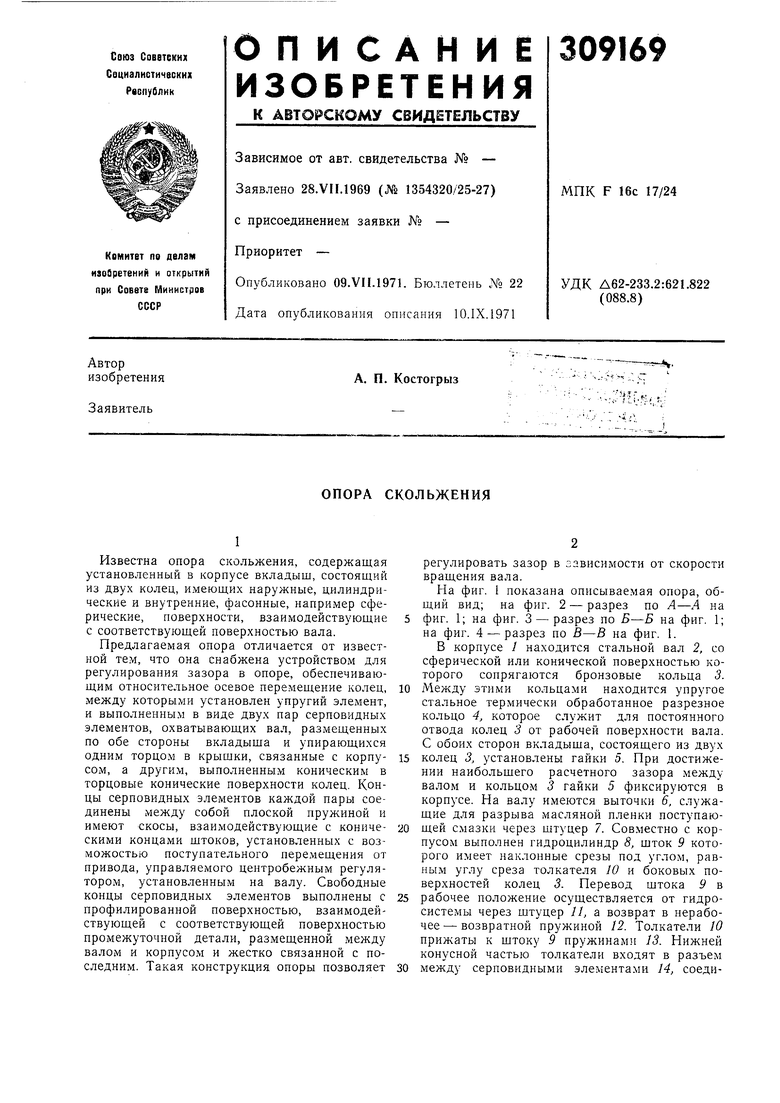

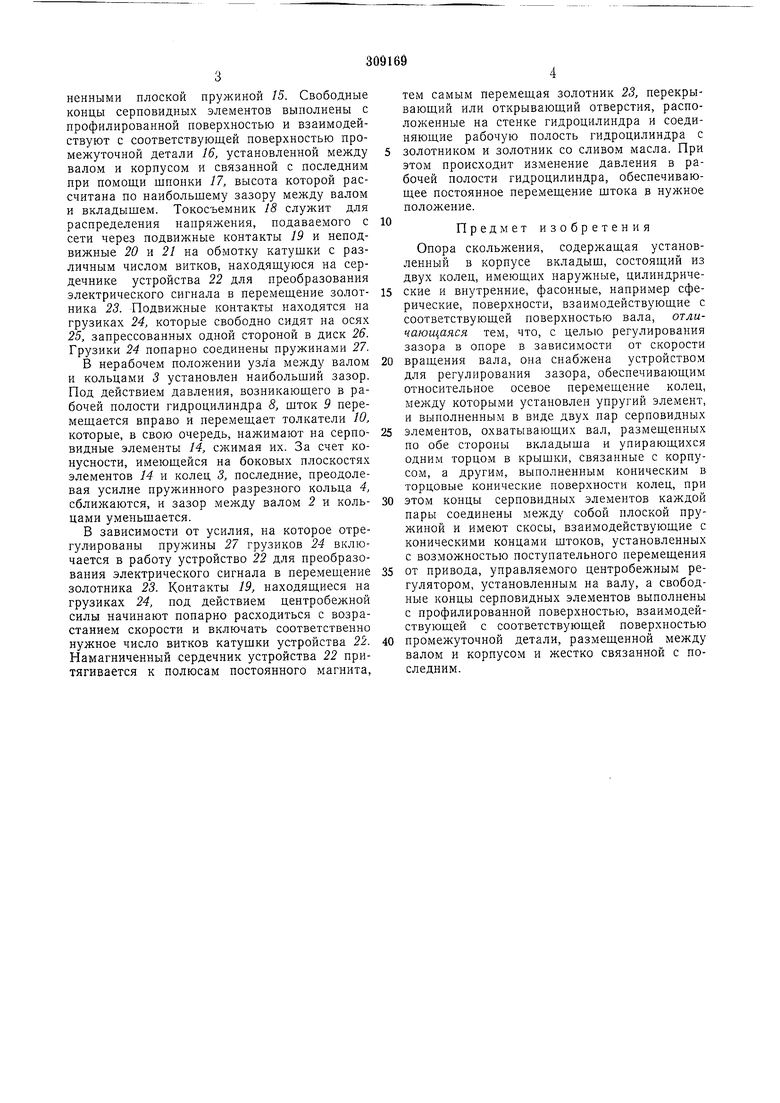

На фиг. 1 показана описываемая опора, общий вид; на фиг. 2 - разрез по Л-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг. 4 - разрез по В-В на фиг. 1.

В корпусе / находится стальной вал 2, со сферической или конической поверхностью которого сопрягаются бронзовые кольца 3. Между этими кольцами находится упругое стальное термически обработанное разрезное кольцо 4, которое служит для постоянного отвода колец 3 от рабочей поверхности вала. С обоих сторон вкладыша, состоящего из двух колец 3, установлены гайки 5. При достижении наибольщего расчетного зазора между валом и кольцом 3 гайки 5 фиксируются в корпусе. На валу имеются выточки 6, служащие для разрыва масляной пленки поступающей смазки через щтуцер 7. Совместно с корпусом выполнен гидроцилиндр 8, шток 9 которого имеет наклонные срезы под углом, равным углу среза толкателя 10 и боковых поверхностей колец 3. Перевод щтока 9 в рабочее положение осуществляется от гидросистемы через щтуцер И, а возврат в нерабочее- возвратной пружиной 12. Толкатели 10 прижаты к щтоку 9 пружинами 13. Нижней конусной частью толкатели входят в разъем между серповидными элементами 14, соединенными плоской пружиной 75. Свободные концы серповидных элементов выполнены с профилированной поверхностью и взаимодействуют с соответствующей поверхностью промежуточной детали 16, установленной между валом и корпусом и связанной с последним при помопди шпонки 17, высота которой рассчитана по наибольшему зазору между валом и вкладышем. Токосъемник 18 служит для распределения напряжения, подаваемого с сети через подвижные контакты 19 и неподвижные 20 и 21 на обмотку катушки с различным числом витков, находящуюся на сердечнике устройства 22 для преобразования электрического сигнала в перемещение золотника 23. Подвижные контакты находятся на грузиках 24, которые свободно сидят на осях 25, запрессованных одной стороной в диск 26. Грузики 24 попарно соединены пружинами 27.

В нерабочем положении узла между валом и кольцами 3 установлен наибольший зазор. Под действием давления, возникающего в рабочей полости гидроцилиндра 8, шток 9 перемещается вправо и перемещает толкатели 10, которые, в свою очередь, нажимают на серповидные элементы 14, сжимая их. За счет конусности, имеющейся на боковых плоскостях элементов 14 и колец 3, последние, преодолевая усилие пружинного разрезного кольца 4, сближаются, и зазор между валом 2 и кольцами уменьшается.

В зависимости от усилия, на которое отрегулированы пружины 27 грузиков 24 включается в работу устройство 22 для преобразования электрического сигнала в перемещение золотника 23. Контакты 19, находящиеся на грузиках 24, под действием центробежной силы начинают попарно расходиться с возрастанием скорости и включать соответственно нужное число витков катушки устройства 22. Намагниченный сердечник устройства 22 притягивается к полюсам постоянного магнита.

тем самым перемещая золотник 23, перекрывающий или открывающий отверстия, расположенные на стенке гидроцилиндра и соединяющие рабочую полость гидроцилиндра с золотником и золотник со сливом масла. При этом происходит изменение давления в рабочей полости гидроцилиндра, обеспечивающее постоянное перемещение штока в нужное положение.

Предмет изобретения

Опора скольжения, содержащая установленный в корпусе вкладыш, состоящий из двух колец, имеющих наружные, цилиндрические и внутренние, фасонные, например сферические, поверхности, взаимодействующие с соответствующей поверхностью вала, отличающаяся тем, что, с целью регулирования зазора в опоре в зависимости от скорости

вращения вала, она снабжена устройством для регулирования зазора, обеспечивающим относительное осевое перемещение колец, между которыми установлен упругий элемент, и выполненным в виде двух пар серповидных

элементов, охватывающих вал, размещенных по обе стороны вкладыша и упирающихся одним торцом в крышки, связанные с корпусом, а другим, выполненным коническим в торцовые конические поверхности колец, при

этом концы серповидных элементов каждой пары соединены между собой плоской пружиной и имеют скосы, взаимодействующие с коническими концами штоков, установленных с возможностью поступательного перемещения

от привода, управляемого центробежным регулятором, установленным на валу, а свободные концы серповидных элементов выполнены с профилированной поверхностью, взаимодействующей с соответствующей поверхностью

промежуточной детали, размещенной между валом и корпусом и жестко связанной с последним.

22 8

3 Ч 3 W 12

ВГ I I

y Kf i f f / iffffff

1 / iMMfS;

Риг,.з

id

/б

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК СКОЛЬЖЕИИЯ | 1971 |

|

SU420819A1 |

| РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО | 2016 |

|

RU2635004C1 |

| УСТРОЙСТВО ДЛЯ КЛЕЙМЕНИЯ ПРОКАТА | 1993 |

|

RU2086325C1 |

| Устройство для выдачи сжатых газов | 1982 |

|

SU1021855A1 |

| ТАТУИРОВОЧНАЯ МАШИНА И САМОУСТАНАВЛИВАЮЩАЯСЯ ОПОРА ВАЛА ЭЛЕКТРОДВИГАТЕЛЯ ТАТУИРОВОЧНОЙ МАШИНЫ | 2017 |

|

RU2644698C1 |

| Установка для гидравлической раздачи кольцевой заготовки | 1974 |

|

SU523740A1 |

| Автоматический станок для обработки поршневых колец | 1984 |

|

SU1161306A1 |

| АВТОМАТИЧЕСКАЯ КОРОБКА ПЕРЕДАЧ ФМВ | 1993 |

|

RU2061600C1 |

| "Устройство для шлифования гнутых деталей из древесины "Адзура" | 1990 |

|

SU1776223A3 |

| Пневматический гаситель колебаний | 1979 |

|

SU1008044A1 |

Даты

1971-01-01—Публикация