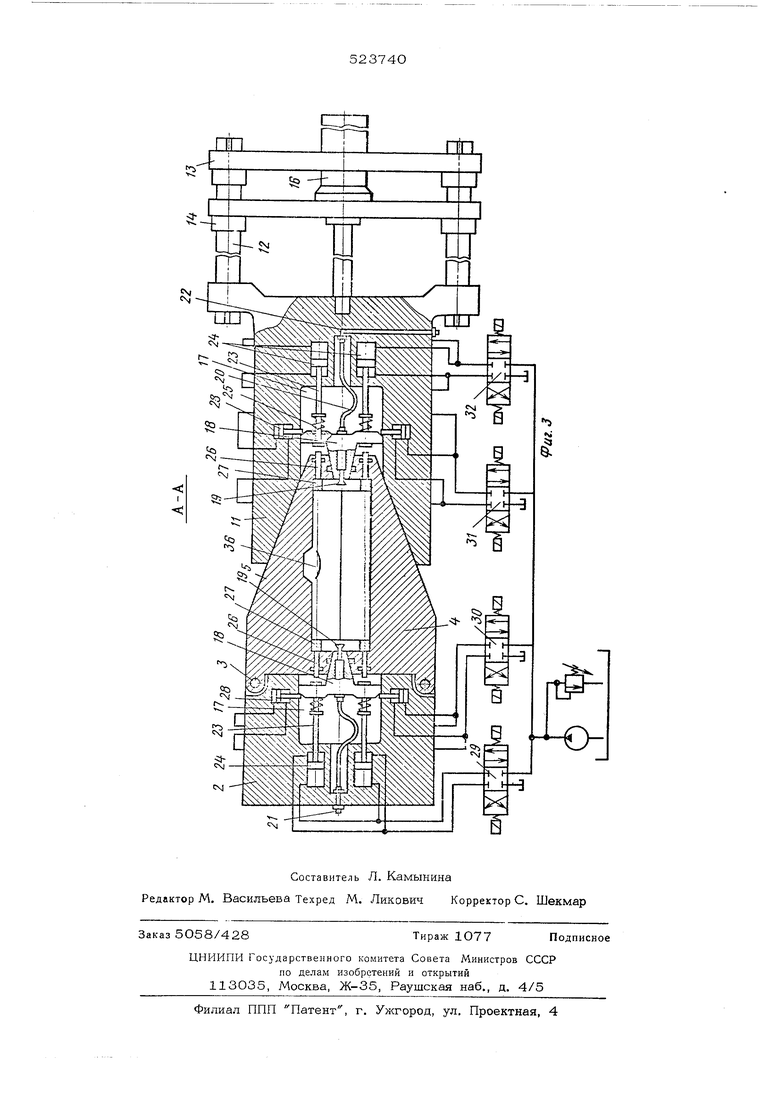

Изобретение относится к устройствам дл калибровки кольцевых заготовок давлением жидкости. Известна установка для гидравлической раздачи кольцевой заготовки, содержащая смонтированный на станине приводной корпус с закрепленной на нем для размещения заготовки разъемной матрицы и установленную с возможностью перемещения по направ ляющим станины и охватывающую матрицу кольцевую обойму, а также размещенные в полости корпуса и обоймы устройства для подпора заготовки по торцовым, поверхностям и механизм подвода жидкости под давлением. Основным недостатком известной установки является невозможность калибровки кольцевых заготовок различной длины, а также толстостенных заготовок, что резко снижает производительность установки. С целью устранения этих недостатков ус тановка снабжена размещенными в полости корпуса и обоймы силовыми цилиндрами, щт ки которых установлены подвижно в траверсах и подпружинены, а также расположенны ми на торцовых поверхностях разъемной матрицы упорами, взаимодействующими со штоками силовых цилиндров и со сменными кольцами, размещенными в рабочей полости разъемной матрицы, а устройства для подпора заготовки по торцовым поверхностям выполнены в виде траверс. При этом установка снабжена механизмом фиксации траверс в рабочем положении в виде силовых цилиьщров, на щтоках которых выполнены клиновидные скосы, взаимодействующие с соответствующими клиновидными скосами, выполненными на траверсах. На фиг. 1 изображена установка, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез по А-А на фиг. 1 со схемой управления. Установка для раздачи полых заготовок содержит станину 1, корпус 2, на котором шарнирно установлены оси 3 с жестко посаженными на них полуматрицами 4 и 5. Оси 3 связаны посредством рычагов 6 и 7 со щтоком 8 зажимного гидроцилиндра 9, щарнирно укрепленного на корпусе. В направляющих 10 станины подвижно установлена конусная запирающая обойма 1 с закрепленными в неЯ; направляющими колонками 12 с траверсой 13. Колонки 12 перемещаются во втулках 14 опоры 15, в которой жестко укреплен гидроцилиндр 16 перемещения обоймы 11. Во внутренних полостях 17 корпуса и обоймы подвижно установлены траверсы 18 в запирающих выступах которых смонтированы распыляющие инжекторы 19, соединен ные гибкими рукавами 20 с каналами 21 и 2 подачи жидкости, В траверсах подвижно смо№ т ованы щтоки 23 гидроцилиндров 24, под пружиненные -относительно траверс с помошью пружин 25. В торцовых частях полуматриц соосно со щтоками 23 подвижно Остановлены толкатели 26, взаимодействующие со сменными упорными кольцами 27, помещен1-1Ыми в рабочей полости полуматриц. В корпусе 2 и обойме 11 смонтированы фиксирующие гидроцилиндры 28, щтоки кото рых своими скосами взаимодействуют с кли новидными поверхностями траверс 18. Распределение потока рабочей жидкости в гидроцилиндры исполнительных механизмов осуществляется с помощью электромагнитных золотников управления 29, ЗО, 31 и 32. В нижней части станины, в зоне разъема полуматриц, подвижно укреплен подъемный стол 33, перемещающийся при помощи гидроцилиндра 34, жестко укрепленного на станине. Подача рабочей жидкости в полости гидроцилиндров осуществляется гидронасосной станцией 35. Установка для раздачи кольцевых заготовок работает следующим образом. Заготовка 36 (из толстостенной трубы), нагретая до температуры пластичности укладывается на стол 33 и при включении гидроцилиндра 34 подается в зону разъема полуматриц 4 и 5. При этом полуматрицы раз ведены в стороны, а конусная запирающая обо ма 11 отведена с помощью гидроцилиндра 16 в правое крайнее положение (фиг. 2). После того, как заготовка 36 вместе со сменными упорными кольцами 27 помещается в рабочую :полость полу матриц 4- и 5, последние смыкаются при помощи гидроцилиндра 9 (фиг, 3). Включением гидроцилиндра 16 конусная запирающая обоЛма 11 перемещается по нап равляющим 1О станины в сторону полуматриц и своей конусной поверхностью запирает их в рабочем положении. При одновременном включении гидравлических золотников 29 и 32 масло поступает во внещтоковые полости гидроцилиндров 24, выдвигая штоки 23, которые через пружины 25 заставляют перемещаться траверсы 18 совместно с инжекторами 19 относительно полостей 17 корпуса 2 и обоймы 11. В процессе движения траверс 18 их запирающие конусные выступы входят в конусные отверстия, образованные торцовыми частями полуматриц и герметизируют их внутреннюю полость. После траверс щтоки 23, преодолевая усилия пружин 25, выходят из направляющих отверстий и при дальнейшем движении утираются в толкатели 26, взаимодействующие с упорными кольцами 27. Подпор колец 27 осуществляется в течение всего процесса раздачи для компенсации объема деформируемой заготовки в целях исключения утонения ее стенок. При одновременном включении золотников 30 и 31 масло поступает во внещтоковые полости гидроцилиндров i28, выдвигая их штоки, которые своими клиновидными скосами взаимодействуют с соответствующими клиновидными поверхностями траверс 18, жестко фиксируя их относительно корпуса 2 и обоймы 11 в рабочем положении, тем самым предотвращая разгерметизацию рабочей полости при возникновении усилий противодавления деформирующей среды. После фиксации траверс 18 по каналам 21 и 22 и гибким рукавам 20 подается рабочая жидкость (вода) к распыляющим инжекторам 19, KOTOptje определенными дозами впрыскивают мелкодисперсные частицы жидкост-и на внутреннюю поверхность загоTOBKjH 36. При мгновенном испарении частиц жидкости с поверхности заготовки образуется пар высокого давления, который, находясь в закрытом объеме, воздействует на заготовку, формуя ее в соответствии с формой рабочей полости, образуемой полуматрицами 4 и 5. По окончании процесса раздачи одновременно включаются золотники 29 - 32. Масло поступает в штоковые попосги гидроцилиндров 24 и 28, штоки которых, втягиваясь, осуществляют расфиксацию и отвод траверс 18 назад. Включением гидроцилиндра 16 на обратный ход осуществляется отвод конусной запирающей обоймы 11 в правое крайнее положение. Затем включается гидроцилиндр 9, шток 8 которого, втягиваясь воздействует на рычаги 6 и 7 и разводит полуматрицы 4 и 5, Одновременно с этим стол 33 поднимается и принимает готовую деталь. Использование предлагаемой установки для раздачи кольцевых заготовок исключает утонение их стенок вследствие постоянно воздействующих на торцы заготовок в Процессе формообразования сжимающих уси;лий, передаваемых от гидроцилиндров через упорные кольца и толкатели, расположен ные в отверстиях на торцовых поверхностях разъемной матрицы. Наличие в полостях запирающей конусной обоймы и разъемной матрицы приводных травергс с коническими выступами, несущими распыляющие инжекторы, позволяет автоматизировать процесс герметизации и применять для раздачи заготовки в качест ве рабочего (деформирующего) инструмента пар высокого давления. Это повышает скорость формирования и обеспечивает возможность обработки толстостенных изделий. Формула изобретения 1. Установка для гидравлической раздачи кольцевой заготовки, содержащая смонти рованный на станине приводной корпус с зак репленной на нем для размещения заготовки разъемной матрицей и установленную с возможностью перемещения по направляющим станины и охватывающую матрицу кольцевую обойму, а также размещенные в полости корпуса и обоймы устройства для подпора заготовки по торцовым поверхностям и механизм подвода жидкости под давлением, отличающаяся тем, что, с целью повышения производительности путем расширения технологических возможностей установки, она снабжена размещенными в полости корпуса и обоймы силовыми цилиндрами, щтоки которых установлены подвижно в траверсах и подпружинены, а также упорами расположенными на торцовых поверхностях разъемной матрицы и взаимодействующими со щтоками силовых цилиндров и со сменными кольцами, размещенными в рабочей полости разъемной матрицы, а устройства для подпора заготовки по торцовым.поверхностям выполнены в виде траверс. 2. Установка по п. 1, о т л и ч а ю щ ая с я тем, что она снабжена механизмом фиксации траверс в рабочем положении в ви де силовых цилиндров, на штоках которых выполнены клиновидные скосы, взаимодействующие с соответствующими клиновидными скосами, выполненными на траверсах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| Устройство для формирования сильфонов повышенной эластичности | 1975 |

|

SU554044A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2014 |

|

RU2562570C1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190491C2 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ДЕФОРМИРОВАНИЯ КОНЦОВ ДЛИННОМЕРНЫХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2438822C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС | 1973 |

|

SU389959A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| Установка для калибровки полыхпЕРфОРиРОВАННыХ зАгОТОВОК ВНуТРЕН-НиМ дАВлЕНиЕМ | 1979 |

|

SU845938A1 |

3 е 7 П / }5 /L/ 13

Авторы

Даты

1976-08-05—Публикация

1974-11-25—Подача