1

Изобретение относится к области машиностроения и может найти применение в станкостроительной промышленности для шпиндельных узлов прецизионных металлорежущих станков. В настоящее время для шпиндельных опор применяют гидродинамические подшипники скольжения, состоящие из нескольких самоустанавливающихся сегментов, которые с возрастанием скорости вращения вала поворачиваются и изменяют зазор между валом и сегментами.

Известные подшипники позволяют регулировать зазор и обеспечивают высокую точность работы шпиндельного узла.

Однако, как это установлено лабораторными и промышленными испытаниями, при изменении нагрузки по длине подшипника или прогиба шпинделя, возникают дополнительные напряжения на концах подшипникового узла. С нарушением зазора между валом и сегментами, которых возникает при загрязнении смазки или при нагреве, происходит повышенный износ и связанное с ним уменьшение точности работы механизма.

Для достижения высокой точности работы шпиндельных прецизионных станков необходимы такие подшипники, которые автоматически изменяли бы зазор в зоне трения в зависимости от скорости трушихся поверхностей в пределах 5 мкм.

Описываемая (узкая) опора скольжения имеет следующие преимущества перед известными подшипниками: уменьшение чувствительности к заеданию или абразивному разрушению свободными частицами; способность быть заранее нагруженными при высокой жесткости, даже при нулевой скорости; способность приспособления к неточному изготовлению и монтажу шейки вала; повышение демпфирования и улучшение динамической характеристики подшипникового узла.

Описываемый подшипник скольжения с автоматическим регулированием зазора обеспечивает автоматическое поддержание необходимой величины зазора в зоне трения в различных режимах работы за счет осевого смещения втулок относительно друг друга. По конструкции втулки выполнены так, что на внутренних боковых поверхностях имеют конусность, сопрягающуюся с пружинным кольцом, разрезанным в одном месте, а с наружных сторон втулки подпружинены Пружиной, усилие которых ограничено гайками. Смазка через подводящий штуцер, калиброванные отверстия и золотник, подводится в полости над поршнями. В поршнях имеются калиброванные отверстия. Верхние и нижние полости связаны между собой каналами. В одной из нижних полостей имеется резьбовое отверстие, в которое завернут хвостовик гофрированного цилиндра, другой торец гофрироваиного цилиндра сопрягается с золотником, движение золотиика уравновешено пружиной.

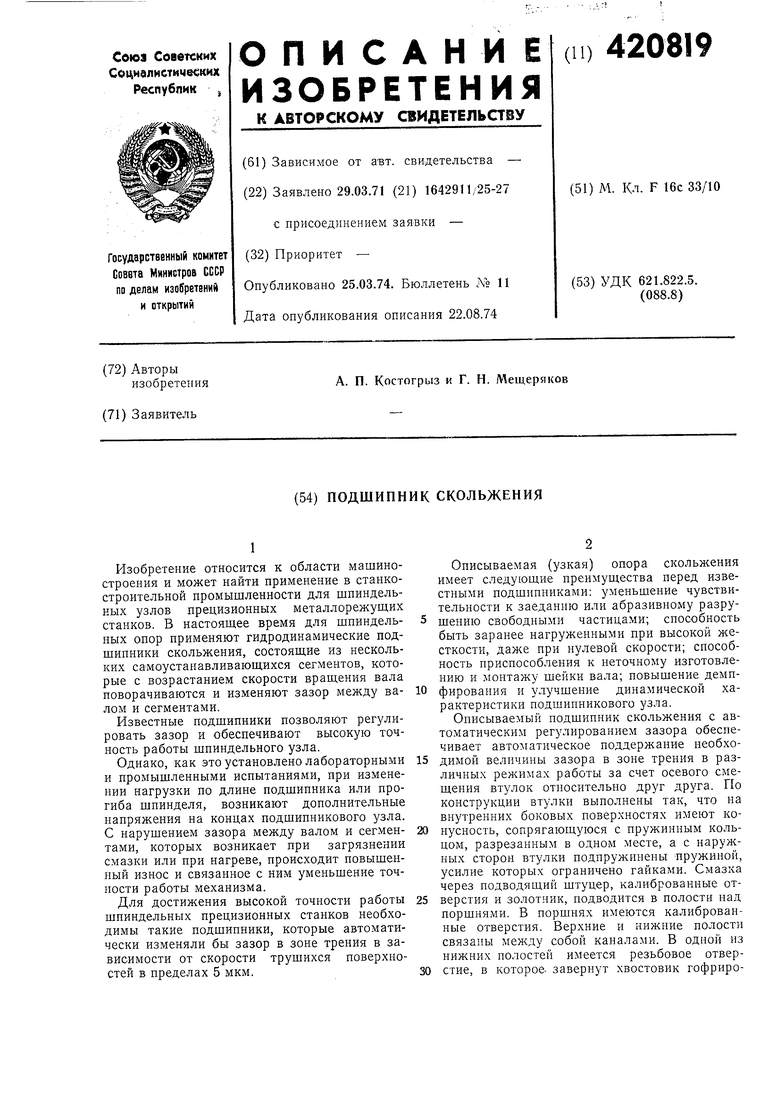

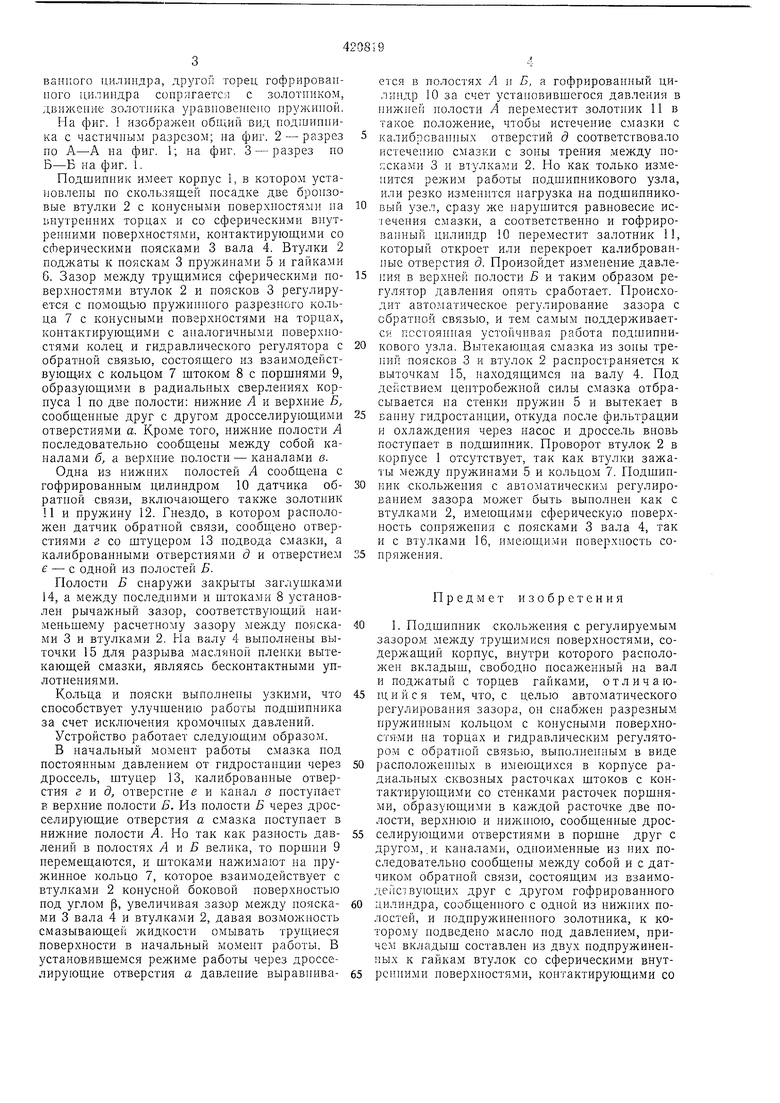

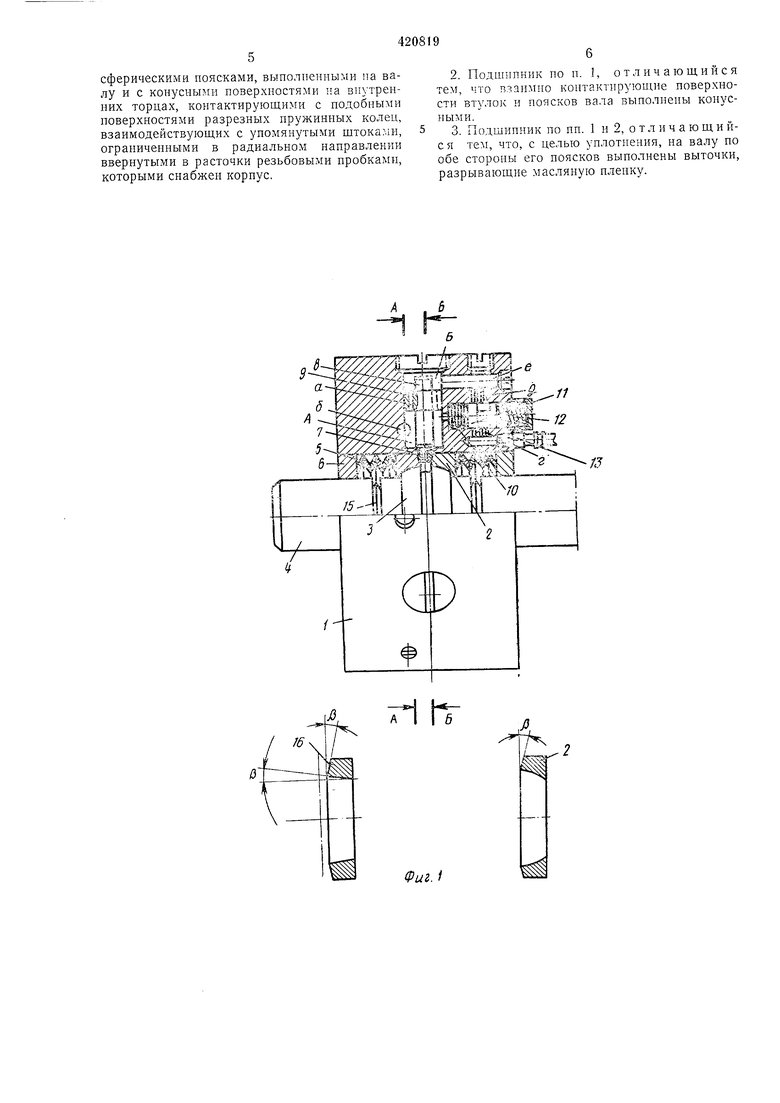

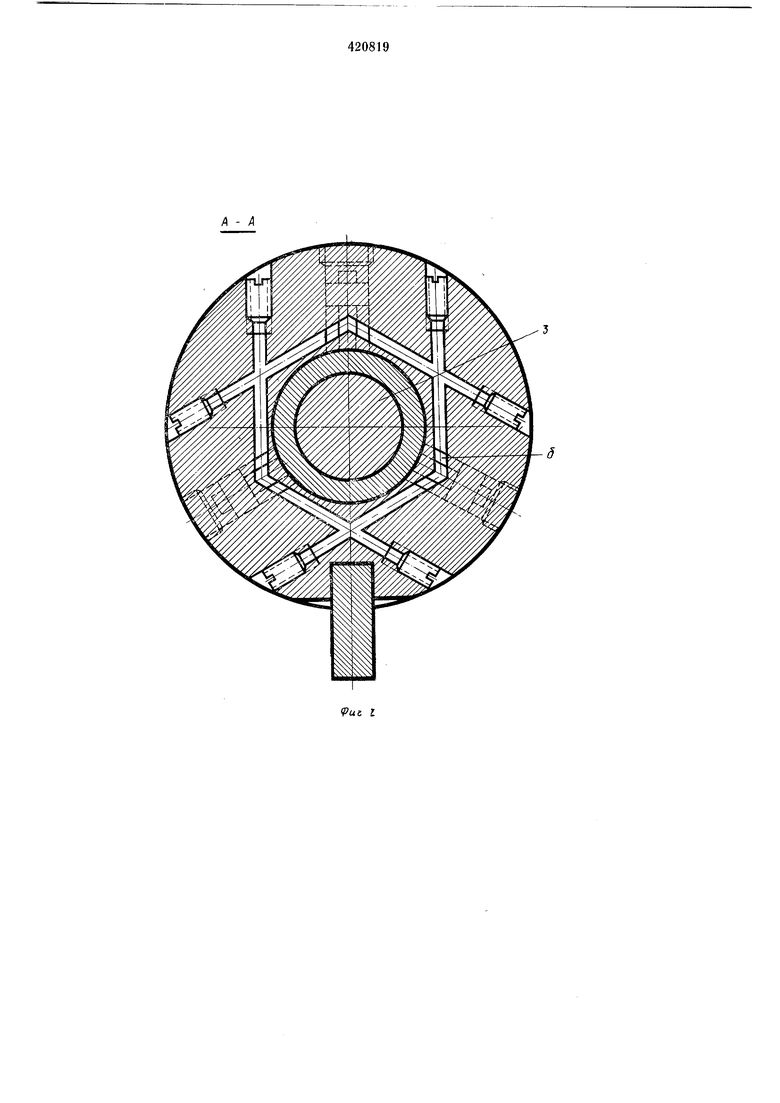

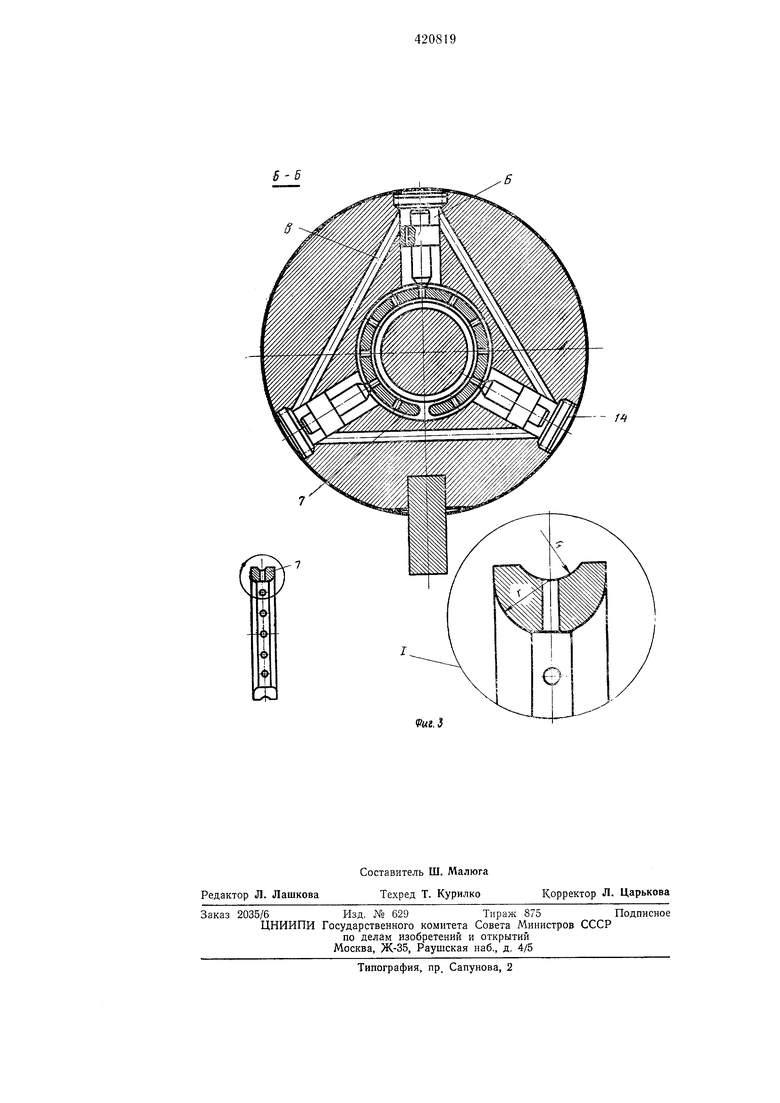

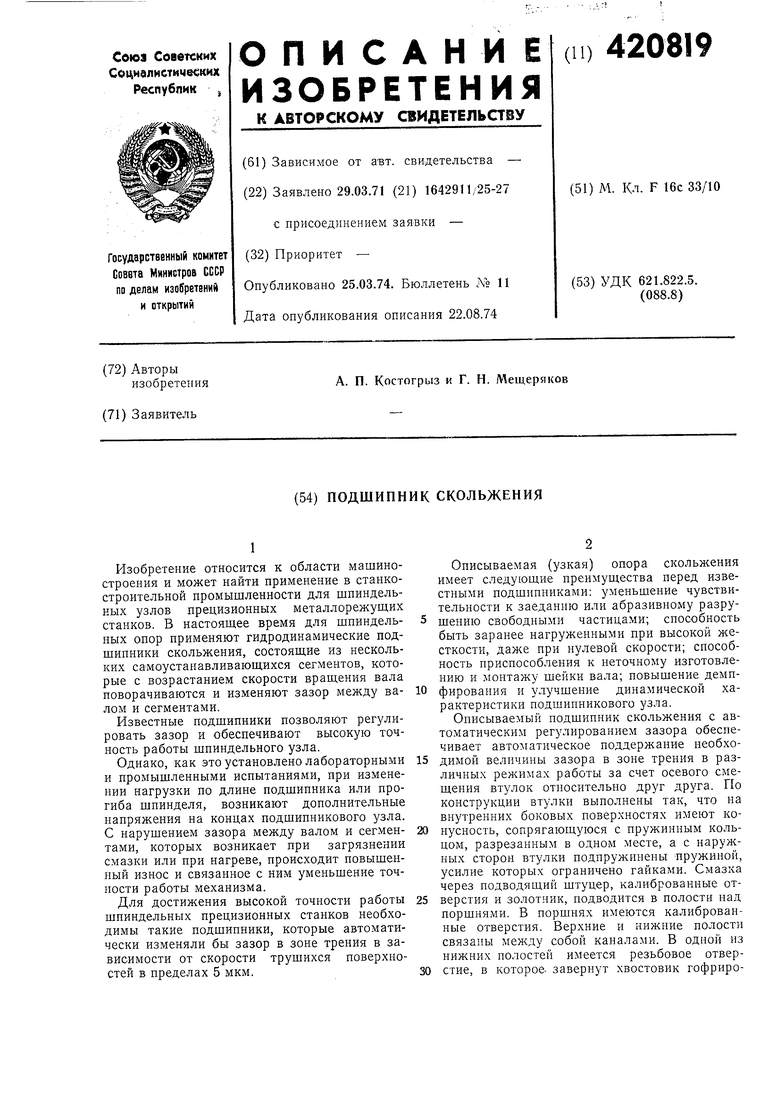

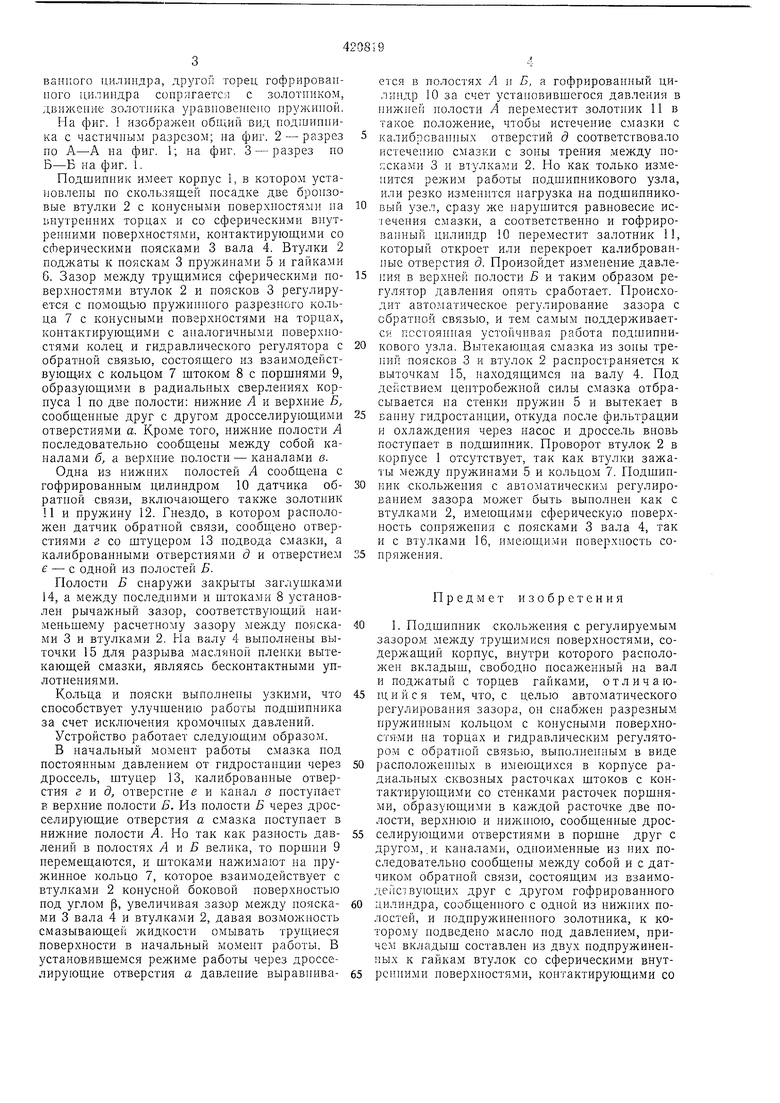

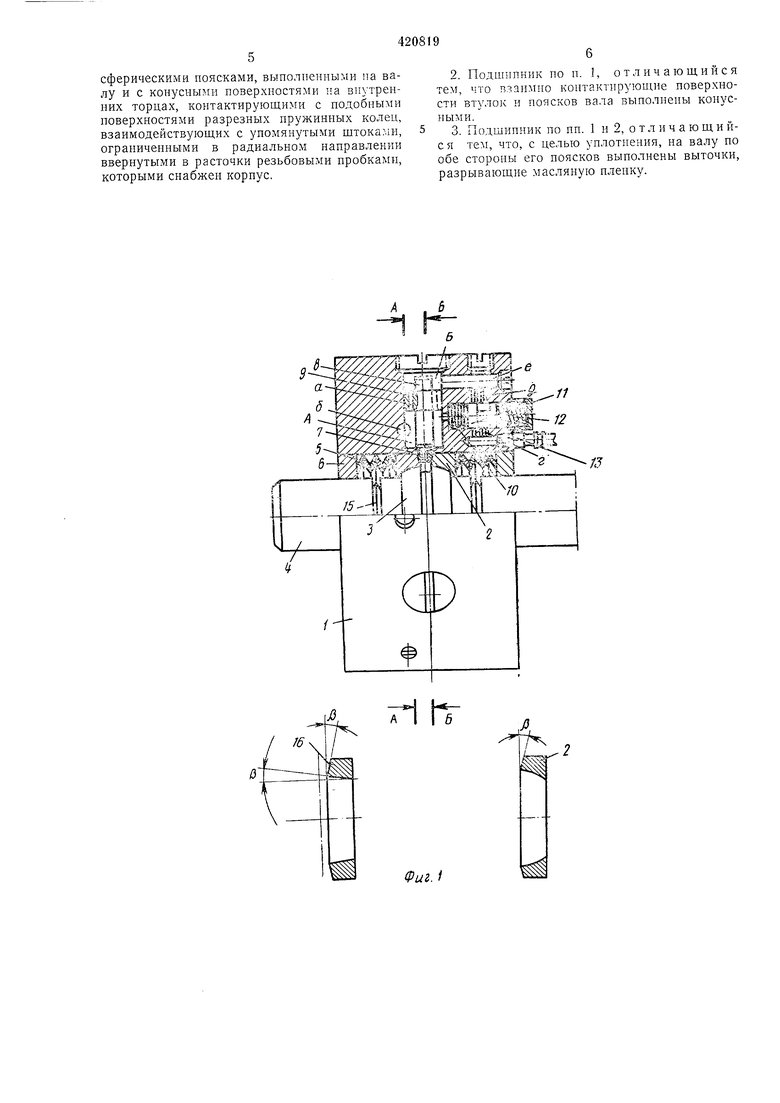

На фиг. 1 изображеи общий вид нодшинника с частичным разрезом; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 -разрез по Б-Б на фиг. 1.

Подшипник имеет корпус 1, в котором установлены по скользящей посадке две бронзовые втулки 2 с конусными поверхностями на инутренних торцах и со сферическими вцутренними поверхностями, контактирующими со сферическими поясками 3 вала 4. Втулки 2 поджаты к пояскам 3 пружинами 5 и гайками 6. Зазор между трущимися сферическими поверхностями втулок 2 и поясков 3 регулируется с помощью пружиииого разрезного кольца 7 с конусными поверхностями на торцах, контактирующими с аналогичными поверхностями колец и гидравлического регулятора с обратной связью, состоящего из взаи.модействующ.их с кольцом 7 щтоком 8 с порщнями 9, образующими в радиальных сверлениях корпуса 1 по две полости: нижние Л и верхние Б, сообщенные друг с другом дросселирующими отверстиями а. Кроме того, нижние полости А последовательно сообщены между собой каналами б, а верхиие полости - каналами в.

Одна из нижних нолостей А сообщена с гофрированным цилиндром 10 датчика обратной связи, включающего также золотник И и пружину 12. Гнездо, в котором расположен датчик обратной связи, сообщено отверстиями г со щтуцером 13 подвода смазки, а калиброванными отверстиями д и отверстием - с одной из полостей Б.

Полости Б снаружи закрыты заглущками 14, а между последними и штоками 8 установлен рычажный зазор, соответствующий наименьщему расчетному зазору между поясками 3 и втулками 2. На валу 4 выполнены выточки 15 для разрыва масляной пленки вытекающей смазки, являясь бесконтактными уплотнениями.

Кольца и пояски выполнены узкими, что способствует улучщению работы подщипника за счет исключения кромочных давлений.

Устройство работает следующим образом.

В начальный момент работы смазка под постоянным давлением от гидростанции через дроссель, штуцер 13, калиброваиные отверстия г и (, отверстие е и канал в поступает в верхние полости Б. Из полости Б через дросселирующие отверстия а смазка поступает в нижние полости А. Но так как разность давлений в полостях /1 и велика, то поршни 9 перемещаются, и щтоками нажимают на пружинное кольцо 7, которое взаимодействует с втулками 2 конусной боковой поверхностью под углом р, увеличивая зазор между поясками 3 вала 4 и втулками 2, давая возможность смазывающей жидкости омывать трущиеся поверхности в начальный момент работы. В установивщемся режиме работы через дросселирующие отверстия а давление выравнивается в полостях А а Б, я гофрированный цилиндр 10 за счет установивщегося давления в пнжией полости А переместит золотник 11 в такое положение, чтобы истечение смазки с калиброванных отверстий д соответствовало истечению смазки с зоны трения между но;;сками 3 и втулками 2. Но как только изменится режим работы подшипникового узла, или резко изменнтся нагрузка на подщипниковый узел, сразу же парущится равновесие ис1ечения смазки, а соответственно и гофрированный цилиндр 10 нереместит залотник 11, который откроет или перекроет калиброванные отверстия д. Произойдет изменение давления в верхней полости Б и таким образом регулятор давления опять сработает. Происходит авто.матическое регулирование зазора с обратной связью, и тем самым поддерживается постоянная устойчивая работа подшипникового узла. Вытекаюпдая смазка из зоны трений поясков 3 и втулок 2 распространяется к выточкам 15, находящимся на валу 4. Под действием центробежной силы смазка отбрасывается на стенки пружин 5 и вытекает в ванну гидростанции, откуда после фильтрации и охлаждения через насос и дроссель вновь поступает в подщинник. Проворот втулок 2 в корпусе 1 отсутствует, так как втулки зажаты между пружинами 5 и кольцом 7. Подщинник скольжения с автоматическим регулированием зазора может быть выполнен как с втулками 2, имеющими сферическую поверхность сопряжения с поясками 3 вала 4, так и с втулками 16, имеющими поверхность сонряжения.

Предмет изобретения

1. Подщинник скольжеиия с регулируемым зазором между трущимися поверхностями, содержащий корпус, внутри которого расположен вкладыш, свободно посаженный на вал и поджатый с торцев гайками, отличающийся тем, что, с целью автоматического регулирования зазора, он снабжен разрезным пружинным кольцом с конусными поверхностяМи па торцах и гидравлическим регулятором с обратной связью, вынолненным в виде расположенных в имеющихся в корпусе радиальных сквозных расточках штоков с контактирзющими со стенками расточек порщнями, образующими в каждой расточке две полости, верхнюю и нижнюю, сообщенные дросселирующими отверстиями в порщне друг с другом,.и каналами, одноименные из них последовательно сообщены между собой и с датчиком обратной связи, состоящим из взаимодействующих друг с другом гофрированного цилиндра, сообщенного с одной из нижних полостей, и подпружиненного золотника, к которому нодведено масло под давлением, причем вкладыш составлен из двух подпружиненных к гайкам втулок со сферическими внутренними поверхностями, контактирующими со

сферическими поясками, выполненными па валу и с конусными поверхностями на внутренних торцах, контактирующими с подобными поверхностями разрезных пружинных колец, взаимодействующих с упомянутыми щтока/ди, ограниченпыми в радиальном направлении ввернутыми в расточки резьбовыми пробками, которыми снабжен корпус.

2.Подшнпник по п. 1, отличающийся тем, что взаимно контактирующие поверхности втулок и поясков вала выполнены конусными.

3.Подшипник по пп. 1 и 2, отличающийс я тем, что, с целью уплотнения, на валу по обе стороны его поясков выполнены выточки, разрывающие масляную пленку.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОШПИНДЕЛЬ | 2013 |

|

RU2528420C1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| Управляемая муфта | 1974 |

|

SU583778A3 |

| Подшипниковый узел с газовой смазкой | 1980 |

|

SU998779A1 |

| Гидростатическая опора | 1985 |

|

SU1364785A1 |

| ГАЗОВАЯ ОПОРА | 2001 |

|

RU2224919C2 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2011 |

|

RU2479095C2 |

| Подшипниковый узел | 1976 |

|

SU737676A1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2529294C1 |

| ПЕРЕДНЯЯ ОПОРА РОТОРА ВЕНТИЛЯТОРА ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2602470C2 |

niT

Фиг.

S6

9ue,S

Даты

1974-03-25—Публикация

1971-03-29—Подача