Известны пневмогидравлические позиционирующие устройства, включающие гидропривод-позиционер; пакет пластин с отверстиями для соединения гидросистемы с каналом в корпусе гидропривода, соответствующим заданной позиции; гидроцилиндры, осуществляющие перестановку пластин; пневматические мембранные датчики, управляющие гидроцилиндрами и связанные с устройством набора координат при ручном управлении и с считывающим устройством, работающим от перфоленты. Однако такие устройства сложны и имеют относительно высокую стоимость.

Предлагаемое устройство является более простым как в целом, так и в исполнении отдельных узлов. Кроме того, при условии относительно небольшого количества позиций и редкой смены программ оно позволяет снизить стоимость изготовления и эксплуатации системы позиционирования.

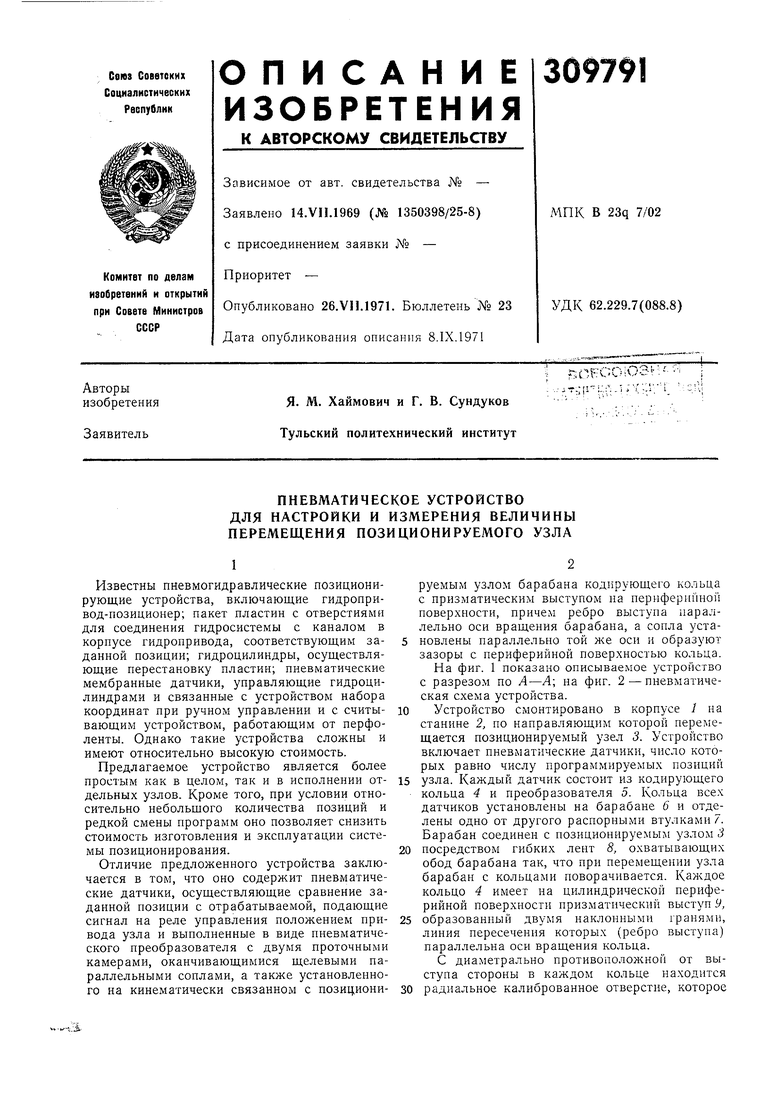

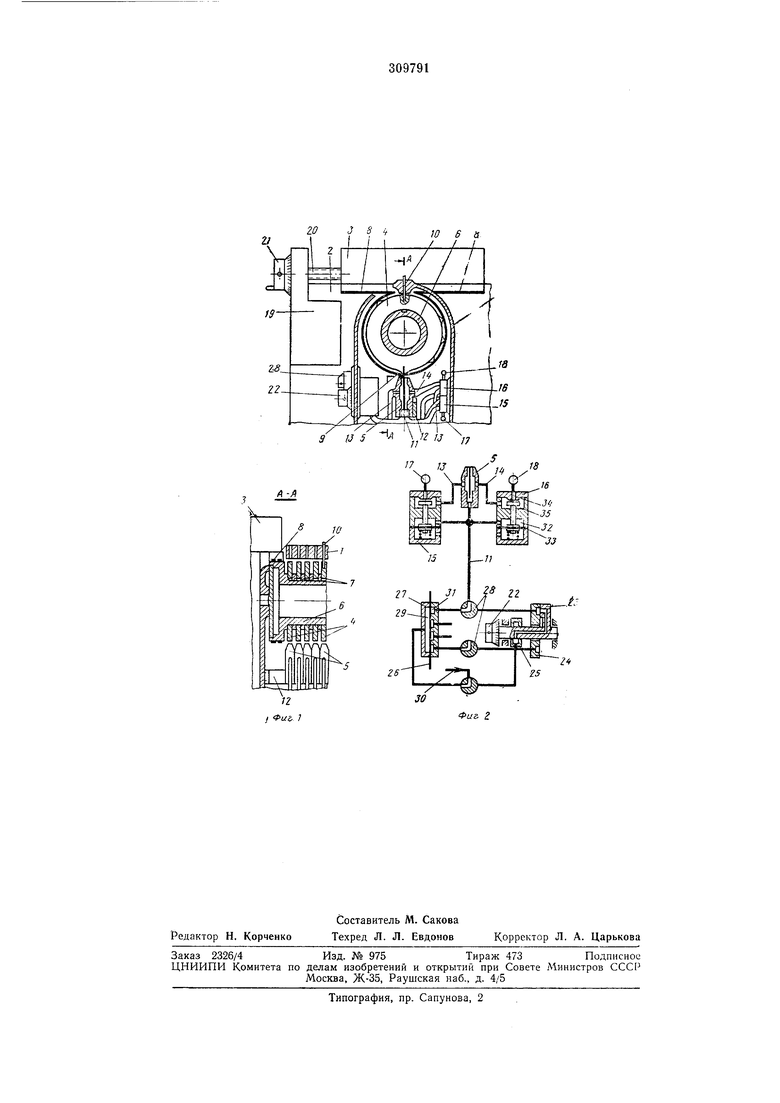

Отличие предложенного устройства заключается в том, что оно содержит пневматические датчики, осуществляющие сравнение заданной позиции с отрабатываемой, подающие сигнал на реле управления положением привода узла и выполненные в виде пневматического преобразователя с двумя проточными камерами, оканчивающимися щелевыми параллельными соплами, а также установленного на кинематически связанном с позиционируемым узлом барабана кодирующего кольца с призматическим выступом на периферийной поверхности, причем ребро выступа параллельно оси вращения барабана, а сопла установлены параллельно той же оси и образуют зазоры с периферийной поверхностью кольца. На фиг. 1 показано описываемое устройство с разрезом по Л-Л; на фиг. 2--пневматическая схема устройства.

Устройство смонтировано в корпусе / на станине 2, по направляющим которой перемещается позиционируемый узел 3. Устройство включает пневматические датчики, число которых равно числу программируемых позиций

узла. Каждый датчик состоит из кодирующего кольца 4 и преобразователя 5. Кольца всех датчиков установлены на барабане 6 и отделены одно от другого распорными втулками 7. Барабан соединен с позиционируемым узлом 3

посредством гибких лент 8, охватывающих обод барабана так, что при перемещении узла барабан с кольцами поворачивается. Каждое кольцо 4 имеет на цилиндрической периферийной поверхности призматический выступ 9,

образованный двумя наклонными граня1ми, линия пересечения которых (ребро выступа) параллельна оси вращения кольца.

позволяет при настройке запереть кольцо в положении, показанном на фиг. 1, посредством штифта 10, вводимого в него через соответствующее отверстие в корпусе /. Каждый преобразователь 5 снабжен двумя проточными камерами, в которые по трубопроводу // подводится воздух и которые заканчиваются параллельно расположенными выходными щелевыми соплами. Преобразователи размещены на прикрепленной к корпусу планке 12 так, что их щелевые сопла расположены параллельно оси вращения барабана 6 и обращены к периферийным поверхностям колец 4. Между соплами каждого преобразователя и периферийной поверхностью имеются зазоры, при изменении которых меняется давление в проточных камерах, т. е. выходные сигналы датчика.

Проточные камеры через трубки 13 и 14, реле 15 vi 16 w. трубопроводы 17 и 18 соединены с каким-либо усилительным устройством, воздействующим на привод 19, перемещающий узел 3 посредством винта 20. На винте укреплен маховичок 21 с лимбом. Каждый преобразователь 5 связан с соответствующей парой пневматических реле 15 и 16, представляющих собой стандартные элементы 4СЭППА. Выходные каналы всех реле 15 соединены с трубопроводом 17, а всех реле - с трубопроводом 18. Включение подачи воздуха производится либо вручную при помощи механизма переключения позиций, состоящего из лимба 22, пневмораздатчика 23, распределительного диска 24 и муфты 25, либо перфолентой 26, пропущенной через головку 27. Включение в работу головки с перфолентой или механизма переключения позиций производится переключателем 28. Входная камера 29 головки 27 при соответствующем положении переключателя соединена с воздущной магистралью 30. С противоположной стороны перфоленты в головке выполнены отдельные камеры 31, число которых равно числу датчиков и каждая из которых соединена с соответствующими ей преобразователем и парой реле.

Для перемещения узла 3 в какую-либо запрограммированную позицию лимб 22 устанавливается на соответствующее деление, при этом пневмораздатчик 23 помещается против того отверстия на распределительном диске 24, которое соединено с датчиком, настроенным на данную позицию, а затем включают подачу узла в нужном направлении и подвод воздуха от сети.

При соответствующем положении переключателя 28 воздух поступает к преобразователю 5 и в камеры 32 пневматических реле /5 И 16. Мембраны 33 прогибаются, открывая

норм.ально закрытые .выходы 34 из камер 35, и трубки 13 и М соединяются соответственно с трубопроводами 17 и 18. В процессе движения узла 3 барабан 6 с

кольцами 4 поворачивается. При приближении выступа 9 на соответствующем кодирующем кольце к соплам зазоры между соплами и поверхностью кольца уменьшаются, в результате чего выходные сигналы, поступающие из

преобразователя 5 по трубкам 13 и 14 в реле и дальше - на усилитель, увеличиваются, что вызывает переключение скорости узла на «ползучую. Как только ребро выступа 9 располагается симметрично между соплами преобразователя 5, выходные сигналы включают подачу узла 3.

При работе системы от перфоленты 26 соединение преобразователя 5 и пары реле 15 и 16, соответствующих заданной позиции, с

воздущной магистралью осуществляется посредством отверстия, пробитого на перфоленте против соответствующей камеры 31.

Перенастройка программы производится поворотом кодирующих колец 4 относительно

барабана 6, причем предварительно фиксируются положения барабана, заданные предыдущей программой, щтифт 10 вводится в кольцо 4, затем узел 3 переводится маховичком 21 в новое положение, и штифт 10 вынимается из

соответствующего отверстия в кольце 4.

Предмет изобретения

1. Пневматическое устройство для настройки и измерения величины перемещения позиционируемого узла, например, в станке, содержащее пневматические датчики положения и механизм переключения позиций, отличающееся тем, что каждый пневматический датчик, подающий команду на пневматическое реле управления приводом узла, выполнен в виде пневматического преобразователя с двумя проточными камерами, оканчивающимися

щелевыми параллельными соплами, и установленного на кинематически связанном с позиционируемым узлом барабане кодирующего кольца с призматическим выступом на периферийной поверхности, нричем ребро выступа

параллельно оси вращения барабана, а сопла установлены параллельно той же оси и -образуют зазоры с периферийной поверхностью кольца. 2. Устройство по п. 1, отличающееся тем,

что с целью последовательного перемещения узла в несколько запрограммированных позиций, количество содержащихся в нем пневматических датчиков равно числу позиций.

iVs

л -A

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКИЙ (ГИДРАВЛИЧЕСКИЙ)ДАТЧИК | 1970 |

|

SU284562A1 |

| Устройство для запоминания положений позиционируемого рабочего органа | 1973 |

|

SU473591A1 |

| ПНЕВМАТИЧЕСКИЙ ПРИБОР ДЛЯ АКТИВНОГО КОНТРОЛЯ КОНИЧЕСКИХ РОЛИКОВ | 1993 |

|

RU2080982C1 |

| Устройство для передачи сигналов с кодоимпульсной модуляцией | 1961 |

|

SU151229A1 |

| Устройство для ввода информации | 1979 |

|

SU877512A1 |

| Пневматический повторитель | 1980 |

|

SU941709A2 |

| ТЕХНОЛОГИЧЕСКИЙ КАРТРИДЖ И ЭЛЕКТРОФОТОГРАФИЧЕСКОЕ УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2007 |

|

RU2431171C2 |

| Датчик отношения давлений газа | 1986 |

|

SU1384984A1 |

| Пневматическое программное устройство | 1974 |

|

SU608124A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ ДЛЯ СИСТЕМЫ НАКАЧИВАНИЯ ШИНЫ | 2013 |

|

RU2570853C1 |

Даты

1971-01-01—Публикация