(54) ПНЕВМАТИЧЕСКСе ПРОГРАММНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕРПОЛЯТОР | 1970 |

|

SU272415A1 |

| УНИВЕРСАЛЬНАЯ ЦИФРОВАЯ УПРАВЛЯЮЩАЯ МАШИНА | 1965 |

|

SU170218A1 |

| Устройство для передачи информации | 1980 |

|

SU935999A1 |

| ПНЕВМАТИЧЕСКОЕ КОМАНДНОЕ УСТРОЙСТВО | 1970 |

|

SU276513A1 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ СТРУЙНАЯ ЦИФРОВАЯ | 1967 |

|

SU205102A1 |

| Устройство для ввода информации | 1979 |

|

SU877512A1 |

| ЦИФРОВАЯ ПНЕВМОГИДРАВЛИЧЕСКА: ПРОГРАММНО-СЛЕДЯЩАЯ СИСТЕМА | 1971 |

|

SU428359A1 |

| Устройство для записи диаграммы перемещения бурильного инструмента | 1975 |

|

SU546700A1 |

| Устройство для регистрации времени прихода и ухода | 1975 |

|

SU539305A1 |

| ПНЕВМОГИДРАВЛИЧЕСКОЕ СТРУЙНОЕ ЦИФРОВОЕ УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ | 1968 |

|

SU209565A1 |

1

Изобретение относится к средствам пневмоавтоматнкн и, прежде всего, к программным устройствам управления циклическими процессанн. Устройство может быть использовано для автоматизации периодических технологических процессов, состоящих из отдельных операций и характеризующихся определенным положмжем позиционных нсполнительных механизмов и заданными значеннямн технологических параметров. Этим требованиям удовлетворяет шнрокий класс объектов химической, пищевой, полиграфической и других отраслей промышленности.

Для автоматизации таких объектов в настоящее время используется, большое число разнообразных устройств управления, среди которых можно выделнть устройства, содержащие узлы считывания с перфолент. Применение перфолент позволяет преодолеть трудности, возникающие при наладке и переналадке устройства управления, так как при этом сокращается объем монтажных работ н наладка сводится к замене перфоленты.

Известный пневматический блок управления содержит перфоленту с питающими и приемными соплами, которые через усилители давления и мощности подключены к выходным каналам устройства, а также fyJ9oгoвxoдoвый

элемент ИЛИ, входы которого могут быть подключены к датчикам непосредственно нлн через логнческие схемы, определяющие условие перехода к следующему такту. Выход многовходового элемента ИЛИ соединен с приводом 5 перфоленты {i .

К недостаткам этого устройства следует отнести то, что для реализации конкретного алгорнтма управления необходима разработка дополнительных схем на входе модуля ИЛИ, что усложняет структуру входных цепей, затрудняет поиск неисправностей и снижает ремонтопригодность устройства. Кроме того, прн проектировании дополнительных схем необходим анализ промежуточных тактов с целью защиты устройства от ложных срабатываний, 5 что связано с дополнительными аппаратурными затратами.

Наиболее близким по технической сущности и достигаемому результату к предложенному является пневматическое программное устройство, предназначенное для управления технологическимн циклическими процессами и содержащее перфоленту, соединенную с приводом, узел считывания, питающие сопла узла считывания соединены с источником сжатого воздуха,

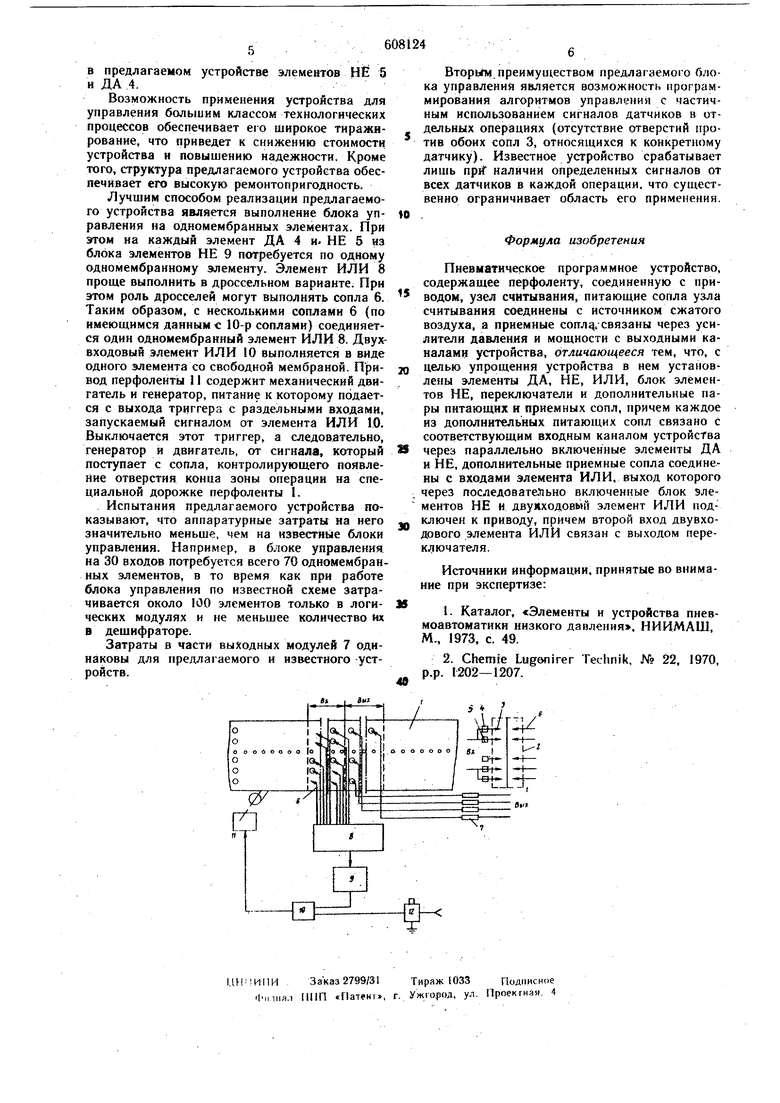

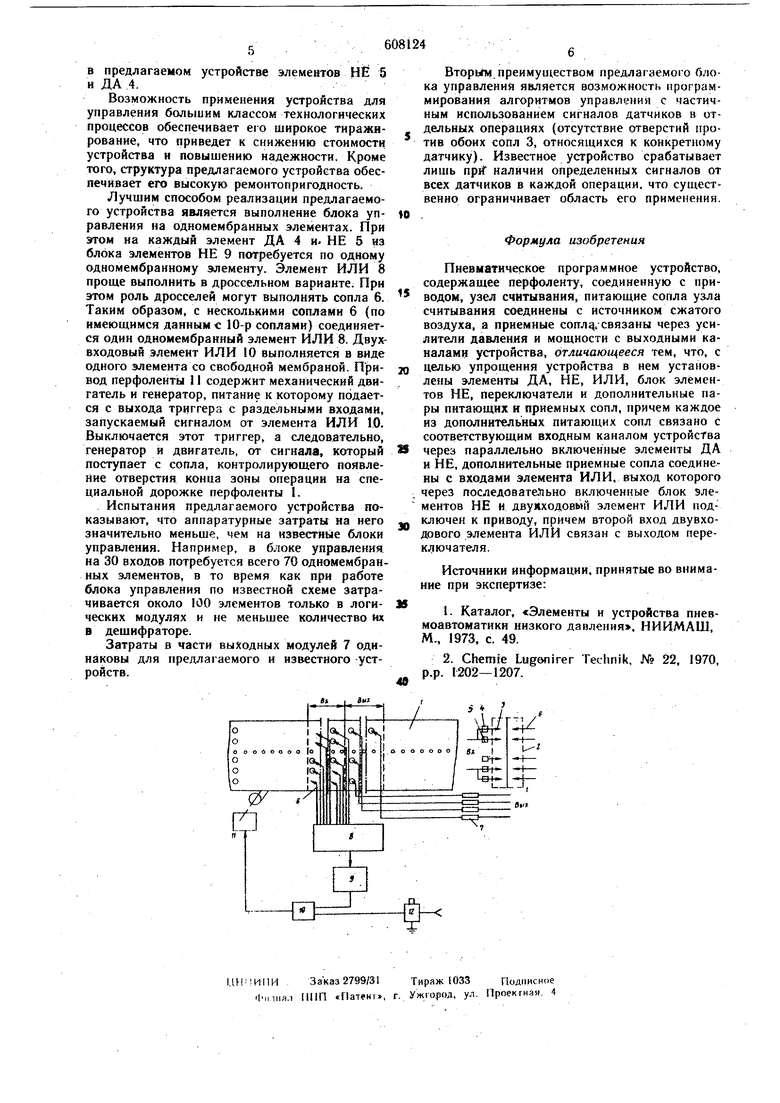

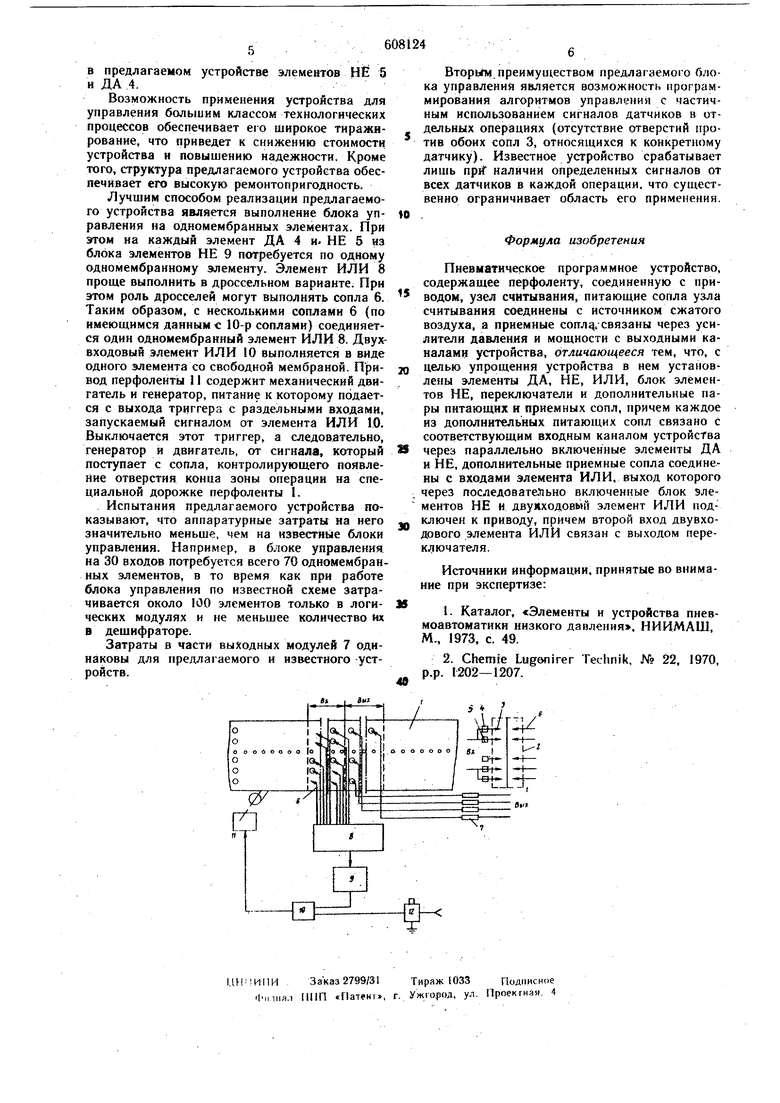

, а приемные сопла связаны через усилители давления и мощности с выходными каналами устройства 2). Использование перфоленты, кодирующей состояние выходных каналов устройства, а также определенная структура, основанная на цепочке логических модулей «равнозначность, повысили надежность и эффективность применения устройства управления. Недостатком его является конструктивная сложность, так как каждому датчику на объекивте соответствует довольно сложный логический модуль в самом устройстве. Кроме того, прииятая структурная схема устройства формулирует определенные требования к сигналам от датчиков, наличие которых проверяется в каждом такте. Цель изобретения - упрощение конструкции устройства. Это достигается тем, что в нем установлены элементы ДА, НЕ, ИЛИ, блок элементов НЕ, переключатели и дополнительные пары питающих и приемных сопл, причем каждое из дополнительных питающих сопл связано с со ПППНИТРПКНМХ ПНТЯ1Л1ПИУ ГППЛ ГЯЯЯЯНП г СПответствующим входным каналом устройства через параллельно включенные элементы ДА и НЕ, дополнительные приемные сопла соединены с входами элемента ИЛИ, выход кото-Jрого через последовательно включенные блок элементов НЕ и двухвходовыи элемент ИЛИ подключен к приводу, причем второй вход двух ходового элемента ИЛИ связан с выходом переключателя. На чертеже схематически изображено устроиство. Оно Содержит перфоленту 1, разбитую на зоны {на чертеже показана одна из зон), соответствующие технологическим операциям {причем в каждой зоне имеется выходной «Вых. и дополнительный входной «Вх. участки), узел 2 считывани я, питающие сопла 3 которого на участке «Вых. соединены с источником сжатого воздуха, а на дополнительном участке - дополнительные питающие сопла 3 попарно подключены через элементы ДА 4 и НЕ 5 к соответствующему входному каналу устройства; приемные сопла 6 узла считывания 2 на выходном участке «Вых. срязан я через усилители 7 давления и мощности с выходными каналами устройства, а на дополнительном входном участке «Вх. дополнительные приемные сопла 6 соединены со входами элемента ИЛИ 8, который Через блок элементов НЕ 9 и двухвходовыи ИЛИ 10 подключен к приводу 11 пер4юленты. Второй вход двухвходового элемента ИЛИ 0 связан с переключателем 12 кнопкой ручного привода перфоленты. Устройство работает следующим образом. Кам(дый из входов устройства управления через отверстия в перфоленте 1 сообщаются с двумя приемными фплами 6. При этом выбраны три варианта перфорации отверстий на перфоленте 1 напротив дополнительных питающих сопл 3, соединенных с элементами НЕ 5 и ДА 4. Условие перехода к следующей технологической операции определяется наличием сигнала на данном входе - отверстие пробивается против соответствующего дополнительного сопла 3, соединенного с элементом НЕ 5; отсутствием сигнала на данном входе - отверстие пробивается против соответствующего дополнительного сопла 3, соединеннаго с элементом ДА 4. Отверстия на перфоленте не пробиваются, если сигнал на данном входе не учитывается при .переходе к следующей операции. Исходя из этого, начало технологического процесса или переход от одной технологичес 1|хиьл,л,ч.%.« ruftfi. ич. - 1 I ;л. Г1чсч операции к другой будет представляться нулевым сигналом на выходе элемента ИЛИ 8 и единичным сигналом на выходе блока элементов НЕ 9. Это вызовет срабатывание привода 11, который передвигает перфоленту на длину зоны операции и блокирует питание дополнительных питающих сопл 3 выходного участка. После остановки перфоленты возобнов ляется питание этих сопл и на выходе устройства управления в соответствии с перфорацией выходного участка появляются сигналы, определяющие переключение исполнительных механизмов. Предлагаемое устройство позволяет реализовать алгоритмы управления с частичным использованием в отдельных операциях сигналов датчиков, подключенных к устройству управ (отсутствие отверстий против обоих ти„ 3, соединенных с данным входом), g ом случае переход к новому алго у управления данным объектом связан только с заменой перфоленты и не требует перекоммутации как на входе, так и на выходе устройства управления. Функциональные возможности предлагаемого устройства и способ их реализации можно продемонстрировать при проведении технолорического процесса в реакторе, где контролируется температура. Повышение ею некоторого уровня Т сигнализируется датчиком ДТ. По требованию технологического регламента операция I (01) дозирования компонентов возможна только при температуре ниже Т, т. е. при отсутствии сигнала датчика температуры ДТ. Условием готовности к выгрузке продукта (02) является выдержка реагентов в реакторе в течение времени t при температуре Т. И, наконец, операция 3 (03) - заполнение мерников - не зависит от температуры в реакторе. При программировании блоков для управления этим процессом важно учитывать, что при операции 1 (01) перфорируется отверстие против сопла ДТ, при операции 2 (02) - перфорируется отверстие напротив сопла ДТ, при операции 3 (03) отверстия не перфорируются. При изменении технологического процесса алгоритм управления реализуется с помощью новой перфоленты, что свидетельствует о простоте переналадки устройства. Ожидаемый технико-экономический эффект от использования предлагаемого устройства обусловлен следующими соображениями. Прежде всего, выделение дополнительного участка перфоленты позволяет отказаться от логических схем на входе устройства, которые, как правило, сложнее используемых в предлагаемом устройстве элементов НЕ 5 и ДА 4. Возможность применения устройства для управления большим классом технологических процессов обеспечивает его широкое тиражирование, что приведет к снижению стоимости устройства и повышению надежности. Кроме того, структура предлагаемого устройства обеспечивает его высокую ремонтопригодность. Лучшим способом реализации предлагаемого устройства является выполнение блока управления на одномембраиных элементах. При этом на каждый элемент ДА 4 и. НЕ 5 из блока элементов НЕ 9 потребуется по одному одномембранному элементу. Элемент ИЛИ 8 проще выполнить в дроссельном варианте. При этом роль дросселей могут выполнять сопла 6. Таким образом, с несколькими соплами 6 (по имеющимся данным с 10-р соплами) соединяется один оДномембранный элемент ИЛИ 8. Двухвходовый элемент ИЛИ 10 выполняется в виде одного элемента со свободной мембраной- Привод перфоленты 11 содержит механический двигатель и генератор, питание к которому подается с выхода триггера с раздельными входами, запускаемый сигиалом от элемента ИЛИ 10. Выключается этот триггер, а следовательно, геиератор и двигатель, от сигнала, который поступает с сопла, контролирующего появление отверстия конца зоны операции на специальной дорожке перфоленты 1. Испытания предлагаемого устройства показывают, что аппаратурные затраты на него значительно меньше, чем на известные блоки управления. Например, в блоке управления на 30 входов потребуется всего 70 одномембранных элементов, в то время как при работе блока управления по известной схеме затрачивается около 100 элементов только в логических модулях и не меньшее количество их в дешифраторе. Затраты в части выходных модулей 7 одинаковы для предлагаемого и известного устройств.

Вторым преимуществом предлагаемого блока управления является возможность программирования алгоритмов управления с частичным использованием сигналов датчиков в отдельных операциях (отсутствие отверстий против обоих сопл 3, относящихся к конкретному датчику). Известное устройство срабатывает лишь npif наличии определенных сигналов от всех датчиков в каждой операции, что существенно ограничивает область его применения. Формула изобретения Пневматическое программное устройство, содержащее перфоленту, соединенную с приводом, узел считывания, питающие сопла узла считывания соедииены с источником сжатого воздуха, а приемные сопл. связаны через усилители давления и мощности с выходными каналами устройства, отличающееся тем, что, с целью упрощения устройства в нем установлены элементы ДА, НЕ, ИЛИ, блок элементов НЕ, переключатели и дополнительные пары питающих и приемных сопл, причем каждое из дополнительных питающих сопл связано С соответствующим входным каналом устройства через параллельно включенные элементы ДА и НЕ, дополнительные приемные сопла соединены с входами элемента ИЛИ, выход которого через последовательно включенные блок элементов НЕ и двукходовый элемент ИЛИ подключен к приводу, причем второй вход двувходового элемента ИЛИ связан с выходом переключателя. Источники информации, принятые во внимание при экспертизе: 1.Каталог, «Элементы и устройства пневмоавтоматики низкого давления. НИИМАШ, М., 1973, с. 49. 2.Cheniie Lugenirer Teclinik, № 22, 1970, p.p. 1202-1207.

Авторы

Даты

1978-05-25—Публикация

1974-07-22—Подача