Изобретение относится к способу получения углеграфитовых и металлографитовых композиций, Предназначенных, в частности, для изготовления электрощеток.

Характеристики углеграфитовых и металлографитовых изделий в значительной степени зависят от вида, свойств и количества применяемых связующих материалов. Эффективность выбора связующего определяется взаимодействием различных факторов, важнейшими из которых являются различия в дисперсности, форме частиц, адгезионной способности каждого из компонентов, входящих в нужную

КОМ1ПОЗИЦИЮ.

Особенности материалов, применяемых для электрощеточного производства, обычно практически не учитываются в существующих технологических процессах при выборе типа и количества связующего. Например, в серийных технологических процессах раствор бакелита в спирте добавляется к шихте, состоящей из смеси графита и порошков олова, свинца и меди, удельная поверхность которых весьма различна.

С целью оптимального распределения и выбора определенного типа связующего для каждого из применяемых компонентов щихты, улучшения электрофизических и антифрикционных характеристик изделий предлагается пресспорощки для электрощеток делать из материалов, предварительно смешанных со связующим (каждый в определенной пропорции). Указанный технологический прием позволяет производить индивидуальный подбор связующих материалов для каждого вида сырья и точно регулировать процентное содержание связки в зависимости от требований, предъявляемых к готовым изделиям. После смещения со связующим каждый из материалов в

отдельности может подвергаться различной технологической обработке - вальцеванию, размолу, просеву, а затем смещиваться между собой в заданной пропорции. Полученная композиция прессуется и подвергается дальнейшей обработке по требуемой схеме.

Пример. Изготовление электрощеточного материала по предлагаемому способу.

Для изготовления электрощеточного материала, состоящего из графита, дисульфида

молибдена и медного порошка, имеющих резко отличающуюся степень развития поверхности, каждый из перечисленных материалов в отдельности смешивают со связующим в следующих соотношениях (в %):

1- График100

Бакелитовый лак26

После этого берут 250 г первого компонента (190 г графита и 60 г бакелитового лака), 300 г второго компонента (270 г графита и 30 г бакелитового лака) и 450 г третьего компонента (440 г графита и 10 г бакелитового лака), перемешивают между собой и полученную массу прессуют в заготовки щеток заданного размера.

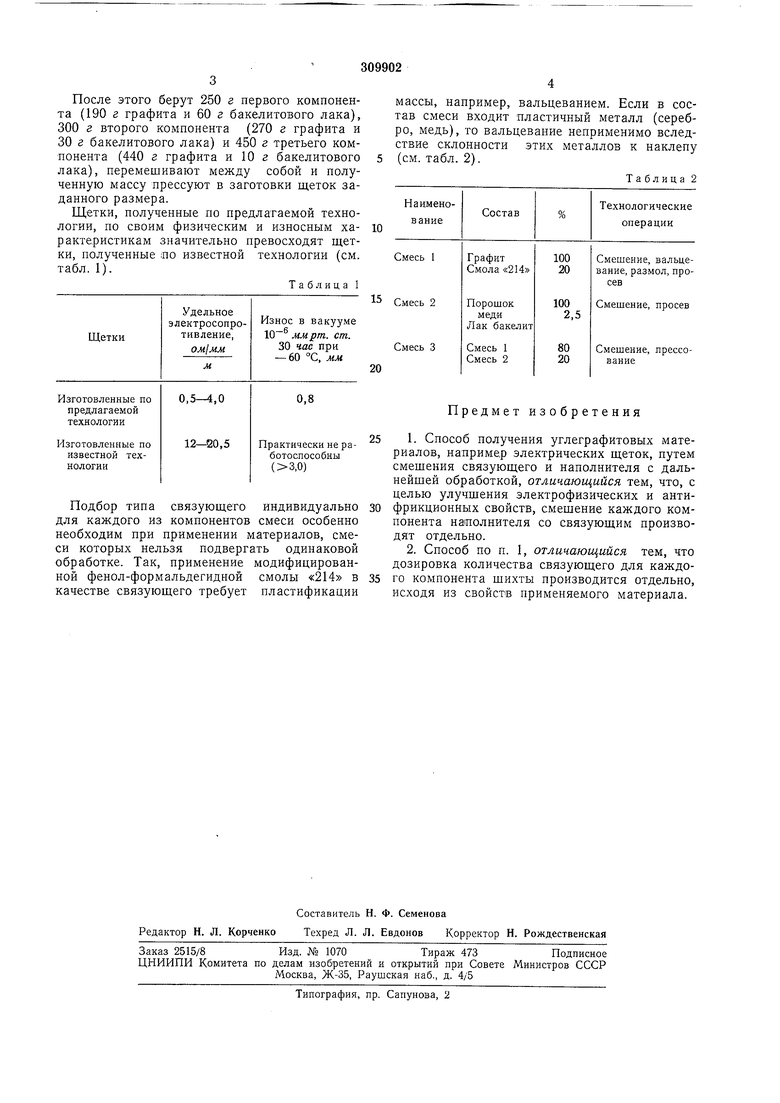

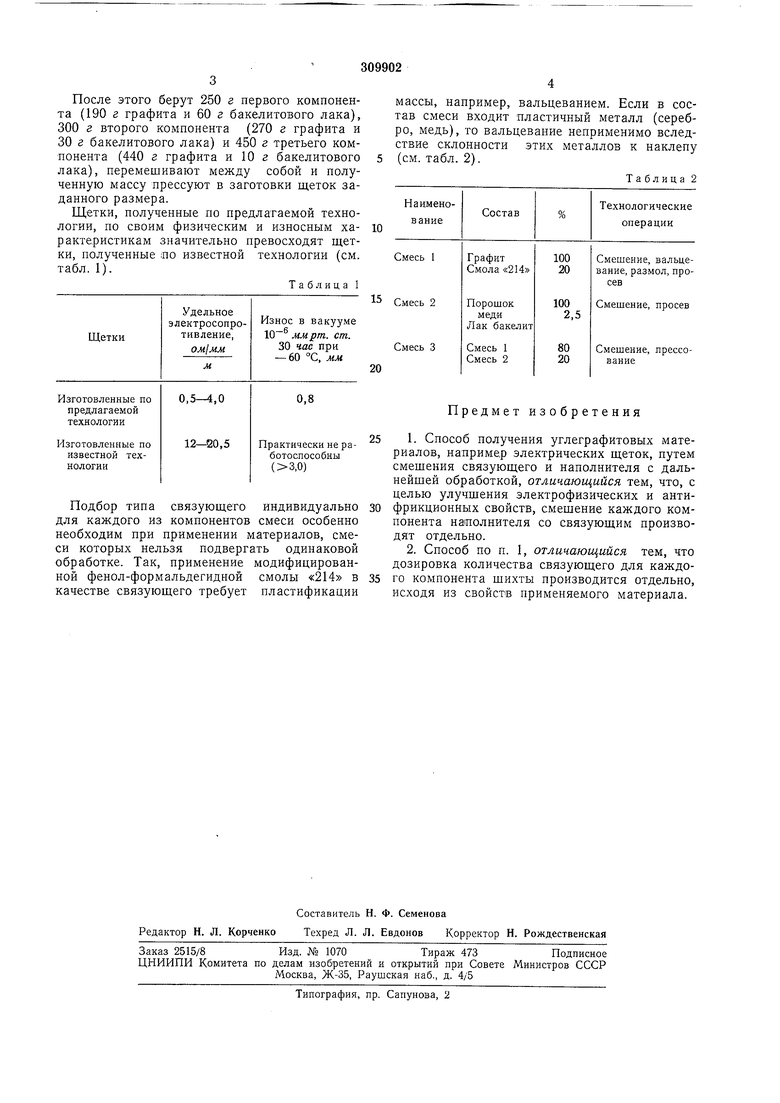

Щетки, полученные по предлагаемой технологии, по своим физическим и износным характеристикам значительно превосходят щетки, полученные ло известной технологии (см. табл. 1).

Таблица 1

массы, например, вальцеванием. Если в состав смеси входит пластичный металл (серебро, медь), то вальцевание неприменимо вследствие склонности этих металлов к наклепу (см. табл. 2).

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЩЕТОЧНЫЙ МАТЕРИАЛ | 1973 |

|

SU386464A1 |

| ЭЛЕКТРОЩЕТОЧНЫЙ УГЛЕРОДИСТЫЙ МАТЕРИАЛ | 1970 |

|

SU274210A1 |

| Электрощеточный материал | 1979 |

|

SU826469A1 |

| ЭЛЕКТРОЩЕТОЧНЫЙ МАТЕРИАЛ | 1972 |

|

SU347845A1 |

| Способ изготовления электрощеточного материала | 1972 |

|

SU437166A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ВСТАВОК ТОКОСЪЕМНИКОВ ЭЛЕКТРИЧЕСКОГО ТРАНСПОРТА | 1994 |

|

RU2109645C1 |

| Кислотостойкий футеровочный материал | 1980 |

|

SU1143757A1 |

| Металлокерамическая щетка для электрических машин | 1975 |

|

SU542276A1 |

| Электрощеточный материал | 1973 |

|

SU444291A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОВОГО ПОКРЫТИЯ НА СФЕРИЧЕСКИХ МИКРОТВЭЛАХ | 2022 |

|

RU2790857C1 |

Подбор типа связующего индивидуально 30 для каждого из компонентов смеси особенно необходим при применении материалов, смеси которых нельзя подвергать одинаковой обработке. Так, применение модифицированной фенол-формальдегидной смолы «214 в 35 качестве связующего требует пластификации Предмет изобретения 1.Способ получения углеграфитовых материалов, например электрических щеток, путем смешения связующего и наполнителя с дальнейшей обработкой, отличающийся тем, что, с целью улучшения электрофизических и антифрикционных свойств, смещение каждого компонента наполнителя со связующим производят отдельно. 2.Способ по п. I, отличающийся тем, что дозировКа количества связующего для каждого компонента шихты производится отдельно, исходя из свойств применяемого материала.

Даты

1971-01-01—Публикация