(54) ЭЛЕКТРОЩЕТОЧНЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2093308C1 |

| Способ изготовления спеченного металлографитового материала | 1976 |

|

SU599928A1 |

| Электрощеточный материал | 1982 |

|

SU1045318A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ЭЛЕМЕНТОВ | 1990 |

|

RU2030044C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2013 |

|

RU2535932C2 |

| Металлокерамическая композиция для электрощетки | 1984 |

|

SU1239777A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ | 1971 |

|

SU309902A1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ ДЛЯ ТОКОСЪЕМНЫХ СКОЛЬЗЯЩИХ КОНТАКТОВ | 1995 |

|

RU2126457C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1993 |

|

RU2086056C1 |

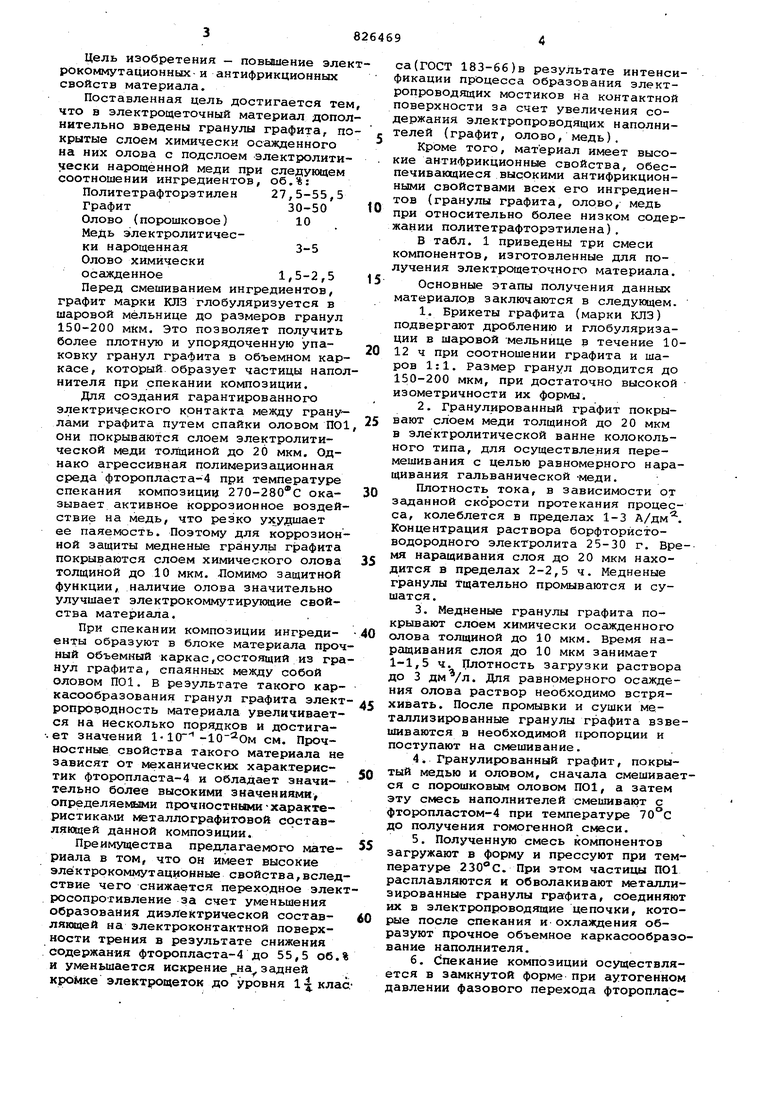

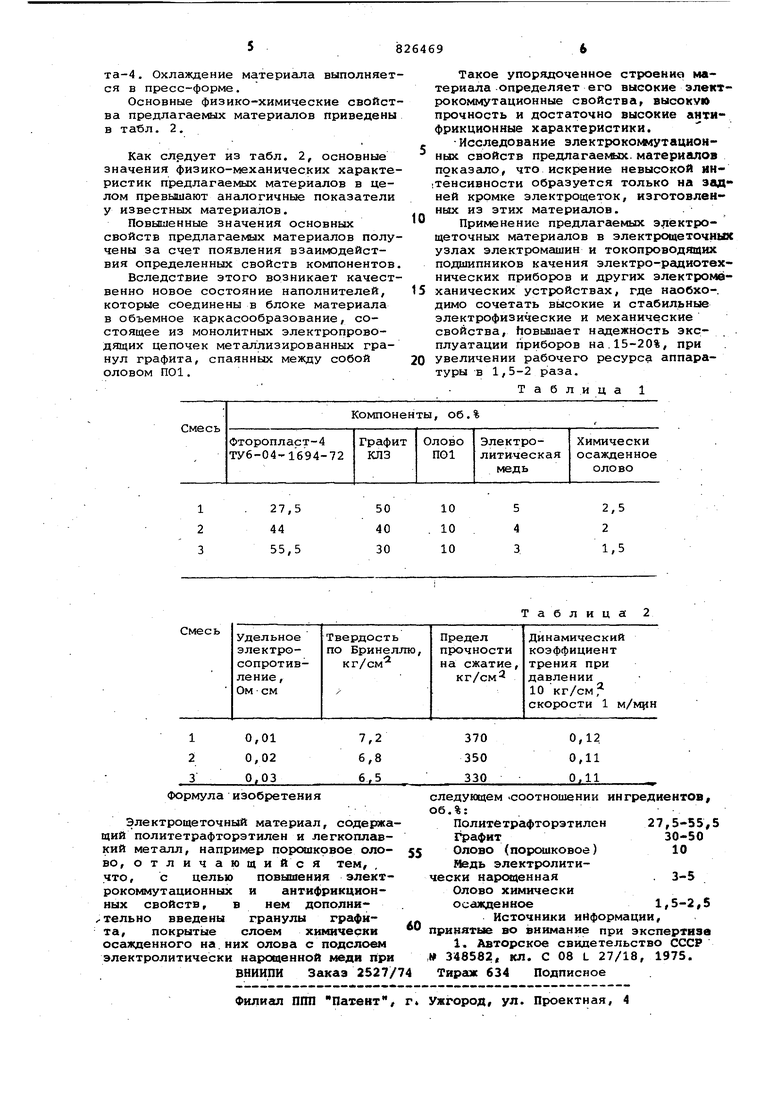

. 1 Изобретение относится к электротехнике, в частности к материалам. для скользящих электрических контактов и токопроводящих подшипников скольжения в электроприборных узлах трения, оно может быть использовано при изготовлении электрощеток для коммутационных устройств и различных электромашин, антиэлектростатических подшипниковых вкладышей, а также дру гих электромеханических устройств в микроминиатюрном исполнении. Известен электрощеточный материал содержащий политетрафторэтилен (фторопласт-4) и легкоплавкий металл, на пример олоао pL . Наряду с такими по.ложительными свойствами, как высокие электропрово дящие характеристики, известный мате риал обладает низкой износостойкостью и недостаточно высокими элект рокоммутационными свойствами. 1, Низкие антифрикционные свойства (высокий коэффициент трения сколь жения и низкая износостойкость), выз ванные участием в процессе сухого трения скольжения электроконтактной пары металл-полимерная композиция, не протектированных частиц никеля, что влияет на повьшение коэффициента тре ния и момента трения, а также скрайбирующим воздействием частиц никеля осколочной формы на контактирующую поверхность, что определяет взаимный интенсивный износ деталей трущейся электроконтактной пары. 2, Недостаточно высокие электрокомму т ационн-ые свойства, высокое переходное электросопротивление и предельно допустимый класс 1 электрокоммутационных свойств, определяемые высоким процентным содержанием фторопласта-4 в композиции (до 70 об.%), вызывающим образование значительного количества, диэлектрических пленок на элек15роконтактной поверхности в процессе работы пары и повышению переходного электросопротивления и малым процентным содержанием металлических наполнителей (до 40 об.%), приводящим к образованию недостаточного количества электропроводящих мостиков на большей части контактируклцей поверхности электрощетки, что вызывает искрение на ее передней и задней кромках, соответствующее предельно допустимому 1 классу электрокоммутационных свойств согласно ГОСТ 183-66. Цель изобретения - повышение элек рокоммутационных и антифрикционных свойств материала. Поставленная цель достигается тем что в электрощеточный материал допол нительно введены гранулы графита, по крытые слоем химически осажденного на них олова с подслоем электролитически нарощенной меди при следующем соотношении ингредиентов, об,%: Политетрафторэтилен 27,5-55,5 Графит30-50 Олово (порошковое) 10 Медь электролитически нарощенная3-5 Олово химически осажденное1,5-2,5 Перед смешиванием ингредиентов, графит марки КЛЗ глобуляризуется в шаровой мельнице до размеров гранул 150-200 мкм. Это позволяет получить более плотную и упорядоченную упаковку гранул графита в объемном каркасе, который образует частицы напол нителя при спекании композиции. Для создания гарантированного электрического контакта между гранулами графита путем спайки оловом ПО они покрываются слоем электролитической меди толщиной до 20 мкм. Однако агрессивная полимериэационная среда фторопласта-4 при температуре спекания композиции 270-280 С оказывает активное коррозионное воздей ствие на медь, что резко ухудшает ее паяемость. Поэтому для коррозион ной защиты медненые гранулы гiэaфитa покрываются слоем химического олова толщиной до 10 мкм. Ломимо защитной функции, наличие олова значительно улучшает электрокоммутирующие свойства материала.. При спекании композиции ингредиенты образуют в блоке материала про ный объемный каркас,состоящий из гра нул графита, спаянных между собой оловом ПО1. в результате такого кар касообразования гранул графита элек ропроэодность материала увеличивается на несколько порядков и достига. ет значений 1-ID -Ю Ом см. Прочностные свойства такого материала не зависят от механических характеристик фторопласта-4 и обладает значительно более высокими значениями определяемыми прочностнымихарактеристиками металлографитовой составляющей данной композиции. Преимущества предлагаемого материала в том, что он имеет высокие элёктрркоммутационные свойства,вслед ствие чего снижается переходное элек росопротивление за счет уменьшения образования диэлектрической составлякицей на электроконтактной поверхности трения в результате снижения содержания фторопласта-4 до 55,5 об и уменьшается искрение на задней кромке электрощеток до уровня са(ГОСТ 183-66 )в результате интенсиикации процесса образования электопроводящих мостиков на контактной оверхности за счет увеличения соержания электропроводящих наполниелей (графит, олово, медь). Кроме того, материал имеет высоие антифрикционные свойства, обеспечивающиеся высокими антифрикционными свойствами всех его ингредиентов (гранулы графита, олово, медь при относительно более низком содерании политетрафторэтилена). В табл. 1 приведены три смеси компонентов, изготовленные для поучения электрощеточного материала. Основные этапы получения данных материалов заключаются в следующем. 1.Брикеты графита (марки КЛЗ) подвергают дроблению и глобуляризации в шаровой мельнице в течение 1012 ч при соотношении графита и шаров 1:1. Размер гранул доводится до 150-200 мкм, при достаточно высокой изометричности их формы. 2.Гранулированный графит покрывают слоем меди толщиной до 20 мкм в электролитической ванне колокольного типа, для осуществления перемешивания с целью равномерного наращивания гальванической -меди. Плотность тока, в зависимости от заданной скорости протекания процесса, колеблется в пределах 1-3 А/дм. Концентрация раствора борфторйстоводородного электролита 25-30 г. Время наращивания слоя до 20 мкм находится в пределах 2-2,5 ч. Медненые гранулы тщательно промываются и сушатся . 3.Медненые гранулы графита покрывают слоем химически осажденного олова толщиной до 10 мкм. Время наращивания слоя до 10 мкм занимает 1-1,5 ч. Плотность загрузки раствора до 3 дмVл. Для равномерного осаждения олова раствор необходимо встряхивать. После промывки и сушки металлизированные гранулы графита взвешиваются в необходимой пропорции и поступают на смешивание. 4i Гранулированный графит, покрытый медью и оловом, сначала смешивается с порошковым оловом ПО1, а затем эту смесь наполнителей смешивают с фторопластом-4 при температуре 70 С до получения гомогенной смеси. 5.Полученную смесь компонентов загружают в форму и прессуют при температуре 230С. При этом частицы ПО1 расплавляются и обволакивают металлизированные гранулы графита, соединяют их в электропроводящие цепочки, которые после спекания и-охлаждения образуют прочное объемное каркасообразование наполнителя. 6.Спекание композиций осуществляется в замкнутой форме при аутогенном давлении фазового перехода фторопласта-4. Охлаждение материала выполняется в пресс-форме.

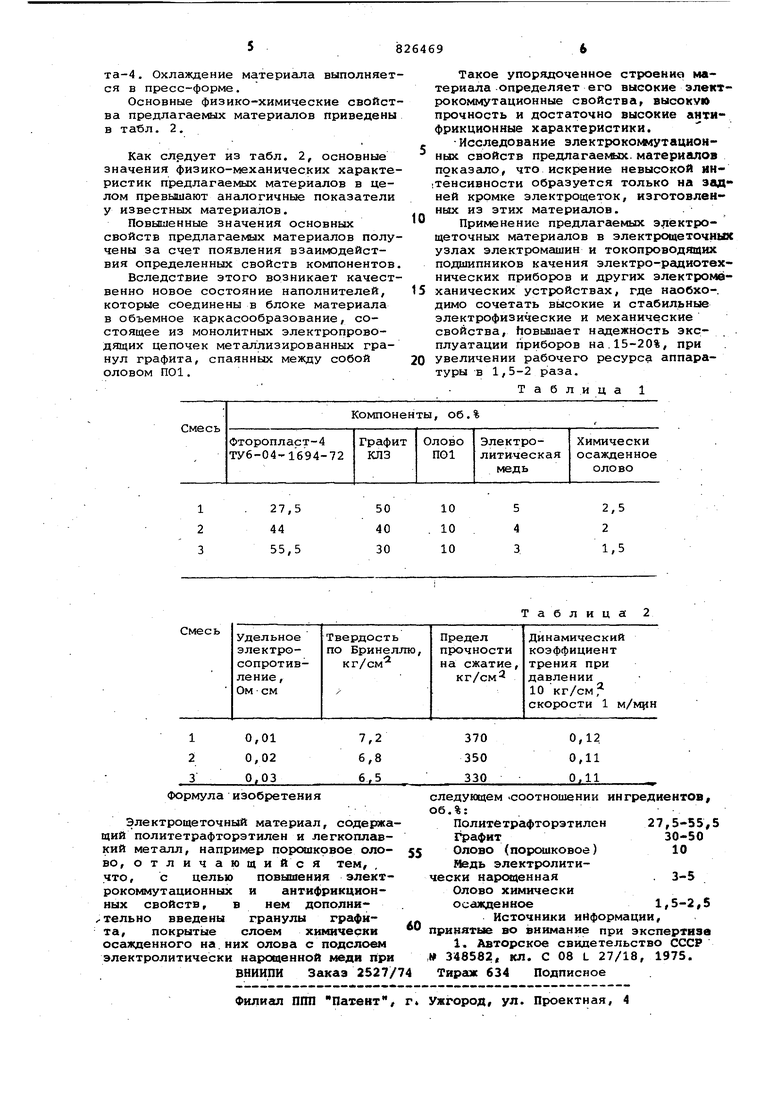

Основные физико-химические свойства предлагаемых материалов приведены в табл. 2.

Как следует из табл. 2, основные значения физико-механических характеристик предлагаемых материалов в целом превышают аналогичные показатели у известных материалов.

Повышенные значения основных свойств предлагаемых материалов получены за счет появления взаимодействия определенных свойств компонентов.

Вследствие этого возникает качественно новое состояние наполнителей, которые соединены в блоке материала в объемное каркасообразование, состоящее из монолитных электропроводящих цепочек металлизированных гранул графита, спаянных между собой оловом ПО1.

Такое упорядоченное стрюенио материала определяет его высокие электрокоммутационные свойства, ВЫСОКУЮ прочность и достаточно высокие антифрикционные характеристики.

Исследование электрокоммутационных свойств предлагаегФос. материалов показало, что искрение невысокой ян.тёнсивности образуется только на задней кромке электрощеток, изготовленных из этих материалов.

0

Применение предлагаемых электрощеточных материалов в электрощеточных узлах электромашин и токопроводящих подшипников качения электро-радиотвхнических приборов и других электромеханических устройствах, где наобходимо сочетать высокие и стабильные электрофизические и механические свойства, hoBbBuaeT нгщежность эксплуатации приборов на.15-20%, при увеличении рабочего ресурса аппара0туры в 1,5-2 раза.

Таблица

Таблица

Авторы

Даты

1981-04-30—Публикация

1979-08-07—Подача