Гидравлическая передача предназначается для замены механической передачи в тех случаях, где требуется быстрое, плавное и непрерывное изменение скорости вращения приводимого вала от некоторого максимума до нуля и обратно.

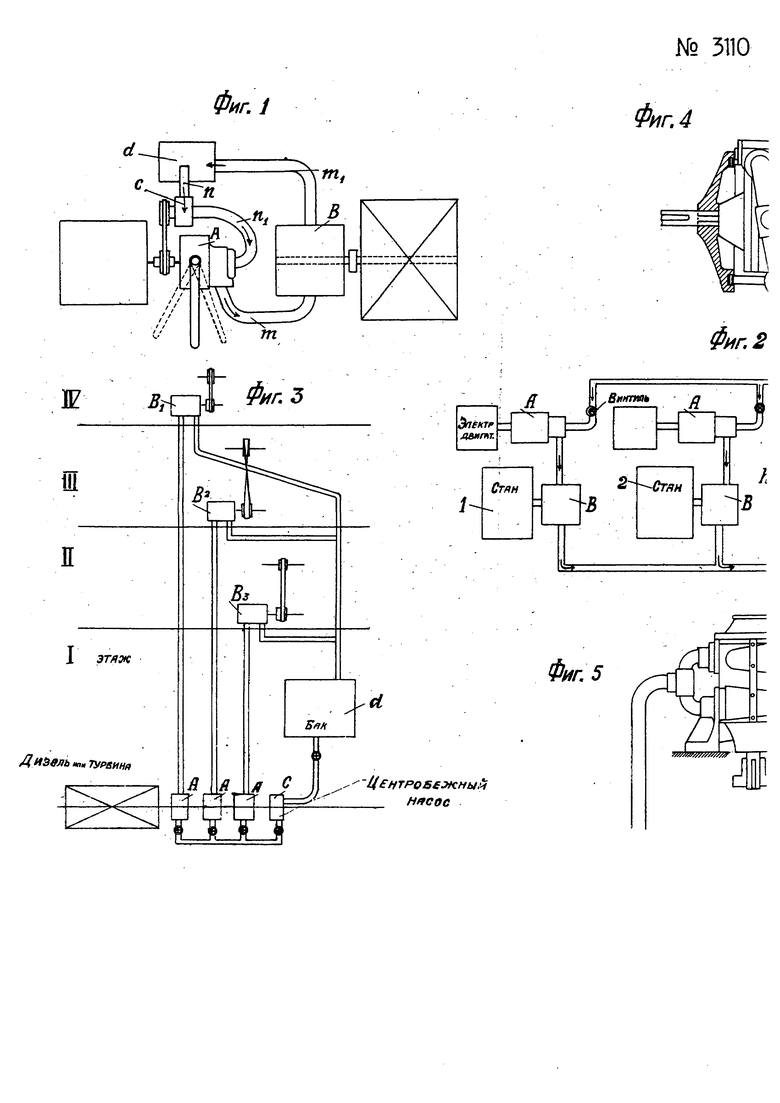

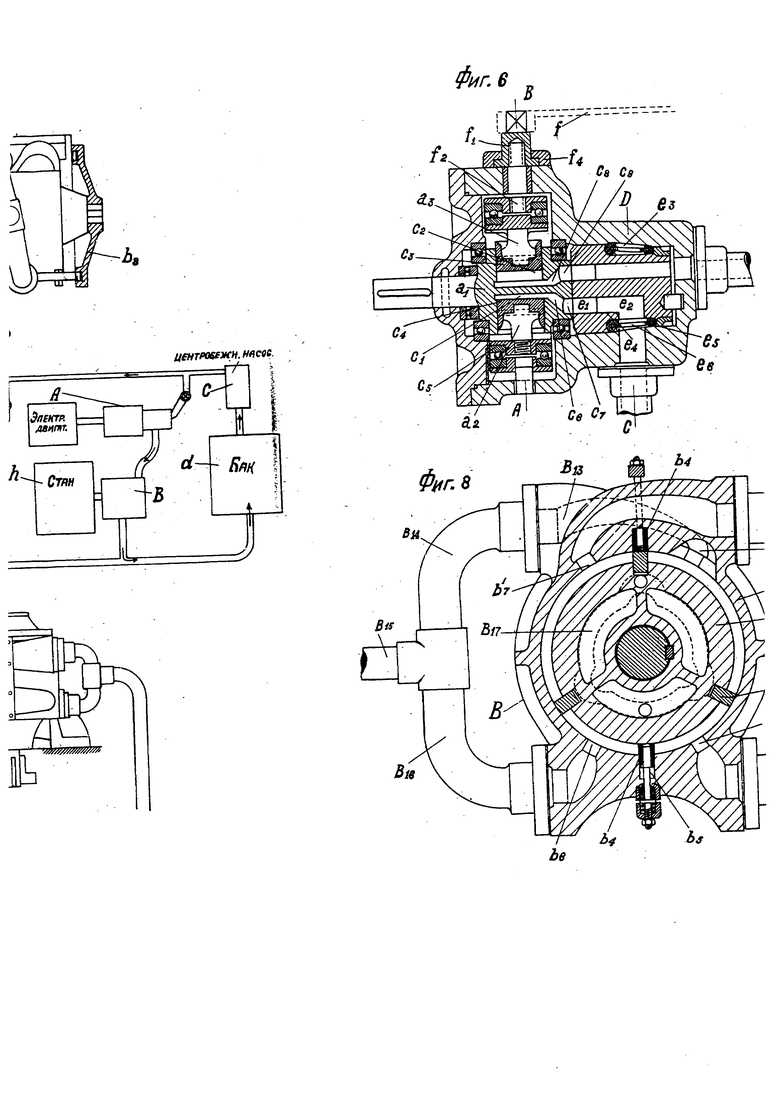

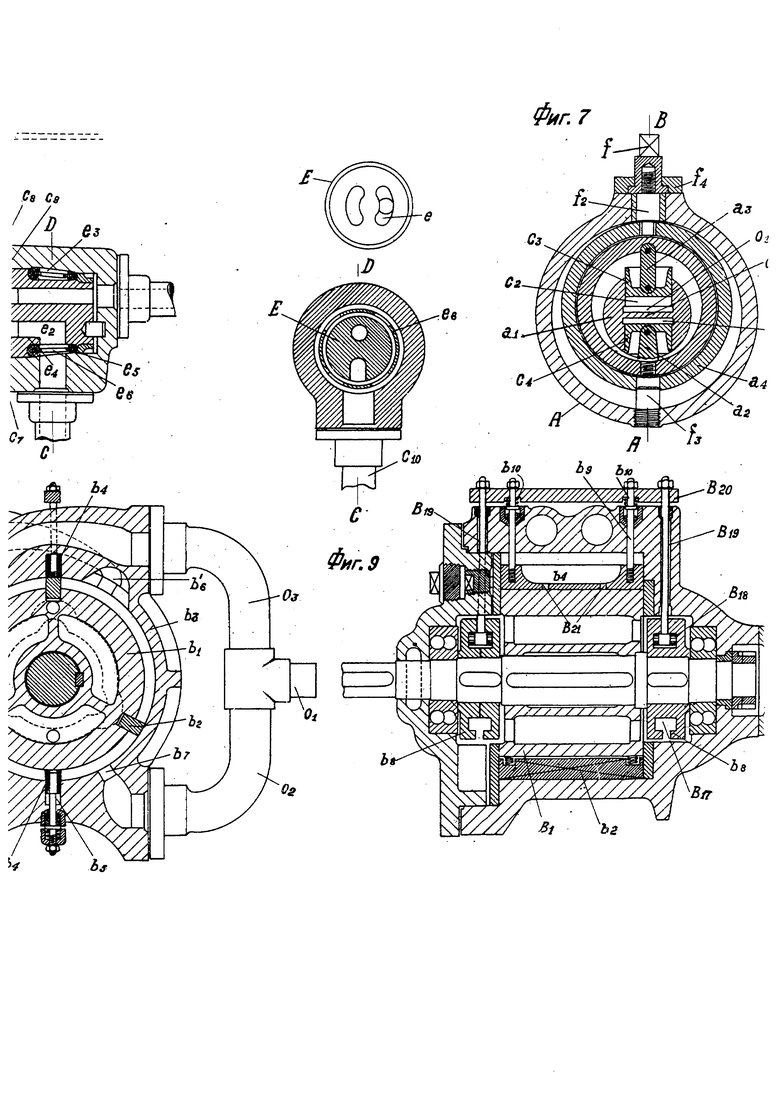

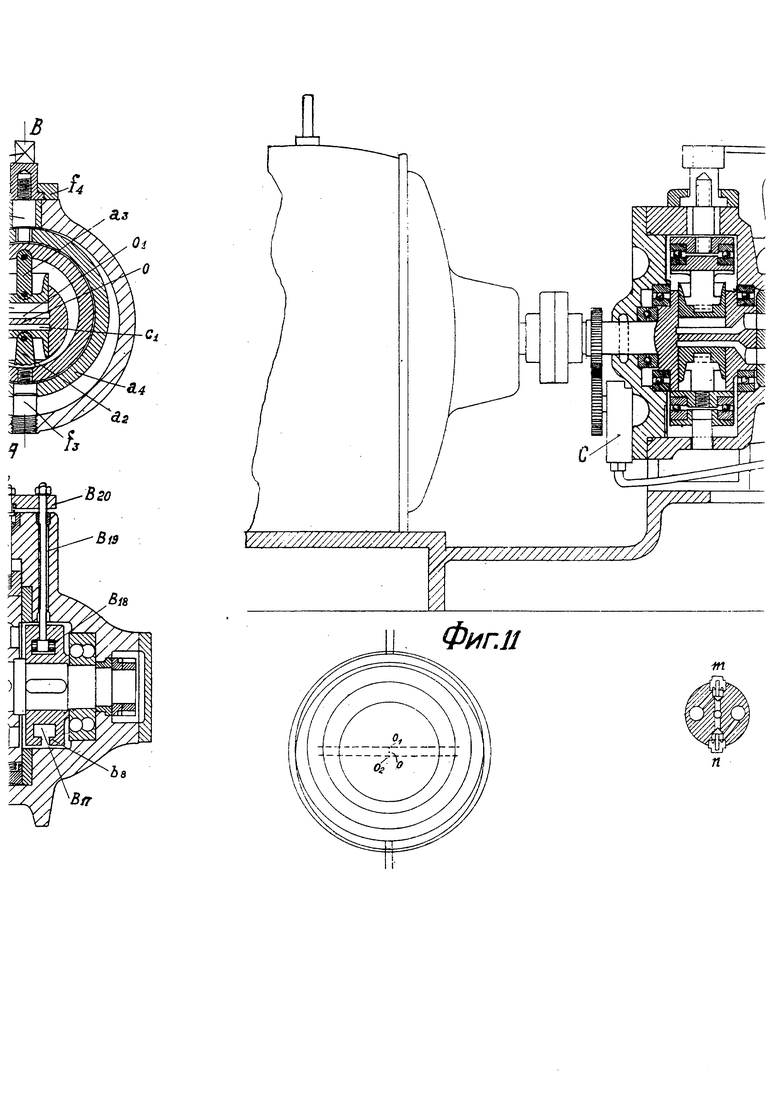

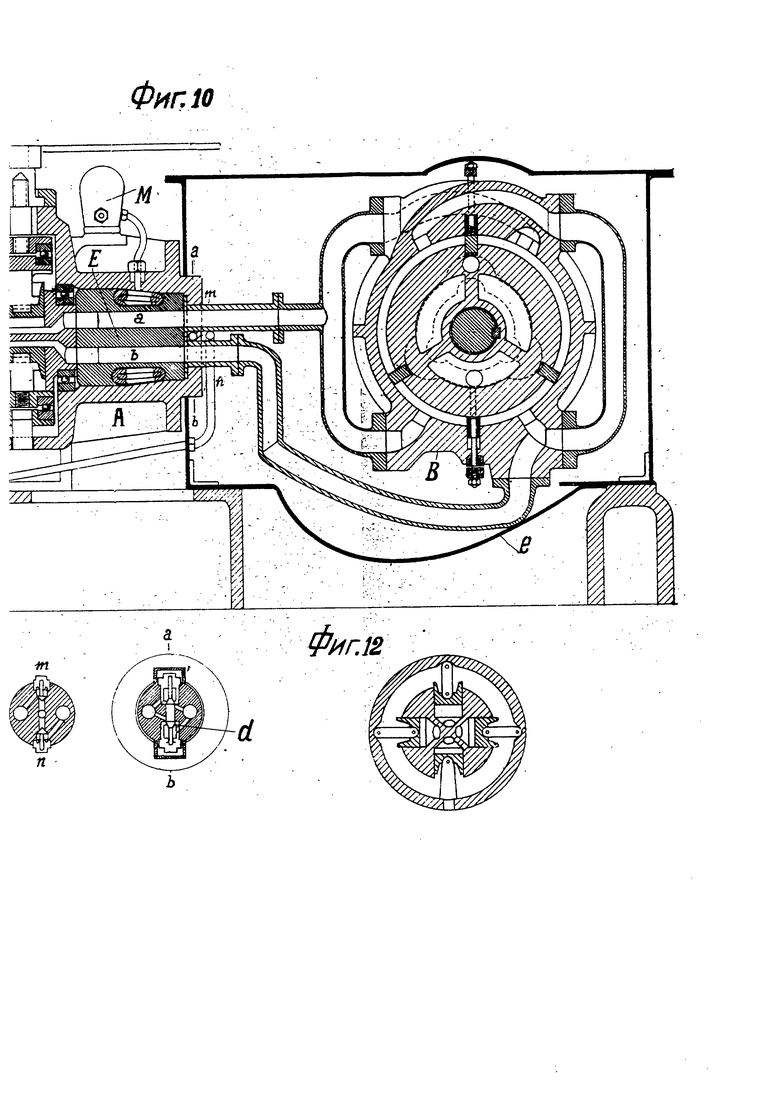

На прилагаемых чертежах изображено: на фиг. 1 - схема одинарной гидравлической передачи; на фиг. 2 - гидравлическая передача для целого ряда станков; на фиг. 3 - гидравлическая передача в силовой установке фабрики или завода; на фиг. 4 изображен боковой вид и разрез по шайбам системы при нагруженных кулачковых шайбах; на фиг. 5 изображена установка с вертикальной осью; на фиг. 6 - продольный разрез насоса А; на фиг. 7 - поперечный разрез его; на фиг. 8 - поперечный разрез приемника В; на фиг. 9 - продольный разрез его; на фиг. 10 изображено видоизменение передачи; на фиг. 11 - схема золотника и на фиг. 12 изображена схема четырехцилиндрового гидравлического насоса.

Гидравлическая передача состоит из двух основных частей: 1) насоса А (фиг. 6, 7) и 2) вращающего механизма В (фиг. 8, 9) приемника.

Изменение скорости вращающего механизма находится в зависимости от объема жидкости, подаваемого насосом в него в единицу времени. Уменьшая этот поступающий объем жидкости, тем самым уменьшаем число оборотов вала вращающего механизма (приводимого вала).

Насос А состоит из барабана а1, (фиг. 7), в котором расположены попарно цилиндрические гнезда, перпендикулярно к оси. барабана С1 и С2. В этих гнездах скользят поршни С3 и С4, связанные посредством штоков а2 и а3 с кольцом а4, ось которого O1 эксцентрично расположена по отношению оси барабана О. Шток а2 шарнирно соединен с поршнем С4 и скреплен с подвижной половиной кольца а4.

Кольцо а4 состоит из подвижной внутренней части и наружной неподвижной.

Шток а3 шарнирно связан с кольцом а4 и шарнирно-с поршнем С3. При вращении барабана a1 подвижная часть кольца а4, расположенная на шариках С5 (фиг. 6), также увлекается, и каждый поршень при обороте на 360° делает один ход от центра О (всасывание) и один ход к центру О (выталкивание жидкости). Этот ход, поршней С4 и С3 равен двойному эксцентриситету, т.-е. расстоянию О-О1. Цилиндрическая полость С1 барабана а1 соединена каналом С6 с отверстием С7 зеркального среза барабана а1. Полость С2 барабана соединена каналом С8 с отверстием С9 зеркального среза барабана диаметрально противоположной стороны. Таким образом, в зеркальном срезе барабана имеются два отверстия. При вращении барабана действием поршней через одно окно насоса А всасывается жидкость, а через другое окно эта жидкость выталкивается.

К зеркалу барабана a1 автоматически давлением рабочей жидкости прижимается золотник Е. Если из отверстия С7 выдавливается жидкость, то это выдавливание происходит в течение  оборота, и жидкость проходит в золотник Е по почкообразному - отверстию в зеркальной поверхности золотника е1. По каналу е2, после поворота, рабочая жидкость попадает в кольцевую полость е3, заключенную между манжетами е4 и е5, с распорным кольцом е6. Благодаря разности кольцевых площадей е4 и е5, образуемых манжетами, получается давление, направленное в сторону зеркального среза, уравновешивающее все имеющие здесь места контр-давления с некоторым избытком, которое достаточно для прижатия золотника Е к зеркальному срезу барабана а1.

оборота, и жидкость проходит в золотник Е по почкообразному - отверстию в зеркальной поверхности золотника е1. По каналу е2, после поворота, рабочая жидкость попадает в кольцевую полость е3, заключенную между манжетами е4 и е5, с распорным кольцом е6. Благодаря разности кольцевых площадей е4 и е5, образуемых манжетами, получается давление, направленное в сторону зеркального среза, уравновешивающее все имеющие здесь места контр-давления с некоторым избытком, которое достаточно для прижатия золотника Е к зеркальному срезу барабана а1.

Количество жидкости, проходящее в единицу времени через окно С7 зеркального среза барабана, можно изменять по желанию от некоторого наибольшего значения до нуля. Это достигается уменьшением, эксцентриситета, т.-е. расстояния О-О1.

Уменьшая эксцентриситет, тем самым уменьшаем вытесняемый объем жидкости. При совмещении оси кольца а4, O1 с центром барабана О, подача жидкости через окно С7, а следовательно, в трубу С10 прекращается. Перемещение эксцентриситета О-О1 производится рычагом ƒ, которым поворачивается втулка ƒ1. Во втулку ƒ1 входит нарезкой палец ƒ2, скрепленный с неподвижной наружной частью кольца а4. При вращении втулки в эту сторону, кольцо опускается, расстояние О-О1 уменьшается и пропорционально этому уменьшению уменьшается количество жидкости, перетекаемое в приемник, т.-е. уменьшается скорость вращения приемника. При опускании кольца а4, оно направляется по штырю ƒ3 (фиг. 7). Шайба ƒ4 служит для установки втулки ƒ1. Опускание и поднятие кольца а4 может производиться также от обычного механического привода (кон. колеса, червячное зацепление).

Вращающий механизм В (приемник) может быть рассчитан на любое число оборотов, в пределах от 5 до 500 в минуту, при числе оборотов двигателя в минуту n = 3000. Отсюда гидравлическая передача может быть в этих устройствах от  до 1.

до 1.

Вращающий механизм состоит из барабана b1 (фиг. 8), снабженного лопатками b2, пригнанными к пазам в тело барабана и своей наружной кромкой пригнанными к внутренней поверхности корпуса b3 прибора. Корпус снабжен двумя прямо противоположно расположенными шпанками b4, могущими перемещаться в пазу b5 корпуса и нажимающими на вращающуюся поверхность барабана b1. Лопатки b2 барабана расположены одна от другой на угол 120°. По ту или другую сторону шпонок b4 расположены отверстия b6, b7. Оси этих отверстий расположены от оси шпонок под утлом 30° в ту и другую сторону. Жидкость от насоса А поступает по трубе О1 и разветвляется на два направления О2 и O3, откуда по каналам b7 нижнее и b7 1 верхнее поступает в пространство между барабаном b1 и корпусом b3 и, производя давление на лопатки, вращает барабан.

Исследование этого устройства показало, что во всякое время работу производит из трех одна только лопатка, что дает равномерное движение прибора. При том положении лопаток b2, как это показано на чертеже (поперечный разрез), видно, что рабочею будет правая нижняя лопатка, на нее давит жидкость, поступающая по каналу b7. При своем движении лопатка в сторону, обратную часовой стрелке, будет выдавливать жидкость через отверстие b6 1, затем по каналу b13 (показано пунктиром), по трубе b14, b15 (наружу) в бак d (см. схему 1, 2, 3).

Рабочая жидкость, идущая по трубе O3, поступает по каналу b7 1 (сверху слева), производит давление на обе лопатки b2, которое для положения лопаток, как они показаны на чертеже, не дает вращающего момента - лопатки уравновешены. При вращении барабана в сторону, обратную часовой стрелке, нижней левой лопаткой жидкость выдавливается через отверстие b6 (внизу налево), через трубу b16 и b15, наружу в бак.

При переходе пластинок b2, через отверстия в b6 и b6 1, b7 и b7 1 внутренней поверхности корпуса b3 начинает приподниматься соответствующ. шпонка и при подходе лопатки b2 к шпонке b4, последняя поднимается вся и пропускает лопатку b2. Поднятие шпонок b4 производится от кулачков b8, закрепленных на валу барабана b1. По пазу b17 кулачка скользит ролик b18, который скреплен с тягой b18; тяга b19 соединена с поперечиной b20. С поперечиной b20 связаны тяги b9, которые соединены со шпонками b4. При подъеме шпонки b4 заключенная в полости шпонки жидкость выливается через отверстия b21. Кулачки b8 могут быть также выведены наружу, как это показано на фиг. 4. Паз кулачков b17 имеет три выступа, соответственно трем лопаткам. Каждый выступ соответствует углу 60°.

Подъем шпонки требуется для пропуска лопатки. Поэтому при опускании шпонки b4, последняя нажимается на поверхность барабана b1 силою зажатых пружин b10.

На фиг. 5 изображено устройство вращающего механизма с вертикальной осью.

На фиг. 1 представлена схема одинарной гидравлической передачи. Двигатель вращает насос А. С валом двигателя ременной передачей связан насосик С, накачивающий жидкость из бака d по трубке n и n1, в насос А, из насоса А жидкость по трубке m поступает в приемник В, откуда жидкость возвращается по трубке m′ в бак d.

На фиг. 2 представлена схема гидравлической передачи для приведения в движение ситценабивных станков на фабрике. Схема ясна по чертежу, и направление рабочей жидкости указано стрелками.

На фиг. 3 представлена схема гидравлической передачи для силовой фабричной станции. Во всех этих схемах в баке d жидкость подвергается охлаждению.

В видоизмененном устройстве передачи применяется насос A и вращающий механизм (приемник) В, которые связаны между собой трубками а и b (фиг. 10).

Устройство и действие насоса А и приемника подобны описанным выше, за исключением нажимного золотника Е. В этой системе нажим золотника на зеркало вращающего барабана производится не рабочим давлением жидкости, а специальным давлением от гидро-пневматического колпака М.

Перемещение кольца производится из положения О через О1 и О2 (см. фиг. 11) при переходе через О (книзу) оси кольца (вращение по часовой стрелке), рабочая жидкость изменяет свое направление, а именно, вместо трубки а, она направляется на b.

В золотнике устроены клапаны (см. фиг. 10), через которые вращающим, насосиком С автоматически: накачивается жидкость всегда в полость низкого давления. Этим обеспечивается заполняемость жидкостью каналов и труб системы.

Клапаны d являются предохранительными, которые сообщают полость низкого давления с высоким, когда давление в последней поднимается выше нормы. Для охлаждения труб они изготовляются из бронзы и снабжаются ребрами для увеличения охлаждающей поверхности. При тяжелых условиях работы приемник окружается кожухом е, в который наливается вода. При более тяжелых случаях, в кожух вводятся спирали холодильного устройства.

На фиг. 12 представлена схема насоса с 4 цилиндрами в одной поперечной плоскости барабана. Для мощных устройств может быть применена система из нескольких таких батарей цилиндров, где полости цилиндров, расположенные на одной образующей, соединяются внутренним каналом, оканчивающимся окном у зеркального среза барабана.

1. Гидравлическая передача, характеризующаяся применением коловратного насоса А и коловратного двигателя В, из коих насос А состоит из помещенного в кожухе переставного составного кольца а4 и эксцентрично расположенного в нем барабана а, с двумя или многими (четное или нечетное число) поршнями С3, С4, шарнирно соединенными с ведущим стержнем а2 и серьгою а3 (серьгами а3 при многих поршнях) с внутренней подвижной частью кольца а4 или поршнями С3, С4, связанными также с внутренней подвижной частью кольца а4 только серьгами а3, из коих подвижное кольцо а4 увлекается вращающимся барабаном а1 посредством особого ведущего механизма, каковой барабан снабжается каналами С1, С2, сообщающимися каналами С6, С8 с отверстиями С7, С9, каналами золотника Е, имеющего полость E3 и со всасывающею и нагнетательною трубою С10, сообщающею насос А при посредстве ответвлений O2 и O3 с коловратным трехлопастным двигателем В, снабженным двумя золотниками b4, соединенными посредством стержней b9 непосредственно или через систему рычагов и тяг с роликами b18, катящимися в пазах, насаженных наглухо на рабочем валу приемника В кулачных шайб bs, которые могут быть расположены как снаружи, так и внутри прибора.

2. Видоизменение охарактеризованной в п. 1 передачи, отличающееся применением, вместо трехлопастного коловратного двигателя В, поршневого двигателя подобного насосу А с той лишь разницей, что переставное кольцо a4 (его. неподвижная часть) наглухо соединяется с кожухом, при чем ось вала барабана а1 и ось кольца а4 не совпадают.

3. Видоизменение охарактеризованной в п. 1 передачи, отличающееся: применением - в насосе. А барабана с 4 поршнями (фиг. 8).

Авторы

Даты

1927-06-30—Публикация

1924-09-20—Подача