Изобретение относится к области получения иолимеров винилароматических соединений.

Известен способ получения гомополимеров и сополимеров винилароматических соединений путем полимеризации соответствующих мономеров в суспензии в присутствии перекиси бензоила нри нагревании. Однако, скорость полимеризации при этом относительно невысока.

Предлагают способ, который предусматривает быстрое повышение температуры реакционной массы до величины, выбранной в интервале от 100 до 150° С при которой период полураспада в бензоле инициатора составляет от 2 до 8 час, с носледующим постепенным поБЬ1шением температуры до величины, выбранной в интервале от 120 до 160° С ири которой период полураспада инициатора в бензоле меньше 1 час, и выдержкой реакционной массы нри этой температуре до достижения желаемой стенени конверсии мономеров.

Лучше, если реакционную массу выдерживают при температуре 100-150° С до достижения степени конверсии мономера, равной 10%. Изобретение позволяет повысить скорость полимеризации до 50%/час.

6 час. Время повышения температуры от начальной до второй ступени колеблется в зависимости от природы и количества инициатора, как правило, оно равно 1-6 час. Время выдержки суспензии на второй стадии для достижения желаемой степени конверсии равно 0,5-3 час. Температуру на второй стадии нолимеризацин предпочтительно выбирать такую, чтобы инициатор с нериодом полураспада, равным при температуре начала полимеризации 2,5-6 час, имел бы период полураспада от 2 до 30 мин.

Предлагаемый способ позволяет осундоствлять полимеризацию полностью за 2,5-5 час.

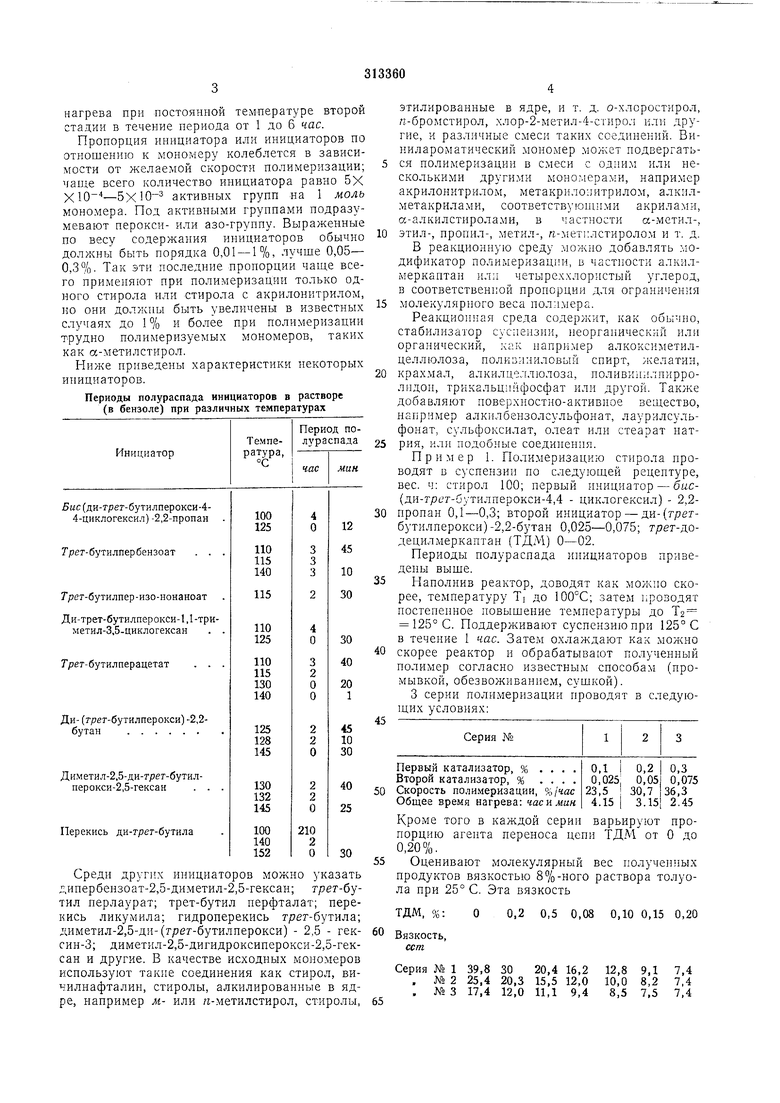

Когда используемый инициатор обладает таким периодом полураспада, что он не полностью распадается при достижении температуры второй стадии, равной по меньшей мере 130 С, нет необходимости вводить второй инициатор. В протпвном случае следует добавлять хотя бы en,i,e один инициатор, чтобы закончить полимеризацию; в частности второй инициатор должен иметь период полураспада при температуре второй стадии больший или равный половине периода иолураспада иервого ииициатора при температуре начала нолимеризации. Количество этого второго инициатора должно быть таким, чтобы полимеризация проходила практически полностью после нагрева при постоянной температуре второй стадии в течение периода от 1 до 6 час. Пропорция инициатора или инициаторов по отношению к мономеру колеблется в зависимости от желаемой скорости полимеризации; чао№ всего количество инициатора равно 5Х XIO -5x10-3 активных групп на 1 моль мономера. Под активными грунпами подразумевают перокси- или азо-группу. Выраженные по весу содержания инициаторов обычно должны быть порядка 0,01 - 1%, лучше 0,05- 0,3%. Так эти последние нропорции чаще всего применяют при полимеризации только одного стирола или стирола с акрилонитрилом, но они должны быть увеличены в известных случаях до 1% и более при полимеризации трудно нолимеризуемых мономеров, таких как а-метилстирол. Ниже нриведены характеристики некоторых инициаторов. Периоды полураспада инициаторов в растворе (в бензоле) при различных температурах этилированные в ядре, и т. д. о-хлоростирол, п-бромстирол, хлор-2-метил-4-стирол или другие, и различные смеси таких соединений. Вини лароматический мономер может подвергаться полимеризации в смеси с одним или несколькими другими мономерами, например акрилонитрилом, метакрило:;итрилом, алкил.метакрилами, соответствуюншми акрилами, а-алкилстиролами, в частности а-метил-, этил-, пропил-, метил-, а-мет1:лстиролом и т. д. В реакционную среду можно добавлять модификатор полимеризации, в частности ал илмеркаптан или четыреххлористый углерод, в соответственной пропорции для ограничения молекулярного веса полимера. Реакционная среда содержит, как обычно, стабилизатор суспензии, неорганический или органический, как например алкоксиметилцеллюлоза, поливиниловый спирт, желатин, крахмал, алкилцеллюлоза, поливииил.чирролндон, трикальцпйфосфат или другой. Также добавляют поверхностно-активное вещество, например алкилбензолсульфонат, лаурилсульфонат, сульфоксилат, олеат или стеарат натрия, или подобные соединения. Пример 1. Полимеризацию стирола нроводят в суспензии по следующей рецептуре, вес. ч: стирол 100; первый инициатор - бис{ди-грег-бутилнерокси-4,4 - циклогексил) - 2,2пропан 0,1-0,3; второй инициатор - ди-(г/5егбутилперокси)-2,2-бутан 0,025-0,075; трет-додецилмеркантан (ТДМ) О-02. Периоды полураспада инициаторов приведепы выше. Паполнив реактор, доводят как можно скорее, температуру Tj до 100°С; затем проводят постепенное новыщепие температуры до Т2 125° С. Поддерживают суспензию при 125° С в течение 1 час. Затем охлаждают как можно скорее реактор и обрабатывают получеппый полимер согласно известным способам (промывкой, обезвоживанием, сушкой). 3 серии полимеризации проводят в следующих условиях:

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЗИРОВАНИЕ ПЕРОКСИДА В СУСПЕНЗИОННОМ СПОСОБЕ, ПО КОТОРОМУ ПОЛИМЕРИЗУЮТ СТИРОЛ | 2004 |

|

RU2360929C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ УДАРОПРОЧНОГО СОПОЛИМЕРА | 1990 |

|

RU2061706C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ СТИРОЛА | 2010 |

|

RU2556005C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА ПОЛИОЛЕФИНА | 1991 |

|

RU2060999C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| Способ получения полимеров и сополимеров ненасыщенных соединений | 1971 |

|

SU581875A3 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2776174C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА И АЗОТСОДЕРЖАЩИЙ ПРИВИТОЙ СОПОЛИМЕР | 1990 |

|

RU2113444C1 |

| СПОСОБ СВОБОДНОРАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ ИЛИ СШИВАНИЯ В ПРИСУТСТВИИ ВЫБРАННОГО ОРГАНИЧЕСКОГО ПЕРОКСИДА, ПОЛУЧЕННОГО СПОСОБОМ EX SITU | 2007 |

|

RU2443717C2 |

Среди других инициаторов можно указать Аипербензоат-2,5-диметил-2,5-гексан; трет-бутил перлаурат; трет-бутил перфталат; перекись ликумила; гидроперекись трег-бутила; диметил-2,5-ди- (грег-бутилперокси) - 2,5 - гексин-3; диметил-2,5-дигидроксиперокси-2,5-гексан и другие. В качестве исходных мономеров используют такие соединения как стирол, вичилнафталин, стиролы, алкилированные в ядре, например м- или и-метилстирол, стиролы,

Кроме того в каждой серии варьируют пропорцию агепта переноса цепи ТДМ от О до 0,20%.

Оценивают молекулярный вес нолучеп}1ых продуктов вязкостью 8%-ного раствора толуола при 25° С. Эта вязкость

ТДМ, О 0,2 0,5 0,08 0,10 0,15 0,20

Вязкость, ест Изучение физико-механических свойств полученных полимеров свидетельствует о том, что эти полимеры не уступают, а иногда и превосходят продукты, полученные классическими методами, хотя и получены полимеризацией с гораздо большей скоростью. Пример 2. Осуществляют полимеризацию стирола в водной суспензии в присутствии грет-бутилперизононаноата и перекиси дикумила (весовые пропорции инициаторов в расчете на 100 вес. ч. стирола указаны ниже). Когда реактор заполнен, повышают как можно скорее температуру до Ti 115°C. Затем проводят линейное повышение температуры до Т2 130°С. После 1 час при 130°С полимер обрабатывают обычным известным способом. Условия для каждой серии полимеризации приведены ниже. Содержание остаточного стирола от 0,04 до 0,08%. В этой серии опытов вариируют также пропорцию агента передачи цепи ТДМ от О до 0,3%. Молекулярный вес полученных продуктов выражается вязкостью 8%-ного раствора в толуоле при 25° С. 0,025 0,050 0.100 0,200 0,300 Пример 3. Полимеризацию осуш,ествляют в суспензии, содержащей на 100 вес. ч. воды, 100 вес. ч. стирола и, соответственно 0,1, 0,15 и 0,02% третбутилпербензоата. Пропорции ТДМ: 0--0,025-0,05-0,1 и 0,2% для каждой из трех концентраций катализатора. Полимеризация начинается при Т| 115°С и температура моментально линейно повышается до Т2 140°С. Последнюю поддерживают в течение 1 час. Общие продолжительности нагрева, соответственно; час и мин: 3, 15, 2,45 и 2,30, что соответствует скоростям полимеризации, %/час: Стирол79 Акрилонитрил21 Антиоксиданты0,4 Третбутплперацетат0,1 Диметил-2,5-ди-г/7ет-бутнлперокси-2,5-гексан0,04 Гуоег-додецилмеркаптан0,1 Поместив суспензию в реактор, быстро доводят температуру до Ti lIO°C. Повышают линейно температуру до 130° С. Суспензию поддерживают в течение 4 час при этой последней температуре. Нагрев продолжают 3 час. 15 мин. Полученный продукт в растворе 0,8 г на I л диметилформамида при 34,4° С имеет вязкость 1,49 ест. Пример 5. Суспензия, подлежащая полимеризации, содержит на 100 вес. ч. стирола 0,075 вес. ч. ди-(трет-бутилперокси)-2,2-бутана при Ti 128°C (период полураспада: 2 час 10 мин и Т2 145°С (полураспад О час 30 мин). Время линейного повышения от 128 до 145° С 2 час (скорость 52°/о/час). Вязкость 8%-ного раствора в толуоле полученного продукта 14,7 ест. Пример 6. Суспензия, подлежащая полимеризации, содержит на 100 вес. ч стирола 0,05 вес. ч. диметил-2,5-ди-трет-бутилперокси2,5-гексана при Ti 132°C (период полураспада 2 час и С (период полураспада О час 25 мин). Время линейного повышения от 132 до 145° С 4 час (скорость 26%/час). Вязкость 8%-ного раствора в толуоле полученного продукта равна 22,1 ест. Пример 7. При получении ударопрочного полистирола загружают 6 загрузок, калсдая из которых содержит, вес. ч: стирол100 полибутадиен (типа «Диен-35 фирстона)7 антиокислитель «полигард 0,2 М неральное масло3 Одна из загрузок не содержит агента переноса цепи, тогда как к остальным пяти добавляют соответственно 0,025-0,05, 0,1-02 и 0,3 вес. ч. ТДМ. После растворения полибутадиена в стироле каждую загрузку нагревают при 120° С до тех пор, пока от 30 до 35% мономера не будет заполимеризовано. В каладом случае полученный форполимер выливают в реактор, содержащий водную фазу. После введения в суспензию форполимера проводят 3 серии опытов с указанными нициаторами первым и вторым, пропорции которых указаны ниже. Первый бис- (дн-г/;ег-бутилперокси-4,4-цикогексил) -2,4-пропан; второй - ди- (трет-бутилперокси)-2,2-бутан. пенно, линейно, в течение времени, указанного ниже, до Т2 125°С. Достигнув 125° С, ноддерживают, перемешивая, суспензию, при этой температуре в течение 1 час. Характеристики этих 3 серий полимеризации следующие: Каждая из этих серий приводит к получению 6 продуктов с разными средними молекулярными весами в зависимости от содержания ТДМ в предварительном полимере. Эти продукты характеризуются ниже вязкостями при 25° С в 8%-ном растворе в толуоле. ТДЛ1, % 0,025 0,05 0,1 0,2 0,3 Вязкость, ест

ерия

48,9

32,9

22,3

№ 1

15,6 11,4

18,6 № 2

21,0 40,4

10,5 8,6 25,4 16,0 № 3 16,7 33,2

8,2 5,4 12,2 21,1 Предмет изобретения 1. Способ получения гомолимеров и сополимеров винилароматических соединений путем суспензионной полимеризации соответствуюншх мономеров в присутствии 0,01- 1 вес. % одного или нескольких радикальных инициаторов при нагревании, отличающийся тем, что, с целью повышения скорости нолимеризации, реакционную массу быстро нагревают до температуры, выбранной в интервале 100-150°С в присутствии инициатора с периодом полураспада в бензоле при указанной температуре, равным 2-8 час, с последующим постепенным повышением температуры до величины, выбранной в интервале от 120 до 160- С, при которой период полураспада инициатора в бензоле меньше 1 час, и выдержкой при этой температуре до достижения желаемой степени конверсии мономеров. 2. Снособ но п. 1, отличающийся тем, что реакционную массу выдерживают при температуре, выбранной в интервале 100-150° С до достижения степени конверсии мономера, равной 10%.

Авторы

Даты

1971-01-01—Публикация