Область изобретения

Настоящее изобретение относится к получению диен-винилароматических каучуков эмульсионной полимеризацией. Более конкретно, настоящее изобретение относится к способу получения синтетических диен-винилароматических каучуков, в частности бутадиен-(метил)стирольных каучуков, эмульсионной сополимеризацией сопряженного диена и винилароматического мономера в присутствии инициатора - органической гидроперекиси. Предлагаемый способ может быть использован в производстве синтетических каучуков и в шинной промышленности.

Уровень техники

Эмульсионная полимеризация представляет собой полимеризацию мономера(-ов), проводимую в дисперсионной среде (обычно в воде), что приводит к образованию полимерной суспензии со средними размерами частиц 50-150 нм.

Полимеризация обычно протекает по радикальному механизму и инициируется водо- или маслорастворимыми инициаторами (например, K2S2O8, Н2О2, органическими пероксидами), а также окислительно-восстановительными системами.

Эмульсии мономеров получают путем механического перемешивания мономеров и водной фазы, содержащей эмульгаторы. Дисперсный состав эмульсии мономера зависит как от природы эмульгатора и мономера, так и от способа получения эмульсии. Эмульсии мономеров могут состоять из капель с диаметрами от 50 до 5000 нм и мицелл эмульгатора. Микрокапли мономера с диаметрами 50-300 нм образуются при квазиспонтанном микроэмульгировании мономера на границе раздела фаз. Соотношение между числом микрокапель мономера и мицелл эмульгатора зависит от способа приготовления эмульсии.

Эмульсионная полимеризация состоит из двух основных стадий - образование полимерно-мономерных частиц (ПМЧ) и полимеризация мономеров в ПМЧ. Образование ПМЧ может происходить из мицелл эмульгатора, микрокапель мономера, а также по механизму гомогенной нуклеации (из агрегатов макромолекул или макрорадикалов, достигших определенной степени полимеризации). Возможность одновременного формирования ПМЧ по разным механизмам приводит к получению полимерных суспензий с широким распределением частиц по размерам (Грицкова И.А., Жаченков С.В., Прокопов Н.И., Ильменев П.Е. Эмульсионная полимеризация гидрофобных мономеров в высокодисперсных эмульсиях // Высокомолек. соед. А, 1991, т. 33, №7, с. 1491-1494; Грицкова И.А., Каминский В.А. Межфазные явления и формирование частиц при эмульсионной полимеризации // Ж-л физ. химии, 1996, т. 70, №8, с. 15161520).

Основными факторами, определяющими скорость эмульсионной полимеризации и молекулярно-массовые характеристики образовавшегося полимера, являются число ПМЧ и их распределение по размерам. Меняя условия получения эмульсионной системы, а следовательно, и ее состав, можно регулировать механизм образования ПМЧ и получать полимерные суспензии с заданным диаметром частиц и молекулярными характеристиками полимера. В тех случаях, когда удается обеспечить формирование ПМЧ преимущественно из микрокапель мономера, распределение частиц по размерам и молекулярно-массовые характеристики полимера в полимерной суспензии становятся узкими. (Эмульсионная полимеризация и ее применение в промышленности. М., 1976; Hansen F.К., Ugelstad J., в кн. Emulsion polymerisation, N.Y., 1982, p. 51-92.)

В технике эмульсионной полимеризации широко используется способ предварительного эмульгирования мономеров, что позволяет получать дисперсии с узким распределением частиц по размерам, особенно широко этот метод используется для получения полимерных дисперсий акрилатов и их сополимеров со стиролом.

Известен способ получения (The preparation and thermal properties of styrene modified acrylate polymer emulsion from Yinran Zhuji (2011), №28 (12), c. 19-21) стирол-акрилатной дисперсии для производства адгезивов, где производится предварительное эмульгирование мономеров в водном растворе эмульгатора, а затем проводится синтез дисперсии методом затравочной эмульсионной полимеризации.

Также известен способ (Preparation of styrene and butyl acrylate emulsion with high solid content in the presence of a polymerizable emulsifier Quick View Full Text By Feng, Ying; Zhou, Chun Hua; Liu, Wei; Xiao, Ren Xing, Polymers & Polymer Composites (2012), 20 (1&2), 133-137) получения водной дисперсии полистиролбутилакрилатного полимера с использованием способного к сополимеризации эмульгатора DNS-86. При этом проводится предварительное эмульгирование бутилакрилата и стирола в водном растворе эмульгатора, а затем проводится синтез дисперсии полунепрерывным способом, что позволяет, регулируя дозировку эмульгатора в растворе, регулировать размер частиц дисперсии, и, как следствие, вязкость латекса. Показаны условия, позволяющие получить водную дисперсию полимера с узким молекулярно-массовым распределением частиц по размерам и высоким сухим остатком.

Известен способ (Effects of emulsifier blends on stability of synthesized emulsions used in automobile filter paper Quick View Full Text By Liu, Wenbo; Jin, Hailan; Liu, Jiawei; Yu, Gang From Advanced Materials Research (Durnten-Zurich, Switzerland) (2012), 396-398 (Pt. 3, Advances in Chemical Engineering), 1885-1890) получения водной дисперсии, в котором акриловая кислота и N-метилолакриламид используются как функционализирующие мономеры для сополимеризации стирола и акриловых эфиров с целью получения связующего для производства автомобильных фильтров. Способ получения дисперсии предполагает предварительное эмульгирование мономеров в водном растворе смеси четырех эмульгаторов с последующей полимеризацией с использованием техники полунепрерывного эмульсионного синтеза, когда в реактор, содержащий инициатор и воду, непрерывно поступает водная эмульсия мономеров. Полученная дисперсия обладает высокой стабильностью при хранении и сохраняет распределение частиц по размерам, т.е. агломерация частиц не наблюдается.

Высококонцентрированный стирол-бутадиеновый латекс получают также с предварительным приготовлением преэмульсии, содержащей все компоненты рецептуры и смесь водо- и маслорастворимого инициаторов (High solids styrene-butadiene emulsions Quick View Full Text By Costanza, John R; Faust, Ellsworth E. From U.S. (1977), US 4003871 A 19770118). Эмульсию готовят смешением 75 мас. ч. бутадиена, 25 мас. ч. стирола, 20 масс. ч. воды, 5 мас. ч. натрийлаурилсульфата, затем к ней добавляют смесь 0,5 масс. ч. додецилмеркаптана, 0,1 масс. ч. персульфата калия, 5 масс. ч. воды и 0,5 масс. ч. перекиси бензоила. Эту преэмульсию добавляют в течение более 2 часов к 0,5 масс. ч. перекиси бензоила в 20 масс. ч. воды при 50°С при перемешивании в течение 10 часов, что позволяет получить степень превращения мономеров 90% и содержание сухого вещества 65%, в отличие от способа полимеризации, когда все компоненты смешивались в реакторе сразу и проводилась полимеризация (периодический способ), в котором достигалась лишь 60% конверсия мономеров и содержание сухого вещества составляло 42%.

Кроме того, известен способ получения латекса бутадиен-стирольного карбоксилированного сополимера (патент РФ 2374266, МПК C08F 2/24, C08F 236/10, пр. 23.07.2007, опубл. 27.11.2009. Способ получения карбоксилированного бутадиен-стирольного латекса), в соответствии с которым предварительно готовят мономерную эмульсию (смесь эмульгаторов, мономеров, воды) и подают ее в водный раствор инициатора. Причем на первой стадии полимеризации готовят затравку подачей из 8-12% объема мономерной преэмульсии в реактор, содержащий воду и инициатор. По достижении конверсии поданной порции мономеров не менее 70% начинают непрерывную подачу мономеров (полунепрерывный способ полимеризациии) при поддержании скорости подачи мономеров, обеспечивающей соотношение мономер: полимер 1:1,5-10. Это позволяет получить стабильный на всех стадиях получения высококарбоксилированный латекс для использования в качестве связующего в производстве напольных ковровых покрытий, водно-дисперсионных красок и т.д.

Известен способ получения бутадиен-стирольного латекса водно-эмульсионной низкотемпературной сополимеризацией бутадиена со стиролом в присутствии эмульгатора, окислительно-восстановительной инициирующей системы, включающей гидроперекисный инициатор и целевые добавки (авторское свидетельство 979383, МПК C08F 236/10, C08F 2/26, пр. 13.07.1981, опубл. 07.12.1982. Способ получения бутадиен-стирольного латекса). При этом предварительно 15-25% массовых частей стирола растворяют в олеиновой кислоте с последующим добавлением водного раствора едкого калия при перемешивании, так что происходит образование концентрированной эмульсии стирола с образованием эмульгатора in situ. Затем в полученную густую массу концентрированной эмульсии стирола вводят при перемешивании водный раствор водорастворимых компонентов инициирующей системы, целевых добавок, остатки стирола с растворенным в нем гидроперекисным инициатором, бутадиена с последующим проведением сополимеризации. Такой способ синтеза товарного латекса позволяет увеличить период стационарной скорости реакции полимеризации до 90-95% конверсии, что дает возможность проводить полимеризацию практически до полной конверсии. В этом случае необходима отгонка только 1-2% незаполимеризовавшихся мономеров. Однако следует отметить, что этот способ предназначен для получения товарного латекса, используемого для производства пенорезины, а для такого продукта нет жестких требований по физико-механическим и пласто-эластическим показателям полимера, что позволяет проводить процесс до конверсии 90-95%. Несмотря на то что процесс можно вести до конверсии 90-95%, получаемый латекс имеет низкие показатели по физико-механическим и пласто-эластическим свойствам.

Латексы для производства каучуков эмульсионной полимеризацией получают по аналогичной технологии, но с тем отличием, что процесс проводят при температуре 5-8°С, регламентируемая конверсия составляет 68-75%, и полимеризацию обрывают подачей стоппера. Незаполимеризованные мономеры удаляют из реакционной массы и возвращают в рецикл посредством стадии дистилляции для стирола и стадии компримирования для бутадиена. Полученный после выделения из латекса каучук должен соответствовать достаточно жестким требованиям по физико-механическим, пласто-эластическим и химическим показателям (см. ТУ 38.40355-99 на каучук СКС-30 АРК и СКМС-30 АРК с антиоксидантами различного типа).

Известен способ получения каучукового латекса, где углеводородную и водную фазы смешивают в аппарате предварительного смешения и насосом подают в батарею полимеризаторов, состоящую, как правило, из 12 аппаратов (П.А. Кирпичников, Л.А. Аверко-Антонович, Ю.О. Аверко-Антонович. Химия и технология синтетического каучука. Изд-во «Химия», 1975). Непосредственно в линию шихты перед первым аппаратом батареи насосом подают эмульсию инициатора, регулятор молекулярной массы и др. Полимеризаторы батареи соединены между собой так, что продукт поступает в нижнюю часть аппарата и, по мере его заполнения, отводится в последующий полимеризатор сверху. Подобным же образом эмульсия углеводородов последовательно проходит все аппараты батареи. По мере прохождения по батарее степень превращения мономеров в полимер (конверсия мономеров) достигает необходимого предела.

Процесс полимеризации прерывают при конверсии 68-73%, полученный латекс содержит значительное количество незаполимеризованных мономеров, поэтому выделению каучука предшествует дегазация. В системе дегазации латекс предварительно освобождается от основного количества легколетучего бутадиена, а затем на двухступенчатой отгонной колонне удаляются остатки незаполимеризовавшихся стирола и бутадиена.

Выдерживание более высоких значений конверсии мономеров или подъем температуры реакции выше 10-12°С приводит к значительному ухудшению (физико-механических и пласто-эластических) качественных показателей получаемого каучука, так как в данных условиях идет разветвление и сшивка полимерных цепей.

Незаполимеризовавшиеся бутадиен и стирол на последующих стадиях подвергаются очистке и направляются на повторное использование (приготовление шихты углеводородов). Однако технологический процесс очистки возвратного бутадиена высокозатратен, что приводит к удорожанию эмульсионных каучуков.

Наиболее близким по технической сущности и достигаемому результату является способ получения синтетических каучуков и латексов путем эмульсионной сополимеризации бутадиена и винилароматического мономера в присутствии инициатора - органической гидроперекиси, характеризующийся тем, что в качестве органической гидроперекиси используют гидроперекись пинана в количестве 0,03-0,10 мас. ч. на 100 мас. ч. мономеров, содержащую 2,0-5,0% на массу гидроперекиси продуктов ее распада, в виде микроэмульсии в мылах смоляных кислот (RU 2063982). Сущность данного решения заключается в том, что в качестве инициатора применяют часть предварительно подготовленной микроэмульсии гидроперекиси пинана. Этот способ дает возможность увеличить конверсию до 80% при небольшом расходе инициатора и сохранении хороших физико-механических характеристик вулканизатов.

Однако в случае осуществления вышеуказанного способа отмечается слишком высокая скорость реакции, процесс протекает за 2-3 часа (стандартное время реакции для такого процесса составляет 10-12 часов), что в условиях экзотермического синтеза приводит к резкому тепловыделению и невозможности реализации технического решения в промышленных условиях из-за отсутствия условий для отвода тепла реакции.

Сущность изобретения

Таким образом, технической задачей настоящего изобретения является повышение конверсии мономеров при получении диен-винилароматических каучуков, в частности бутадиен-(метил)стирольных каучуков эмульсионной полимеризацией, при одновременном снижении или устранении вышеуказанных недостатков известных технических решений.

Поставленная задача решается с помощью способа согласно настоящему изобретению, в котором получение диен-винилароматических каучуков осуществляют путем эмульсионной сополимеризации сопряженного диена и винилароматического мономера в присутствии инициатора полимеризации и регулятора молекулярной массы, причем возвратный винилароматический мономер, составляющий 30-60% от общей массы всего участвующего в реакции мономера винилового ряда, подвергают предварительному смешению с микроэмульсией регулятора молекулярной массы.

Получение диен-винилароматических каучуков способом по настоящему изобретению позволяет повысить конверсию мономеров и, соответственно, снизить количество направляемого на очистку незаполимеризованного диена. Тем самым снижаются энергозатраты и себестоимость продукции.

Подробное описание изобретения

В настоящем изобретении раскрывается способ получения диен-винилароматических каучуков путем эмульсионной сополимеризации сопряженного диена и винилароматического мономера в присутствии инициатора полимеризации и регулятора молекулярной массы, отличающийся тем, что возвратный мономер винилового ряда в количестве 30-60% от общей массы всего участвующего в реакции мономера винилового ряда подвергают предварительному эмульгированию совместно с водной фазой.

В качестве сопряженных диенов в способе по изобретению могут использоваться 1,3-бутадиен, изопрен, 1,3-этилбутадиен, 1,3-пентадиен, 1,3-гексадиен, 1,3-циклооктадиен, 1,3-октадиен и их смеси.

Наиболее предпочтителен к использованию 1,3-бутадиен.

В качестве винилароматического мономера, сополимеризуемого с сопряженным диеном, могут быть использованы стирол, метил стирол, винилтолуол, 3-метил стирол, 4-метилстирол, 4-циклогексилстирол, парахлорстирол, 1-винилнафталин, 2-винилнафталин и их смеси.

Предпочтительно в качестве винилароматического мономера применять стирол, метилстирол, 3-метилстирол и 4-метилстирол.

Наиболее предпочтительно использование стирола и метилстирола.

Под «возратным мономером винилового ряда» в контексте данного изобретения подразумевается та часть от общего количества мономера винилового ряда, поданного в реакцию полимеризации, которая, после проведения реакции полимеризации до заданной конверсии, остается в полученном полимеризате (латексе) в виде непрореагировавшего мономера, затем удаляется из латекса в виде свободного мономера методом отгонки и направляется повторно на полимеризацию.

Возвратный мономер направляют в процесс эмульсионной полимеризации в количестве 30-60% от всего объема винилароматического мономера, используемого для осуществления процесса, предпочтительно 40-50%. До поступления в реактор полимеризации возвратный мономер смешивают регулятором молекулярной массы в виде микроэмульсии.

При этом возвратный мономер смешивают с 75-100% от всего количества применяемого в процессе полимеризации регулятора молекулярной массы. Оставшееся количество регулятора (вплоть до 25%) может быть введено в процесс полимеризации в виде микроэмульсии в один-два дополнительных приема при определенных уровнях конверсии мономеров. Предпочтительно осуществлять порционную подачу всего в три приема: первую порцию, содержащую возвратный мономер и 75% регулятора молекулярной массы, подают в начале процесса, а вторую и третью порции микроэмульсии регулятора молекулярной массы, содержащие 15% и 10% регулятора соответственно, подают в реакционную смесь при конверсии мономеров 35-45% и 55-65% соответственно.

В качестве регулятора молекулярной массы могут использоваться меркаптаны, тиурамдисульфиды, ксантогендисульфиды, многоатомные фенолы, сера, селен, замещенные фосфины, четыреххлористый углерод и различные азотистые соединения, такие как гидразины, амины, основания Шиффа, нитрозосоединения и диазоаминопроизводные.

Для сополимеризации диенов и мономеров винилового ряда в качестве регуляторов молекулярной массы предпочтительны соединения серы, в особенности высокомолекулярные (C10-C16) меркаптаны и дисульфиды.

Наиболее предпочтительны первичный и третичный додецилмеркаптаны, третичные тетрадецил- и гексадецилмеркаптаны и смесь третичных или первичных меркаптанов со средним молекулярным весом, близким к молекулярному весу додецидмеркаптана. Третичный додецилмеркаптан (ТДМ) наиболее эффективен с точки зрения регулярности расхода, так как он подается с мономерами в начале реакции полимеризации и обеспечивает наиболее эффективное, по сравнению с другими регуляторами молекулярной массы, снижение образования гель-фракции в системе.

Наиболее предпочтительное количество применяемого ТДМ составляет 0,10-0,22 мас. ч. на 100 масс. ч. мономеров.

Микроэмульсию регулятора молекулярной массы предварительно готовят в отдельном аппарате при непрерывном перемешивании. Данная микроэмульсия включает в себя 5,0-7,5%-ный водный раствор эмульгатора (смесь смоляных и жирных кислот) и ТДМ. В результате получают 0,75-1,5%-ную эмульсию регулятора молекулярной массы.

Смешивание возвратного винилароматического мономера с микроэмульсией регулятора молекулярной массы обычно осуществляют в безобъемном смесителе, причем перемешивающее устройство расположено непосредственно в трубе, по которой подается возвратный мономер.

В приготовленную смесь возвратного винилароматического мономера и микроэмульсии регулятора молекулярной массы подается предварительно смешанная водная фаза, обычно включающая эмульгатор, диспергатор, буфер и часть окислительно-восстановительной инициирующей системы (ронгалит и железо-трилоновый комплекс). В полученную эмульсию подается углеводородная шихта, состоящая из прямых мономеров.

Далее в полученную эмульсию подается микроэмульсия инициатора полимеризации. В качестве инициатора могут применяться органические гидроперекиси, в частности такие как гидроперекиси изопропилбензола, кумола, третичного бутила, азобисизовалериановой кислоты, гидроперекись пинена, гидроперекись бензоила, гидроперекись изопропилбензола, гидроперекись пинана и др. Наиболее предпочтительно использовать гидроперекись пинана. Указанные органические гидроперекиси, например гидроперекись пинана, предпочтительно используются в количестве 0,03-0,10 мас. ч. на 100 мас. ч. мономеров в виде 0,7-1,0-%-ной микроэмульсии в 5%-ном растворе мыл смоляных и жирных кислот. С этой целью в 5%-ный водный раствор эмульгатора (мыла смоляных и жирных кислот) при перемешивании подают органическую гидроперекись в количестве, обеспечивающем получение 0,70-1,0%-ной микроэмульсии. Перемешивание с микроэмульсией осуществляют в аппарате, снабженном перемешивающим устройством при нормальном давлении и температуре 20-25°С.

Процесс сополимеризации сопряженного диена с винилароматическим мономером осуществляют для смесей стандартных рецептур. В частности, сополимеризация бутадиена с (метил)стиролом может осуществляться на основе рецептур, представленных в табл. 1.

При сополимеризации используют окислительно-восстановительную инициирующую систему, включающую гидроперекись и соль двухвалентного железа или другого металла переменной валентности, способного к образованию хелатного комплекса с трилоном Б в виде металл-трилонового комплекса, в частности железо-трилонового комплекса. При разложении инициатора соль металла переменной валентности окисляется, а взаимодействие с ронгалитом приводит к восстановлению металла до первоначальной степени окисления, что обеспечивает постоянство дозировки активатора в окислительно-восстановительном комплексе. Реакция инициирования протекает между хелатным комплексом металла и органической перекисью с использованием ронгалита в качестве восстановителя (см. реакции 1 и 2).

,

,

где EDTA - этилендиаминтетрауксусная кислота, образующая хелатный комплекс с ионом железа, HO-CH2-OSONa - ронгалит.

Использование окислительно-восстановительной инициирующей системы обусловлено необходимостью проведения реакции полимеризации при низких температурах, поскольку для получения эластомеров с низкой степенью разветвления и сшивки рекомендуется так называемая «холодная полимеризация». Этот процесс используется в эмульсионной радикальной полимеризации для получения каучуков с высокими эксплуатационными свойствами.

Тиольная группа регулятора действует как агент передачи цепи, предотвращая достижение высоких значений молекулярной массы, которые возможны в эмульсионных системах. S-H связь в тиольной группе способна атаковать растущий полимерный радикал с отрывом водородного атома. Схема работы регулятора молекулярной массы показана в уравнениях (3, 4), где радикал RS* инициирует рост новой цепи. Тиол также предотвращает гелеобразование, улучшает перерабатываемость и обеспечивает линейность полимера.

где Р* - растущий полимерный радикал, М - мономер, RSH - меркаптан, регулятор молекулярной массы.

В качестве эмульгаторов могут использоваться щелочные мыла таллового масла, мыла диспропорционированной канифоли и жирных кислот. Наиболее предпочтительны смеси мыл диспропорционированной канифоли и растительных жирных кислот, взятых в соотношении от 40% до 70% мыл диспропорционированной канифоли и от 30% до 60% мыл жирных кислот или от 60% до 70% канифольных мыл и от 30% до 40% мыл жирных кислот.

Далее более подробно описываются конкретные варианты осуществления настоящего изобретения. Специалистам в данной области техники будет ясно, что изобретение не ограничивается только этими вариантами осуществления и что того же технического эффекта можно добиться с использованием признаков, эквивалентных признакам настоящего изобретения, как они охарактеризованы в формуле изобретения.

Приготовление эмульсии возвратного винилароматического мономера, в частности (метил)стирола, осуществляют следующим образом: в течение 15-20 минут на высокоскоростной мешалке при скорости перемешивания 1500-2000 оборотов в минуту готовят эмульсию, содержащую водную фазу, состоящую из 5,6-5,8 мас. ч эмульгатора, представляющего собой смесь мыл смоляных и жирных кислот предпочтительно в соотношении 2,73:1; 0,3 мас. ч. лейканола; 0,23 мас. ч. карбоната натрия; 0,07 мас. ч. ронгалита; 0,008 мас. ч. сернокислого железа; 0,016 мас. ч. трилона Б (динатриевой соли этилендиаминтетрауксусной кислоты); и 190 мас. ч. воды. 0,26 мас. ч. регулятора молекулярной массы - третичного додецилмеркаптана (ТДМ), приготовленного в виде эмульсии 0,5%-ной концентрации в 4%-ном растворе эмульгатора, смешивают с 7,5-25,0 мас. ч. (метил)стирола и направляют в водную фазу для приготовления эмульсии.

Полученная эмульсия имеет размер капель 150-300 нм и отличается высокой седиментационной устойчивостью (не расслаивается в течение 3 часов).

Сополимеризацию бутадиена со стиролом проводят в реакторе из нержавеющей стали объемом 60 л, снабженном рубашкой для охлаждения рассолом в качестве хладагента и мешалкой пропеллерного типа со скоростью вращения 110 об/мин. Загрузку осуществляют следующим образом: аппарат вакуумируют и подают расчетное количество приготовленной эмульсии возвратного стирола и эмульсии ТДМ в водной фазе, затем оставшееся количество (метил)стирола и бутадиена.

Полученную реакционную смесь эмульгируют в течение часа при перемешивании со скоростью 110 об/мин и одновременно охлаждают до 5°С. Затем подают предварительно подготовленную микроэмульсию гидроперекиси пинана в количестве 0,08 мас. ч. абсолютного вещества на 100 мас. ч. мономеров. Процесс проводят при 4-5°С. Процесс полимеризации осуществляют от 75 до 90%-ной конверсии мономеров.

Предлагаемое изобретение далее иллюстрируется приведенными ниже примерами.

Компоненты для приготовления каучуковых латексов марок СК(М)С-30 АРК(ПН), СКС-30 АРКМ-15 и СК(М)С-30 АРКМ-27 в приводимых примерах представлены ниже в таблице 1.

Пример 1 (сравнительный, по прототипу)

Микроэмульсию гидроперекиси пинана, расчетное количество которой подают в реакционную смесь при осуществлении процесса полимеризации, готовят предварительно в виде 1%-ного раствора в 5%-ном растворе эмульгатора смешением в течение 15 мин. 94 мас. ч. умягченной воды, 5 мас. ч. калиевого или натриевого мыла канифоли, 1 мас. ч. гидроперекиси пинана.

Сополимеризацию бутадиена со стиролом проводят в реакторе объемом 20 л, снабженном рубашкой для охлаждения рассолом и мешалкой со скоростью вращения 110 об/мин. Загрузку осуществляют следующим образом: аппарат вакуумируют и подают расчетное количество водной фазы, состоящей из 2,7 мас. ч. мыла СЖК и 2,7 масс. ч. мыла канифоли; 0,3 мас. ч. тринатрийфосфата; 0,08 мас. ч. ронгалита; 0,01 мас. ч. сернокислого железа; 0,02 мас. ч. трилона Б; 190 мас. ч. воды. Затем закачивают 30 мас. ч. стирола с 0,2 мас. ч. регулятора-меркаптана, после чего подают 70 мас. ч. бутадиена.

Реакционную смесь эмульгируют в течение часа и одновременно охлаждают до 5°С. Затем подают часть предварительно подготовленной микроэмульсии гидроперекиси пинана в количестве 0,10 мас. ч. абсолютного вещества на 100 мас. ч. мономеров. Процесс проводят при 4-5°С. Процесс полимеризации протекает стабильно и с высокой скоростью полимеризации до 80%-ной конверсии мономеров.

Пример 2 (по изобретению) Синтез латекса СКС-30 АРКПН

Приготовление эмульсии возвратного стирола: в течение 15-20 минут на высокоскоростной мешалке при скорости перемешивания 1500-2000 оборотов в минуту готовится эмульсия, содержащая водную фазу, состоящую из 5,6 масс. ч эмульгатора ЭДиСКан 4115 (смесь смоляных и жирных кислот в соотношении 2,73:1); 0,3 масс. ч. лейканола; 0,23 масс.ч. карбоната натрия; 0,07 масс. ч. -ронгалита; 0,008 масс. ч. - сернокислого железа; 0,016 масс. ч. - трилона Б; 190 масс. ч. воды. 0,26 мас. ч. регулятора молекулярной массы - третичного додецилмеркаптана (ТДМ), приготовленного в виде эмульсии 0,5%-ной концентрации в 4%-ном растворе эмульгатора, смешивают с 9 мас. ч. стирола и направляют в водную фазу для приготовления эмульсии.

Полученная эмульсия имеет размер капель 150-300 нм и отличается высокой седиментационной устойчивостью (не расслаивается в течение 3 часов).

Сополимеризацию бутадиена со стиролом проводят в реакторе из нержавеющей стали объемом 60 л, снабженном рубашкой для охлаждения рассолом и мешалкой пропеллерного типа со скоростью вращения 110 об/мин. Загрузку осуществляют следующим образом: аппарат вакуумируют и подают расчетное количество приготовленной эмульсии возвратного стирола и эмульсии ТДМ в водной фазе, затем оставшиеся 21 мас. ч. стирола и 70 мас. ч. бутадиена.

Полученную реакционную смесь эмульгируют в течение часа при перемешивании со скоростью 110 об/мин и одновременно охлаждают до 5°С. Затем подают предварительно подготовленную микроэмульсию гидроперекиси пинана в количестве 0,08 мас. ч. абсолютного вещества на 100 мас. ч. мономеров. Процесс проводят при 4-5°С. Процесс полимеризации протекает до 80% конверсии мономеров.

Примеры 3-11 осуществляют аналогично примеру 2, с той разницей, что для примеров 8-11 (СКС-30 АРКМ-15 и СКМС-30 АРКМ-27) в качестве эмульгатора используют смесь смоляных и жирных кислот, взятых в соотношении 1:1 (ЭДиСКан 1010), в остальных примерах (для латекса СКС-30 АРК(ПН)) используют смесь смоляных и жирных кислот, взятых в соотношении 70:30 (ЭДиСКан 4115). Кроме того, в примере 11 в качестве мономера винилового ряда применяют альфаметилстирол.

Конверсию мономеров определяли по сухому остатку водной дисперсии, массовую долю сухого вещества латекса определяли по ГОСТ 25709-83.

Содержание геля в полимере определяли по количеству нерастворенного в толуоле полимера, выраженного в процентах, после 24-часового растворения навески полимера массой 10,7 грамма.

Устойчивость латекса к механическим воздействиям определяли по количеству коагулюма, образовавшегося после 5-минутного перемешивания 75-граммовой навески латекса на приборе Марона, выраженного в процентах. (Р.Э. Нейман. «Коагуляция синтетических латексов». Издательство ВГУ, 1967. - С. 132).

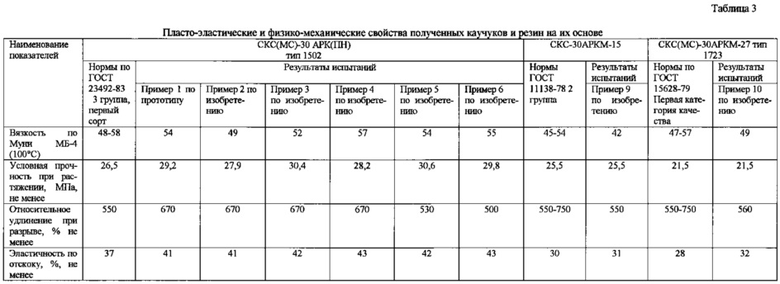

Вязкость по Муни определяли на вискозиметре Муни по ГОСТ 54552-2011.

Физико-механические показатели резин определяли по ГОСТ 270-75 после предварительного приготовления резиновой смеси (резиносмешение проводилось по ASTM 3185 рецептура 1А).

Эластичность по отскоку вулканизатов определяли по ГОСТ 27110-86.

Результаты вышеуказанных измерений и испытаний представлены ниже в таблицах 2 и 3.

Как видно из представленных данных, предварительное эмульгирование более чем 60% массы возвратного мономера винилового ряда приводит к получению латексов с низкой механической устойчивостью, что способствует быстрой забивке отгонных колонн отложениями полимера. Снижение доли предварительно эмульгированного возвратного мономера винилового ряда ниже 30% не сказывается отрицательно на качестве латекса, но приводит к снижению относительного удлинения резиновой смеси ниже требуемых показателей при конверсии мономеров выше 75%.

Кроме того, хотя возможно увеличение доли заполимеризованных мономеров свыше 85% уровня конверсии мономеров, однако следует иметь в виду, что увеличение при этом доли эмульгированного возвратного мономера (метил)стирола до 60% приводит к определенному снижению эластических свойств каучука, так в примере 6 отмечается содержание геля свыше 0,10%, что является косвенным свидетельством высокой разветвленности полимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА БУТАДИЕНА, АКРИЛОНИТРИЛА И ВИНИЛИДЕНХЛОРИДА | 1995 |

|

RU2076114C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРНЫХ ДИЕН-ВИНИЛАРОМАТИЧЕСКИХ КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 2015 |

|

RU2673247C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА, МОДИФИЦИРОВАННОГО ПОЛЯРНЫМ МОНОМЕРОМ | 1995 |

|

RU2064925C1 |

| Способ регулирования молекулярной массы полимера при синтезе каучуков методом эмульсионной полимеризации | 2020 |

|

RU2759203C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2167887C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 2001 |

|

RU2179173C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА С КАРБОКСИЛЬНЫМИ ГРУППАМИ | 2007 |

|

RU2342404C1 |

| СПОСОБ ПРЕКРАЩЕНИЯ РАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ ПРИ СИНТЕЗЕ ЭМУЛЬСИОННЫХ БУТАДИЕН-СТИРОЛЬНЫХ КАУЧУКОВ | 2021 |

|

RU2779872C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 1995 |

|

RU2065451C1 |

Изобретение относится к способу получения диен-винилароматических каучуков. Способ получения диен-винилароматических каучуков осуществляют путем эмульсионной сополимеризации сопряженных диенов и винилароматических мономеров в присутствии инициатора полимеризации и регулятора молекулярной массы. Способ отличается тем, что возвратный винилароматический мономер в количестве 30-60% от общей массы всего участвующего в реакции винилароматического мономера подвергают предварительному смешению с микроэмульсией регулятора молекулярной массы. Технический результат – способ позволяет достичь высокой конверсии мономеров с получением латекса с повышенной устойчивостью к механическому воздействию, обеспечивается также получение вулканизатов с хорошими свойствами для использования в шинной промышленности. 18 з п. ф-лы, 3 табл., 11 пр.

1. Способ получения диен-винилароматических каучуков путем эмульсионной сополимеризации сопряженных диенов и винилароматических мономеров в присутствии инициатора полимеризации и регулятора молекулярной массы, отличающийся тем, что возвратный винилароматический мономер в количестве 30-60% от общей массы всего участвующего в реакции винилароматического мономера подвергают предварительному смешению с микроэмульсией регулятора молекулярной массы.

2. Способ по п. 1, отличающийся тем, что в качестве винилароматического мономера используют стирол, метилстирол, 3-метилстирол и 4-метилстирол.

3. Способ по п. 1, отличающийся тем, что в качестве винилароматического мономера используют стирол или метилстирол.

4. Способ по п. 1, отличающийся тем, что в качестве сопряженного диена используют 1,3-бутадиен, изопрен, 1,3-этилбутадиен, 1,3-пентадиен, 1,3-гексадиен, 1,3-циклооктадиен, 1,3-октадиен или любые их смеси.

5. Способ по п. 1, отличающийся тем, что диеновый мономер представляет собой 1,3-бутадиен.

6. Способ по п. 1, отличающийся тем, что микроэмульсию регулятора молекулярной массы вводят в полимеризационную смесь единовременно в полном объеме до начала процесса полимеризации.

7. Способ по п. 1, отличающийся тем, что микроэмульсию регулятора молекулярной массы вводят в процесс полимеризации в два или три приема, причем до начала процесса полимеризации в полимеризационную смесь единовременно вводят не менее 75% от общего количества микроэмульсии регулятора молекулярной массы, а оставшуюся часть упомянутой микроэмульсии в количестве до 25% вводят в ходе протекания процесса полимеризации при достижении определенных значений конверсии мономеров.

8. Способ по п. 7, отличающийся тем, что микроэмульсию регулятора молекулярной массы подают в три приема, причем 75% от всего применяемого объема микроэмульсии регулятора молекулярной массы подают в полимеризационную смесь до начала процесса, а 15% и 10% подают в ходе процесса полимеризации при достижении конверсии мономеров 35-45% и 55-65% соответственно.

9. Способ по п. 1, отличающийся тем, что регулятор молекулярной массы представляет собой третичный додецилмеркаптан (ТДМ).

10. Способ по п. 1, отличающийся тем, что инициатор полимеризации представляет собой органическую гидроперекись.

11. Способ по п. 10, отличающийся тем, что органическую гидроперекись предварительно эмульгируют.

12. Способ по п. 10, отличающийся тем, что инициатор полимеризации представляет собой органическую гидроперекись, выбранную из гидроперекиси изопропилбензола, гидроперекиси кумола, гидроперекиси третичного бутила, гидроперекиси азо-бисизовалериановой кислоты, гидроперекиси бензоила, гидроперекиси изопропилбензола, гидроперекиси пинена и гидроперекиси пинана.

13. Способ по п. 12, отличающийся тем, что инициатор полимеризации представляет собой гидроперекись пинана.

14. Способ по п. 13, отличающийся тем, что гидроперекись пинана используется в количестве 0,03-0,10 мас. ч. на 100 мас. ч. мономеров.

15. Способ по п. 13, отличающийся тем, что гидроперекись пинана используется в виде микроэмульсии в мылах смоляных и жирных кислот.

16. Способ по п. 15, отличающийся тем, что микроэмульсия гидроперекиси пинана представляет собой 0,7-1,0%-ную микроэмульсию в 5%-ном растворе мыл смоляных и жирных кислот.

17. Способ по п. 1, отличающийся тем, что инициатор полимеризации используется в составе окислительно-восстановительной инициирующей системы.

18. Способ по п. 17, отличающийся тем, что окислительно-восстановительная инициирующая система включает органическую гидроперекись и соль двухвалентного железа в виде железо-трилонового комплекса с ронгалитом.

19. Способ по п. 1, отличающийся тем, что процесс проводят до конверсии мономеров 75-85%.

| RU 2063982 С1, 20.07.1996 | |||

| Способ получения бутадиенстирольного латекса | 1981 |

|

SU979383A1 |

| Способ получения синтетического каучука | 1977 |

|

SU696029A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНБ1Х КАУЧУКОВ | 0 |

|

SU256250A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 1995 |

|

RU2065451C1 |

| US 4003871 A, 18.01.1977 | |||

| Э.Д | |||

| Лашкина, Г.С | |||

| Шаманская, З.И.Томкевич | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Первая Всесоюзная конференция | |||

| Каучуки эмульсионной полимеризации общего назначения | |||

| Синтез, модификация, качество | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| г.Воронеж, М., ЦИИЕЭнефтехим, 1982, с.40-41. | |||

Авторы

Даты

2017-04-11—Публикация

2015-12-29—Подача