МИНИН, представляют собой обычно нитраты, ацетаты или галогениды. Предпочтительно выбирают хлориды. Средирастворимых солей металлов, применяемых для соосаждения фосфатов и карбонатов, особенно рекомендуется применение солей бария, магния и, в особенности, кальция. Для получения неорганического осад ка, согласно настоящему изобретению, соосаждают смесь растворимых фосфата И карбоната солью, добавляемой в стехиометричеСком количестве или в избытке, максимум 10 мол.%. Способ получения неорганического осадка не имеет значения: можно, например, добавлять без особых предосторожностей, растворимую соль, напри мер, хлористый кальций, к водной суспензии, содержащей смесь фосфата и карбоната натрия, содержащую по крайней мере, 1 г-ион СО на 3 г-иона , до достижения стехиометрического количества. Можно также добавлять хлористый кальций в избытке и наоборот, можно добавлять смесь фосфата и карбоната натрия к водной суспензии хлористогокальция. Осадок мож но приготовлять вне реакционной среды затем добавляют в срсуд для полимеризации. Однако, предпочтительно приготовлять осадок в реакционной среде до полимеризации или даже в процессе полимеризации. Можно начинать полимеризацию в отсутствие суспендирую1дих агентов, при условии приготовления их в реакционной среде до достижения конверсии равной 60%, но лучше добавлять осадок до достижения конвер сии от 20% до 50%. Предпочтительно соосаждать смесь растворимых фосфата и карбоната двумя раствори ими солями двух различных металлов, выбранных из железа или алюминия и металлов 2-й группы периодической системы элементов. При этом предпочтительно . применять смесь раст воримых солей кальция и магния. Соотношение катионов в этой смеси заключается обычно между 2 1 Са и 0,1Мд на 1 Ga, преимущественно между 1 глу на-ZCa и i.Mg- на 9 .I Концентрации неорганического осад ка, используемые для осуществления настоящего изобретения, могут колебаться в очень широких пределах. Она обычно составляет 0/01-10 г/л водной фазы, предпочтительно, 0,2-3 г/л. Наличие в суспензионной среде поверхностно-активных веществ не всегда необходимо. ОднакоI иногда; рекомендуется применять катионные, ненно генные, предпочтительно, анионные по верхностно-активные вещества, в коли честве от 0,005 до 2 вес.% от водной фазы. Можно использовать органически сульфаты и сульфонаты, такие как октилсульфат натрия, тетрадецилсульфат натрия, додецилбензенсульфонат натрия и другие вещества, такие как лецитин, каприлат натрия, капроат натрия и олеат натрия. Отношение органической фазы к водной фазе может колебаться в очень широких пределах, но обычно заключается между 3 и 0,5, предпочтительно, между 2 и 1 и в особенности около 1,5:1. Способ применим к полимеризации, любого ненасыщенного мономера, полимеризующегося в суспензии. Можно полимеризовать смесь мономеров или один или несколько мономеров в присутствии одного или нескольких полимеров, диспергированных или растворенных в мономере или мономерах. В случае, если полимеризация проходит в присутствии полимеров, рекомендуется начинать полимеризацию в блоке, до некоторой степени конверсии, которая может составлять 5-40%, и заканчивать полимеризацию в суспензии. Полимеризацию можно проводить в присутствии инициатора или.без него, при нагревании. Можно :вводить различные агенты переноса цепей-, такие как меркаптаны, и другие вспомогательные агенты/ о.бычно применяемые при полимеризации в суспензии. Вначале получают в реакторе осадок затем при перемешивании добавляют, в случае надобности, поверхностноактивные вещества и другие добавки, инициатор и мономеры и продолжают перемешивание до получения однородной дисперсии. Температуру воды повышают до требуемой величины, продолжая поддерживать перемешивание. Через 3-24 ч в зависимости от мономера, инициатора и температуры получают твердые шарики полимера. По предлагаемому способу полимеризуют: стирол,галогенстиролы, и,в астности, хлорсТиролы, алкилстиролы, инилнафталиныу ййнйл.йм&идин,. акрилЬнитрил и eFp. -г омоЛоги,; алкилакрила ты и алкйМетакрила.тЫ,: акриловые и етакрйЛо вые. -кислоты,, галоидвинилы; галояд6«нйлидены, вчартности, хлоистый винил,сложные виниловые эфиы, такие- как винилацетат и винилпроионат, акриламид, и/метакриламид. Полимеризацию .можно проводить в рисутствии следующих полимеров: поибутадиен, полиизопрен, сополимеры , утадиена и стирола бутадиена и акрионитрила, бутилкаучук, хлорбутилаучук, сополимеры этилена и пропиле-, а и тройные сополимеры этилена, про илена и диолефина. Применяемые инициаторы предпочтиельно должны быть растворимыми в ономере или мономерах. Эти инициаторы могут быть перекисями или пер фирами, например, перекись бензоила, трет-бутилпербензоат, трет-бутил-перацетат, ди-трет-бутилпероксибутан, 2,5-диметил-2,5-ди-трет-бутилперокси гептан, перекись трет-бутнла, перекись дикумила, трет-бутил-перизононаноат, перекись капроила, перекись л ау роил а, би с-(ри-трет-бутил-пероксициклогексил)-2,2-пропан, трет-бутилперфталат, перекись хлорбензоила, алкилпероксидикарбонаты,алкилнадпивалинты, или их смеси. Предлагаемый способ применим преимущественно к полимеризации и сополимеризации винилароматических мономеров, предпочтительно, стирола.

Можно проводить сополимеризацию стирола, например, со следующими мономерами: акрилонитрил, метакрилонитрил, алкилметакрилаты и апкилакрилаты, викилхлорид и бутадиен. Стирол может содержать растворенный каучук такой как полимеры и сополимеры бутадиена и изопрена, но в этом случае необходимо начинать полимеризацию в блоке до степени конверсии равной 5-40%.

Для полимеризации стирола можно применять следующий метод. Стирол вводят в водную суспензию, содержащую предлагаемые суспендирующие агенты и один или несколько инициаторов, например, трет-бутилпербензоат и перекйсь трет-бутила. Затем повышают температуру суспензии за 1-2 ч до температуры 90-120С, при которой начинается полимеризация. После начала полимеризации температуру повышают в течение 2,5-5 ч, и заканчивают полимеризацию, выдерживая суспензию в течение 30 мин - 4 ч при температуре

lao-ieo c.

Пример 1. В реактор объемом 20 л, снабженный мешалкой, вращающейся со скоростью 200 об/мин, вводят 5000 г воды, 10 г суспендирующег агента, 0,05 г додецилбензолсульфоната натрия, 500бг стирола, и 6,5г требутилпербензоата нагревают до , а затем постепенно равномерно повышают температуру в течение 1,25 ч от до , и в течение 3, от 115° до 140°С, а затем выдерживают в течение часа при

140С.

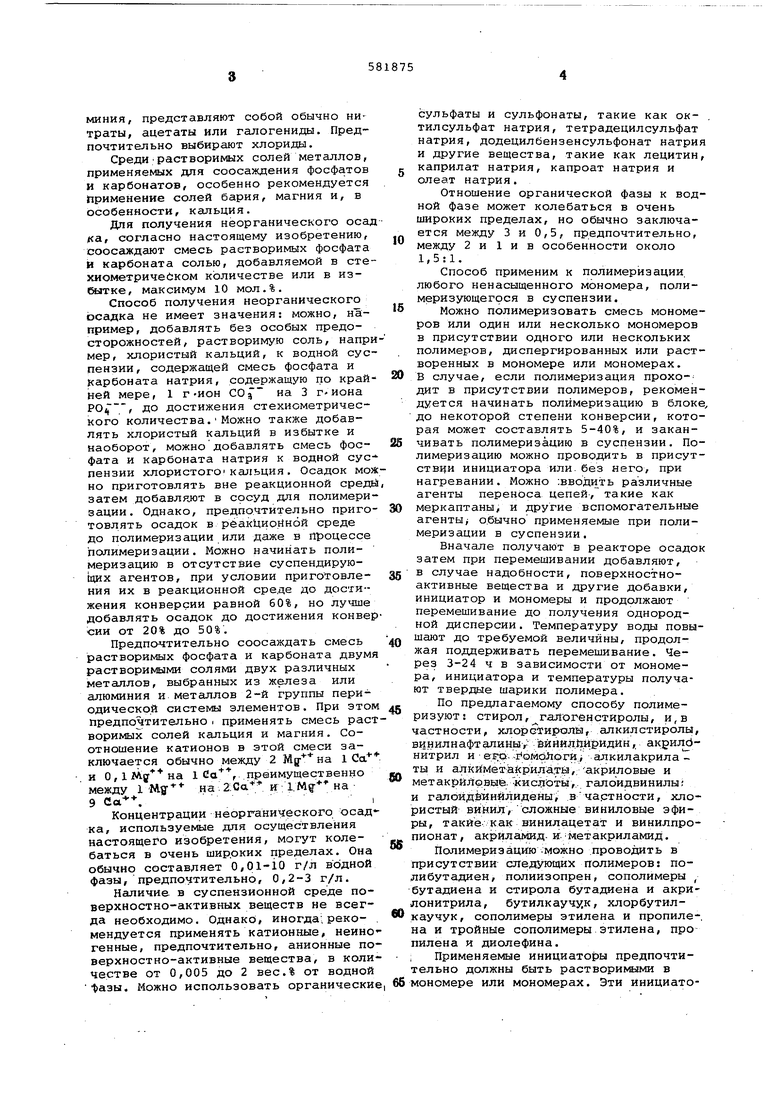

В.табл. 1 приведены условия полимеризации .

Пример2. В реактор объемом 120 л, снабженный мешалкой, вращающейся со скоростью 110 об/мин вводят 45000 г воды, 0,75-3 г/л суспендирующего агента, 4 г поверхностнонактивного вещества (лецитин или доДецилбензолсульфонат натрия), 55000 г стирола и 70 г трет-бутилпербензоата.

Полимеризацию проводят таким же образом, как в примере 1.

В табл. 2 приведены условия полимеризации .

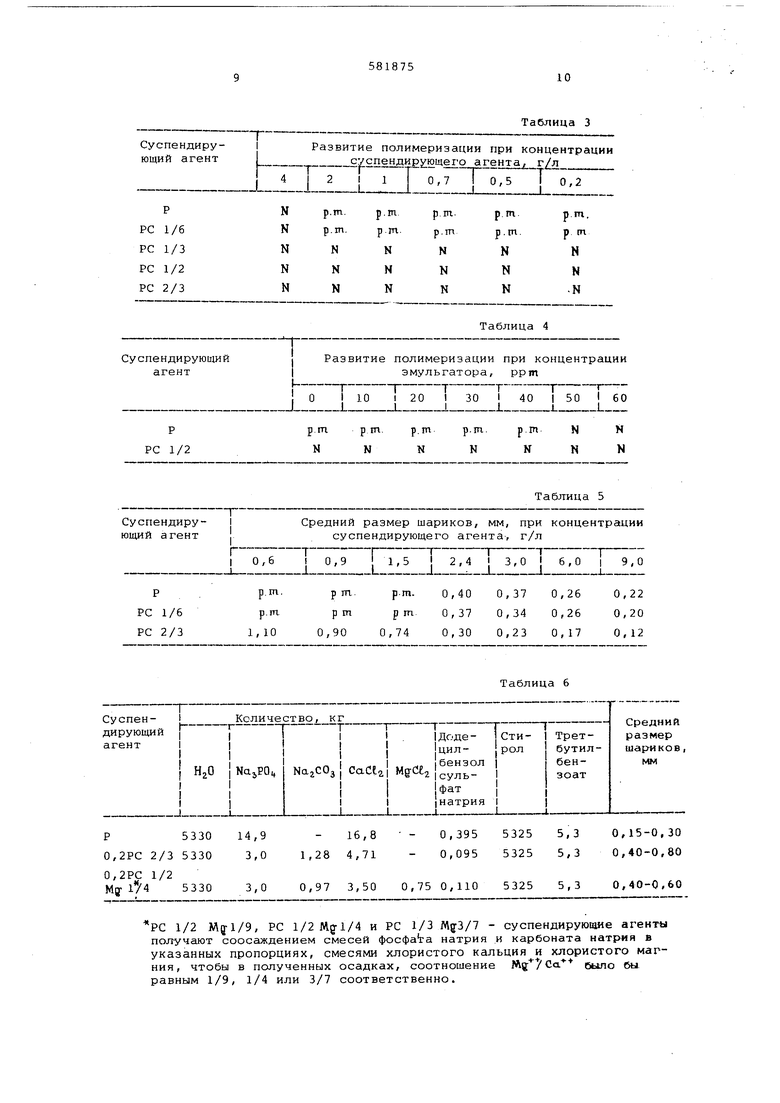

Примерз, В реактор объемом 20 л, снабженный мешалкой, вращающейся со скоростью 300 об/мин, вводят 5000 г воды, 0,2-0,4 г/л суспендирующего агента, 0,1 г додецилбензолсульфоната натрия, 5000 г стИрйЛа и б ;5 г грет-бутилпербензоата.

Полимеризацию проводят так же, как в примере 1.

Условия полимеризации приведены в табл. 3.

Пример4.В реактор объемом 20 л, снабженный мешалкой, вращающейся со скоростью 200 об/мин, вводят 5000 г воды, 0,8 г суспендирующего агента, от О до 60 ррт по отношению к воде додецилбензолсульфоnatS , 5000 г стирола, б, 5 г грет-бутилпербензоата.

Полимеризацию проводят так же как в примере 1.

в табл. 4 приведены условия полиме 11а.ации.,,

Пример 5. В реактор объемом 20 л, снабженный мешалкой, вращающейся со скоростью 200 об/мИн, вводят 5000 г воды, 0,2-0,3 г/л суспендирующего агента, 4 миллионных доли по отношению к воде дрдецилбензолсульфоната натрия, 5000 г стирол 6,5 г трет-бутилпербензоата.. Полимеризацию проводят так же, как в примере 1.

Условия полимеризации приведены в табл. 5.

Примерб. В реакторе объемом 15000 л, снабженном мешалкой, вращающейся со скоростью 85 об/мин, полимеризуют стирол в присутствии третбутилпербензоата .

Полимеризацию проводят при повышении температуры в течение 2 ч. от 40°С до 113°С, далее в течение 3,25 ч от 113°С до 140°С и выдержки 2 ч при 140°С.

Условия реакции и результаты полимеризации приведены в тагбл. 6.

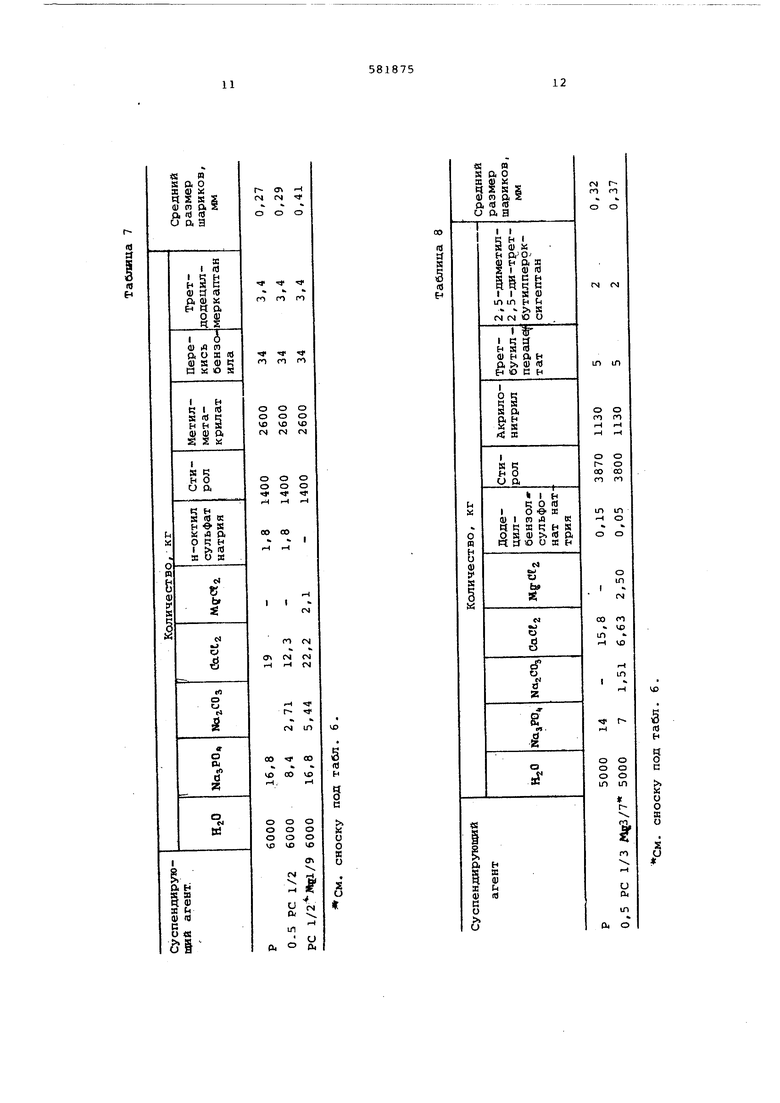

Пример 7. В реакторе объемом 16 л, снабженном мешалкой, вращающейся со скоростью 200 об/мин, сополимериз ит смесь стирола и метилметакрилата вприсутствии перекиси бензоила и агента переноса цепи - трет-додецилмеркаптана. Полимеризацию проводят в два этапа: 6 ч при 75°С и после быстрого повышения температуры 1 ч 30 мин при 95С.

Условия реакции и полученные результаты приведены в табл, 7.

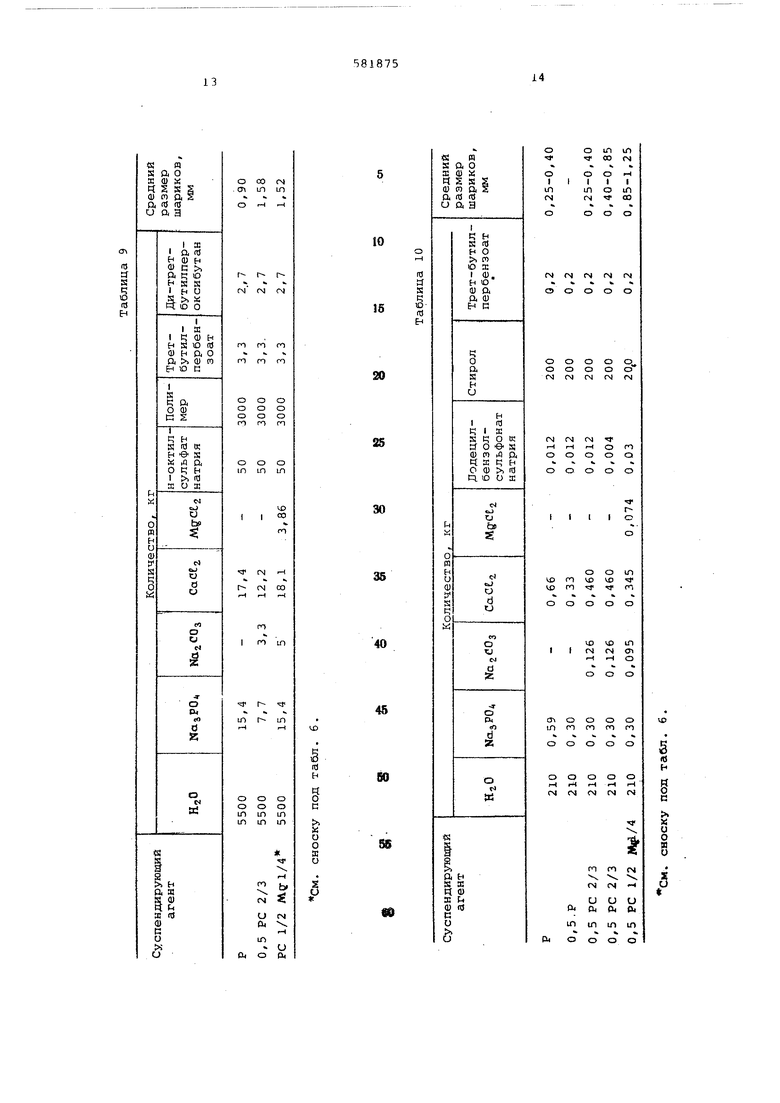

Пр и ме р 8. В реакторе объемом 16 л, снабженном мешалкой, вращающейся со скоростью 150 об/мин, сополимериэуют смесь стирола и акрилонитрила в присутствии трет-бутилперацетата и 2 , 5-диметил-2,5-ди-трет-бутилпероксигептана. Полимеризацию проводят при повышении температуры реакционной смеси до , и выдерживают 3,5 ч, потом повышают;температуру до в течение 30 мин и выдерживают 1 ч. Условия реакции и полученные резул таты приведены в табл. 8, П р и м е р 9. Предварительно поли меризуют стирол в массе,, в присутстви 8% полибутадиена до конверсии порядка 30%, затем вводят форполимер в ре актор объемом 16 л, снабженный мешал кой, вращающейся . со скоростью 125 об/1Йин, и заканчивают полимеризацию в присутствии трет-бутилпербен зоата и ди-трет-бутилпероксибутана. Полимеризацию проводят в два этапа: после быстрого повышения температуры до , выдерживают в тёчение 2,5 ч реакционную смесь при этой темпераСуспендирующийагент

1/6

1/3

1/2

2/3

Р - суспендирующий агент получают осаждением в реакторе фосфата натрия хлористым кальцием.

С - суспендирующий агент получают-х саждением в реакторе карбоната натрия хлорис:тым; кальцием.

РС 1/6, PC 1/3, PC 1/2 и PC 2/3 - используемые суспендирующие агенты получают соосаждением хлористым кальцием смесей фосфата натрия и карбоната натрия, в которых соотношение г-ионов СО /Р0 равно 1/6, 1/3, 1/2 или 2/3 соответственно.

р,т.- затвердевание полимера во время полимеризации. N - полимеризация протекает нормально.

Развитие полимеризации

p. т. при 130°C

при при 190°C

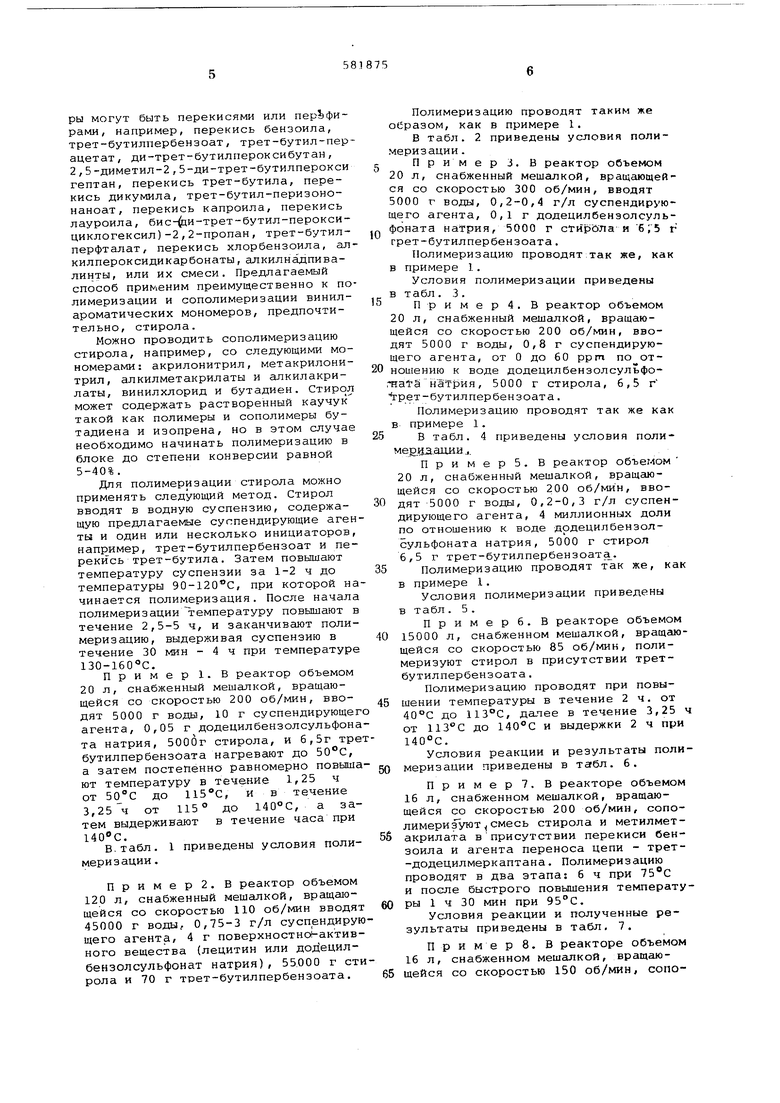

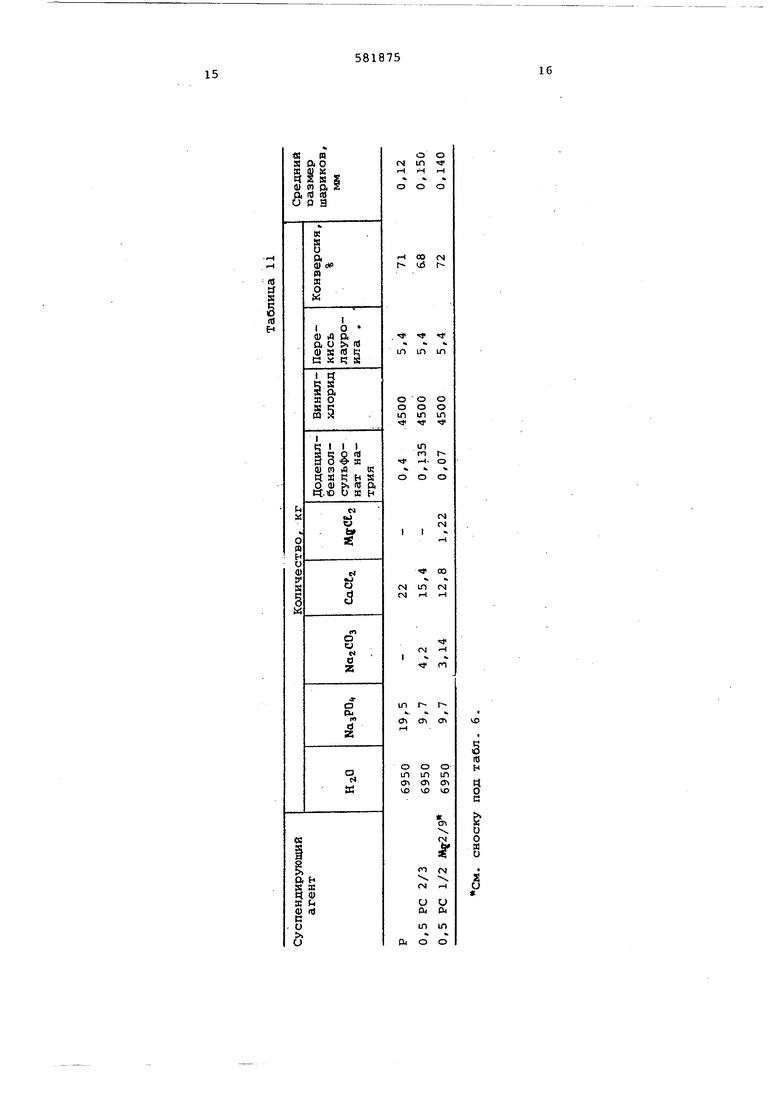

Таблица 2 туре, а затем при температуре в течение 1,5 ч. Условия реакции и полученные результаты приведены в табл. 9. Пример 10. В реакторе объемом в 5Ьол, снабженном мешалкой, вращающейся со скоростью 100 об/мин, полимеризуют стирол в присутствии трет-бутилпербензоата, проводя полимеризацию следующим образом: повышают постепенно температуру от 50С до в течение 1,5 ч, затем от до в течение 3,25 ч, после чего выдерживают 1 ч. при 140С. Условия реакции и полученные результаты приведены в табл. 10. Пример 11. В реакторе объемом 16 л снабженном мешалкой, вращающейся со скоростью 300об/мин, полимеризуют винилхлорид в течение 6 ч при 16°С в присутствии перекиси лауроила. Условия полимеризации и полученные результаты приведены в табл. 11. Таблица 1

Суспендирующийагент

Таблица б

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ГРАНУЛЯТА | 1990 |

|

RU2044749C1 |

| Способ получения сополимеров мелкозернистой структуры | 1980 |

|

SU1058507A3 |

| Способ получения полимеров и сополимеров ненасыщенных соединений | 1971 |

|

SU452101A3 |

| Способ получения прозрачного привитого ударопрочного сополимера | 1975 |

|

SU615093A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1971 |

|

SU312423A1 |

| Способ получения прозрачногоудАРОпРОчНОгО СОпОлиМЕРА | 1978 |

|

SU802305A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ИОНООБМЕННЫХСМОЛ | 1978 |

|

SU826959A3 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1980 |

|

SU860474A1 |

| Способ получения ионообменных смол | 1978 |

|

SU751330A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛИДЕНХЛОРИДА ИЛИ ВИНИЛХЛОРИДА | 1994 |

|

RU2144043C1 |

14,9

5330

5330 3,0

5330

3,0

PC 1/2 Mg-l/g, PC l/2Mg-l/4 и PC 1/3 Mgr3/7 - суспендирующие агенты получают соосаждением смесей фосфага натрия и карбоната натрии в указанных пропорциях, смесями хлористого кальция и хлористого магния, чтобы в полученных осадках, соотношение было бы равным 1/9, 1/4 или 3/7 соответственно.

11

г да

(N (N

rt

« «k

го п м

rf п п м

ооо

ооо

ШVCVO

CNCS N

о о о о о о

т Ч

ел (м rj

iH i-H tS

ё

Ч 00

(Ч н ОО VO

§

и

о о о о о о

о о

1Х и ОЧ

и fV М

1S

и

k tV -v

12

fM t-го го

Id

я

Si

(в e

о о го го

оо

г-о

ОООО

гоп

00ОО

-43

1ЛгНVO

г

td

H

о

с о о

.

1Л

i

о о

« гa: и

t

in 04 о

13

i4

1Л 1Л

О со (N

чОО-н

I II

1Ло1Л

Гч(ч-00

fNI (N (N rsl (N О О О О О

О О О О О О О О О О (N CNI CN М (N

гЧгНгЧ

ООО

ооо

чгI I о

о о 1Л Х) го VD VO уэ гп rt гг п

о о о о

Ю ЧО 1Л

I ГЧ (N

оч о о о о 1Л п го го fo

о о о о о

«

н

о о о о

ГЧГ-| - f-l

М (N М ГЧ

с .

X

и о

t

пmГЧ

tN(N-

иои

Р

1Л 1Я1Лin

о ооо

15

16

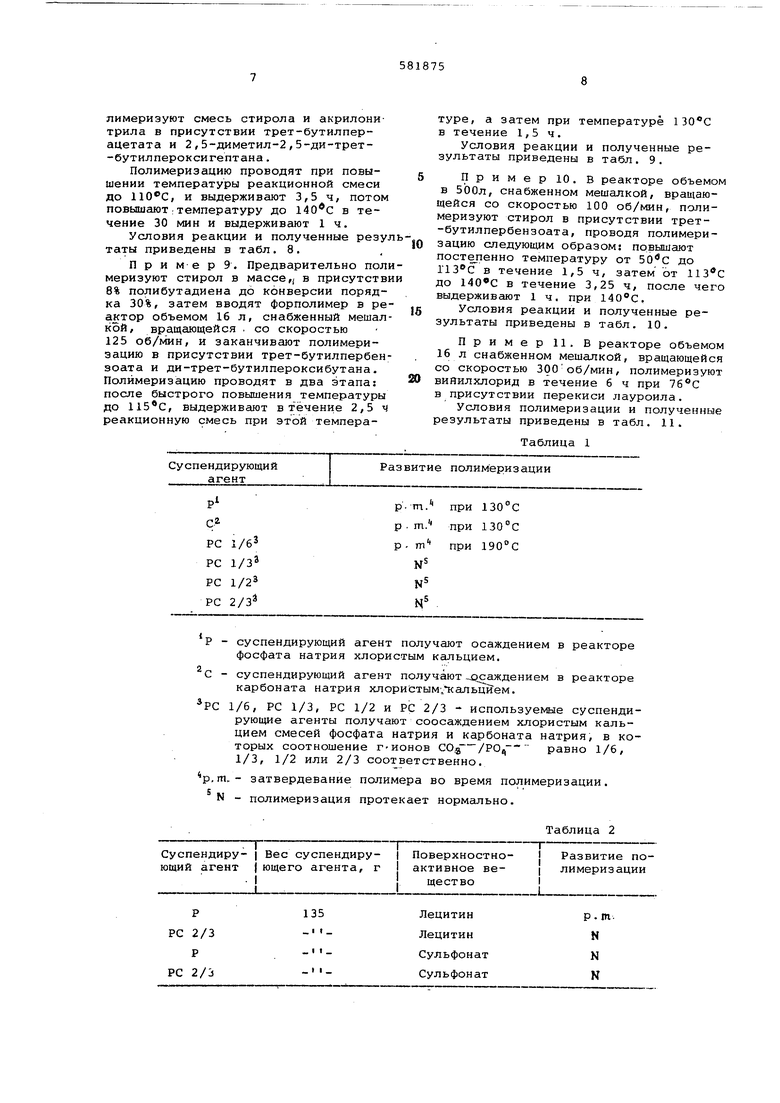

Формула изобретения Способ получения полимеров и сопо лимеров ненасыщенных соединений путем суспензионной полимеризации соот ветствующнх мономеров в присутствии суспендирующего агента, отличающийся тем, что, с целью повышения стабильности суспензии и увеличения размера частиц полимероЬ, в качестве суспендирующего агента применяют неорганическое комплексное соединение, полученное совместным

осаждением смеси водорастворикых фосфата щелочного металла с карбонатом щелочного металла, содержащей, по Краййей мере, 1 г-ион СО, на 3 PQ,, соединением или смесью соединений, выбранных из группы, состоящей из водорастворимых солей металлов На и И5 групп периодической системы и водораствсриклх солей алюминия и железа, и вводимых в стехиометрическом количестве или в избытке до 10 мл.%.

Авторы

Даты

1977-11-25—Публикация

1971-12-31—Подача