Изобретение относится к машиностроению, в частности к способам автоматической дуговой наплавки твердыми порошковыми материалами, и может быть использовано для восстановления и изготовления деталей узлов трения машин и оборудования, работающих в условиях больших ударных нагрузок в абразивной среде.

В настоящее время на железнодорожном транспорте существует проблема быстрого износа пар трения подвижного состава и путевых машин, работающих в условиях высоких контактных нагрузок в присутствии абразивной среды.

Согласно существующей практике для обеспечения равнопрочности узлов машин, на трущиеся поверхности наносят износостойкие покрытия, поверхности которых для различных деталей должны быть по твердости от 36 до 62 HRC при коэффициенте трения 0,1 - 0,46.

Анализируя известные методы получения наплавленного металла заданного химического состава и проведя ряд научно-исследовательских, опытных работ и используя в основе способ легирования, в Инженерном центре "Сплав" МПС РФ были обнаружены новые технологические возможности в получении наплавленного металла заданного химического состава и твердости при автоматической дуговой наплавке за счет легирования через флюсы стандартными металлическими порошками.

Известен керамический флюс для механизированной сварки стали (см. авт. св. N 823044, кл. В 23 К 35/362, Б. 15, 1981 г.), содержащий флюоритовый концентрат, магнезит, гематит, мрамор, ферротитан, ферросилиций и, кроме того, дополнительно содержит хром металлический и высококремнистый марганцевый плавленный флюс.

Однако, несмотря на то, что известный флюс относится к легирующим с применением аустенитной проволоки Св08Х21Н1016 и имеет достаточно высокие механические характеристики по стойкости против образования горячих трещин, он не решает физико-механических свойств наплавленного металла, так как в нем отсутствуют карбидообразующие составляющие для получения в наплавленном слое высокой твердости и упругопластичности. В результате возникает необходимость дополнительного легирования для получения требуемых результатов.

Известен способ получения сплава переменного химического состава (см. авт. св. N 975275, кл. В 23 К 9/04, Б. 43, 1982 г.), заключающийся в использовании легирующих элементов, введенных в присадочный материал, который подвергают переплаву сварочным электродом совместно с основным металлом и располагают под углом к направлению перемещения сварочного электрода, причем переплавляют не менее двух посадочных материалов, в качестве которых используют сварочные флюсы, насыпанные слоями с наклонной границей раздела.

Недостатком известного способа является то, что, проводя двойное легирование за счет введения двух присадок, технологический процесс не упрощается, так как вводится еще одна операция и производительность соответственно снижается.

Наиболее близким по технической задаче является способ наплавки металла (см. книгу В.Н. Ткачев и др. "Индукционная наплавка твердых сплавов", Машиностроение, Москва, 1970, стр.114), заключающийся в том, что наплавку проводят с помощью ферросплава - "сормайта" и порошкообразного сварочного флюса, при этом карбиды хрома, присутствующие в "сормайте", хорошо растворяют легирующие элементы наплавки, обеспечивая тем самым возможность регулирования износостойкости при индукционной наплавке.

Недостатком прототипа является то, что в "сормайте" большое содержание хрома и углерода вызывает в наплавленном металле высокий коэффициент линейного расширения, а карбидообразующие фазы имеют сложные структурные элементы - цепи, которые затрудняют деформирование кристаллической решетки. Эти обстоятельства отражаются негативно на упругопластических свойствах наплавленных металлов.

Техническая задача предлагаемого изобретения состояла в разработке способа, позволяющего получать наплавленный легированный металл с заданными физико-химическими свойствами при автоматической дуговой наплавке.

Поставленная задача достигается тем, что в известном способе получения наплавленного металла с заданными свойствами при автоматической дуговой наплавке, включающем изготовление материала для наплавки, содержащего флюс с введением в его состав износостойких порошковых ферросплавов для легирования наплавленного металла, предварительно определяют по номограмме оптимальное количество износостойких порошковых ферросплавов в пределах их содержания 10 - 50%, а материал для наплавки изготавливают путем механического смешивания упомянутых ферросплавов и флюса с одновременным добавлением в качестве связующего вещества натриевого жидкого стекла в количестве 7 - 10%, последующей просушки при температуре до 50oC, прокалки при 300oC и его грануляции.

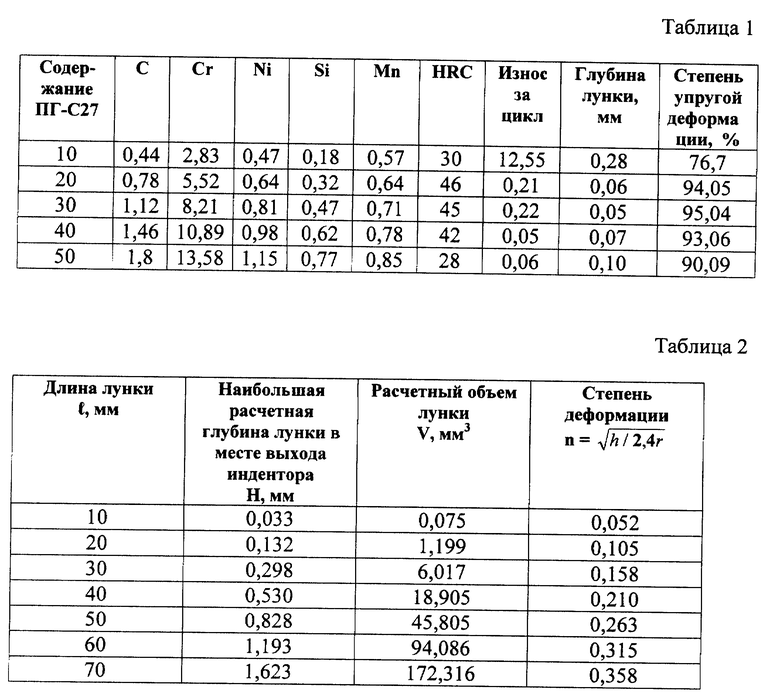

На фиг. 1 изображена номограмма для определения процентного отношения легирующей добавки во флюс в зависимости от задаваемых физико-механических свойств наплавленного металла (твердость, износостойкость и упругопластические свойства);

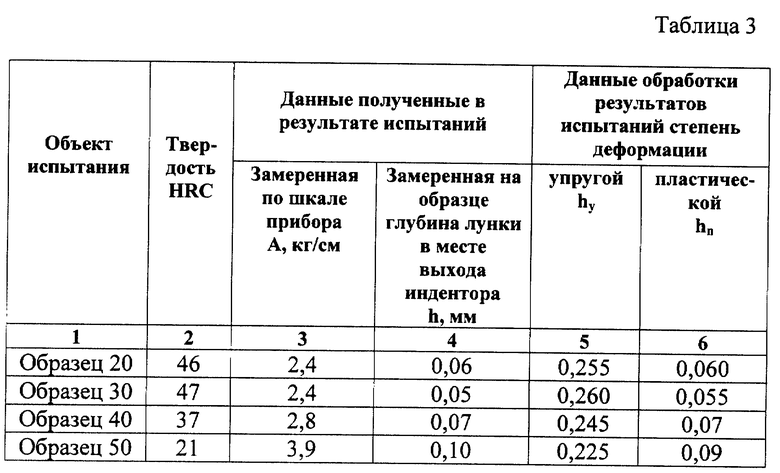

фиг. 2 - диаграмма весового износа образцов пар трения при нормальном давлении (24,5 кгс/см2);

Предложенный способ осуществляется следующим образом.

При получении твердых сплавов с заданными триботехническими характеристиками, под которыми имеются в виду ударная вязкость, повышенная износостойкость, упругопластические характеристики, были разработаны в Инженерном центре "Сплав" конкретно для каждого сплава, выпускаемого промышленностью номограммы (см. фиг. 1). В данном случае рассмотрена номограмма с ПГ-С27. В зависимости от требуемых свойств наплавляемого металла (определяют по номограмме) в сварочный флюс ОСЦ 45 вводят 10 - 55% износостойкого порошка, например, сплава ПГ-С27, используя в качестве связующего материала жидкое стекло плотностью γ = 1,3-1,4 г/см3.

Технология приготовления флюса заключается в следующем: к флюсу ОСЦ 45 добавляют 10 - 55% порошка сплава ПГ-С27, в полученную смесь вводят 7 - 10% жидкого стекла и перемешивают в механическом смесителе. Затем смесь провяливают в шнековой сушилке при температуре до 50oC.

После просушки температуру в сушке поднимают до 300oC, смесь прокаливается и гранулируется.

Для выявления значений вводимого порошка во флюс (для построения номограммы) были изготовлены образцы, наплавленные ЭДС сварочной проволокой Св08А под слоем флюса ОСЦ 45, жидкое стекло плотностью γ = 1,3 - 1,4 г/см3 с легирующими добавками порошка ПГ-С27 в количествах 10, 20, 30, 40 и 50%.

Во-первых, были проведены испытания на трение и изнашивание при возвратно-поступательном движении пары плоскопараллельных образцов, которые проводились на специально сконструированной и изготовленной в Инженерном центре "Сплав" лабораторной установке.

Испытание каждой пары осуществлялось без смазки и состояло из приработки и нескольких этапов испытаний. Испытания проводились попеременно при номинальных давлениях 11,3, 17,9 и 24,5 кгс/см2. Продолжительность каждого этапа испытаний составляла 2 часа. Частота циклов перемещения образца при испытании была 112 мин-1, амплитуда перемещения ± 10 мм.

В процессе испытаний определились весовые износы образцов за 2 часа испытаний и суммарный весовой износ пары трения (см.фиг. 2). Диаграмма наглядно отражает возможности резкого повышения износостойкости за счет содержания во флюсе сплава ПГ-С27.

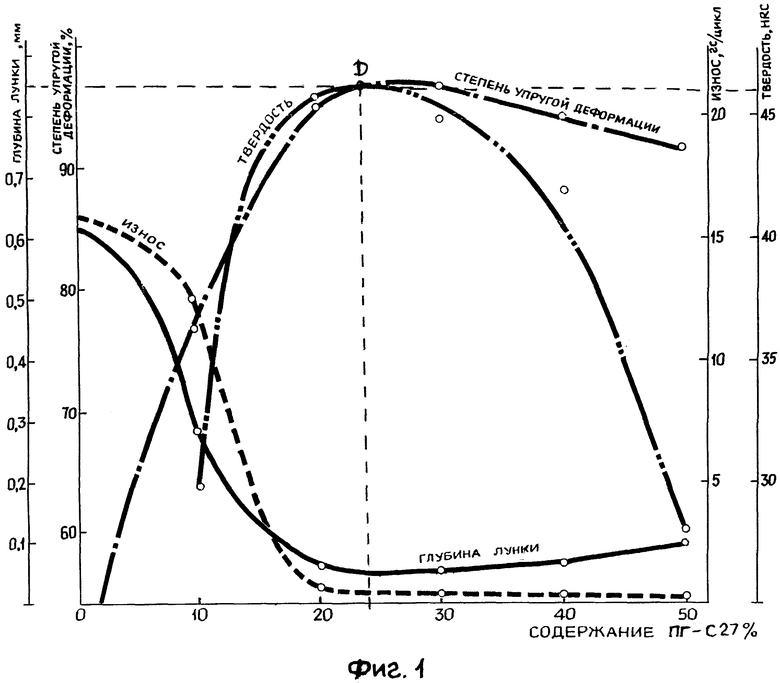

Во-вторых, были проведены испытания механических свойств поверхностных слоев элементов пар трения на маятниковом деформаторе (разработанном и изготовленном в Инженерном центре "Сплав"). Испытанию подверглись образцы в виде прямоугольных параллелепипедов 10х20х80мм, наплавленные автоматическим ЭДС сварочной проволокой Св08А под слоем флюса ОСЦ 45 плюс жидкое стекло плотностью γ = 1,3 - 1,4 г/см3 с легирующими добавками порошка ПГ-С27 в количествах 20, 30, 40 и 50%. В поверхностном слое наплавленного металла сферическим индентором (шариком r = 5 мм) наносилась лунка длиной примерно 60 мм.

Полученные результаты и данные обработки результатов испытаний представлены в таблицах 2, 3 и отражены кривой "лунка канавки" на фиг. 1.

В результате испытаний поверхностных слоев образцов на маятниковом деформаторе установлено, что наличие в микроструктуре наплавленного металла значительного количества аустенита и наличие карбидов способствует повышению прочности и износостойкости наплавок. Во всех случаях при образовании лунок степень упругой деформации составляет более 90%. При образовании лунок значительно большая часть работы индентора приходится на упругую деформацию поверхностного слоя наплавленного металла. Поэтому при трении преимущественно имеет место упругое контактное взаимодействие рабочих поверхностей.

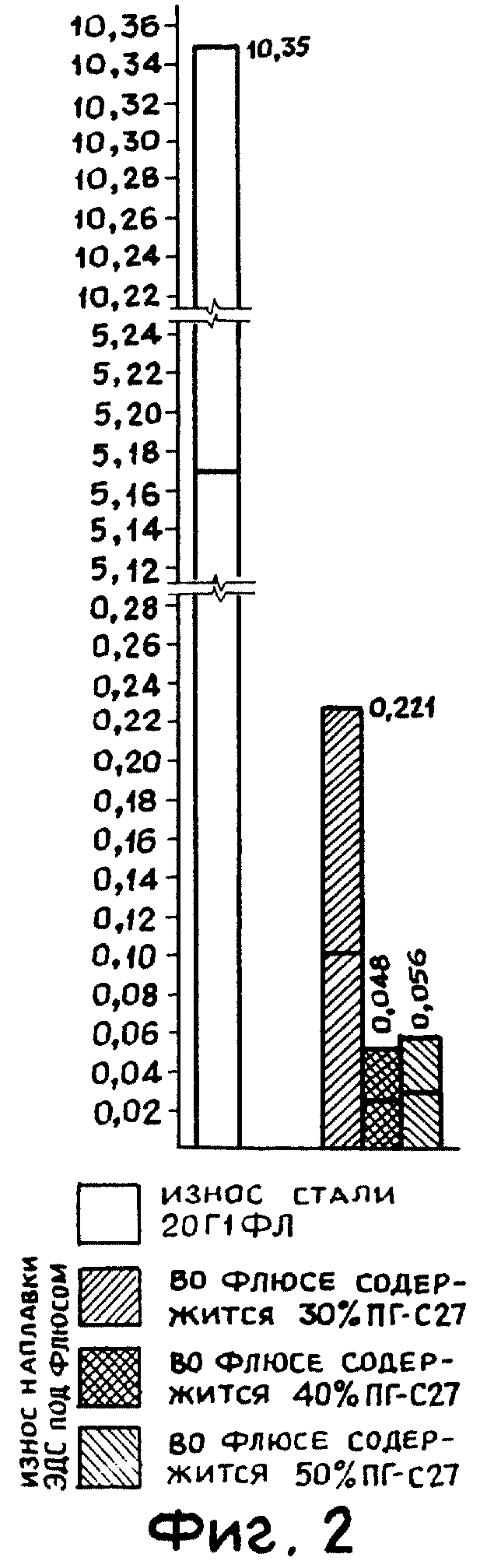

Таким образом, анализ триботехнических испытаний показал (см. таблицу 1):

- при добавлении порошка ПГ-С27 во флюс в количестве 10% получаем твердость наплавленного металла 30HRC и коэффициент упругой деформации 76,7%, что значительно выше, например, при наплавке проволокой, где степень упругой деформации равен 43,8%;

- при добавлении порошка ПГ-С27 во флюс в количестве 20% твердость повышается и составляет 46HRC, упругие свойства наплавленного металла повышаются на 94%;

- при введении порошка ПГ-С27 в количестве 30% твердость составляет 45HRC (т.е. установилась), а упругие свойства составили 95%;

- при ПГ-С27, равном во флюсе 40%, твердость незначительно падает до 42HRC, но значительно повышается износостойкость, степень упругой деформации снижается до 93%, это объясняется появлением в структуре свободного аустенита;

- при введении 50% ПГ-С27 получаем структуру металла аустенитную, твердость снижается до 28HRC, при высокой износостойкости степень деформации сохраняется достаточно высокая - 90%.

Таким образом, основываясь на проведенных исследованиях, построены графики зависимости износа за цикл нагрузок, твердости и степени упругой деформации от содержания в шихте сплава ПГ-С27. Кроме того, построена кривая глубины лунки, которая определяет степень упругой деформации в зависимости от объема вытесненного металла. В дальнейшем график представляет собой номограмму, которая позволяет в зависимости от эксплуатационных требований пары трения подбирать уже с заданными свойствами материалы для наплавки, которые необходимы.

При необходимости иметь наплавочный материал с высокой степенью упругой деформации достаточно ввести в сварочную ванну больше 20% твердого сплава типа ПГ-С27. По номограмме (см. фиг. 1) выбираем точку с заданными параметрами на кривой упругой деформации. Затем проверяем ожидаемую твердость наплавленного материала и его износостойкость в условиях сухого трения (т.е. металл по металлу). По выбранной точке на кривых твердости и износа производим необходимую корректировку количества сплава ПГ-С27.

Пример.

Изделие - шпалоподбойка (деталь щебнеочистительной машины RM-80).

Технические требования - повысить износостойкость изделия и добиться хороших упругопластических свойств наплавленного металла автоматической дуговой наплавкой.

Для обеспечения высокой износостойкости упрочняемой шпалоподбойки необходимо, чтобы наплавляемый металл имел твердость не ниже 45HRC. По номограмме (см. фиг. 1) находим оптимальную точку Д, по кривой упругой деформации эта точка соответствует (по шкале степени упругой деформации) более 90% (заданная величина), в то же время эти заданные величины показывают, что во флюсе должно быть сплава ПГ-С27 не менее 23% (по шкале содержания С 27%).

Таким образом, по кривой износа делаем вывод, что сплав ПГ-С27 необходимо добавлять во флюс для его легирования более 20%, а оптимальное значение составит 24%, учитывая в наплавленном сплаве наличие упругопластических свойств.

Использование предложенного способа позволяет при автоматической дуговой наплавке получать наплавленный металл с заданными механическими свойствами, а именно: обеспечивается твердость наплавленного металла 40 - 44HRC, повышается износостойкость при сухом трении в 100 - 150 раз по сравнению со сталью 20Г1ФЛ. Кроме того, предложенный процесс обеспечивает резкое увеличение степени упругой деформации наплавленного металла.

При этом разработанная в Инженерном центре "Сплав" МПС номограмма позволила упростить процесс подбора легирующих материалов при упрочнении узлов трения, работающих в условиях сухого трения с большими ударными нагрузками.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| СПОСОБ УПРАВЛЕНИЯ ИЗНОСОСТОЙКОСТЬЮ ПАР ТРЕНИЯ ПРИ ДИНАМИЧЕСКИХ НАГРУЗКАХ | 1999 |

|

RU2192945C2 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2001 |

|

RU2206438C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154561C1 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1998 |

|

RU2147980C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 2000 |

|

RU2173246C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| Состав шихты для наплавки | 1990 |

|

SU1764912A1 |

| СПОСОБ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ ДЕТАЛЕЙ | 1998 |

|

RU2138377C1 |

| ФЛЮС ДЛЯ НАПЛАВКИ ТВЕРДЫХ СПЛАВОВ | 1997 |

|

RU2133181C1 |

Изобретение может быть использовано для восстановления и изготовления деталей узлов трения машин и оборудования, работающих в условиях больших ударных нагрузок в абразивной среде. Изготавливают материал для наплавки, содержащий флюс и износостойкие порошковые ферросплавы. Легирование флюса ферросплавами осуществляют путем предварительного определения по номограмме их оптимального количества в пределах их содержания 10-50%. Производят механическое смешивание флюса и ферросплавов и одновременно добавляют в качестве связующего вещества натриевое жидкое стекло (7-10%). Осуществляют просушку до 50oС, прокалку при 300oС и подвергают грануляции. Способ позволяет получить легированный наплавленный металл с заданными физико-химическими свойствами. 2 ил., 3 табл.

Способ получения наплавленного металла с заданными свойствами при автоматической дуговой наплавке, включающий изготовление материала для наплавки, содержащего флюс с введенными в его состав износостойкими порошковыми ферросплавами для легирования наплавленного металла, отличающийся тем, что предварительно определяют по номограмме оптимальное количество износостойких порошковых ферросплавов в пределах их содержания 10-50%, а материал для наплавки изготавливают путем механического смешивания упомянутых ферросплавов и флюса с одновременным добавлением в качестве связующего вещества натриевого жидкого стекла в количестве 7-10%, последующей просушки при температуре до 50oС, прокалки при 300oС и его грануляции.

| ТКАЧЕВ В.Н | |||

| и др | |||

| Индукционная наплавка твердых сплавов | |||

| - М.: Машиностроение, 1970, с.114 | |||

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХИЗДЕЛИЙ | 0 |

|

SU288191A1 |

| Состав для наплавки | 1975 |

|

SU529927A1 |

| Шихта для наплавки | 1975 |

|

SU532498A1 |

| Способ получения сплава | 1978 |

|

SU776814A1 |

| Состав наплавочного материала | 1990 |

|

SU1759586A1 |

| RU 94030818 А1, 27.04.1996 | |||

| МАШИНА ДЛЯ ОТДЕЛКИ ТРУБЧАТОГО ТРИКОТАЖА | 0 |

|

SU194050A1 |

| US 4097711, 27.06.1978. | |||

Авторы

Даты

2001-11-20—Публикация

1999-11-15—Подача