Изобретение относится к области горячего цинкования.

Известна установка для горячего цинкования цилиндрических деталей, содержащая ванну с расплавом, подвесной цепной конвейер, подвески с захватывающи1ми приспособлениями.

Однако в известной установке при опускании деталей в ванну не обеспечивается заполнения расплавом внутренней полости детали, что приводит к получению некачественного покрытия. Кроме того, имеются дефекты в местах контакта деталей с захватывающими приспособлениями.

Предлагаемая установка отличается тем, что цепной конвейер жестко укреплен на качающейся раме, имеющей шарнирную опору «а колонне, а захватывающее пр-испособлепие, выполненное в виде рычагов, снабжено щаровыми опорами. Это позволяет улучшить качество наносимых покрытий.

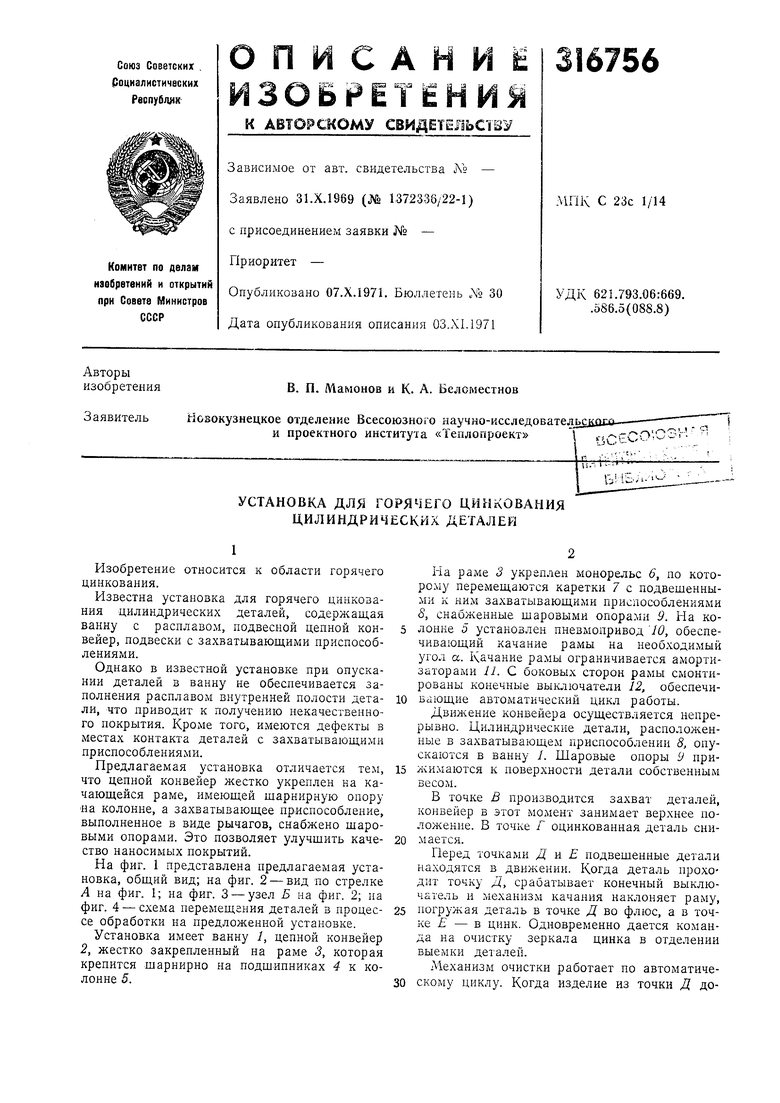

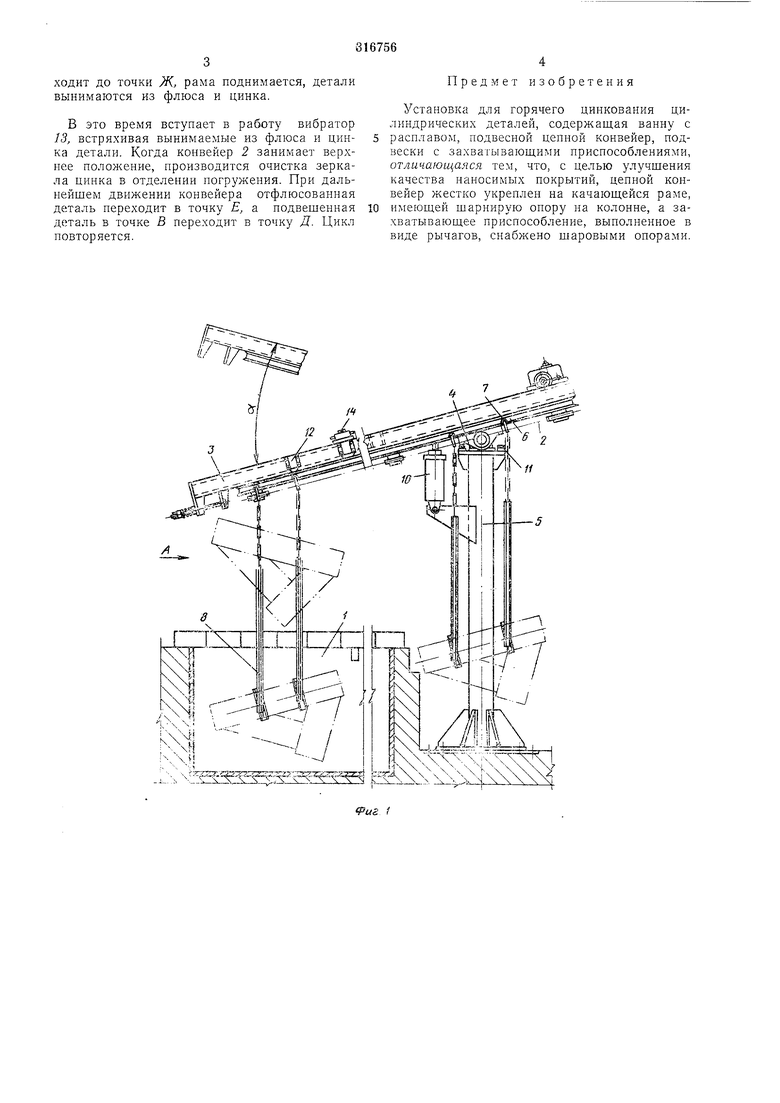

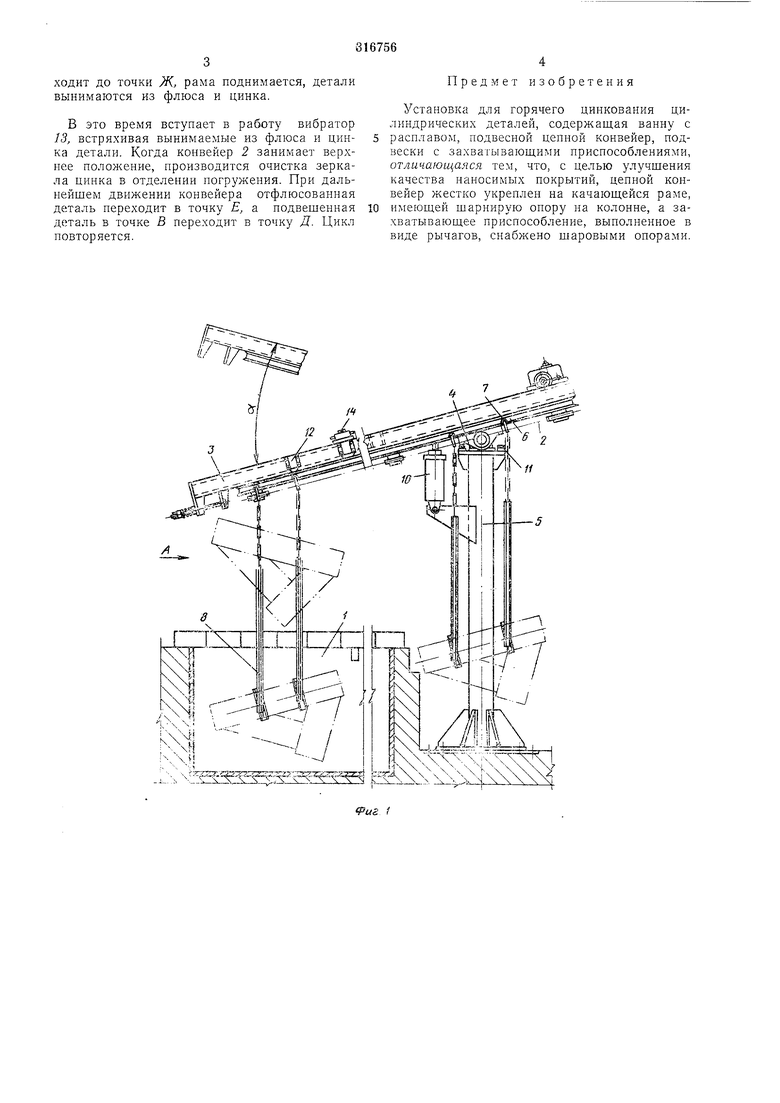

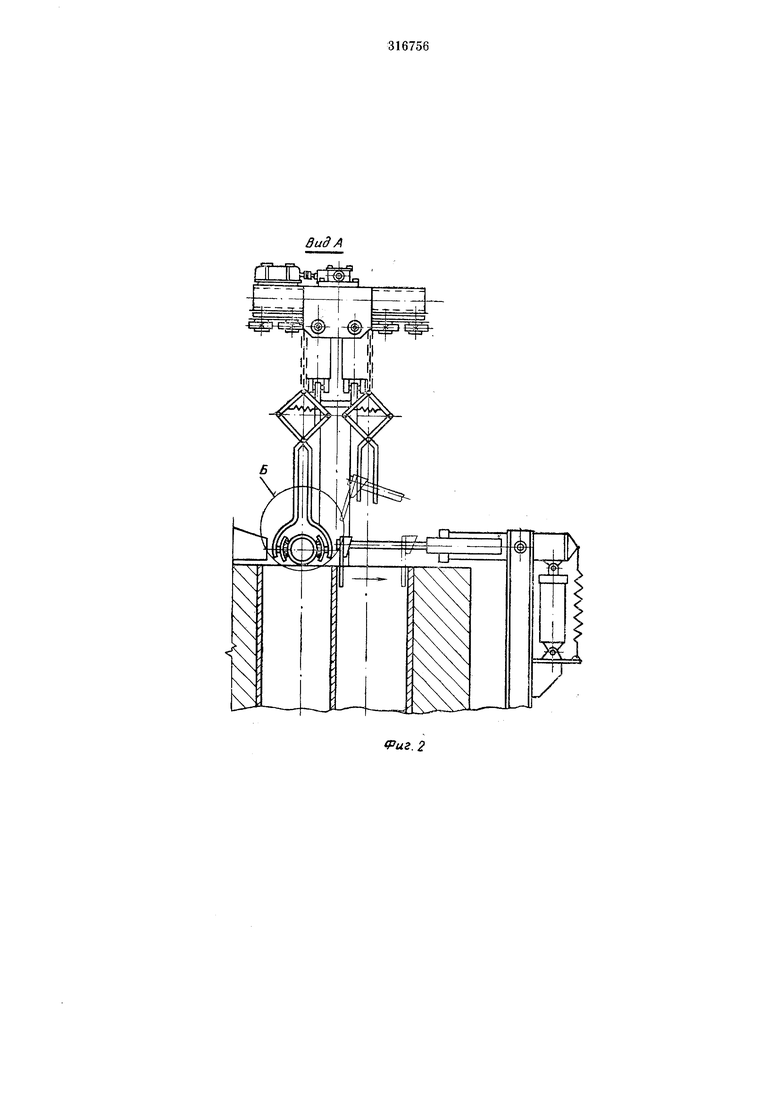

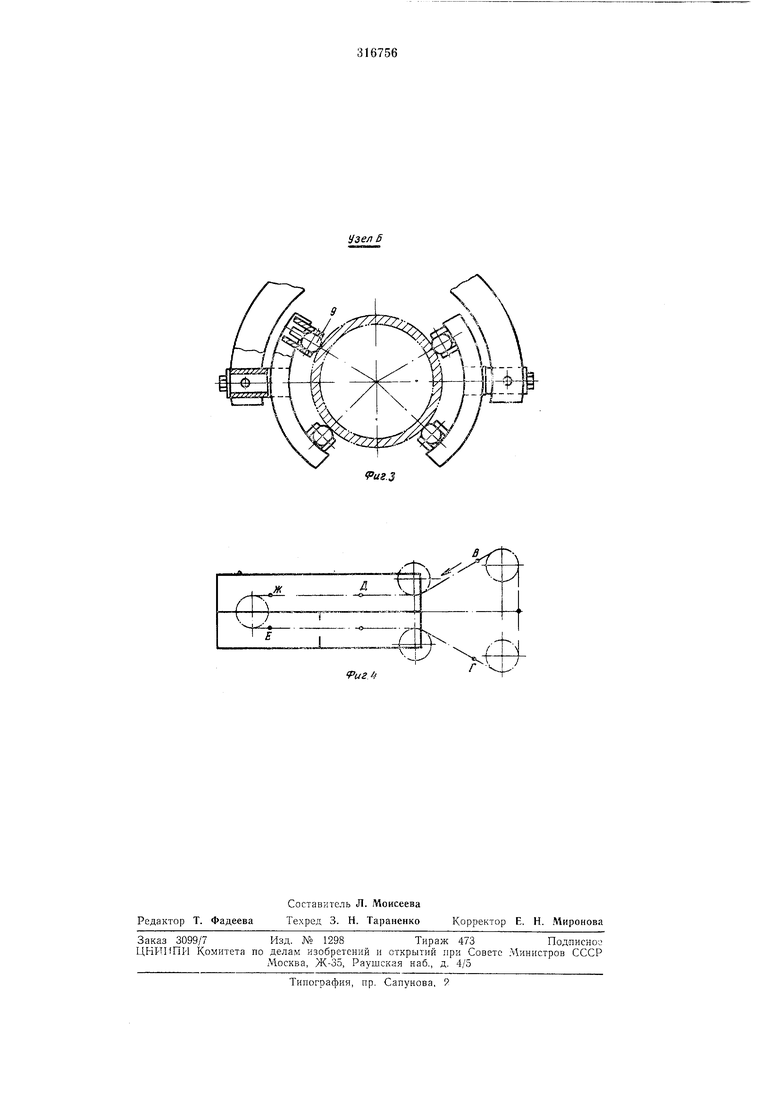

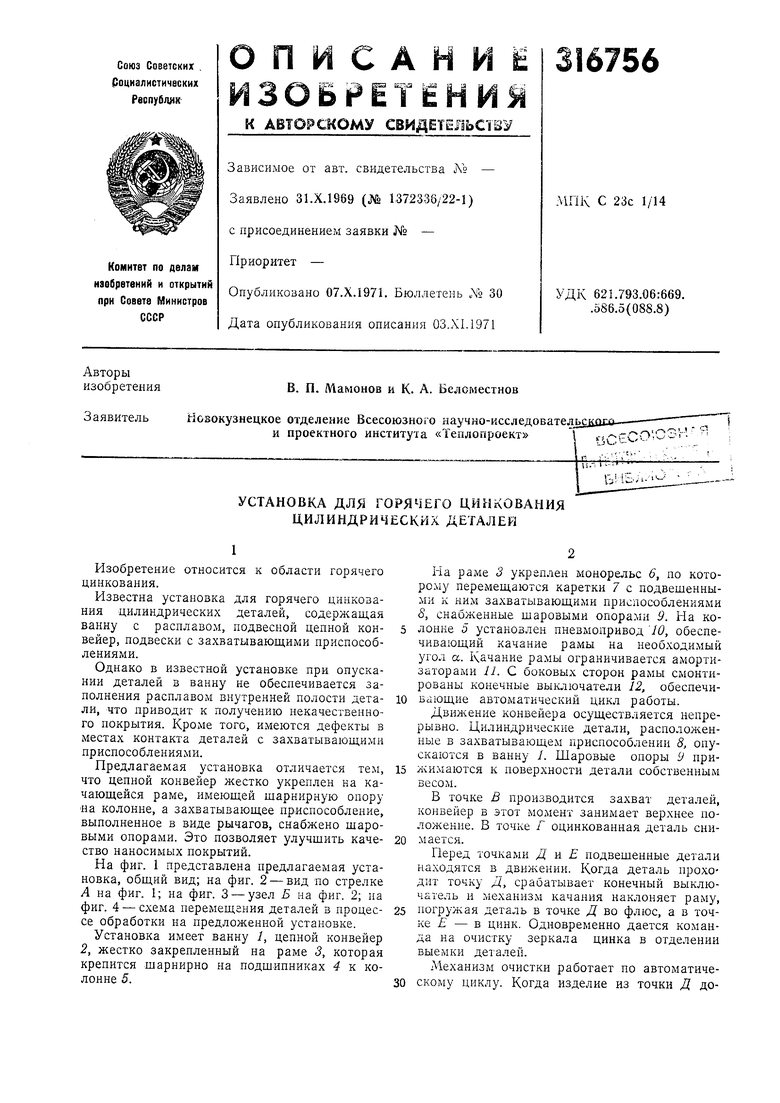

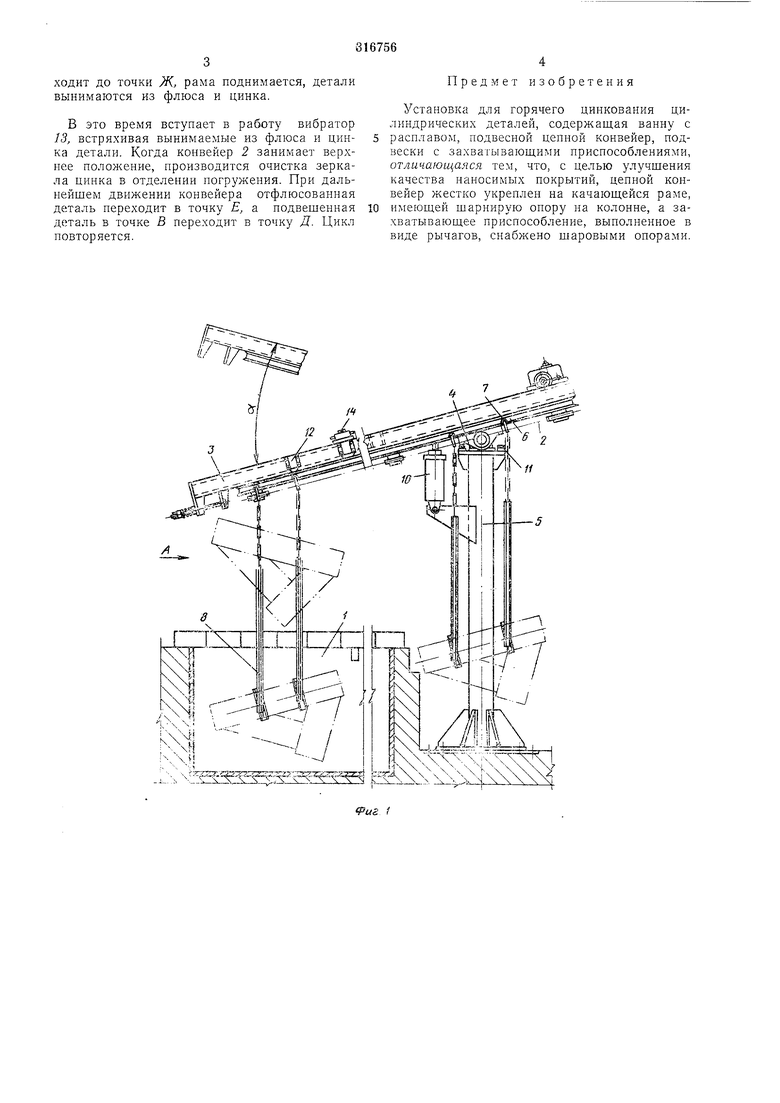

На фиг. 1 представлена предлагаемая установка, общий вид; на фиг. 2 - вид по стрелке Л на фиг. 1; на фиг. 3 - узел Б на фиг. 2; на фиг. 4 - схема перемещения деталей в процессе обработки на предложенной установке.

Установка имеет ванну 1, цепной конвейер 2, жестко закрепленный на раме 3, которая крепится шарнирно на подшипниках 4 к колонне 5.

На раме 3 укреплен монорельс 6, по которому перемещаются каретки 7 с подвешенными к ним захватывающими приспособлениями S, снабженные шаровыми опорами 9. На колонне 5 установлен пневмопривод 10, обеспечивающий качание рамы на необходимый угол а. Качание рамы ограничивается амортизаторами п. С боковых сторон рамы смонтированы конечные вьпс/чючате-ти 12, обеспечивающие автоматический цикл работы.

Движение конвейера осуществляется непрерывно. Цилиндрические детали, располож.енные в захватывающем приспособлении 8, опускаются в ванну /. Шаровые опоры 9 прижимаются к поверхности детали собственным весом.

В точке В производится захват деталей, конвейер в этот момент занимает верхнее положение. В точке Г оцинкованная деталь снимается.

Перед точками Д и подвешенные детали находятся в движении. Когда деталь проходит точку Д, срабатывает конечный выключатель и механизм качания наклоняет раму,

погружая деталь в точке Д во флюс, а в точке - в цинк. Одновременно дается команда на очистку зеркала цинка в отделении выемки деталей. Механизм очистки работает по автоматичеходит до точки ж, рама поднимается, детали вынимаются из флюса и цинка.

В это время вступает в работу вибратор 13, встряхивая вынимаемые из флюса и цинка детали. Когда конвейер 2 занимает верхнее положение, производится очистка зеркала цинка в отделении погружения. При дальнейшем движении конвейера отфлюсованная деталь переходит в точку Е, а подвегиенная деталь в точке В переходит в точку R. Цикл повторяется.

Предмет изобретения

Установка для горячего цинкования цилиндрических деталей, содержащая ванну с расплавом, подвесной цепной конвейер, подвески с захватывающими приспособлениями, отличающаяся тем, что, с целью улучшения качества наносимых покрытий, цепной конвейер жестко укреплен на качающейся раме, имеющей шарнирую опору на колонне, а захватывающее приспособление, выполненное в виде рычагов, снабжено шаровыми опорами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1973 |

|

SU377442A1 |

| Устройство для горячего цинкования металлических деталей под флюсом | 1957 |

|

SU112625A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ИЗГАРИ В ПРОЦЕССЕ ЦИНКОВАНИЯ | 2016 |

|

RU2650662C2 |

| Автомат для горячего нанесения покрытий на трубы | 1981 |

|

SU998576A1 |

| Установка для горячего нанесения покрытия | 1982 |

|

SU1027277A1 |

| ЭЛЕКТРОДНАЯ ПРОВОЛОКА ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ПРОВОЛОКОЙ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ БАЗОВОЙ ПРОВОЛОКИ ДЛЯ НЕЕ | 2007 |

|

RU2449865C2 |

| СПОСОБ НАНЕСЕНИЯ ГОРЯЧЕГО АНТИКОРРОЗИЙНОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ - ЦИНКОВОГО НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ - ТРУБЫ (ВАРИАНТЫ) | 2005 |

|

RU2283892C1 |

| ФЛЮС ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ И СПОСОБ ГОРЯЧЕГО ЦИНКОВАНИЯ | 2001 |

|

RU2277606C2 |

| СПОСОБ ГОРЯЧЕГО ЦИНКОВАНИЯ | 1997 |

|

RU2141003C1 |

| Автомат для горячего лужения деталей | 1966 |

|

SU461981A1 |

, . у-ГГ гп, „„, .у.. .- - -, ..--т.гт- у 1 ly

--:..-:;, v-f -tK c-y:x c- : -xr .irx

Риг i

Даты

1971-01-01—Публикация