Фиг. /

2, Установка по п. 1, отличающаяся тем, что, с целью сокращения потерь тепловой энергии через поверхность зеркала расплава, ванна снабжена теплоизолирующими крышкамиг шарнирно установлеиньл и на внутренней стенке ванны и связанными с приводом серповидного рЫ чага.

3. Установка по п. 1, отличающаяся тем, что под теплоизолирующей крышкой, рядом с флюсовой коробкой, установлен скребок с возможностью возвратно-поступательного перемещения по .направляющим, размещенным на боковых стенках ванны, связанный с приводом ерповидного рычага.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для горячего нанесения покрытий | 1973 |

|

SU540942A1 |

| Устройство для нанесения горячих покрытий | 1979 |

|

SU855065A1 |

| СПОСОБ НАНЕСЕНИЯ ГОРЯЧЕГО АНТИКОРРОЗИЙНОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ - ЦИНКОВОГО НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ - ТРУБЫ (ВАРИАНТЫ) | 2005 |

|

RU2283892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ И ИЗДЕЛИЙ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 1995 |

|

RU2110601C1 |

| Способ непрерывного производства электросварных труб с покрытием внутренней поверхности цветными металлами и линия для его осуществления | 1989 |

|

SU1715463A1 |

| УСТРОЙСТВО для НАНЕСЕНИЯ ГОРЯЧИХ ПОКРЫТИЙ | 1972 |

|

SU345241A1 |

| Установка для горячего цинкования деталей | 1979 |

|

SU771184A1 |

| СПОСОБ ЦИНКОВАНИЯ | 2003 |

|

RU2241064C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПРОТЯЖЕННОГО ИЗДЕЛИЯ, ЛИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237743C2 |

| Устройство для удаления шлаков из расплава | 1981 |

|

SU998577A1 |

1. УСТАНОВКА ДЛЯ ГОРЯЧЕГО НАНЕСЕНИЯ ПОКРЫТИЯ, содержащая ванну для расплава, флюсовую коро ку и механизм перемещения изделий в ванне через флюс и расплав от места загрузки к месту выгрузки. отличающаяся тем, что, с целью повышения качества нанесения покрытия путем уменьшения взмучивания расплава и упрсмцения конструкции, ванна снабжена вертикальной внутренней стенкой, механизм перемещения изделий снабжен приводс 1 с горизонтальньэ выходным валом, установленным вдоль внутренней стенки ванны зеркала расплава, и серповидным рычагом, выполненным- в виде элементов радиуса и дуги одной окружности, причем эдемент радиуса рычага установлен перпендикулярно выходному валу привода и жестко связан с ним, а на конце элемента дуги параллельно зеркалу расплава установлены стерлневые захваты.

1

Изобретение относится к устройствам нанесения горячих покрытий, а именно к установкам для горячего цинкования изделий с совмещением процессов флюсования и цинкования.

Известна,установка для горячего цинкования деталей, содержащая ванну для распла ва и флюса, конвейе с подвесками и подъемно-опускную секцию 13Недостатком установки является длительная пауза (40+60 с заплывания окна на зеркале расплава после извлечения изделий, в то время как процесс цинкования изделий длится 6-10 с.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для горячего нанесения покрытия, содержащая ванну для расплава цинка флюсовую коробку и механизм перемещения изделий в ванйе через флюс и расплав от места загрузки к месту выгрузки. f 2 J.

Недостатками известной установки являются значител:,ные потери тепловой энергии через зеркало расплава цинка, что усугубляется наличием в механизме перемещения изделий, через расплав флюса и цинка, металлоемких прутков корзин, которые, периодически погружаясь в расплав и выходя из него, вдвое увеличивают непроизводительные потери тепловой энергии. Наличие в установке приводной флюсовой коробки и двух изогнутых рычагов требует нескольки самостоятельных приводов и сложной системы подвески и крепления.

Рычаги, перемещаясь в процессе цинкования, своими вогнуть 1и частями опускаются до дна ванны, взглучивая гартцИнк, который, поднимаясь в верхние слои расплава, оседает на цинкуемые изделия, нарушает товарный вид и качество покрытия.

Целью изобретения является повы.шение качества нанесения покрытия

за счет уменьшения взмучивания расплава и упрощение конструкции.

Поставленная цель достигается тем, что в установке для горячего нанесения покрытия, содержащей ванну для расплава, флюсовую коробку и механизм перемещения изделий в ванне через флюс и расплав от места загрузки к месту выгрузки, ванна снабжена вертикальной внутренней стенкой, механизм перемещения издел снабжен приводом с горизонтальным выходным валом, установленным вдоль внутренней стенки ванны выше зеркала расплава, и серповидным рычагом, выполненным в виде элементов радиуса и дуги одной окружности, причем элемент радиуса рычага установлен перпендикулярн:о выходному валу привода и жестко связан с ним, а на конце элементов дуги параллельно зеркалу расплава установлены стержневые захваты.

С целью сокращения потерь тепловой энергии через поверхность зеркала расплава, ванна снабжена теплоизолирующими крьшжами, шарнирно установленными на внутренней стенке ванны и связанными с приводом серповидного рычага.

Кроме того, под теплоизолирующей крышкой, рядом с флюсовой коробкой, установлен скребок с возможностью возвратно-поступательного перемещения по направляющим, размещенным на боковых стенках ванны, связанный с приводом серповидного рычага.

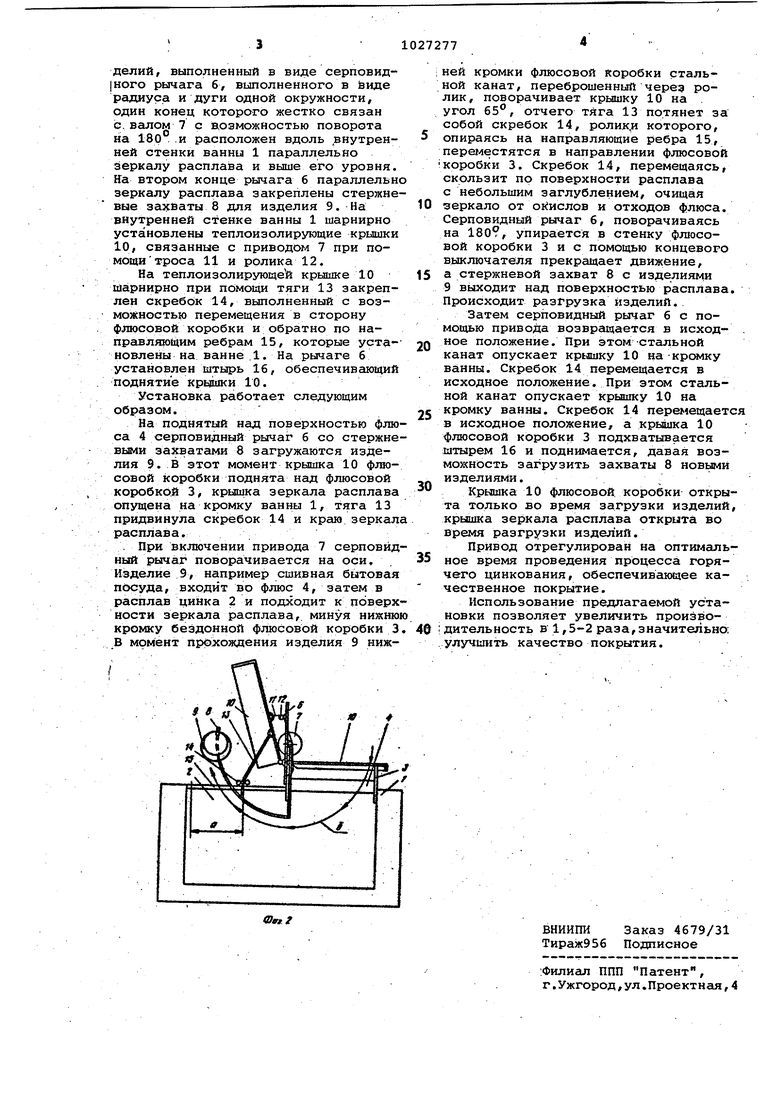

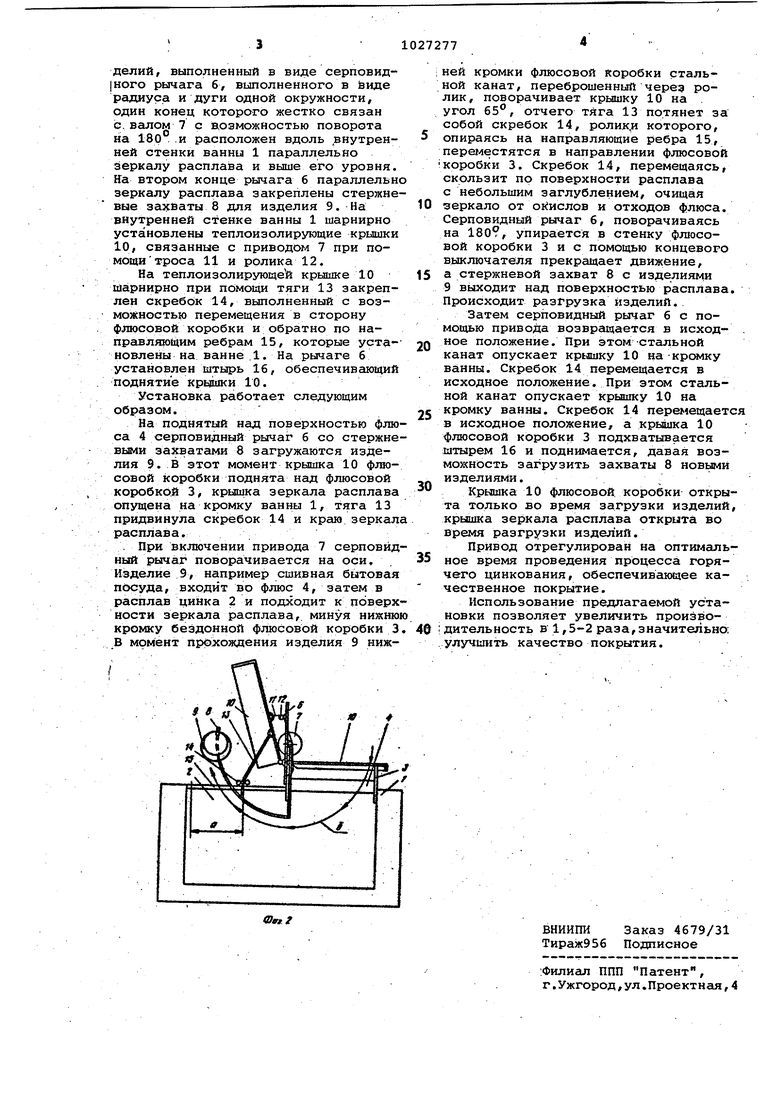

На фиг. 1 изображена установка в процессе загрузки изделий; на фиг. 2 - то же, в процессе разгрузк изделий.

В ванне 1 помещен расплав цинка 2. На зеркале расплава, ограничивая половину его площади, установлена бездонная флюсовая коробка 3, заполненная расплавом флюса 4. На внутренней стороне флюсовой коробки 3 установлена неподвижно стгшьная перегородка 5, на которой Зсцсреплен механизм перёме1:(ения из

Авторы

Даты

1983-07-07—Публикация

1982-03-05—Подача