Изобретение относится к конструкциям химических реакторов и может быть использовано для получения нефтяных битумов.

Известен реактор для получения окисления нефтяных битумов, включающий корпус с патрубками, разделенный на секции, и стояк с подводящими и отводящими каналами и шиберами.

Цель изобретения - расширить область применения. Для этого реактор выполнен в виде изолированных секций, укрепленных на стояке и соединенных между собой при помощи выдвижных патрубков. В секциях установлены коаксиальная обечайка и ситчатые полые тарелки, нижняя из которых снабжена сливной трубой, соединенной с выдвижным патрубком, а верхняя укреплена в обечайке. Стенки обечайки и тарелки выполнены полыми.

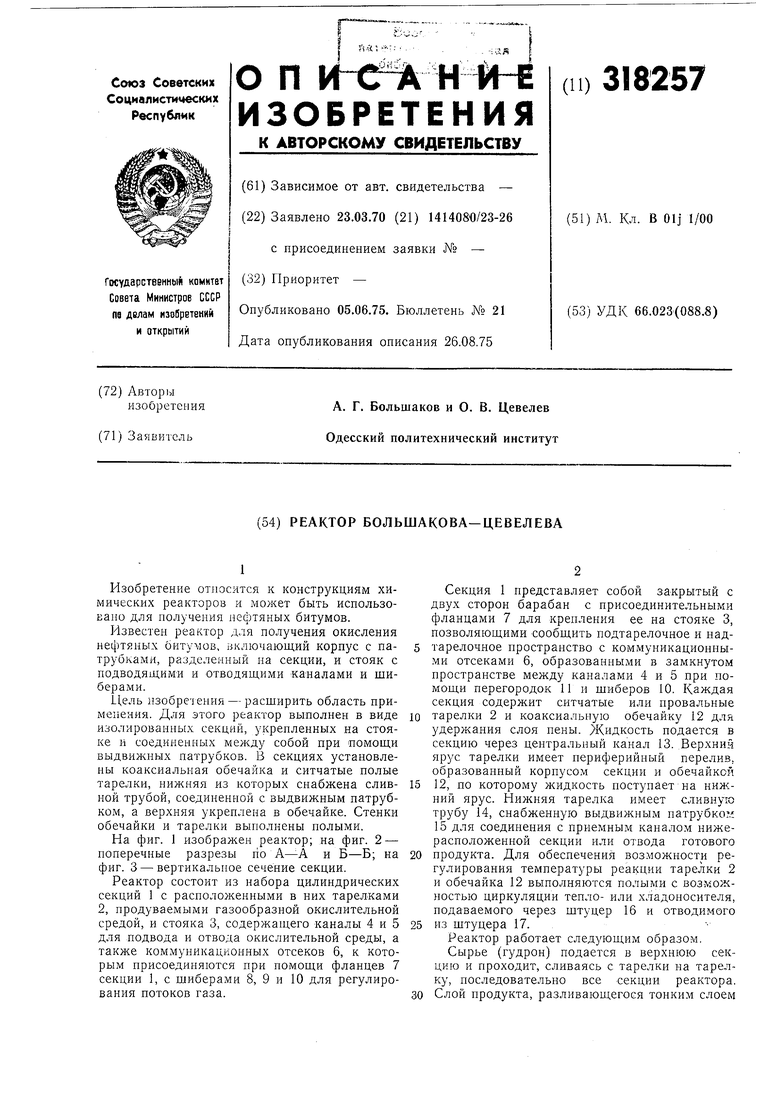

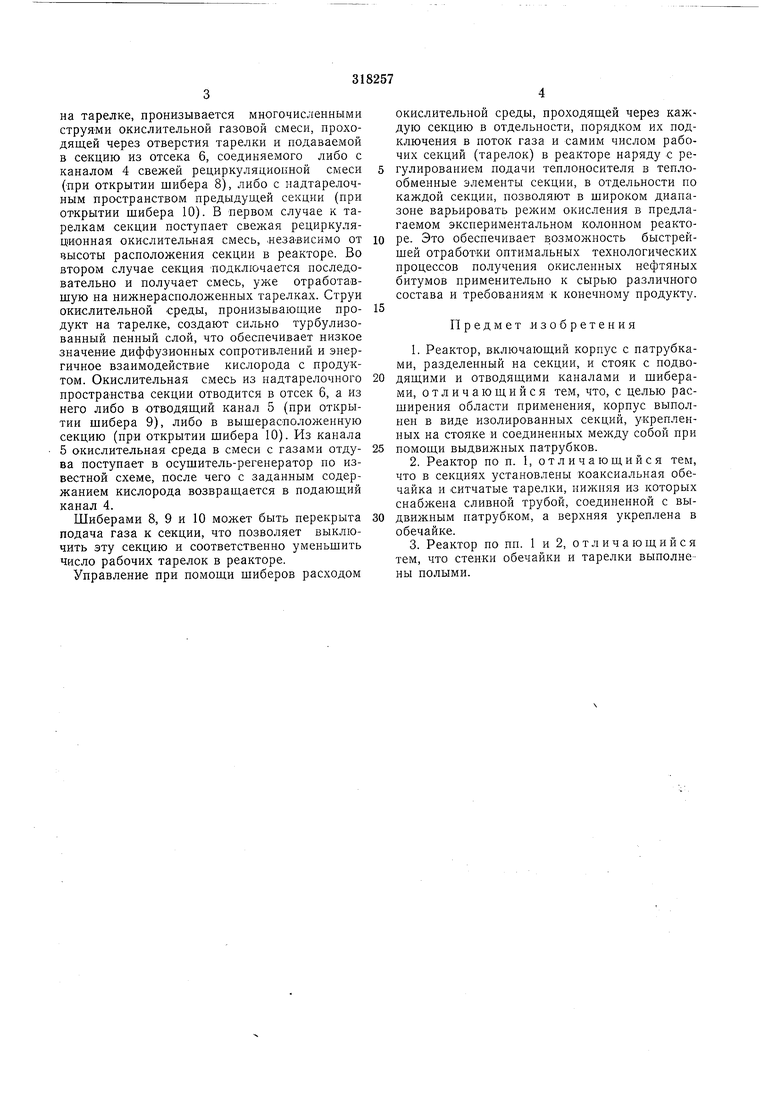

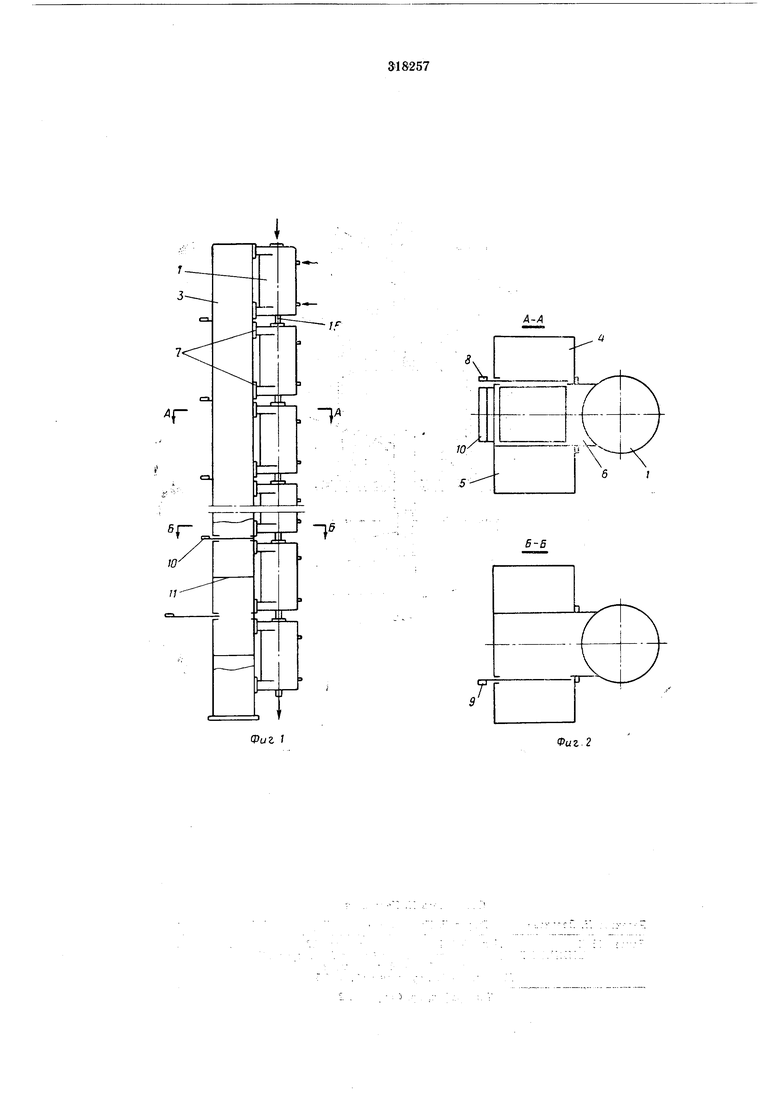

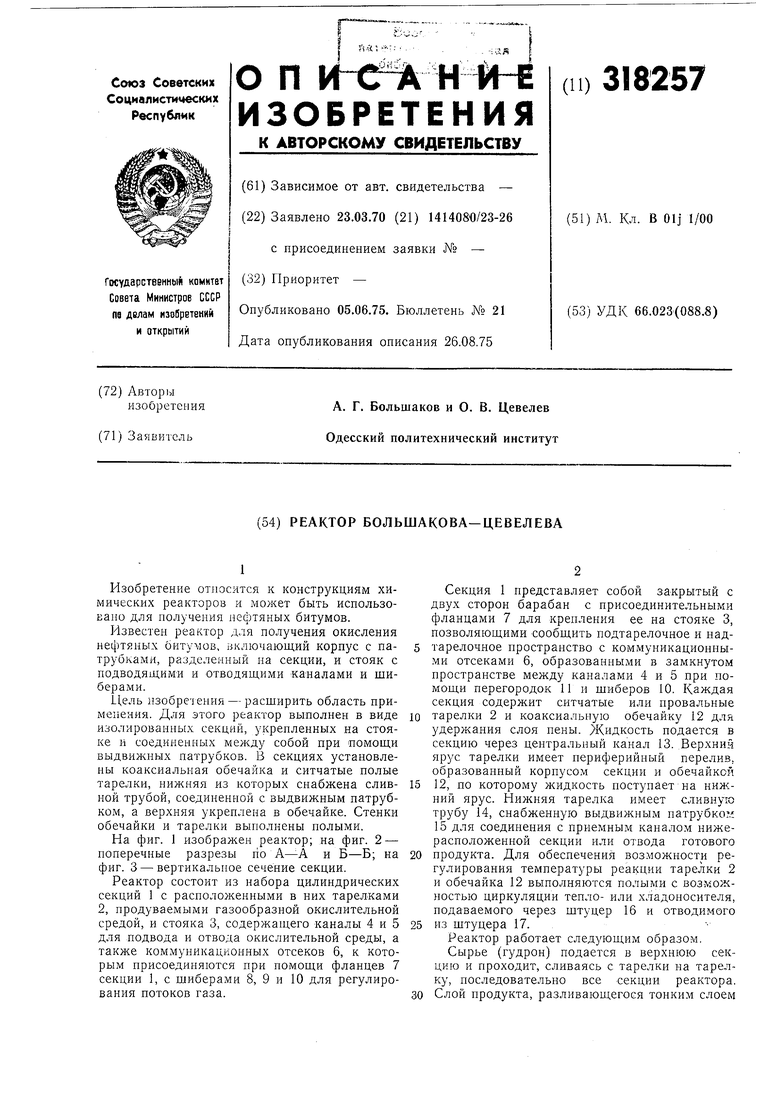

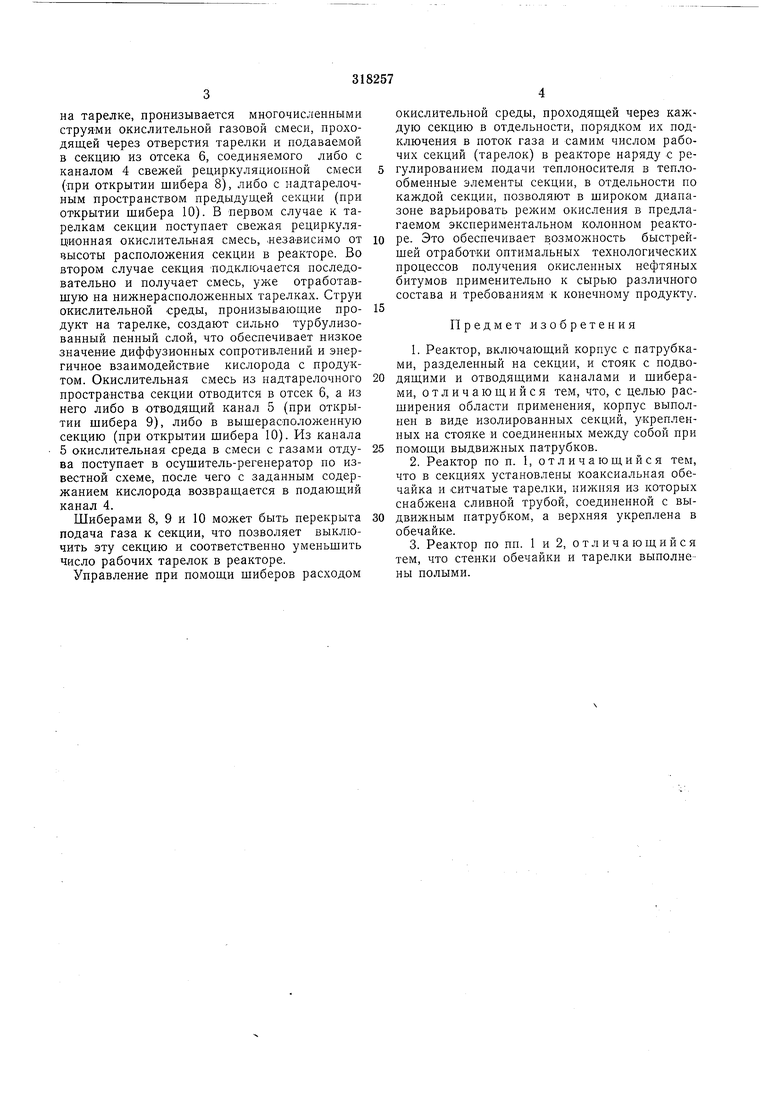

На фиг. 1 изображен реактор; на фиг. 2 - поперечные разрезы по и Б-Б; на фиг. 3 - вертикальное сечение секции.

Реактор состоит из набора цилиндрических секций 1 с расположенными в них тарелками 2, продуваемыми газообразной окислительной средой, и стояка 3, содержащего каналы 4 и 5 для подвода и отвода окислительной среды, а также коммуникационных отсеков 6, к которым присоединяются при помощи фланцев 7 секции 1, с шиберами 8, 9 и 10 для регулирования потоков газа.

Секция 1 представляет собой закрытый с двух сторон барабан с присоединительными фланцами 7 для крепления ее на стояке 3, позволяющими сообщить подтарелочное и надтарелочное пространство с коммуникационными отсеками 6, образованными в замкнутом пространстве между каналами 4 и 5 при помощи перегородок И н шиберов 10. Каждая секция содержит ситчатые или провальные

тарелки 2 и коаксиальную обечайку 12 для удержания слоя пены. Жидкость подается в секцию через центральный канал 13. Верхний ярус тарелки имеет периферийный перелив, образованный корпусом секции и обечайкой

12, по которому жидкость поступает на ярус. Нижняя тарелка имеет сливную трубу 14, снабженную выдвижным патрубком 15 для соединения с приемным каналом нижерасположенной секции или отвода готового

продукта. Для обеспечения возможности регулирования температуры реакции тарелки 2 и обечайка 12 выполняются полыми с возможностью циркуляции тепло- или хладоносителя, подаваемого через штуцер 16 и отводимого

из штуцера 17.

Реактор работает следующим образом. Сырье (гудрон) подается в верхнюю секцию и проходит, сливаясь с тарелки на тарелку, последовательно все секции реактора.

на тарелке, пронизывается многочисленными струями окислительной газовой смеси, проходящей через отверстия тарелки и подаваемой в секцию из отсека 6, соединяемого либо с каналом 4 свежей рециркуляциоиной смеси (при открытии шибера 8), либо с надтарелочным пространством предыдущей секции (при открытии шибера 10). В первом случае к тарелкам секции поступает свежая рециркуляционная окислительная смесь, .независимо от высоты расположения секции в реакторе. Во втором случае секция подключается последовательно и получает смесь, уже отработавшую на нижнерасположенных тарелках. Струи окислительной среды, пронизывающие продукт на тарелке, создают сильно турбулизованный пенный слой, что обеспечивает низкое значение диффузионных сопротивлений и энергичное взаимодействие кислорода с продуктом. Окислительная смесь из надтарелочного пространства секции отводится в отсек 6, а из него либо в отводящий канал 5 (при открытии шибера 9), либо в вышераоположенную секцию (при открытии шибера 10). Из канала 5 окислительная среда в смеси с газами отдува поступает в осушитель-регенератор ио известной схеме, после чего с заданным содержанием кислорода возвращается в подающий канал 4.

Шиберами 8, 9 и 10 может быть перекрыта подача газа к секции, что позволяет выключить эту секцию и соответственно уменьшить число рабочих тарелок в реакторе.

Управление при помощи шиберов расходом

окислительной среды, проходящей через каждую секцию в отдельности, порядком их подключения в поток газа и самим числом рабочих секций (тарелок) в реакторе наряду с регулированием подачи теплоносителя в теплообменные элементы секции, в отдельности по каждой секции, позволяют в широком диапазоне варьировать режим окисления в предлагаемом экспериментальном колонном реакторе. Это обеспечивает возможность быстрейщей отработки оптимальных технологических процессов получения окисленных нефтяных битумов применительно к сырью различного состава и требованиям к конечному продукту.

Предмет изобретения

1.Реактор, включающий корпус с патрубками, разделенный на секции, и стояк с подводящими и отводящими каналами и шиберами, отличающийся тем, что, с целью расщирения области применения, корпус выполнен в виде изолированных секций, укрепленных на стояке и соединенных между собой при помощи выдвижных патрубков.

2.Реактор по п. 1, отличающийся тем, что в секциях установлены коаксиальная обечайка и ситчатые тарелки, нижняя из которых снабжена сливной трубой, соединенной с выдвижным патрубком, а верхняя укреплена в обечайке.

3.Реактор по пп. 1 и 2, отличающийся тем, что стенки обечайки и тарелки выполнены полыми.

Г- 3/f

fc

, 1

Г

A-A

61

:fc

1

I г

Б-6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения битума и установка для его осуществления | 2017 |

|

RU2641761C1 |

| СДВОЕННАЯ РЕШЕТЧАТО-КЛАПАННАЯ ТАРЕЛКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ОЛИГОМЕРНОГО БИТУМА | 2013 |

|

RU2509592C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО НАНОСТРУКТУРИРОВАННОГО БИТУМА | 2013 |

|

RU2509797C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИТА НАТРИЯ И АБСОРБЦИОННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА | 2000 |

|

RU2174096C1 |

| Колонный аппарат для проведения тепломассообмена | 1976 |

|

SU574778A1 |

| Контактное устройство масообмен-НОй КОлОННы | 1975 |

|

SU601014A1 |

| Реактор для битума | 1981 |

|

SU995852A1 |

| Устройство для разделения нефти,воды и газа | 1981 |

|

SU971404A1 |

| Аппарат для получения битума | 1974 |

|

SU787081A1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ И МАССООБМЕННЫХ ПРОЦЕССОВ | 1994 |

|

RU2081694C1 |

Авторы

Даты

1975-06-05—Публикация

1970-03-23—Подача