(5) РЕАКТОР ДЛЯ БИТУМА

1

Изобретение относится к аппаратам для получения битума путем продувки нефтяных остатков воздухом.

Известен реактор для битума, состоящий из цилиндрического корпуса с расположенными в нем по высоте провальными перфор ированными тарелками 1.

Недостаток такого реактора состоит в том, что жидкая и/газообразная фазы вследствие прохода через отверстия перфорации тарелок испытывают большое гидравлическое сопротивление, из-за чего жидкая фаза, отторгается потоком воздуха к (сте.нкам аппарата, чем вызывается сильное канал ообр а зова ние, в результате которо го угсудшается контакт между фазами, повышается расход воздуха и образуются взрывоопасные концентрации в газах разложения, из-за высокого содержания кислорода в них до 16%.

Наиболее близким к предлагаемому, является аппарат, в котором перфорированные тарелки снабжены сегментны .ми переливными отверстиями с перегородкой, прикрепленной к хорде сегмента, и образующей переливной порог и карман, для прохода жидкой фазы с тарелки на тарелку Г 2.

Недостатками этого аппарата являются использование в качестве запира ющего устройства для Газового пото,Q ка части поверхности нижерасположенной тарелки, находящейся под переливным карманом, ввиду чего свободное сечение перфорации приходится располагать на меньшей площади та,5 Релки, что приводит к повышению плотности дисперсного потока в контакти руемом объеме и интенсивному слиянию- пузырьков воздуха, чем ухудшаются условия контакта между фазами,

20 большая высота переливных карманов, равная расстоянию между тарелками, что увеличивает гидравлическое сопротивление тарелок, вследствие чего уменьшается заполнение объема меж

ду тарелками, приводящее к уменьшению времени контакта между фазами.

Цель изобретения - интенсификация процесса окисления и уменьшение содержания кислорода в отходящих газах разложения за счет устранения каналообразоваиия.

Указанная цель достигается тем, что реактор для битума, содержащий вертикальный корпус и установленные в нем по высоте перфорированные тарелки с сегментными переливными отверстиями, расположенными в смежных тарелках с диаметрально противоположных сторон, снабжен наклонными перегородками, установленными под перелиными отверстиями и образующими между собой щели в виде жалюзи. Такое выполнение запирающего устройства под переливными отверсти ями уменьшает до минимума гидравлическое сопротивление тарелок, пойволяет перфорировать всю свободную поверхность тарелок, заполнять жидкой фазой.объем между тарелками до 90 и обеспечивает дополнительное перемешивание жидкой фазы газовым потоком на выходе из щелей, чем достигается высокая однородность продута в объемах между тарелками.

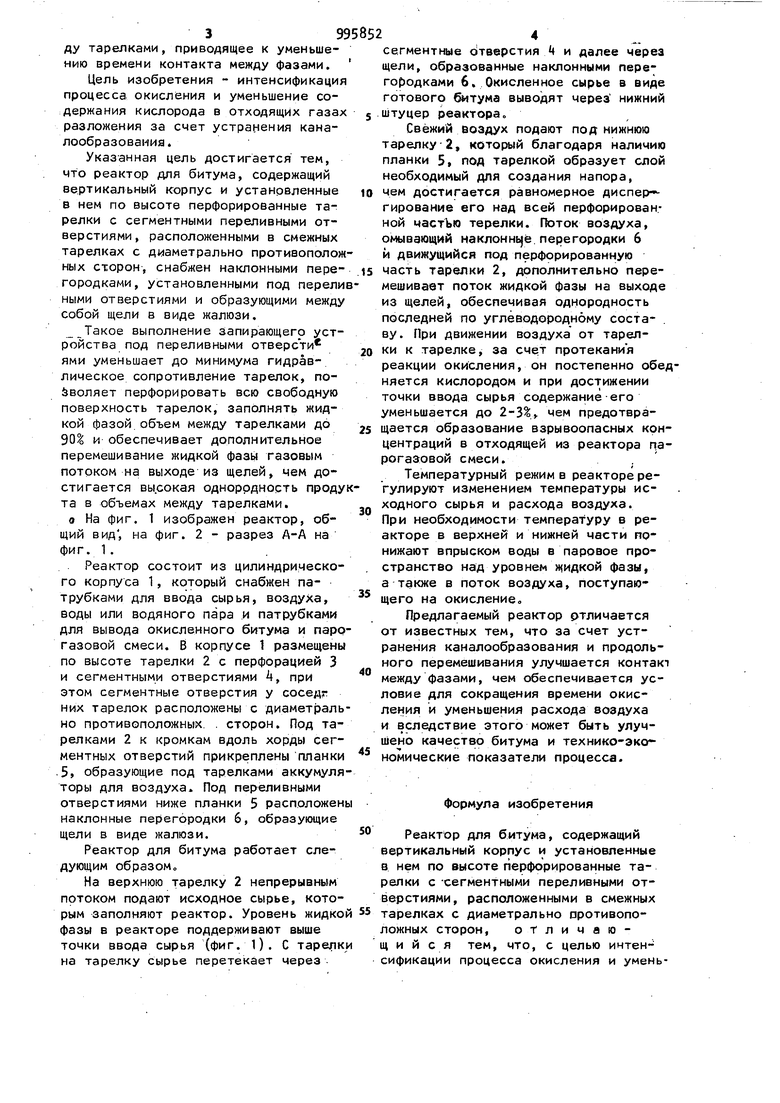

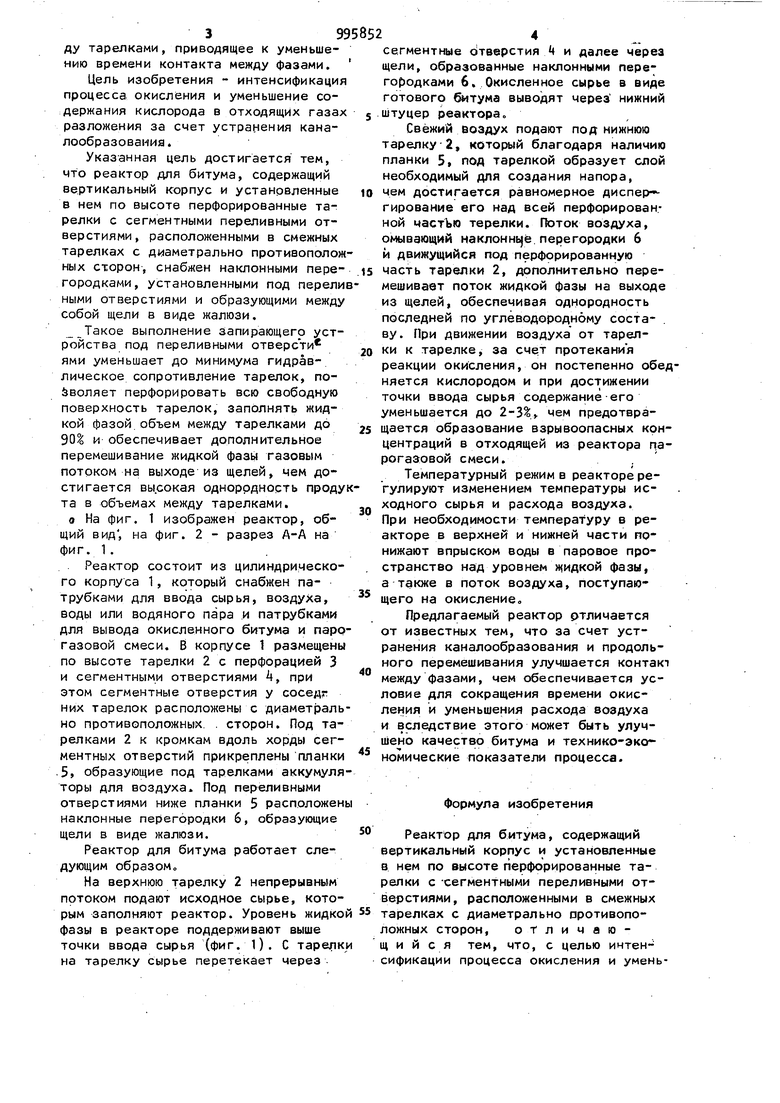

о На фиг. 1 изображен реактор, общий вид, на фиг. 2 - разрез А-А на фиг. 1.

. Реактор состоит из цилиндрического корпуса 1, который снабжен патрубками для ввода сырья, воздуха, воды или водяного пара .и патрубками для вывода окисленного битума и парогазовой смеси. В корпусе 1 размещены по высоте тарелки 2 с перфорацией 3 и сегментными отверстиями 4, при этом сегментные отверстия у соседг них тарелок расположены с диаметрально противоположных. . сторон. Под тарелками 2 к кромкам вдоль хорды сегментных отверстий прикреплены планки .5, образующие под тарелками аккумуляторы для воздуха. Под переливными отверстиями ниже планки 5 расположен наклонные перегородки 6, образующие щели в виде жалюзи.

Реактор для битума работает следующим образом

На верхнюю тарелку 2 непрерывным потоком подают исходное сырье, которым заполняют реактор. Уровень жидко фазы в реакторе поддерживают выше точки ввода сырья (фиг. 1). С тарелк на тарелку сырье перетекает через

сегментные отверстия 4 и далее через щели, образованные наклонными перегородками 6. Окисленное сырье в виде готового битума выводят через нижний штуцер реактора.

Свежий воздух подают под нижнюю тарелку 2, который благодаря наличию планки 5, под тарелкой образует слой необходимый для создания напора, чем достигается равномерное диспер гирование его над всей перфорированной частью терелки. Поток воздуха, омывающий наклоннее перегородки 6 и движущийся под перфорированную часть тарелки 2, дополнительно перемешивает поток жидкой фазы на выходе из щелей, обеспечивая однородность последней по углеводородному составу. При движении воздуха от тарелки к тарелке, за счет протекания реакции окисления, он постепенно обеняется кислородом и при достижении точки ввода сырья содержание его уменьшается до 2-3 чем предотвращается образование взрывоопасных концентраций в отходящей из реактора п.арогазовой смеси..

Температурный режим в реакторе регулируют изменением температуры исходного сырья и расхода воздуха. При необходимости температуру в реакторе в верхней и нижней части понижают впрыском воды в паровое пространство над уровнем жидкой фазы, а также в поток воздуха, поступающего на окисление

Предлагаемый реактор отличается от известных тем, что за счет устранения каналообразования и продольного перемешивания улучшается контак между фазами, чем обеспечивается условие для сокращения времени окисления и уменьшения расхода воздуха и вследствие этого может быть улучшено качество битума и технико-эксгномимеские показатели процесса.

Формула изобретения

Реактор для битума, содержащий вертикальный корпус и установленные в нем по высоте перфорированные тарепки с -сегментными переливными отверстиями, расположенными в смежных тарелках с диаметрально противоположных сторон, отличающийся тем, что, с целью интенсификации процесса окисления и умен

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для получения битума | 1974 |

|

SU787081A1 |

| Тепломассообменный аппарат | 1988 |

|

SU1583153A1 |

| МАССООБМЕННАЯ ТАРЕЛКА | 2010 |

|

RU2438748C2 |

| КОЛОННА РЕКТИФИКАЦИОННАЯ С КОЛПАЧКОВЫМИ ТАРЕЛКАМИ | 2011 |

|

RU2472565C2 |

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1414401A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1510852A1 |

| Массообменная колонна | 1981 |

|

SU965445A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1473790A1 |

| КОЛОННА С КЛАПАННЫМИ ПРЯМОТОЧНЫМИ ТАРЕЛКАМИ | 1994 |

|

RU2094072C1 |

Авторы

Даты

1983-02-15—Публикация

1981-04-08—Подача