(54) АППАРАТ ДЛЯ ПОЛУЧЕНИЯ БИТУМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для получения битумов | 1972 |

|

SU446533A1 |

| РЕАКТОР ДЛЯ ОКИСЛЕНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1993 |

|

RU2077378C1 |

| Реактор для окисления углеводородов | 1984 |

|

SU1247074A1 |

| РЕАКТОР НЕПРЕРЫВНОГО ОКИСЛЕНИЯ ГУДРОНА В БИТУМЫ | 1972 |

|

SU350503A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 1992 |

|

RU2030439C1 |

| ОКИСЛИТЕЛЬНАЯ КОЛОННА И СПОСОБ ПРОИЗВОДСТВА НЕФТЯНЫХ БИТУМОВ | 2021 |

|

RU2785511C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| БАРБОТАЖНЫЙ РЕАКТОР КАСКАДНОГО ОКИСЛЕНИЯ | 2006 |

|

RU2334552C1 |

| Способ получения битума | 1974 |

|

SU550845A1 |

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 2005 |

|

RU2281155C1 |

1

Изобретение относится к аппаратам для контактирования газа с жидкостью, в частности гудрона с кислородом воздуха, и может быть использовано для получения высокоплавких битумов из 5 нефтяных остатков.

Известен аппарат для контактирования газа с жидкостью, содержащий корпус, внутри которого по высоте установлены цилиндрические перегород- 10 ки с глухим дном и перфорацией на боковой поверхности ij .

Недостатком этого аппарата является то, что в нем происходит разделение жидкости и газа за счет создания |5

сопротивления поднимающемуся газожидкостному потоку.

Известен также аппарат, содержащий корпус, внутри которого установлены по высоте цилиндрические перегородки 20 с размещенными внутри них перфорированные тарелками для распределения по сечению аппарата окислителя. Над распределительным устройством каждой секции поддерживается слой газожид- 25 костной смеси, где осуществляется хаотическое смешение жидкости с окислителем. После контактирования жидкость с нижней секции выводится из аппарата,а окислитель с газами направ« 30

ляется в верхнюю секцию через распределительное устройство. Жидкость после смешения с окислителем из верхней секции перетекает в нижнюю секцию для окисления, а газ отводится из аппарата. В этом аппарате происходит периодическое разделение (расслоение) частично отработанной окислительной среды с газами отдува от жидкости в нижележащих секциях и смешение газовой и жидкой фаз в вышерасположенных секциях |2 .

Однако смесь частично отработанного окислителя (например, кислорода воздуха), концентрация которого в газах окисления выше допустимой, и легких углеводородов отдува, особенно при температурах окисления битума, взрывоопасна. Поэтому аппарат, обеспечивающий периодическое разделение газовой и жидкой фаз, не может быть применен для окисления битумов.

Цель изобретения - повышение надежности за счет устранения внутри аппарата взрывоопасных зон.

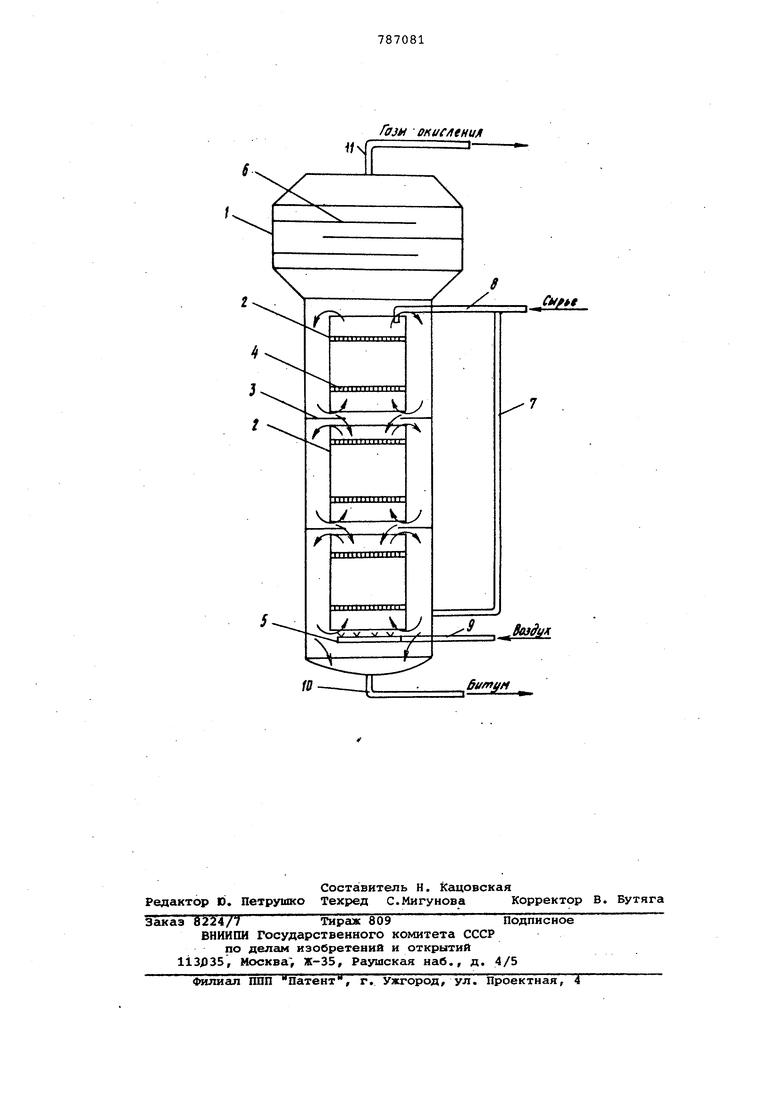

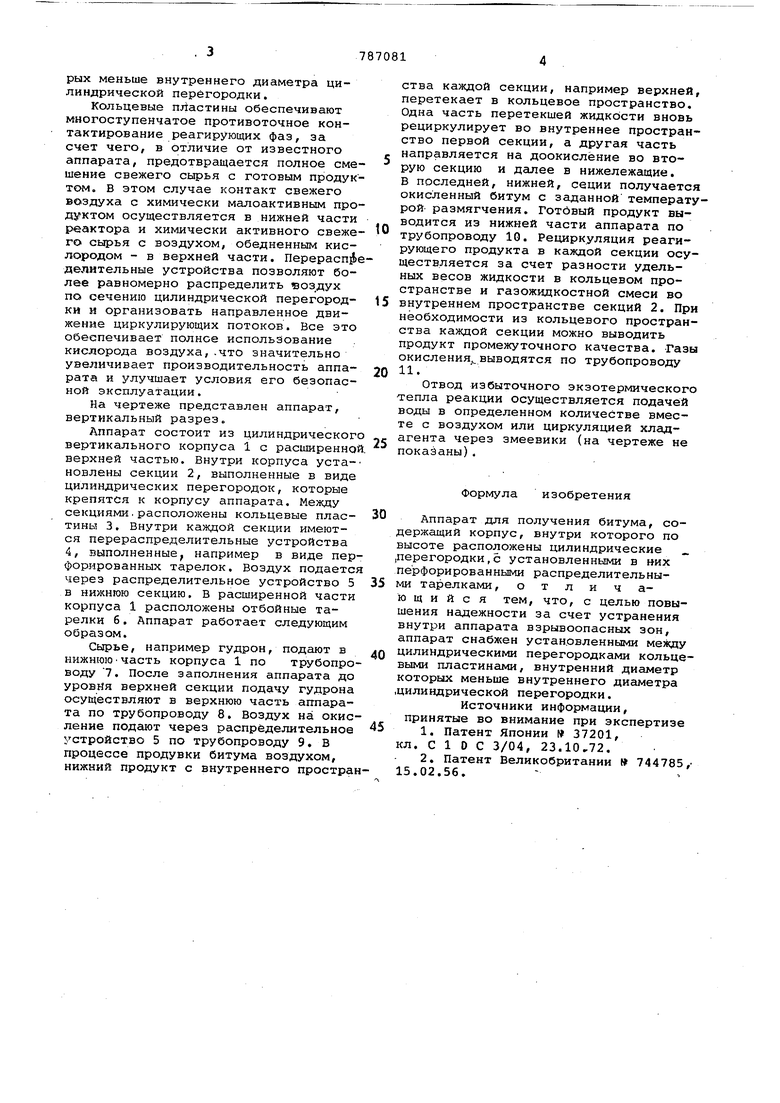

Цель достигается тем, что аппарат снабжен установленными между цилиндрическими перегородками кольцевыми пластинами, внутренний дигшетр которых меньше внутреннего диаметра цилиндрической перегородки. Кольцевые пластины обеспечивают многоступенчатое противоточное контактирование реагирующих фаз, за счет чего, в отличие от известного аппарата, предотвращается полное смешение свежего сырья с готовым продуктом. В этом случае контакт свежего воздуха с химически малоактивным продуктом осуществляется в нижней части реактора и химически активного свежего сырья с воздухом, обедненным кислородом - в верхней части. Перераспре делительные устройства позволяют более равномерно распределить по сечению цилиндрической перегородки и организовать направленное движение циркулирующих потоков. Все это обеспечивает полное использование кислорода воздуха,-что значительно увеличивает производительность аппарата и улучшает условия его безопасной эксплуатации. На чертеже представлен аппарат, вертикальный разрез. Аппарат состоит из цилиндрическог вертикального корпуса 1 с расширенно верхней частью. Внутри корпуса установлены секции 2, выполненные в виде цилиндрических перегородок, которые крепятся к корпусу аппарата. Между секциями.расположены кольцевые пластины 3. Внутри каждой секции имеются перераспределительные устройства 4, выполненные, например в виде пер форированных тарелок. Воздух подаетс через распределительное устройство 5 в нижнюю секцию. В расширенной части корпуса 1 расположены отбойные тарелки 6. Аппарат работает следующим образом. Сырье, например гудрон, подают в нижнюючасть корпуса 1 по трубопро воду 7. После заполнения аппарата до уровня верхней секции подачу гудрона осуществляют в верхнюю часть аппарата по трубопроводу 8. Воздух на окис ление подают через распределительное устройство 5 по трубопроводу 9. В процессе продувки битума воздухом, нижний продукт с внутреннего простра ства каждой секции, например верхней, перетекает в кольцевое пространство. Одна часть перетекшей жидкости вновь рециркулирует во внутреннее пространство первой секции, а другая часть направляется на доокислёние во вторую секцию и далее в нижележащие. В последней, нижней, сеции получается окисленный битум с заданной температурой размягчения. Готбвый продукт выводится из нижней части аппарата по трубопроводу 10. Рециркуляция реагирующего продукта в каждой секции осуществляется за счет разности удельных весов жидкости в кольцевом пространстве и газожидкостной смеси во внутреннем пространстве секций 2. При необходимости из кольцевого пространства каждой секции можно выводить продукт промежуточного качества. Газы окисления выводятся по трубопроводу 11. Отвод избыточного экзотермического тепла реакции осуществляется подачей воды в определенном количестве вместе с воздухом или циркуляцией хладагента через змеевики (на чертеже не показаны). Формула изобретения Аппарат для получения битума, содержащий корпус, внутри которого по высоте расположены цилиндрические .перегородки,с установленными в них перфорированными распределительными тарелками, отличающийся тем, что, с целью повышения надежности за счет устранения внутри аппарата взрывоопасных зон, аппарат снабхсен установленными между цилиндрическими перегородками кольцевыми пластинами, внутренний диаметр которых меньше внутреннего диаметра .цилиндрической перегородки. Источники информации, принятые во внимание при экспертизе 1.Патент Японии 37201, кл. С 1 О С 3/04, 23.10,72. 2.Патент Великобритании 744785, 15.02.56.

rgjbi окисл«ни/1 пгз-

J« /

ба/пун

Авторы

Даты

1980-12-15—Публикация

1974-01-08—Подача