Р1зобретение относится к способу получення наральдегида, который находит широкое нрименение в химической нромышленности.

Известен способ получения паральдегнда, заключающийся в том, что ацетальдегид подвергают тримеризации в реакторе циклической формы в присутствии кислотного катионного ионообменника в качестве катализатора, который представляет собой «енодвижный слой. Полученную реакционную смесь подвергают прямой перегоике и выделяют целевой продукт известным способом.

Известный способ предусматривает нрименепие трубок диаметром в несколько миллиметров, в которые входит только несколько десятков кубических сантиметров ацетальдегида в час, следовательно, он очень далек от промышленных масштабов.

Применение неподвижного каталитического слоя в высокоэкзотермической реакции неизбежно приводит к местным повышениям темиературы в глубине катализатора, не происходит соответствующего охлаждения массы, а также не обеспечивается одинаковая температура реакционной массы.

пературы сквозь массу в процессе реакции, дает возможность получить целевой продукт с прекрасным выходом в реакторах больших размеров, обеспечивающих высокое пронзводство паральдегида.

Применение катализаторов в сл ил енном состоянии обеспечивает равномерность температур в реакционной среде. Повторная циркуляция части жидкости, выходящей из реактора, способствует этому выравннванию, позволяя легко удалить большое количество тенла, выделяющегося при реакции (100 ккал на 1 кг ацетальдегнда). Смесь, которая проходит через реактор, благодаря повторной

циркуляции обогащается паральдегидом, выполняющим в этом случае роль разбавителя ацетальдегида.

Таким образом, можио достичь равновесия с небольшим 1фоце)ггом преобразования путем перегопки и тепла реакции без значительного расхода охлаждающих агентов.

Кроме того, достигают высокой производительности но отношению к каталнзатору, который нрактически не теряет своей активности. Активность катализатора не снижается в установке, работающей в течение иескольких лет без замены его.

Предлагаемый способ заключается в том, что жидкий ацетальдегид подвергают тримеризащии в вертикальном реакторе, имеющем вид перевернутого конуса, в присутствии кислотного катионного ионообменпика в качест- 5 ве .катализатора, который, преимущественпо, находится в дисперсном или сжиженном состоянии, при этом ацетальдегид подают в реактор снизу вверх. Полученную реакционную массу направляют на перегонную колон- Ю ну, где пары ацетальдегида конденсируются, а загрязненные пары паральдегида подают в середину очищающей колонны, где он сжижается, очищается и выделяется известным способом.15

Выход 85-97%.

В качестве катализатора берут смолу полистиролсульфоноеого типа. Тримеризацию можно вести в присутствии 1-5 вес. % воды, которую отделяют из азеотропной смеси 20 вода-пар альдегид из средней части перегонной колонны.

Часть полученной реакционной массы непрерывно направляют на перегонную колонну и непрерывно возвращают остальную часть, 25 добавляя к «ей новую порцию ацетальдегида, на питание нижней части реактора прежде, чем подвергают ее вторичной перегонке, после чего направляют на перегонную колонну.

Обычно процесс тримеризации проводят 30 при температуре 24-45°С, преимущественно при 30-40°С, и давлении 1-3 кг/см.

Очистку целевого продукта н елательно проводить под вакуумом, не превыщающим 200 мм рт. ст., преимущественно не превы- 35 щающим 100 мм рт. ст.

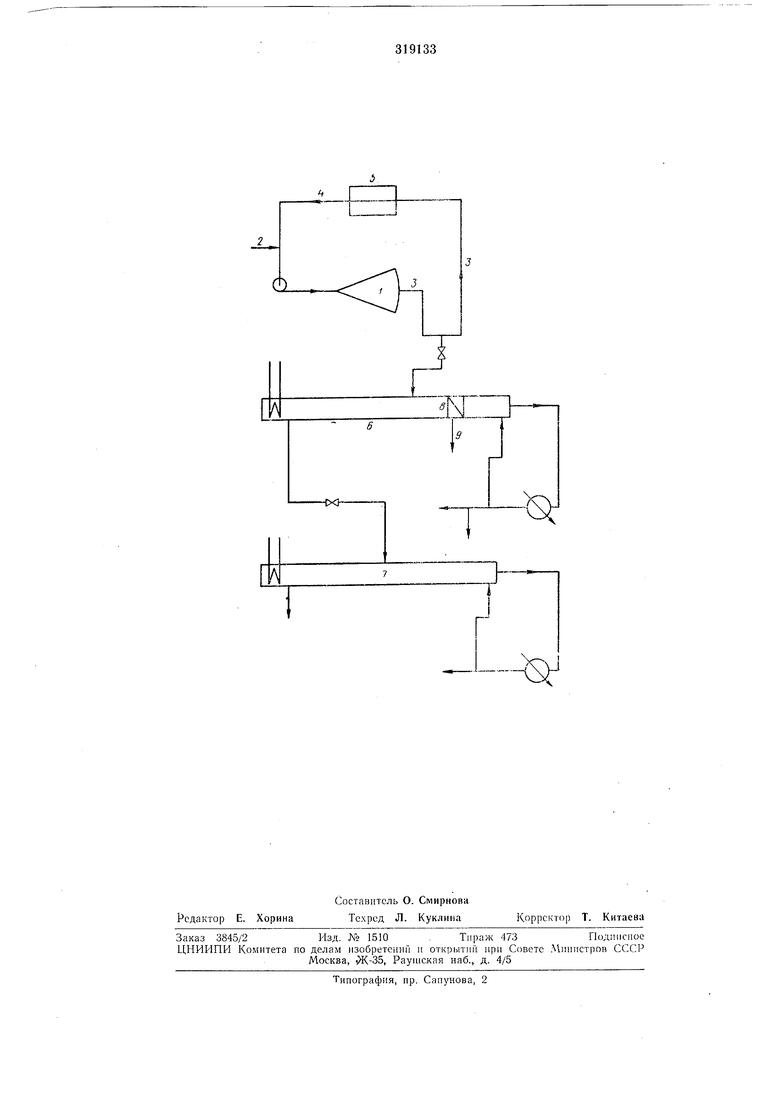

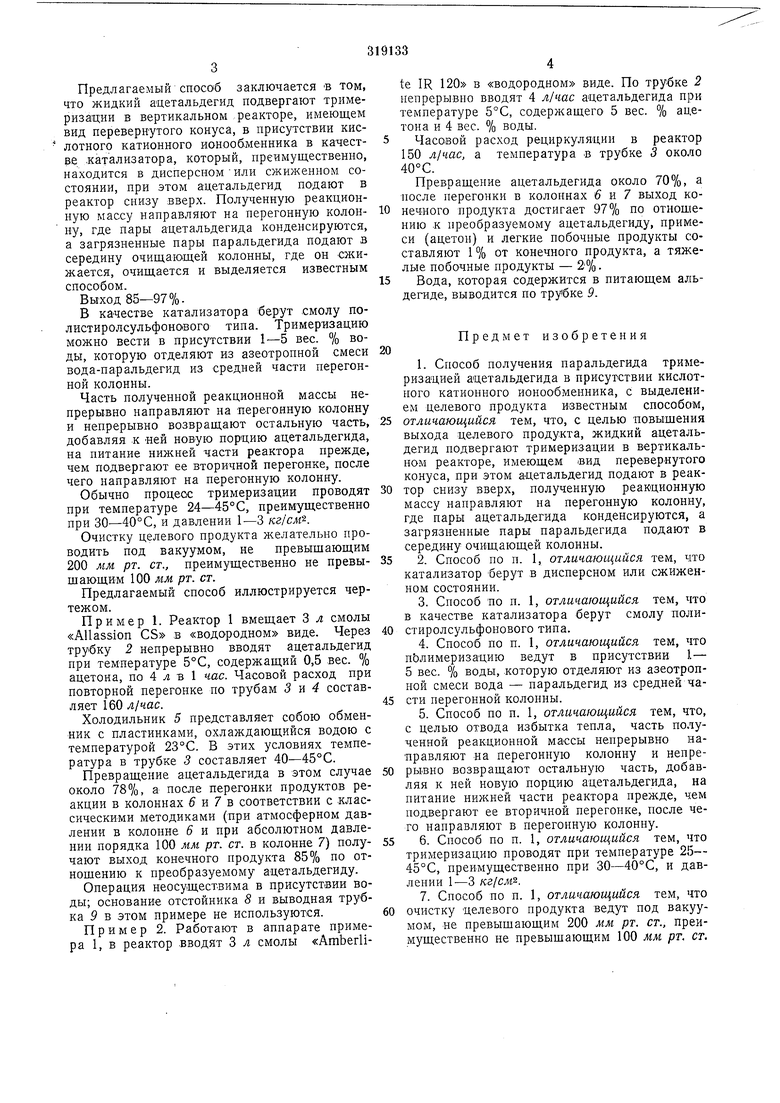

Предлагаемый способ иллюстрируется чертежом.

Пример 1. Реактор 1 вмещает 3 л смолы «Allassion CS в «водородном виде. Через 40 трубку 2 непрерывно вводят ацетальдегид при температуре 5°С, содержащий 0,5 вес. % ацетона, по 4 л в 1 час. Часовой расход при повторной перегонке по трубам 5 и 4 составляет 160 л/час.45

Холодильник 5 представляет собою обменник с пластинками, охлаждающийся водою с емпературой 23°С. В этих условиях темпеатура в трубке 3 составляет 40-45°С.

Превращение ацетальдегида в этом случае 50 коло 78%, а после перегонки продуктов реакции в колоннах 5 и 7 в соответствии с классическими методиками (при атмосферном давении в колонне 6 и при абсолютном давлеии порядка 100 мм рт. ст. в колонне 7) полу- 55 ают выход конечного продукта 85% по отощению к преобразуемому ацетальдегиду.

Операция неосуществима в присутстгвии воы; основание отстойника 8 и выводная труба Р в этом примере не используются.60

Пример 2. Работают в аппарате примеа 1, в реактор вводят 3 л смолы «Amberlite IR 120 в «водородном виде. По трубке 2 непрерывно вводят 4 л/час ацетальдегида при температуре 5°С, содержащего 5 вес. % ацетона и 4 вес. % воды.

Часовой расход рециркуляции в реактор 150 л/час, а температура в трубке 3 около 40°С.

Превращение ацетальдегида около 70%, а после перегонки в колоннах б и 7 выход конечного продукта достигает 97% по отношению .к преобразуемому ацетальдегиду, примеси (ацетон) и легкие побочные продукты составляют 1 % от конечного продукта, а тяжелые побочные продукты - 2%.

Вода, которая содержится в питающем альдегиде, выводится по трубке 9.

Предмет изобретения

1.Способ получения паральдегида тримеризацией ацетальдегида в присутствии кислотного катионного ионоо-бменника, с выделением целевого продукта известным способом, отличающийся тем, что, с целью повыщения выхода целевого продукта, жидкий ацетальдегид подвергают тримеризации в вертикальном реакторе, имеющем вид перевернутого конуса, при этом ащетальдегид подают в реактор снизу вверх, полученную реакционную массу направляют на перегонную колонну, где пары ацетальдегида конденсируются, а загрязненные пары паральдегида подают в середину очищающей колонны.

2.Способ по п. 1, отличающийся тем, что катализатор берут в дисперсном или сжиженном состоянии.

3.Способ по п. 1, отличающийся тем, что в качестве катализатора берут смолу полистиролсульфонового типа.

4.Способ по п. 1, отличающийся тем, что пЬлимеризацию ведут в присутствии I- 5 вес. % воды, .которую отделяют из азеотропной смеси вода - паральдегид из средней части перегонной колонны.

5.Способ по п. 1, отличающийся тем, что, с целью отвода избытка тепла, часть полученной реакционной массы непрерывно направляют на перегонную колонну и непрерывно возвращают остальную часть, добавляя к ней новую порцию ацетальдегида, на питание нижней части реактора прежде, чем подвергают ее вторичной перегонке, после чего направляют в перегонную колонну.

6.Способ по п. 1, отличающийся тем, что тримеризацию проводят при температуре 25- 45°С, преимущественно при 30-40°С, и давлении 1-3 кг/см.

1. Способ по п. 1, отличающийся тем, что очистку целевого продукта ведут под вакуумом, не превышающим 200 мм. рт. ст., преимущественно не превышающим 100 мм рт. ст.

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАЛЕНИЕ АЛЬДЕГИДОВ ПРИ ПОЛУЧЕНИИ УКСУСНОЙ КИСЛОТЫ | 2013 |

|

RU2595035C1 |

| УДАЛЕНИЕ СОЕДИНЕНИЙ, ВОССТАНАВЛИВАЮЩИХ ПЕРМАНГАНАТ ИЗ НЕПРЕРЫВНОГО ПРОЦЕССА КАРБОНИЛИРОВАНИЯ МЕТАНОЛА | 2005 |

|

RU2379279C2 |

| Способ получения паральдегида | 1972 |

|

SU439489A1 |

| Способ получения фенола и с @ -с @ -алкенилфенола | 1979 |

|

SU971089A3 |

| СПОСОБ УМЕНЬШЕНИЯ И/ИЛИ УДАЛЕНИЯ ПЕРМАНГАНАТВОССТАНАВЛИВАЮЩИХ СОЕДИНЕНИЙ И С АЛКИЛИОДИДНЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2181715C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОГО АНГИДРИДА | 1966 |

|

SU185290A1 |

| Способ получения анетола | 1975 |

|

SU560527A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРПРОПАНОЛОВ ИЗ ГЛИЦЕРИНА | 2004 |

|

RU2356878C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ЭФИРОВ КАРБОНОВБ1Х КИСЛОТ | 1970 |

|

SU276824A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИОКИСЛОТВСЕСОЮЗНАЯПЛТЕНТИО^КХО'^ЕГНДЯБИБЛИОТЕКА | 1970 |

|

SU272185A1 |

Авторы

Даты

1971-01-01—Публикация