(54) СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И Сг-Сб-АЛКЕНИЛФЕНОЛА Изобретение относится к способу получения фенола и С -Се-алкилфенола, которые могут быть использованы в качестве полупродуктов для получения пластификаторов полимеров, инсектицидов из диоксидифенилалканов -С2-Сб. Известен способ получения фенола и изопро пенилфенола путем термического расщепления отходов производства дифенилолпропана при 150-250°С и давлении 5-50 мм рт. ст. в присутствии 0,01-0,5 мас.% гипофосфита натрия в качестве катализатора с одновременной отгонкой образующихся фенола и п-изопропенилфенола. Степень конверсии исхрдного сырья 60-70%, содержание фенола в дистилляте 23 28%, п-изопропешшфенола 21-23% 1. Недостатком способа является низкая степен конверсии исходного сырья (60-70%). Наиболее близким по технической сущности к предлагаемому является способ получения фенола и изопропе1йй лфенола путем термического расщепления отходов производства дифенилолпропана, содержащих дифешшолпропаны при 150-300С, давлении 5-150 мм рт. ст. в присутствии 0,1-5 мас.% гидроокиси натрия в качестве катализатора с одновременной отгонкой целевых продуктов и последующим их разделением. Степень конверсии исходного сырья 76 79,5%. Выход целевых продуктов 72-75% 2. Недостаток способа заключается в недостаточно высоком выходе целевых продуктов (72- 75%).: Цель изобретения - повыщение выхода целевых продуктов. Поставленная цель достигается согласно способу получения фенола и Cj-Се-алкилфенола путем термического расщепления 2-30%-ных растворов диоксидифенилалканов Cj-Се при 150-250°С, давлении 10-100 мм рт. ст. в присутствии 0,01-5 мас.% катализатора, выбранного из группы: гидроокись щелочного или щелочно-земельного металла фенолят щелочного металла, бисфенолят щелочного металла, в среде растворителя, выбранного из грзшпы: кубовый остаток колонны дистилляции дифенилолпропана, новолачная смола с температурой размягчения 90-150°С, Cs-Cio-алкилнафталиры с числом алкильных радикалов 1-3, с одновременной отгонкой целевых продуктов и последующего их разделения. Отличительными признаками способа явля ются проведение процесса расщепления 2-30%ных растворов диоксидифенилалканов -Сз-Се в присутствии катализатора, выбранного из группы: гидроокись щелочного или щелочноземельного металла, фенолят щелошого металла бисфеиолят щелочного металла, в среде растворителя, выбранного из группы: кубовый остаток колонны дистилляции дифенилолпропана, новолачиая смола с температурой размягчения 90-150°С, Cs-Cio-алкилнафталины с числом алкильных радикалов от 1 до 3. Для разложения диоксидифенилалкана растворитель должен быть нагрет до температуры, достаточной для гладкого протекания реакдии разложения диоксидифенилалкана на фенол и алкенилфенол. Эта температура находится в интервапе 150-250°С. Если температура растворителя ниже 150°С,, раз ложение диоксидифенилалкана заметно замедляется и продолжительность реакции возрастает. Кроме того, часть диоксидифенилалкана отгоняется в неразложивщемся состоянии и смещивается с продуктом реакции, вследствие чего понижается степень чистоты целевого продукта. Если же температура реакционной среды выше 250°С, то протекают рабочие реаки ии, например деалкилирование получегшого алкенилфенола при конверсии исходного вещества и/или продукта в смолу, что приводит к понижению выхода и чистоты продукта. Предпочтителен температурный интервал 200-240°С, так как при этом понижается образование побочных про дуктов и реакция разложения протекает гладко. Кроме того, при проведении вышеуказанной реакции разложения продукт разложения должен быть быстро отогнан из реакционной системы после образования. Для зтого реакционную среду следует поддерживать при пониженном давлении. Степень понижения давления зависит от температуры реакции разложения, но обычно давление при разложении находится в интервале 10-100 мм рт. ст. Если давление ниже 10 мм рт. ст., часть исходного диоксидифенилалкана или часть инертной органической реакционно среды отгоняется вместе с продуктом разложен и смешивается с этим продуктом, что приводит к уменьшению его чистоты. Если давление выш 100 мм рт. ст., трудно отогнать продукт разложения из реакционной системы и, следовательн продолжительность нахождения продукта в реак ционной системе возрастает. Позтому протекают побочные реакции, например диахскилирование полученного алкилфенола, что приводит к уменьшению выхода целевого продукта, и, кроме того, побочные продукты могут смешиваться с целевым продуктом, вызывая понижение степени его чистоты. Чтобы продукт разложени тгонялся быстро из реакционной системы и реакция протекала гладко, надо поддерживать авление в интервале 50-100 мм рт. ст., конigjeTHee в интервале 50-80 мм рт. ст. ЧтЬбы проводить реакцию разложения диоксиифенилалкана при указанных температуре и авлении, в качестве растворителя должен быть выбран высококипящий инертный органический растворитель с температурой плавления или размягчения не выше 150° С и давлением паров ниже давления паров полученного алкенилфенола при температуре разложения диоксидифенилалкана. Примерами таких органических растворителей являются углеводородные теплоносители, например Cj-Сiо-алкилнафталины (KSK-О1 и. NeO-SK OiB, выпускаемые в продажу фирмой Sou ken Kagaku, высококипящие вещества кубовые остатки ректификационной колонны дистилляции дифенилолпропана и фенольные смолы типа новолачнйх с температурой размягчения по Л SK-2581 (Л S-Японские npoMbiufленные стандарты) от 60 до 150°С, полученные путем конденсации формальдегида с избытком фенола или крезола в присутс:гвии кислоты. Эти реакционные среды хорошо растворяют диоксидифенилалканы при вышеуказанных температурах реакции разложения. Кубовый остаток дистиллядионной колонны дифенилолпропана представляет собой остаток, образующийся на дне дистилляционной колонны при выделении путем перегонки дифенилолпропана (бисфенола А), который получают реакцией фенола с ацетоном в присутствии кислотного катализатора. Этот остаток является смолоподобным продуктом, содержащим полициклические соединения, который даже при нагревания от 200 до 250° С и остаточного давления от 2 до 10 мм рт. ст. никогда не образует дистиллята. Остаток после дистилляционной колонны бисфенола А включает: 1)изомеры бисфенола А (1-15 мас.% 2,2-бис (2-гидроксифенил)-пропана и 1-15 мас.9б 2(2-гидроксифенил)-2-(4гидроксифёнил) пропана; 2)хромановое соединение (общее название хроман 1) 1-Ш мас.%; 3) полифенольное соединение (с 2-6 ядрами) и 4)смолоподобное высокомолекулярное вещество. Молекулярный вес 3) и 4) находится в пределе 300-3000. Фенольная смола новолачного типа представляет собой смолу с температурой размягчения от 60 до 150°С, полученная путемудаления низкокипящего материала из продукта, образующегося в результате конденсации фенола, в частности собственно фенола или крезола, с формальдегидом при молярном соотнощении между формальдегидом и фенолом, равном менее 1,0, в присутствии кислотного катализатора в частности соляной или щавелевой кислоты. Фенольная смола новолачного типа имеет среднечисловой молекулярный вес 400-2000 или средневесовой молекулярный вес 1000-SOO Степень разветвления составляет 5-20%. Реакцию разложения диоксидифенилалкана по предлагаемому способу осуществляют путем подачи реакционной среды и основного катализатора в реактор, снабженный впускным от|Верстием для исходного материала, дистилляционным отверстием для продукта реакции раз ложения, термометром и (необязательно) перемешивающим устройством, поддержанием реакционной среды, содержащей основной катализатор, при повышенной температуре (150- 250° С) и пониженном давлении (10 - 100 мм рт. ст.), и подачи диокпздифекилалкана В результате диоксидифенилалкан растворяется в реакционной среде и разлагается в присутствий основного катализатора, растворенного в реакционной среде, с образованием соответствующего алкенилфенола и фенола. Этипро; дукты испаряются и быстро отгоняются из реак ционной системы. При выполнении вьииеописанной операции подачу диоксидифеиилалкана в реакционную среду производят непрерывно с такой скоростью чтобы концентрация диоксидифенилалкана в реакционной среде поддерживалась на уровне , 2-30 мас.%. Если диоксидифенилалкаи подают с такой большой скоростью, что его концентрация в реакционной среде превышает 30 вес.%, возрастает отгонка неразложившегося исходного материала. Кроме того, в этом случае не удается подвести достаточное количество тепла для отгонки продукта разложения, поэтому количество продукта разложения, накшшивающееся в реакционной системе, возрастает и обуславливает протекание побочных реакций, например конверсию продукта в смолу или его деалкилирование, 4to приводит к пониженным выходам реакц11и. Реакция разложения диоксидифенилалкана и отгонка продукта разложения протекают особенно гладко с хорошими результатами, если концентрация диоксидифенилалкана в реакционной среде находится в интервале 2-15 вес.%. Перемешивание реакционной среды с исходным веществом и катализатором может быть осуществлено обычным механическим способом Однако по предлагаемому способу целесообразно барботирование инертного газа, напримеразота, диоксида углерода, гелия или аргона, чер реакционную среду. Следовательно, реакционную среду перемешивают, чтобы обеспечить гладкое протекание реакции разложения и облегчить отгонку првдукта разложения из реакционной системы. Продукт разложения, который отгоняется из реакционной среды, представляет собой смесь фенола и алкенилфенола. Он может быть легко извлечен путем охлаждения и ковденсации. В это время часть алкенилфенола может полимеризоваться в полимер алкенилфенола. Таким образом, путем осуществления: разложения диоксидифенилалкана в реакционной среде при поддержании его концентрации 2- 30 вес.% возрастает эффективность теплопередачи, что дает возможность легко подводить большое количество знергии, необходимой для реакции разложения и отгонки получающегося продукта разложения. Кроме того, при этом можно избежать местных перегревов, легко регулировать температуру разложения диоксйдкг фенилалкана. Следовательно, реакция разложения диоксидифенилалкана протекает гладко, а полученный алкилфенол быстро отгоняется из реакционной системы, долго не задерживаясь в ней. Пример 1. В реактор емкостью I л (снабженный впускным отверстием для исходного материала, дистилляциощагм вьшускным отверстием для продукта разложения, впускной (барботажной) трубой для инертного газа и термометром) загружают 80 г (высота слоя жидкости 3,0 см) (продукт фирмы Sou ken Kagaku) и 0,08 г гидроксида натрия. Поддерживают температуру KSK-Oi 240° С и давление в реакторе 50 мм рт. ст. Расплавленный бисфенол А непрерывно подают в KSK-Oii через впускное отверстие со скоростью 400 г/ч. Одновременно через впускную (барботажную) трубу подают газообразный азот со скоростью 4 л/мин и он барботирует через KSK-Git. В результате реакция разложения бисфенола А и отгонка продукта разложения из реактора протекают гладко, концентрация бисфенола А в KSK-Git поддерживается в среднем 12,6%. Продукт разложения, отогнанный из реактора, охлаждают с целью конденсации и извлекают. Реакция продолжается 1-0 ч, разложению подвергают 4000 г бисфенола А. Получено 3980 г продукта разложения с выходом 99,5%. Найдено, что продукт разложения состоит из 41,0% фенола ,; 27,1% п-изопропилфенола, 30,6% димера п-изопропенилфенола и 1,3% тримера п-изопропенилфенола. Пример 2. В реактор, описанный в примере 1, загружают 80 г (высота слоя . жидкости 2,9 см) остатка после отгонки биофеиола А и 0,08 г гидроксида натрия. Подвергают разложению в реакторе при условиях, описанных в примере 1, 4000 г бисфенола А. Поддерживают 13%-ной концентрацию бисфенола А в реакционной среде. Получают 3990 г продукта разложения с выходом 99,8%. Найдено, что продукт разложения состоит из 41,1% фенола, 27,5% n-изопропенилфенола, 31,1% димера п-изопропенилфенола и 0,3% три мера п-изопропенилфенола. Примеры 3-5. В реактор, описанны в примере 1, загружают 80 г (высота слоя жидкости 2,9 см) остатка после отгонки бисфенола А и бисфенол А подвергают разложени (температура разложения указывает температуру остатка после отгонки бисфенола А, а давление - давление в реакторе). В ходе реакции через впускную трубу вводят газообразный азот со скоростыо 4,0 л/ч, и он барботирует через остаток после отгонки бисфенола А. В табл. 1 приведены ; условия разложения, проведенного в примерах 3-5; в табл. 2 результаты разложения. Пример 6. В реактор, описанный в примере 1, загружают 80 г (высота слоя жидкости 2,9 см) новолачной смолы с темпер турой размягчения по К-2531 90° С и 0,08 г ги;троксида натрия. Подвергают разложению 4000 г бисфенола А при условиях, описанных в примере 1. Концентрацию бисфенола А в ре акционной среде поддерживают 12,5%. Получают 3950 г продукта разложения с выходом 98,8%. Найдено, что продукт разложения состоит из 41,0% фенола, 27,0% п-изопр6пенилфенола, 30,9% димера п-изопропенилфенола 1,1% тримера п-изопропенилфенола. Сравнительный пример 1. В реактор, описан еьш в примере 1, загрз жают 0,08 г гидроксид натрия. В реакторе поддерживают температуру 240°С и давление 50 мм рт. ст. Непрерывно загружают расплавленный бисфенол А со скоростью 400 г/ч через впускное отверстие. После обработки 800 г бисфенола вышеуказанным способом количество полученного продукта разложения составляет всего 500 г и в реакторе образуется 300 г отложений Смолистого вещества. Выход продукта 62,5%. Найдено, что подученный продукт разложения состоит из 55,5% фенола, 5,1% пизопропенилфенола, 4,2% димера п-изопропенил фенола и 35,2% высококипящих веществ. Сравнительный пример 2. 2000 г бисфенола А обрабатывают в условиях, описанных в примере 1, затем исключением, что скорость подачи бисфенола А 2000 г/ч, концентрацию бис фенола А в реакционной среде поддерживают 50%. Получено 1676 г (выход 83,8%) продукта разложения. Найдено, что продукт разложения состоит из 33,6% фенола, 20% бисфенола, 23,9% п-изопропенилфенола и 22,5% димера п-изопропенилфенола. Пример 7. В реактор, описанный в примере 1, загружают 80 г (вы( слоя жидкости 2,9 см) остатка от отгонки бисфено А и 0,08 г гидроксида натрия и п{)и условиях описанных в примере 1, подвергают разложению 1400 г 2,2-(4,4-диокси-3,3-диметилфенил) пропана. Поддерживают 15%-ной концентрацию исходного вецдества в реакционной среде. Получено 3990 г продукта paзJioжeния с выходом 99,75%. Найдено, что продукт разложения состоит из 42,0% о-крезола, 54,2% п-изопропенил-о-крезола, 4,06% димера п-изопропенил-о-крезола и 1,74% тримера п-изопропенил-о-крезола. I .Пример 8. В реактор, описанный в примере 1, загружают 80 г (высота слоя жидкости 3,0 см) KSK-Oif (продукт фирмы Souke Kagaku) и 0,08 г гидроксида натрия. Подвергают разложению в условиях, приведенных в примере 1, 4000 г 2,2-(4,4 -диокси-3-метилдифенил) пропана. Концентрацию исходного материала в реакционной среде поддерживают 13%-ной. Получено 3995 г продукта разложения с выходом 99,8%. Найдено, что продукт разложения состоит из 18,2% фенола, 28,0% о-крезола, 31,3% п-изопропенилфенола и 22,5% п-изопропенил-о-крезола. Пример 9. В реактор, описанный в примере 1, загружают 80 г (высота слоя жидкости 2,9 см) остатка после отгонки бисфенола А и 0,08 г гидроксида натрия. Подвергают разложению при условиях, описанных в примере 1, 4000 г 2,2-(4,4 -диоксидифенил) бутана. Концентрацию исходного вещества в реакционной среде поддерживают 15%-ной. Получают 3960 г продукта разложения с выходом 99,0%. Найдено, что продукт разложения состоит из 38,9% фенола и 61,5% 2-(4-оксифенил)-бутана-2. Пример 10. В реактор, описанный в примере 1, загружают 80 г (высота слоя жидкости 2,9 см) остатка после отгонки бисфенола А и 0,08 г гидроксида натрия. Подвергают разложению при условиях, описанных в примере 1, 4000 г 2,2-(4,4-диоксидифенил)-4-метилпентана. Концентрацию исходного материала в реакционной среде поддерживают 20%-ной. Получают 3970 г продукта разложения с вьрсодом 99,3%. Найдено, что продукт разложения состоит из 26% фенола и 74% 2-(4-оксифенил) -4-метилпентана-2. Пример И. В реактор, описанный в примере 1, загружают 80 г (высота слоя жидкости 2,9 см) остатка; после отгонки бисфенола А и 0,08 г гидроксида натрия. Подвергают разложению в условия-с, описанных в примере 1, 4000 г 1,1,1-(4,4 -диоксидифенил) зтана. Концентрацию исходного материала в реакционной среде поддерживают 20%-ной. Получено 3990 г продукта разложения с выходом 99,8%. Найдено, что продукт разложения состоит из 32,4% фенола и 67,6% - (п-оксифенил)-стирола. Пример 12. В условиях, приведенных в примере 1, подвергают разложению 1,19-(4,4 -диоксидифенил) циклогексана. Выход пр дукта 99,9%. Найдено, что продукт разложени состоит из 35,9% фенола и 64,1% 1-(4-оксиф иил) -циклогексана-1. Примеры 13-15. В реактор емкость 1 л, оборудованный средствами для ввода исходных материалов, средствами для дистилляционной отгонки с целью выделения продукта, впускной трубкой (барботажной трубкой) для подачи инертного газа и термометром, загружают ВО г (глубина слоя жидкости 3,0 см) продукта KSK-Oif (продукт фирмы Сойкен Кагаку Ко, инк) и 0,008 г гидрата окиси натрия. Температуру продукта KSK- О it поддерживают иа уровне 240° С, а внутри реактора поддерживают давление 50 мм рт. ст. Расплавленный бисфенол А непрерывно подают из средства для ввода исходного материала в течение 10 ч со скоростью 300 г/ч в продукт KSK-Oit Концентрацию бисфенола А в реакционной среде поддерживают на уровне от 15 до 20%. Тем временем по вводной трубке со скоростью 4 л/мин вводят газообразный азот, который пропускают через продукт KSK-Oif. Затем процедуру, которая описшш выще, повторяют полностью, за исключением того.

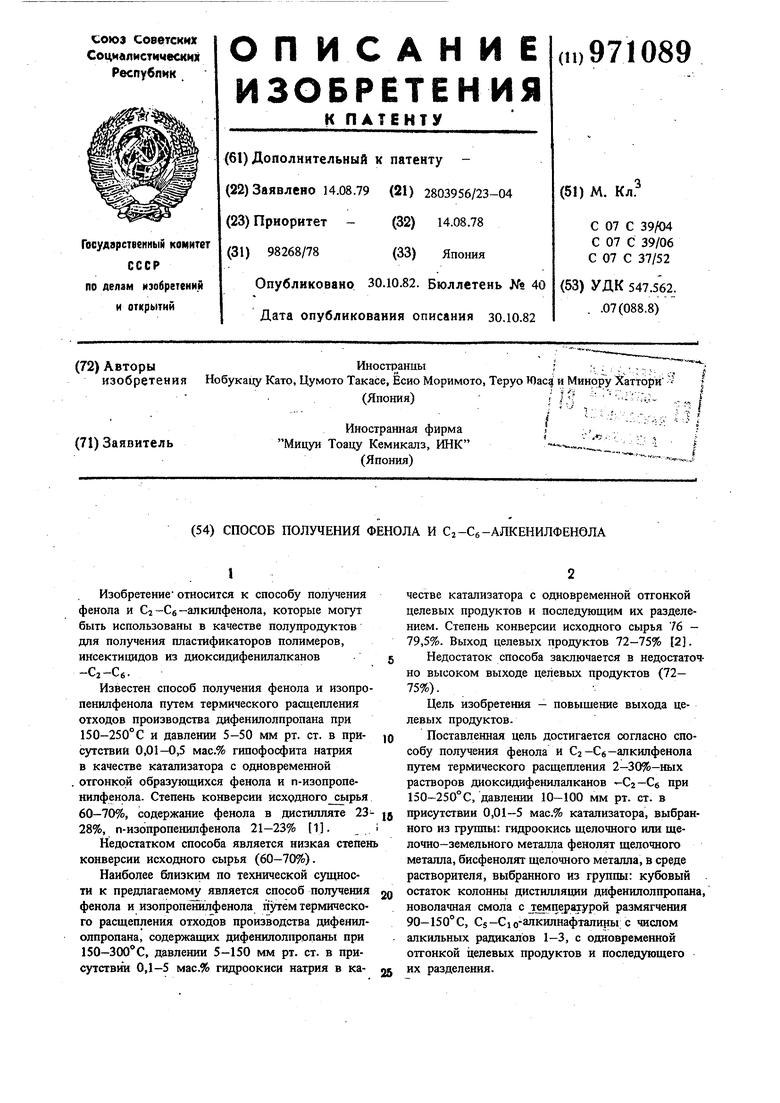

Т а в п в I

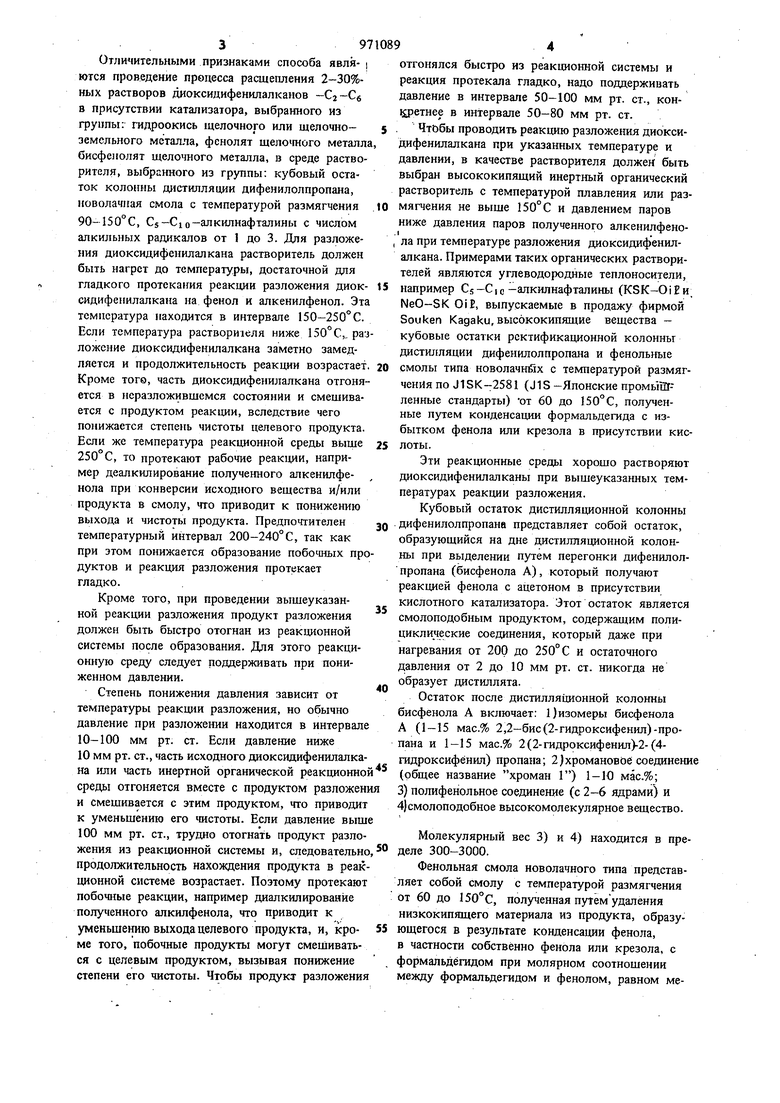

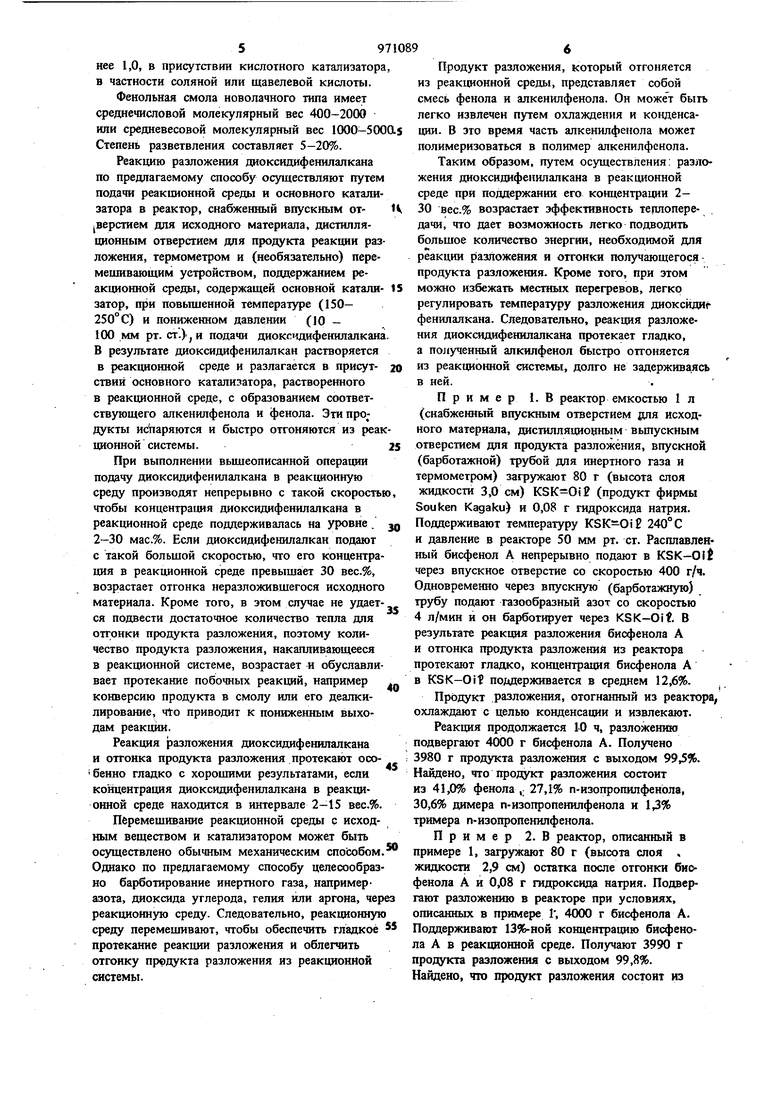

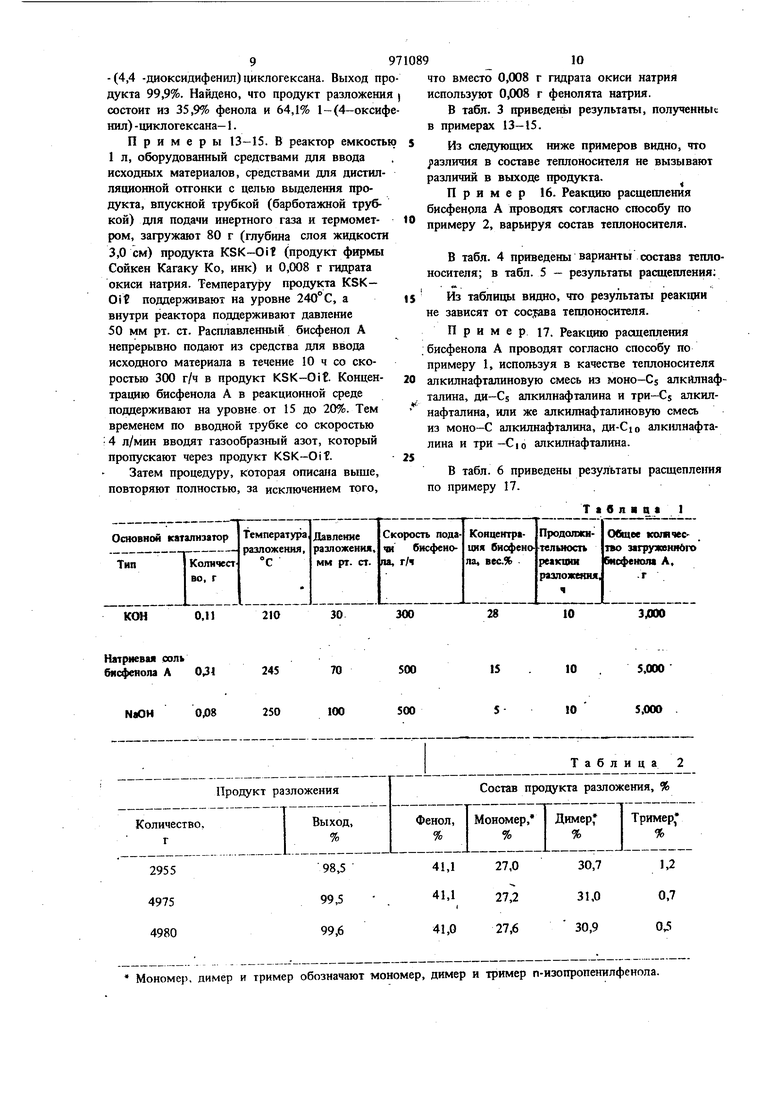

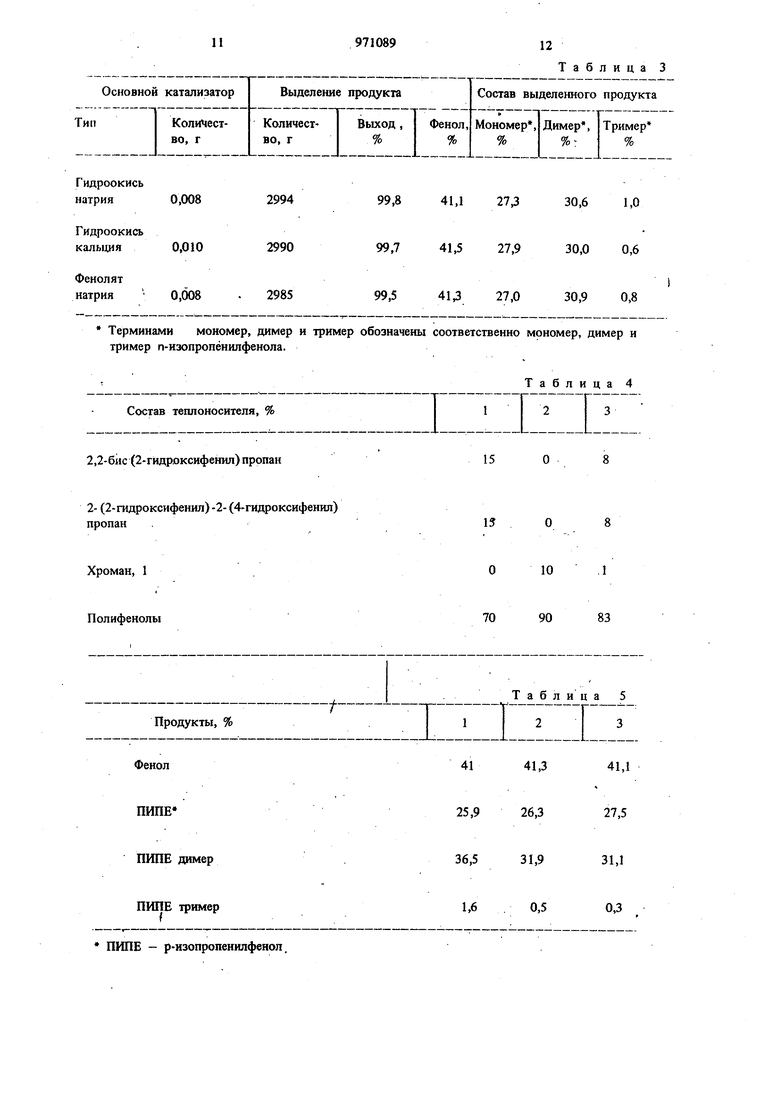

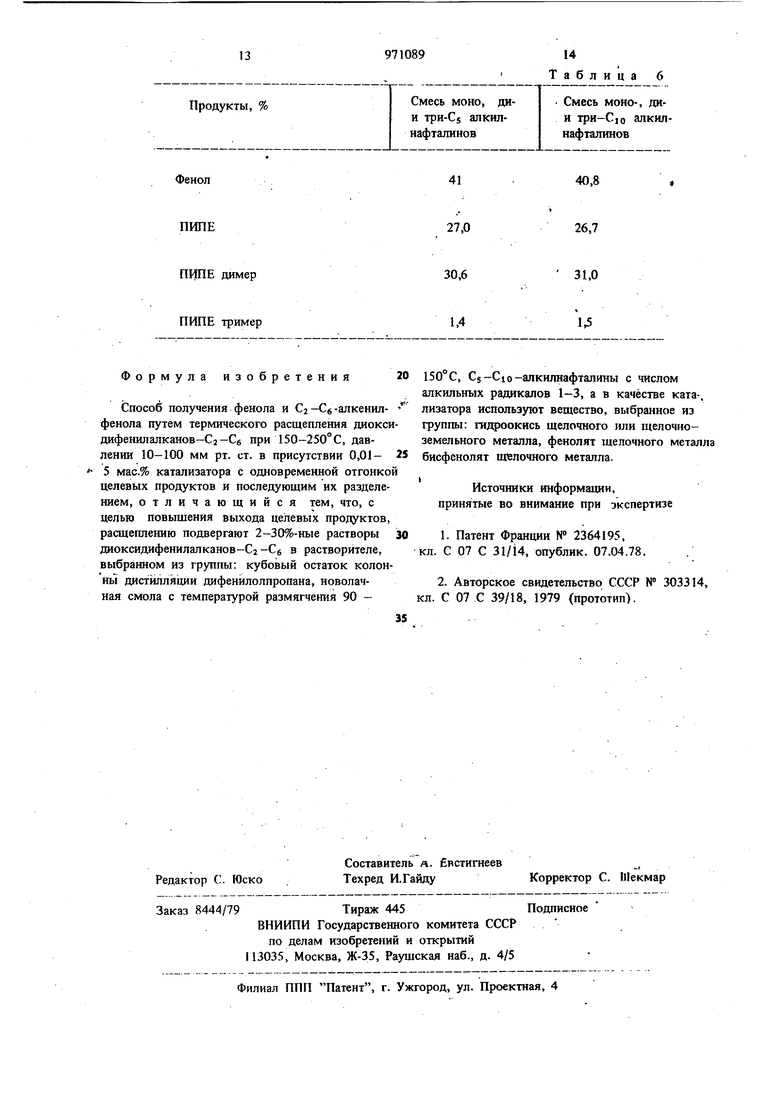

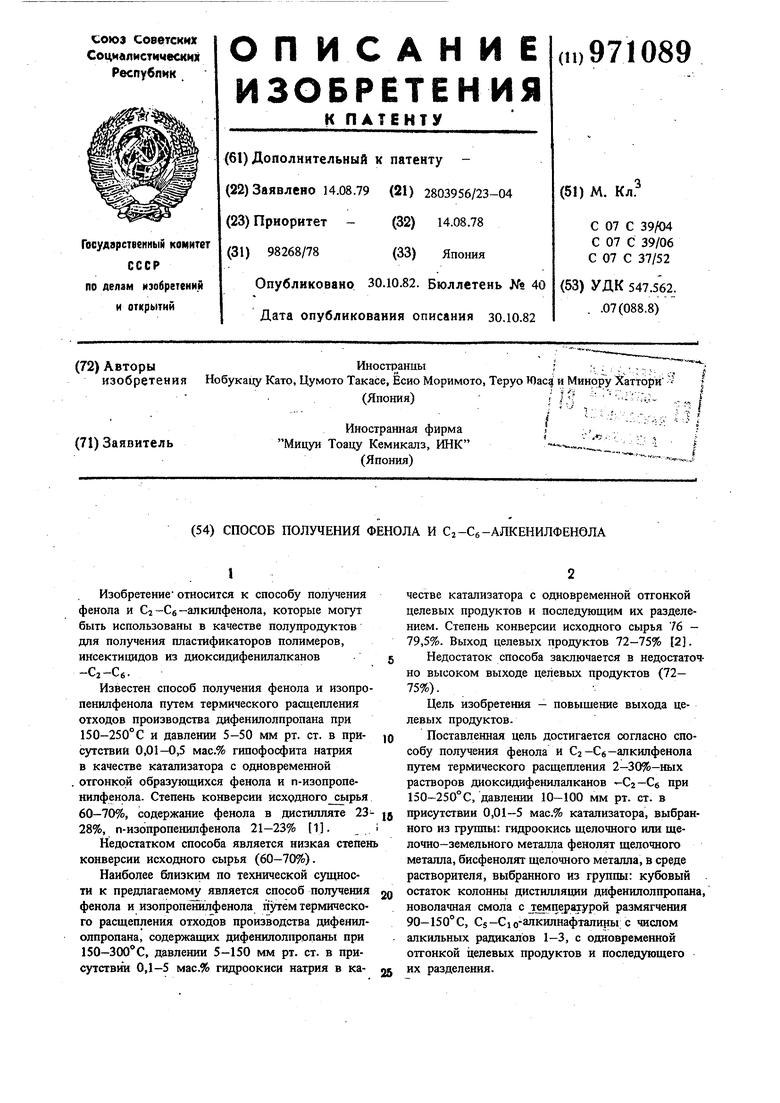

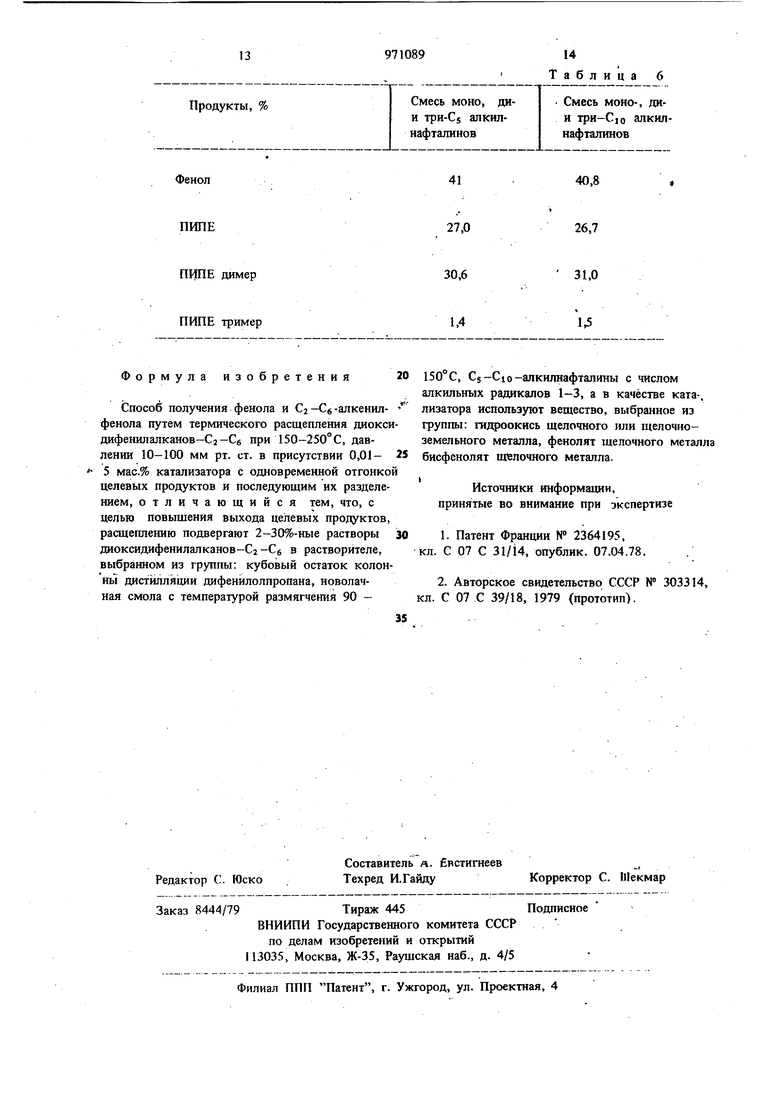

Общее КОЛИ чество загруженного бисфенола А, 910 что вместо 0,008 г гидрата окиси натрия используют 0,008 г фенолята натрия. В табл. 3 приведен результаты, полученные в примерах 13-15. Из следующих ниже примеров видно, что различия в составе теплоносителя не вызывают различий в выходе продукта. Пример 16. Реакшоо расщепления бисфенола А проводят согласно способу по примеру 2, варьируя состав теплоносителя. В табл. 4 приведены варианты состава теплоносителя; в табл. 5 - результаты расщепления: Из таблицы видно, что результаты реакции не зависят от состава теплоносителя. Пример 17. Реакцию расщепления бисфенола А проводят согласно способу по примеру 1, используя в качестве теплоносителя алкилнафталииовую смесь из моно-Cs алкйлнафталина, ди-Cs алкилиафталина и три-0$ алкилнафталина, или же алкилнафталиновую смесь из моно-С алкилнафталина, ди-Сю алкилнафталина и три -С I о алкилнафталина. В табл. 6 приведены результаты расщепле1тя по примеру 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения @ -изопропенилфенола | 1979 |

|

SU976844A3 |

| Способ получения фенола ип-изОпРОпЕНилфЕНОлА | 1980 |

|

SU829610A1 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ВЫСОКОКИПЯЩЕГО КУБОВОГО ОСТАТКА ОТ ДИСТИЛЛЯЦИИ БИСФЕНОЛА А, ПОЛУЧЕННОГО КОНДЕНСАЦИЕЙ ФЕНОЛА И АЦЕТОНА | 1993 |

|

RU2072977C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ СИНТЕЗА ДИФЕНИЛОЛПРОПАНА | 1971 |

|

SU303314A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА | 2013 |

|

RU2627266C2 |

| ФОСФАЗЕНСОДЕРЖАЩИЙ ОЛИГОЭФИРАКРИЛАТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2743697C1 |

| ПОЛУЧЕНИЕ БИСФЕНОЛА А СО СНИЖЕННЫМ ОБРАЗОВАНИЕМ ИЗОМЕРОВ | 2005 |

|

RU2402521C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА А | 2008 |

|

RU2451663C2 |

| Способ получения глицидиловых эфиров винил или изопропенилфенолов | 1979 |

|

SU927796A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА-А | 1994 |

|

RU2119906C1 |

о.п

30

210

КОН

Натриевая солъ

245

70 бисфеяола А 031

100

250

0)8

NaOH Мономер, димер и тример обозначают мономер, димер и

28

300

здю

10

15

500

10

10

5,000

500

Таблица 2 тример п-изо1тропешлфенола.

Гидроокись

2,2-бис (2-гидр.оксифенил) пропан

2- (2-гидроксифенил) -2- (Фгидроксифенил) пропан

Хроман, 1 Полифенолы

-/ПИПЕ - р-изопропенилфенол,

Таблица 3

15О

15

О10

709083

Таблица 5

xz:i:i::i 2I 3

41

41,3

25,926,3

27,5

36,531,9

31,1

0,5

0,3

Фенол

ПИПЕ

ПИПЕ димер ПИПЕ тример Формула изобретения Способ получения фенола и Сг-Сб-алкенилфенола путем термического расщепления диокси дифенилалканов-Са -Сб при 150-250°С, давлении 10-100 мм рт. ст. в присутствии 0,015 мас.% катализатора с одновременной отгонкой целевых продуктов и последующим их разделением, отличающийся тем, что, с целью повыщения выхода целевых продуктов, расщеплению подвергают 2-30%-ные растворы диоксидифенилалканов-С -Сб в растворителе, выбранном из группы: кубовый остаток колонны дистилляции дифенилолпропана, новолачная смола с температурой размягчения 90 41

40,8

27,0

26,7

31,0 Ъ

30,6 1.4 150°С, С5-С1о-алкилнафталины с числом алкильных радикалов 1-3, а в качестве ката-, лизатора используют вещество, выбранное из группы: гидроокись щелочного или щелочноземельного металла, фенолят щелочного металла бисфенолят щелочного металла. Источники информации, принятые во внимание при экспертизе 1.Патент Франции N 2364195, кл. С 07 С 31/14, опублик. 07.04.78. 2.Авторское свидетельство СССР № 303314, л. С 07 С 39/18, 1979 (прототип).

Авторы

Даты

1982-10-30—Публикация

1979-08-14—Подача