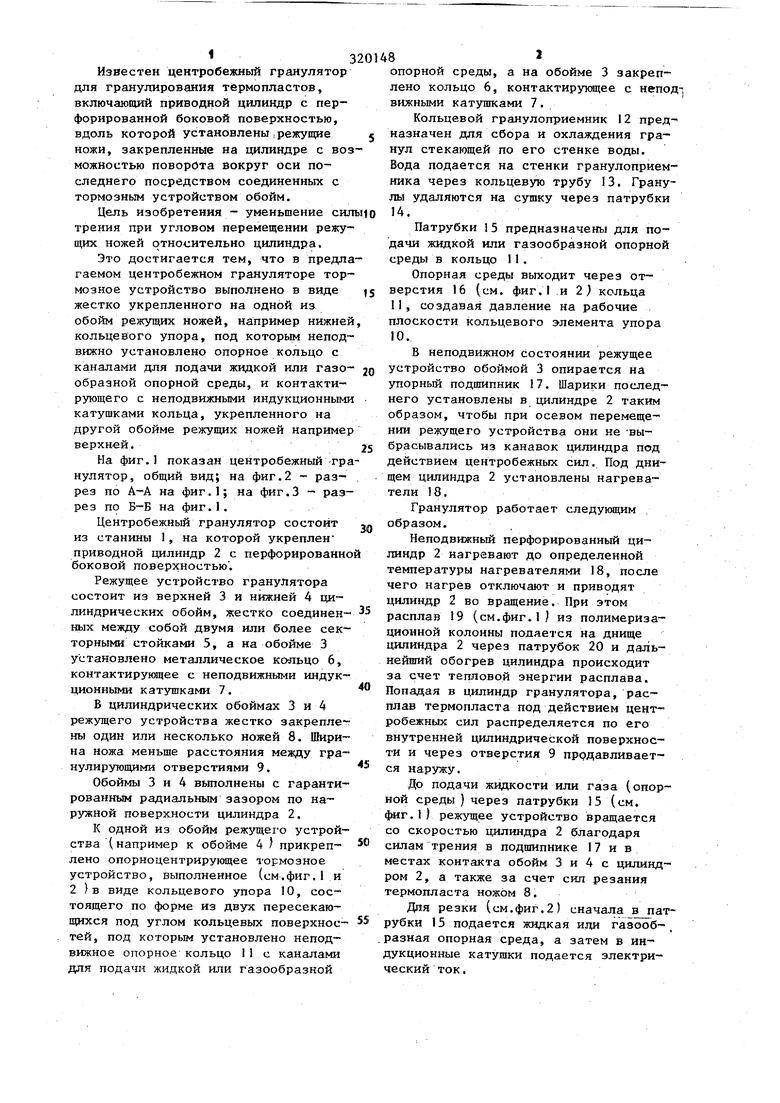

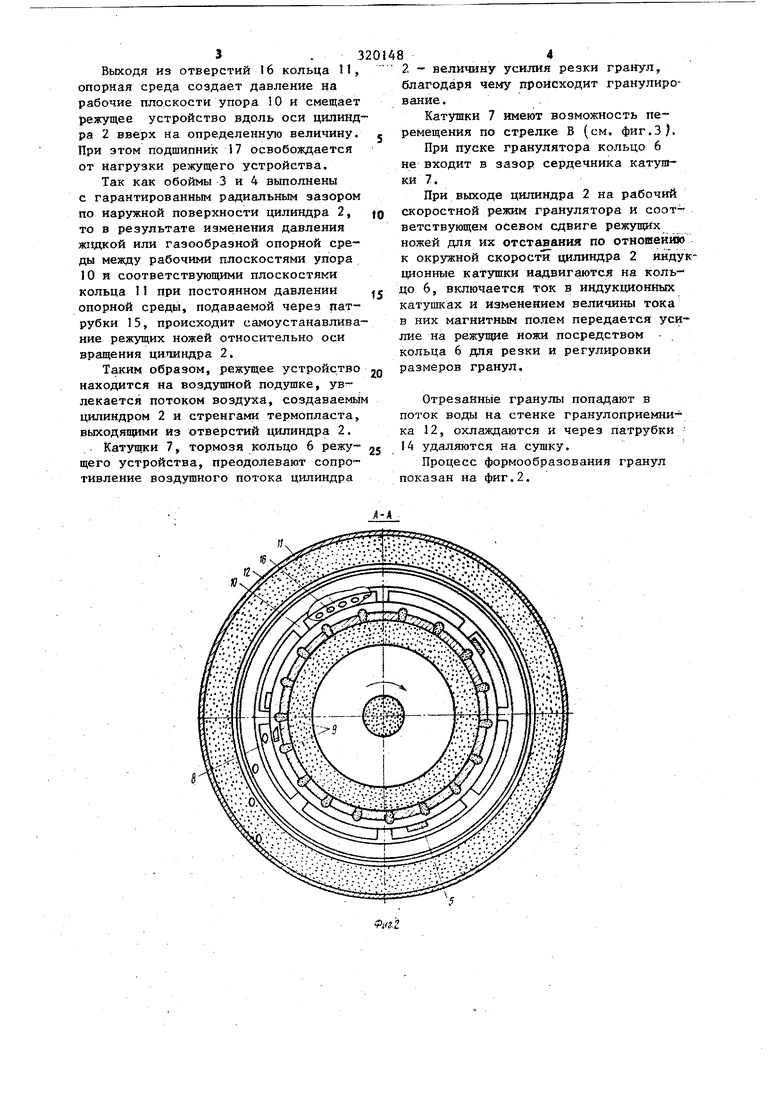

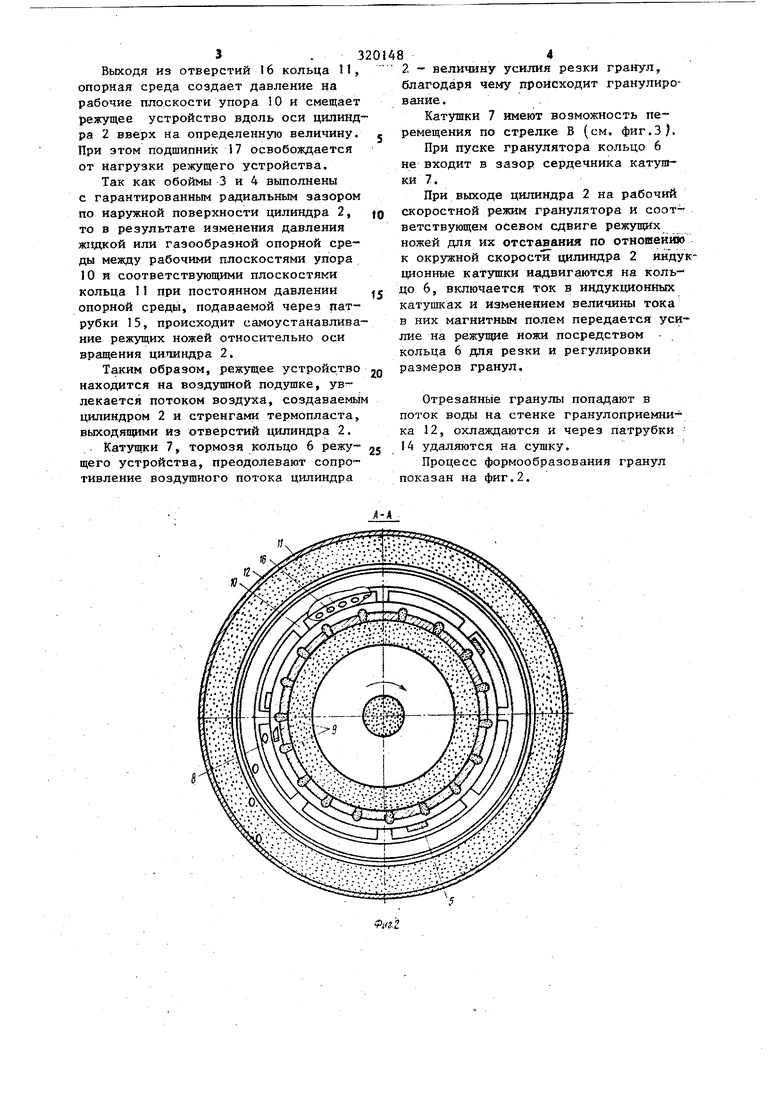

Известен центробежный гранулятор для гранулирования термопластов, включающий приводной цилиндр с перфорированной боковой поверхностью, вдоль которой установленыiрежущие ножи, закрепленные на цилиндре с воз можностью поворота вокруг оси последнего посредством соединенных с тормозным устройством обойм. Цель изобретения - уменьшение сил трения при угловом перемещении режущих ножей относительно цилиндра. Это достигается тем, что в предл гаемом центробежном грануляторе тормозное устройство выполнено в виде жестко укрепленного на одной из обойм режущих ножей, например нижне кольцевого упора, под которьгм неподвижно установлено опорное кольцо с каналами для подачи жидкой или газо образной опорной среды, и контактирующего с неподвижными индукционным катушками кольца, укрепленного на другой обойме режущих ножей наприме верхней. На фиг.1 показан центробежный -гр нулятор, общий вид; на фиг.2 - разрез по А-А на фиг.1; на фиг.3 - раз ре з по В-Б на фиг.1. Центробежный гранулятор состоит из станины t, на которой укреплен приводной цилиндр 2 с перфорированн боковой поверхностью . Режущее устройство гранулятора состоит из верхней 3 и нижней 4 цилиндрических обойм, жестко соединенных между собой двумя или более секторными стойками 5, а на обойме 3 установлено металлическое кольцо 6, контактирующее с неподвижными индукционными катушками 7. В цилиндрических обоймах 3 и 4 режущего устройства жестко закрепле ны один или несколько ножей 8. Ширина ножа меньше расстояния между гранулируюпщми отверстиями 9. Обоймы 3 и 4 вьтолнены с гарантированным радиальным зазором по наружной поверхности цилиндра 2. К одной из обойм режущего устройства (например к обойме 4 ) прикреплено опорноцентрирующее тормозное устройство, выполненное (см.фиг.1 и 2 }в виде кольцевого упора 10, состоящего по форме из двух пересекающихся под углом кольцевых поверхностей, под которым установлено неподвижное опорное кольцо 11 с каналами для подачи жидкой или газообразной 8 опорной среды, а на обойме 3 закреплено кольцо 6, контактирукяцее с непод-: вижными катушками 7. Кольцевой гранулоприемник 12 предназначен для сбора и охлаждения гранул стекающей по его стенке воды. Вода подается на стенки гранулоприемника через кольцевую трубу 13. Гранулы удаляются на сушку через патрубки 14. Патрубки 1 5 предназначены для подачи жидкой или газообразной опорной среды в кольцо 11. Опорная среды выходит через отверстия 16 (см. фиг.I и 2) кольца 11, создавая давление на рабочие плоскости кольцевого элемента упора 10. В неподвижном состоянии режущее устройство обоймой 3 опирается на упорный подшипник 17. Шарики последнего установлены в цилиндре 2 таким образом, чтобы при осевом перемещении режущего устройства они не выбрасывались из канавок цилиндра под действием центробежных сил. Под днищем цилиндра 2 установлены нагреватели 18. Гранулятор работает следующим образом. Неподвижный перфорированный цилиндр 2 нагревают до определенной температуры нагревателями 18, после чего нагрев отключают и приводят цилиндр 2 во вращение. При этом расплав 19 (см.фиг.1) из полимеризационной колонны подается на днище цилиндра 2 через патрубок 20 и дальнейший обогрев цилиндра происходит за счет тепловой энергии расплава. Попадая в цилиндр гранулятора, расплав термопласта под действием центробежных сил распределяется по его внутренней цилиндрической поверхности и через отверстия 9 продавливается наружу. До подачи жидкости или газа (опорной среды ) через патрубки 15 (см. фиг.1) режущее устройство вращается со скоростью цилиндра 2 благодаря силам трения в подшипнике 17 и в местах контакта обойм 3 и 4 с цилиндром 2, а также за счет сил резания термопласта ножом 8. Для резки (см.фиГ.2) сначала в патрубки 15 подается жидкая иди газооб-, разная опорная среда, а затем в индукционные катушки подается электрический ток. Выходя из отверстий 16 кольца 11, опорная среда создает давление на рабочие плоскости упора 10 и смещает режущее устройство вдоль оси цилинд ра 2 вверх на определенную величину. При этом подшипник 17 освобождается от нагрузки режущего устройства. Так как обоймы 3 и 4 выполнены с гарантированным радиальным зазором по наружной поверхности цилиндра 2, то в результате изменения давления жидкой или газообразной опорной среды между рабочими плоскостями упора 10 и соответствующими плоскостями кольца 11 при постоянном давлении опорной среды, подаваемой через патрубки 15, происходит самоустанавлива- ние режущих ножей относительно оси вращения цилиндра 2. Таким образом, режущее устройство находится на воздушной поцутке, увлекается потоком воздуха, создаваемь1м цилиндром 2 и стренгами термопласта, выходящими из отверстий цилиндра 2. Катущки 7, тормозя кольцо 6 режущего устройства, преодолевают сопротивление воздушного потока цилиндра 2 - величину усилия резки гранул, благодаря чему происходит гранулирование . Катушки 7 имеют возможность перемещения по стрелке В (см. фиг.З). При пуске гранулятора кольцо 6 не входит в зазор сердечника катушки 7. При выходе цилиндра 2 на рабочий скоростной режим гранулятора и соответствующем осевом сдвиге режущих ножей для их отставания по отноиенйю к окружной скорост цилиндра 2 индукционные катушки надвигаются на кольцо 6, включается ток в индукционных катушках и изменением величины тока в них магнитньм полем передается усилие на режущие ножи посредством кольца 6 для резки и регулировки размеров гранул. Отрезанные гранулы попадают в поток воды на стенке гранулоприемника 12, охлаждаются и через патрубки 14 удаляются на сушку. Процесс формообразования гранул показан на фиг.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный гранулятор для гранулирования термопластов | 1968 |

|

SU265419A1 |

| Центробежный гранулятор для гранулирования термопластов | 1969 |

|

SU273059A1 |

| Устройство для гранулирования термопластов | 1978 |

|

SU952622A1 |

| Гранулятор | 1980 |

|

SU1159617A1 |

| ЦЕНТРОБЕЖНЫЙ ГРАНУЛЯТОР | 1992 |

|

RU2031701C1 |

| Гранулятор термопластичных смол | 1977 |

|

SU749669A1 |

| ГРАНУЛЯТОР | 2014 |

|

RU2558893C1 |

| ГРАНУЛЯТОР | 2004 |

|

RU2277011C1 |

| ГРАНУЛЯТОР | 2014 |

|

RU2591962C1 |

| Режущий механизм к устройству для гранулирования полимерного материала | 1975 |

|

SU568546A1 |

ЦЕНТРОБЕЖНЫЙ ГР/ШУЛЯТОР ДЛЯ ГРАНУЛИРОВАНИЯ ТЕРМОПЛАСТОВ, включающий приводной цилиндр с перфорированной боковой поверхностью, вдоль которой установлены режущие ножи, укрепленные на цилиндре с возможностью поворота вокруг оси последнего посред-' ством соединенных с тормозным устройством обойм, отличающийсятем, что с целью уменьшения сил трения при угловом перемещении режущих ножей относительно цилиндра, тормозное устройство выполнено в виде жестко укрепленного на одной из обойм режущих ножей, например нижней, кольцевого упора, под которым неподвижно установлено опорное кольцо с каналами для подачи жидкой или газообразной опорной среды, и контактирующего с неподвижными индукционными катушками кольца, укрепленного на другой обойме режущих ножей, например верхней.

.4.. .,

V;J|Ma P

f 6-6

Авторы

Даты

1985-04-07—Публикация

1969-07-15—Подача