(54) ГРАНУЛЯТОР ТЕРМОПЛАСТИЧНЫХ СМОЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования чая | 1990 |

|

SU1708247A1 |

| СМЕСИТЕЛЬ-ГРАНУЛЯТОР | 2009 |

|

RU2422194C2 |

| Гранулятор для пастообразных материалов | 1976 |

|

SU691179A1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| Гранулятор для реактопластов | 1981 |

|

SU1080989A1 |

| Червячный пресс для переработки полимерных материалов | 1988 |

|

SU1593963A1 |

| Устройство для непрерывного формования жгутов кондитерских масс | 1982 |

|

SU1138100A1 |

| Гранулятор | 1984 |

|

SU1258466A1 |

| Гранулятор | 1975 |

|

SU568454A1 |

| Гранулятор | 1983 |

|

SU1125038A1 |

I

Изобретение относится к устройствам для получения гранул термопластичных смол и может быть применено в химической, нефтеперерабатывающей и других отраслях промышленности.

Известно устройство для гранулирования термопластов, содержащее корпус, установленные в корпусе шнеки с выполненными в каждом из них на общем валу участками напорных и тормозных витков, образующих между собой зону повышенного давления, фильерную решетрсу, загрузочную течку, причем фильерная решетка выполнена в виде вращающегося перфорированного цилиндрического стакана со съемным дном и отверстиями на боковой поверхности и дне, установлена на выходном конце вала 1. Гранулируемый продукт попадает в стакан через окна в полом валу в зоне повышенного давления. Отрыв гранул от решетки происходит под действием центробежной силы при высоких скоростях вращения рещетки или с помощью неподвижного режущего устройства, установленного около решетки.

Недостатком известного устройства является недостаточная однородность готовоГО продукта по гранулометрическому составу, являющаяся следствием того, что при отрыве гранул под действием центробежной силы одинаковая величина всех гранул не гарантирована. При разной степени отгибов жгутов, выходящих из отверстий, что неизбежно при вращении фильерной решетки, жгуты подвергаются воздействию центробежной силы разной величины а следовательно, длина отрываемых жгутов различна.

Другим недостатком известного устройства является его сложность из-за использования режущих средств и выносной вращающейся рещетки, выполненной в виде стакана со съемным дном, что влечет за собой трудности ее обогрева при гранулировании термопластичных смол.

Ближайшим по технической сущности к изобретению является гранулятор термопластичных смол, содержащий корпус с загрузочной воронкой, по меньщей мере два щнека, выполненные с участками напорных и тормозных витков и размещенными между упомянутыми участками роторами, и фильерные решетки с отверстиями, установленные на корпусе под роторами 2.

Последний гранулятор проще по конструкции, однако он также не обеспечивает получения готового продукта, однородного по гранулометрическому составу, за счет того, что объем каждой части выдавливаемого материала не постоянен, что затрудняет отделение гранул друг от друга.

Цель изобретения - повышение однородности готового продукта по гранулометрическому составу.

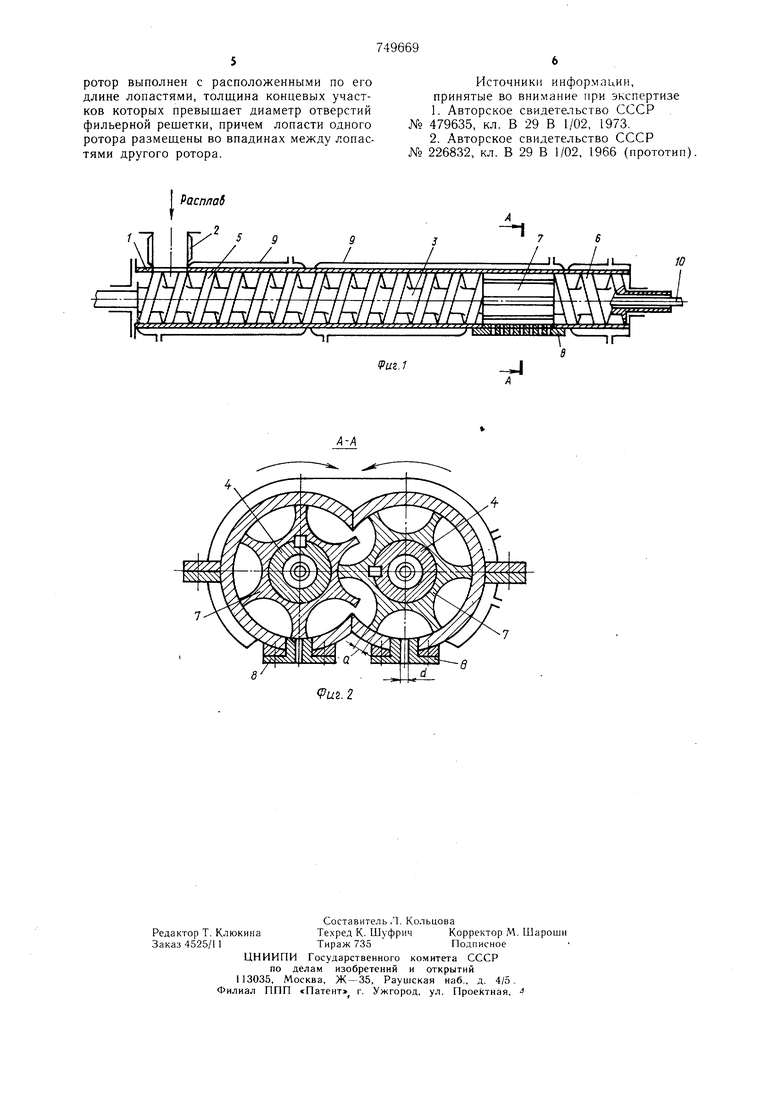

Достигается это тем, что каждый ротор выполнен с расположенными по его длине лопастями, толщина концевых участков которых превышает диаметр отверстий фильервой решетки, причем лопасти одного ротора размещены во впадинах между лопастями другого ротора.

Изобретение поясняется чертежами.

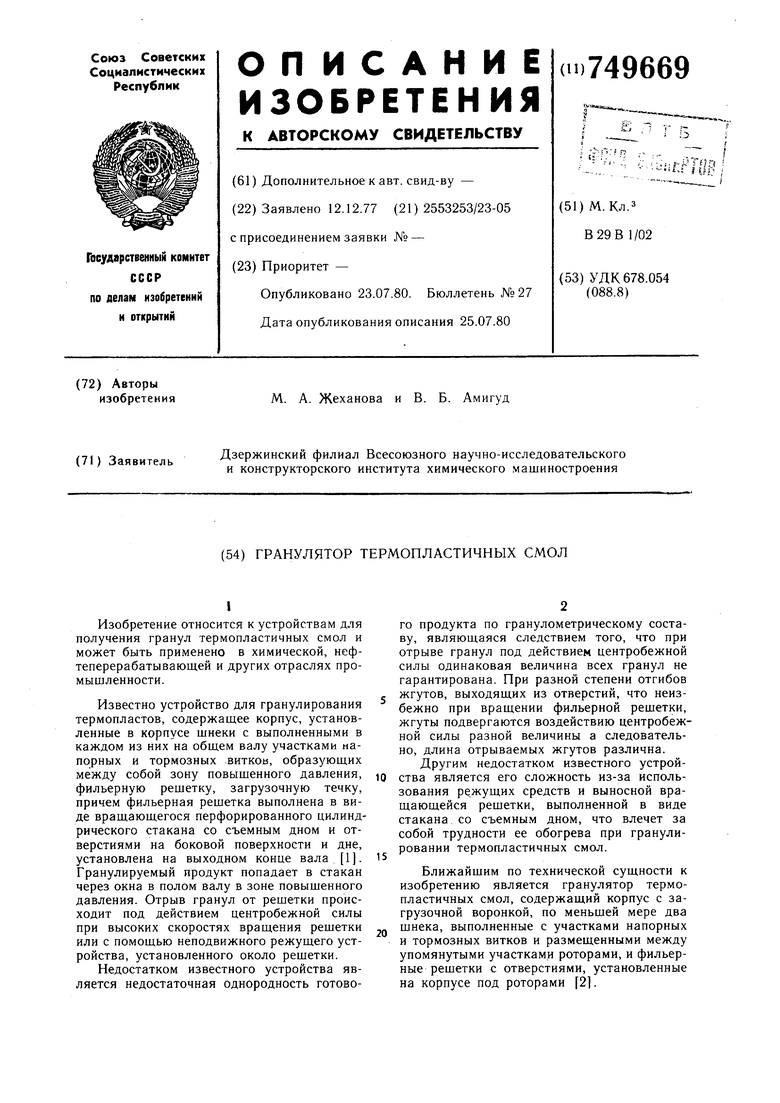

На фиг. 1 изображен гранулятор в разрезе; на фиг. 2 - разрез А-А на фиг. 1.

Гранулятор содержит корпус 1, загрузочную воронку 2, смонтированную на корпусе в его верхней части.Внутри корпуса установлены, по крайней мере, два зацепляющихся шнека 3 со встречным направлением вращения, в каждом из которых на общем валу 4 выполнены участки напорных 5 и тормозных 6 витков. Направление нарезки тормозЕых витков 6 противоположно направлению нарезки напорных витков 5. Между напорными и тормозными витками в зоне повышенного давления на валу 4 укреплены роторы 7, причем лопасти одного ротора расположены во впадинах между лопастями другого ротора и впадины выполнены по радиусу. Лопасти роторов плотно прилегают к поверхности корпуса.

Под роторами 7 на корпусе 1 закреплены фильерные решетки 8. Толщина «а лопастей роторов 7 у поверхности корпуса на концевых участках превышает диаметр «d отверстий в фильерной решетке 8.

Корпус 1 имеет рубашку охлаждения 9. Валы 4 шнеков выполнены полыми и имеют установленные с их торцовых сторон трубки 10 для подачи в полости валов охлаждающего агента.

Работает гранулятор следующим образом.

Расплав смолы через загрузочную воронку 2 корпуса 1 поступает в межвитковое пространство напорных витков 5 шнеков 3 и подается этими витками в зону повышенного давления во впадины между лопастями роторов 7, охлаждаясь по мере продвижения до температуры пластичного состояния. Лопастями роторов 7 пластичная масса смолы продвигается через отверстия фильерной решетки. Масса смолы выдавливается из отверстий циклически с промежутками во времени, соответствующими времени перекрытия отверстия лопастями роторов, поскольку роторы разделяют смолу на порции в объемах, соответствующих межлопастному пространству. Благодаря перекрытию отверстий лопастями, толщина которых превышает диаметр отверстий, подача каждой части смолы отделена на какой-то момент времени от подачи очередной порции, что и обеспечивает отделение гранул друг от друга, равенство размеров гранул, которые затем, при необ.ходимости, могут доохлаждаться, например, на ленточном транспортере. Необходимость в специальных режущих устройствах отпадает, что упрощает конст0 рукцию гранулятора.

Гранулятор испытан на термопластичной смоле «альнафт (альдоль-д-нафтиламин) ГОСТ 830-75 при производительности 30 кг/чае. Наружный диаметр ротора составлял 63 мм, диаметр отверстий фильерной

5 решетки 4 мм, толщина концевых участков ротора 4,5 мм.

Полученные гранулы имели форму цилиндриков с округлыми торцами. Количество ретура (некондиционного продукта посp ле гранулирования) составляло 5%, что примерно на 15/о ниже, чем в известных грануляторах.

Таким образом, данный гранулятор благодаря установке в зоне повыщенного давления лопастных роторов, толщина лопастей

S которых превышает диаметр отверстий фильерных решеток, и расположению лопастей одного ротора во впадинах другого обеспечивает повышение однородности готового продукта.

Распределение лопастей одного ротора во впадинах между лопастями другого обеспечивает их взаимную очистку от остатков смолы на поверхности впадин, т.е. обеспечивает стабильность объемов порций смолы, а следовательно, однородность гранул по

S размерам.

Закрепление фильерных решеток на корпусе под роторами необходимо для обеспечения порционного продавливания смолы через отверстие решетки.

Плотное прилегание лопастей роторов к поверхности корпуса в максимальной степени предотвращает образование перемычки между гранулами, появляющейся при подтекании пленки смолы в отверстие во время перекрытия отверстия лопастью.

Формула изобретения

Гранулятор термопластичных смол, содержащий корпус с загрузочной воронкой, по меньшей мере два шнека, выполненные с участками напорных и тормозных витков и размещенными между упомянутыми участками и роторами, и фильерные решетки с 5 отверстиями, установленные на корпусе под роторами, отличающийся тем, что, с целью повышения однородности готового продукта по гранулометрическому составу, каждый

ротор выполнен с расположенными по его длине лопастями, толщина концевых участков которых превышает диаметр отверстий фильерной решетки, причем лопасти одного ротора размешены во впадинах между лопастями другого ротора.

Расплаб

Источники информации, принятые во внимание при экспертизе

226832, кл. В 29 В 1/02, 1966 (прототип).

4

Авторы

Даты

1980-07-23—Публикация

1977-12-12—Подача